非对称润湿特性纺织基材上高稳固光子晶体的构筑

2022-08-26张星月韩朋帅王一萌张耘箫刘国金

张星月,韩朋帅,王一萌,张耘箫,周 岚,3,刘国金,

(1.浙江理工大学 先进纺织材料与制备技术教育部重点实验室,浙江 杭州 310018;2.浙江理工大学 浙江省纤维材料和加工技术研究重点实验室,浙江 杭州 310018;3.浙江省绿色清洁技术及洗涤用品重点实验室,浙江 丽水 323000)

结构色是物体自身的特殊组织结构与光发生干涉、衍射或散射等作用而产生的一种特殊视觉效应[1-2]。近年来,通过构筑禁带处于可见光范围内的三维光子晶体来获得结构色效果的方式[3],因具有制备工序简便、制备效率高、对设备要求低、结构色具有典型的虹彩效应等优势,备受研究者们的关注。胶体微球自组装法因具有操作简便、制备流程短、对设备要求低等特点,被认为是构筑三维光子晶体最有效的方法之一[4]。

利用自组装技术将胶体微球负载于纺织基材上构筑光子晶体是实现纺织品生态着色的有效途径[5]。然而,随着研究的深入,越来越多的研究者发现,构筑的光子晶体结构在受到折叠、水洗和摩擦等作用时,易发生坍塌、从基材表面脱落等现象,致使结构色消减甚至消失。如何提高光子晶体生色结构的稳固性,即提升结构色的耐久性,已成为研究的热点[6-8]。通过覆膜、填充等方式是提升基材上光子晶体生色结构稳固性的有效手段;但这些方法不足以同时兼顾光子晶体的结构色效果和稳固性,因此,寻求新的、可同时兼顾光子晶体结构色效果和稳固性的方法迫在眉睫。

本文采用等离子体技术对棉织物的润湿性能进行调控以获得具有非对称润湿特性的纺织基材,通过丝网印花法将具有自交联特性的聚(苯乙烯-N-羟甲基丙烯酰胺)(P(St-NMA))胶体微球自组装于上述基材上,旨在使光子晶体“扎根”于基材内部,并利用微球的自交联性进一步巩固整个光子晶体结构的稳固性。本文构建了适宜的结构生色印花色浆体系,分析等离子体处理时间对基材润湿性能的影响,并通过摩擦、水洗和弯折实验测试非对称润湿特性纺织基材上构筑所得光子晶体的稳固性,以期为纺织基材上高稳固性光子晶体生色结构的有效构筑提供策略支撑。

1 实验部分

1.1 主要试剂及材料

N-羟甲基丙烯酰胺(NMA,分析纯,上海麦克林生化科技有限公司);过硫酸钾(KPS,分析纯,上海麦克林生化科技有限公司);苯乙烯(St,分析纯,阿拉丁试剂(上海)有限公司);盐酸(HCl,分析纯,上海麦克林生化科技有限公司);氟系防水剂(TF-5025H,传化智联股份有限公司);去离子水(电导率大于18 Ω·cm,实验室自制);棉织物(黑色平纹织物,面密度为234 g/cm2,市售)。

1.2 实验方法

1.2.1 P(St-NMA)胶体微球的合成

采用无皂乳液聚合法合成用于构筑光子晶体结构的P(St-NMA)胶体微球[9-10]。向三口烧瓶中添加一定量的St、NMA和去离子水,后将三口烧瓶与冷凝器和机械搅拌器放到恒温水浴锅中进行搅拌。设定搅拌速度为360 r/min,直至温度升至75 ℃后向反应装置中匀速滴加一定量的KPS溶液,之后将温度升至80 ℃并开始计时。反应6~8 h后,冷却至25 ℃,即可得到P(St-NMA)胶体微球乳液。

1.2.2 结构生色印花色浆的制备

将适量单分散P(St-NMA)胶体微球置于TG20型高速离心机(盐城市安信实验仪器有限公司)载物台中,设定离心速率为8 000 r/min,30 min后取出,倒出上层清液,取下层黏稠液待用。向黏稠液中加入一定量的去离子水和盐酸,搅拌均匀后,即得结构生色印花色浆。

1.2.3 非对称润湿特性纺织基材的制备

将200 g去离子水和10 g氟系防水剂混合均匀后得到拒水整理液,然后将准备好的棉织物基材放置于整理液中浸泡,取出后使用轧车(南通宏大有限公司)进行一浸一轧处理(控制轧余率为70%~80%),随后放入105 ℃烘箱中干燥,待烘干后取出放入160 ℃烘箱中继续热定形3 min,即可获得两面都具有较强疏水性的棉织物。使用HD-1B型电熨斗将所得疏水性棉织物熨烫平整,并利用低温等离子体改性仪(中科常泰等离子体科技有限公司)对棉织物的正面(规定经过等离子体处理的这一面为正面,另一面则为反面)进行处理,使织物一面具有亲水性、另一面具有疏水性,控制等离子体处理的功率和时间,即可获得具有非对称润湿特性的纺织基材。等离子体处理时设定功率为30~100 W,时间为60~300 s,真空度为30 Pa。

1.2.4 光子晶体结构生色图案的制备

将经过预处理的棉织物基材置于印花网框下面,取适量结构生色印花色浆倾倒于网框表面,使用刮刀进行涂刮,随后将承载有色浆的棉织物基材放入60 ℃ 的DHG-9070A型电热恒温鼓风干燥箱(上海一恒科学仪器有限公司)中进行烘燥,待烘干后取出,即可在基材上制备得到光子晶体结构生色图案。

1.3 测试与表征

1.3.1 P(St-NMA)胶体微球的形貌观察

利用ULTRA55型场发射扫描电子显微镜和JEM-2100型透射电子显微镜(日本电子株式会社)观察P(St-NMA)胶体微球的微观形貌,工作电压为200 kV。

1.3.2 结构生色印花色浆的黏度测试

取一定量的结构生色印花色浆,在25 ℃下使用MCR52型旋转流变仪(奥地利Anton Paar公司)测试其黏度。测试时设定剪切速度为500 s-1,扫描测试20个点,取平均值。

1.3.3 纺织基材的形貌和润湿性表征

利用ULTRA55型场发射扫描电子显微镜观察处理后纺织基材表面的微观形貌。测试时,工作电压为2.0 kV,探测模式为SE2。

利用Easy Drop型视频接触角张力仪(德国KRUSS公司)测试等离子体处理前后纺织基材的接触角,由此来表征其润湿性能。选取样品的不同位置进行测试,取平均值。

1.3.4 光子晶体生色结构的稳固性测试

摩擦实验:将丝网印花所得结构色织物裁剪成6 cm×6 cm大小,随后将50 g的砝码平压在棉织物基材上,从基材的一端水平拉动砝码至另一端,使基材与砝码之间产生摩擦,观察摩擦前后光子晶体生色结构在基材上的脱落情况,进而表征织物上光子晶体生色结构的稳固性。

超声波水洗:裁取6 cm×6 cm的结构色织物,放入25 ℃超声清洗器中,超声波处理10 min,取出烘干,利用HIROX KH-7700型三维视频显微镜(科视达(中国)有限公司)和ULTRA55型扫描电子显微镜(德国Carl Zeiss公司)观察超声波水洗前后结构色的消减情况和光子晶体结构的脱落情况,判定织物上光子晶体生色结构的稳固性。

弯折实验:裁取6 cm×6 cm的结构色织物,对织物进行折叠实验,利用DMC-FH27GK型数码相机(松下电器(中国)有限公司)拍摄弯折前后织物表面结构色的消减情况和光子晶体结构的脱落情况,以判定织物上光子晶体生色结构的稳固性。

1.3.5 光子晶体排列情况表征

利用场发射扫描电子显微镜观察光子晶体生色结构的排列情况。测试时,工作电压为3.0 kV,探测模式为SE2。

1.3.6 结构色效果表征

应用三维视频显微镜观察光子晶体结构色在基材表面的均匀性,设定倍数为50。

利用数码照相机在标准光源箱中拍摄光子晶体结构生色图案的照片。

应用Lambda-35型紫外-可见分光光度仪(英国铂金埃尔默公司)测试所得结构色的反射率曲线。其中,测试波长范围为400~700 nm。

2 结果与讨论

2.1 P(St-NMA)胶体微球的性能分析

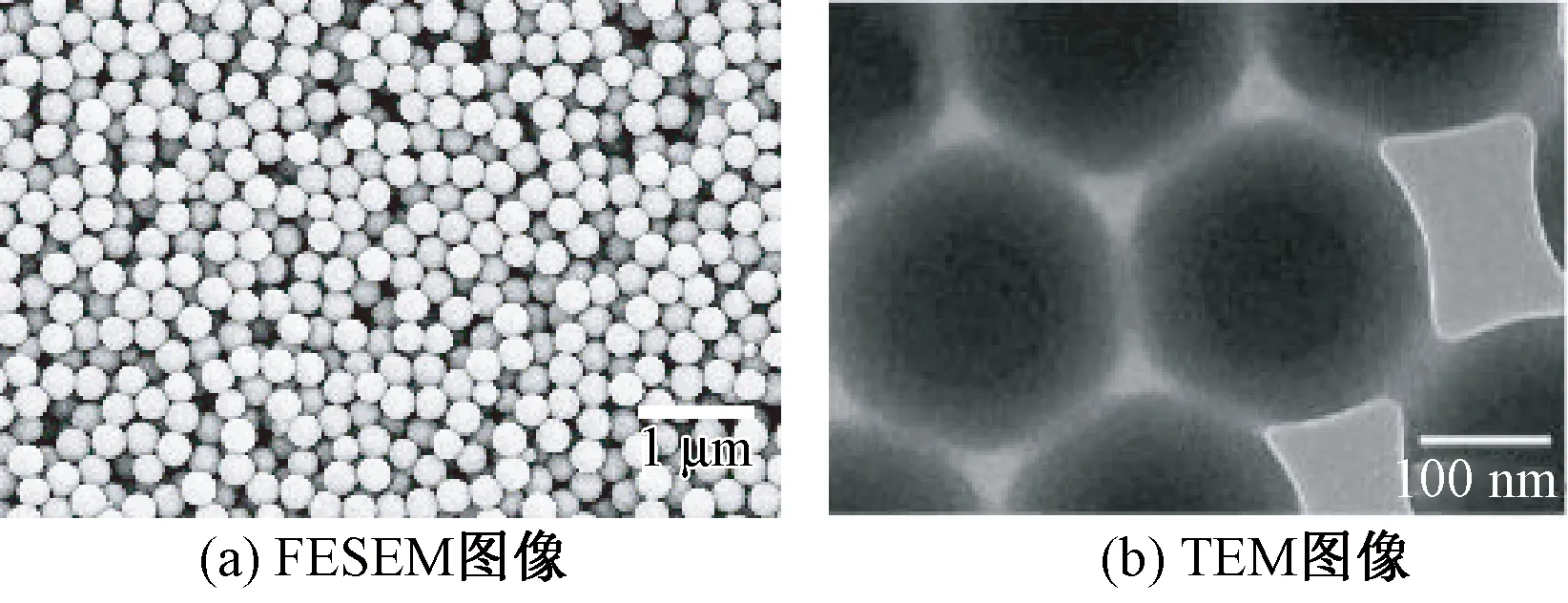

图1示出P(St-NMA)胶体微球的FESEM和TEM图像。由FESEM图像可见,P(St-NMA)胶体微球的球形度好且粒径均一。NMA是一种含有羟基和不饱和双键的单体,具有较强的亲水性,在无皂乳液聚合反应过程中可起到类似乳化剂的作用[9]。由此可得,反应过程中由NMA反应形成的聚合物成为微球的壳层,而疏水性强的聚苯乙烯(PSt)则成为核心。TEM图像显示,制备所得P(St-NMA)胶体微球是以亲水性PNMA为壳层,疏水性PSt为核心的微球[7,9]。

图1 P(St-NMA)胶体微球的FESEM和TEM图像Fig.1 Typical FESEM image (a) and TEM image (b) of P (St-NMA) colloidal microspheres

2.2 结构生色印花色浆体系的构建

2.2.1 胶体微球质量分数的优化

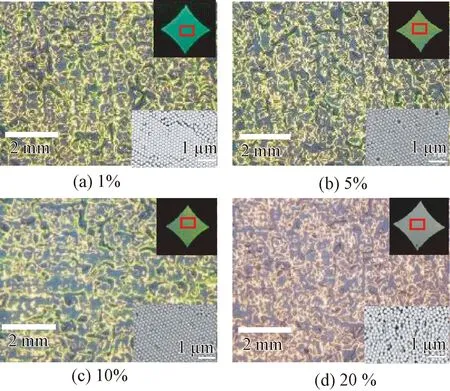

通过离心处理得到的高浓度P(St-NMA)胶体微球并不能直接用于丝网印花,需要加入一定量去离子水,对胶体微球质量分数进行调节,以得到适宜质量分数的结构生色印花色浆。探究不同胶体微球质量分数对棉织物上结构色图案印制效果的影响,结果如图2所示。

图2 不同质量分数P(St-NMA)胶体微球在棉织物表面自组装所得光子晶体生色结构印花图案的数码相机照片、三维视频显微镜图像及FESEM图像Fig.2 Digital camera photos,3-D microscope images and FESEM images of printing patterns of photonic crystals structure prepared by self-assembly of P(St-NMA) microspheres with different concentrations on surface of cotton fabrics

从数码照片和显微镜图像中可以明显看出,当胶体微球质量分数从40%增至80%时,结构色的均匀性不断增加,且逐渐变得明亮和鲜艳,而当质量分数超过90%时,结构色则变得灰暗。观察相应光子晶体的FESEM图像发现,当微球质量分数为80%时,微球排列最为规整。根据已有研究,光子晶体结构排列越规整,其结构色效果越好。可见,FESEM图像与显微镜图像、数码相机照片结果有良好的吻合性。

当胶体微球质量分数较低时,在揭网过程中,由于水的表面张力较大,印花色浆容易被丝网带离纺织基材,进而破坏了图案结构色的均匀性,同时由于外力作用导致微球自组装行为受影响,故无法形成规整的晶体结构;当胶体微球质量分数过高时,微球在色浆体系中彼此碰撞的概率较高,微球易发生团聚,致使其在自组装过程中运动受阻,从而难以形成规整的晶体结构,也就不能显现出亮丽的结构色效果。综合来看,当胶体微球质量分数为80%时,可制备得到结构色明亮且排列较为规整的光子晶体生色结构。

2.2.2 交联促进剂质量分数选择

前期研究[9-10]表明,在自交联微球中加入交联促进剂会进一步提升相邻微球间的连接性,进而巩固光子晶体生色结构的稳固性。由此,为得到结构更为稳固的光子晶体,本文提出在结构生色印花色浆中加入交联促进剂。图3示出含不同质量分数交联促进剂盐酸的印花色浆制备所得结构色图案的印制效果。

图3 含不同质量分数盐酸的印花色浆在棉织物表面所得光子晶体生色结构印花图案的数码相机照片、三维视频显微镜图像及FESEM图像Fig.3 Digital camera photos,3-D microscope images and FESEM images of printing patterns produced from photonic crystals on surface of cotton fabrics with printing paste containing different concentrations of hydrochloric acid

从图3可以看出:当盐酸质量分数为1%~10%时,结构色变化较小;当盐酸质量分数为20%时,结构色效果欠佳。观察相应光子晶体的FESEM图像发现:当盐酸质量分数为5%~10%时,微球整体排列规整且紧密;而当盐酸质量分数超过20%时,微球的排列出现一定程度的杂乱。这主要是因为:添加盐酸的量较小时,对印花色浆流动性影响较小,结构色和微球的排列受到的影响较小,所以与未加盐酸所得结构色相差不大;添加盐酸的量过多,会使微球乳液的浓度低于自组装时的最佳浓度,致使可有效参与自组装的微球数量不足,直接导致最终的光子晶体排列紊乱,相应的结构色效果也变差。综上分析,盐酸所占色浆的配比应以5%~10%为宜。

图4示出摩擦前后结构色印花织物的数码照片及三维视频显微镜图像。当印花色浆中只有P(St-NMA)微球时,印花图案经摩擦后,织物表面结构色有部分消减;当印花色浆为P(St-NMA)微球加盐酸时,印花图案经摩擦后,结构色印花图案完整性高,光子晶体生色结构几乎无脱落,结构色无明显消减。这可能是由于盐酸促进了微球之间的自交联,从而增强了光子晶体生色结构在纺织基材上的稳固性。

图4 结构色印花织物经摩擦前后的数码照片及三维视频显微镜图像Fig.4 Digital camera photos and 3-D microscope images of structural color printed fabric before and after friction.(a) P(St-NMA) microspheres;(b) P(St-NMA) microspheres added with HCl

2.3 基材润湿性能对光子晶体稳固性影响

在自组装过程中,先停留于基材上的微球会为后续微球提供“地基”,经过一层层的叠加,最终微球不断堆积形成规整的光子晶体层。不难想象,在保证其他条件一致的情况下,“地基”的深度将会直接影响光子晶体层的稳固性,而织物基材的润湿性则又是决定“地基”深度的直接要素。为此,采用等离子体技术对基材进行处理,以探究基材的润湿性能对光子晶体稳固性的影响。氧等离子体是一种改变纺织基材润湿性能的常用技术方法[11]。通常情况下,氧等离子体处理的时间越长,纺织基材表面的氧化层厚度就越厚,导致基材表面的亲水基团含量增多,亲水效果变得更好。

在等离子体处理功率保持不变的情况下,分别对基材进行不同时间的处理,观测基材的接触角变化和光子晶体的结构色效果,结果如图5所示。从图5(a)中的接触角照片可以看出:未经等离子体处理棉织物的接触角为110.395°;当等离子体处理时间不断延长,基材的接触角会明显降低,在处理时间为3 min时,织物的接触角从最初的110.395°减小到55.561°;进一步延长处理时间,在10 min时织物的接触角仅为17.813°。从图5(b)中的结构色照片可以看出,未经等离子体处理和分别用等离子体处理1、3 min的织物表面均呈现出较为明亮的结构色,而等离子体处理10 min的织物则显现出较为暗淡的色彩效果。这说明织物基材的润湿性能对光子晶体结构色效果有直接影响,润湿性过强时会造成印花图案质量明显下降。从保障光子晶体结构色效果的角度出发,等离子体处理时间不宜过长,即织物基材不应过于亲水。

图5 经等离子体处理不同时间后基材的接触角及印花图案Fig.5 Contact angles (a)and printing patterns (b) of fabrics after plasma treatment at different time

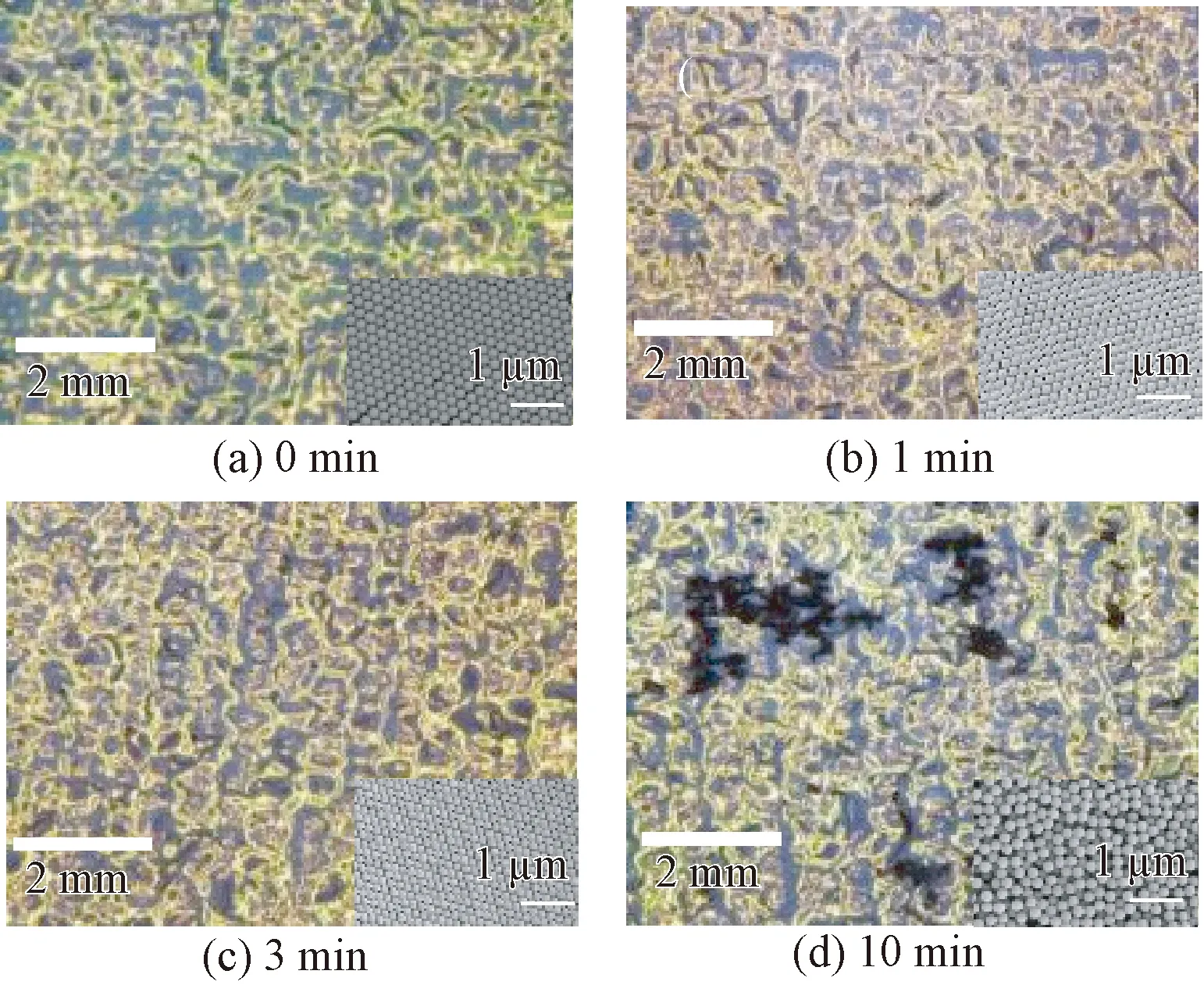

将等离子体处理不同时间的棉织物分别作为基底,在其表面构筑光子晶体生色结构,基底表面所得光子晶体结构色效果及相应光子晶体的排列状况如图6所示。可以看出:当处理时间为0和1 min时,织物表面的光子晶体能够均匀覆盖织物的经纱和纬纱,结构色较为鲜艳;当处理时间增加到3 min时,结构色更加鲜艳且结构层仍具有均匀的完整度;当处理时间继续增加到10 min时,由于织物的接触角继续减小,其润湿性能增加,可明显观察到光子晶体结构色区域逐渐变少,也就是说织物表面的光子晶体结构层逐渐变薄,织物底色被暴露出来,最终只有少部分结构色被呈现出来。基于以上分析,可以认为若想织物具有较为理想的润湿性能,同时又适宜于构筑光子晶体生色结构,3 min为最佳等离子体处理时间。

图6 等离子体处理不同时间后织物上所得印花图案的三维视频显微镜图像和FESEM图像Fig.6 3-D microscope images and FESEM images of printing pattern photos after plasma treatment at different time

将光子晶体层从织物表面剥离,利用FESEM观测不同等离子体处理时间下P(St-NMA)微球在织物内部的堆积状况,结果如图7所示。可以看出,随等离子体处理时间的增加,胶体微球附着在纤维上的数量不断增多,且处理时间越长,纤维表面附着的微球越多。不难想象,纤维上附着越多的微球,将为后续微球的堆积提供越坚实的“地基”,最终制备得到的光子晶体也将具备良好的稳固性。结合图5~7的结果可以认为,当等离子体处理时间为3 min时,先行渗透进织物内部的胶体微球为后续的微球提供了良好的“地基”,在保证能得到良好结构色效果的前提下可使光子晶体也具有良好的稳固性。

图7 等离子体处理不同时间后织物上印花图案经剥离后纤维上的FESEM图像Fig.7 FESEM images of printed pattern on fabric after plasma treatment at different time after stripping

2.4 光子晶体生色结构的评价及应用

2.4.1 弯折牢度评价

设计弯折实验来测试非对称润湿特性纺织基材上光子晶体生色结构的稳固性,结果如图8所示。可以看出,经弯折测试的结构色印花图案完整性高,折痕处P(St-NMA)光子晶体生色结构无龟裂和脱落。

图8 结构色印花织物的弯折测试过程及弯折前后三维视频显微镜图像(微球粒径为254 nm)Fig.8 Bending test process (a) and 3-D microscope images before and after bending (b)of structural color printed fabrics (microsphere size 254 nm)

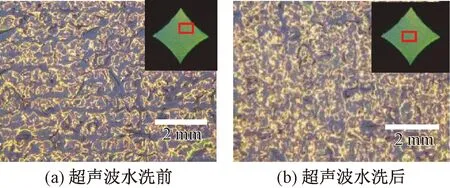

2.4.2 水洗牢度评价

图9示出超声波水洗前后结构色印花织物的照片及三维视频显微镜图像。经超声波水洗10 min,织物表面的结构色印花图案具有高完整性且P(St-NMA) 光子晶体结构色没有发生变化。这主要归因于盐酸显著促进了光子晶体结构的自交联,增强了光子晶体与纺织基材间的结合牢度。

图9 超声波水洗前后结构色印花织物照片及三维视频显微镜图像(微球粒径254 nm)Fig.9 Digital camera photos and 3-D microscope images of structural color printed fabrics before (a) and after (b) ultrasonic washing(microsphere size 254 nm)

2.4.3 应 用

图10示出不同粒径胶体微球印花色浆所得结构色印花织物样品的照片。可以看出,不同粒径胶体微球结构色印花色浆在棉织物上印制的图案呈现鲜艳的红色、绿色和蓝色。

图10 不同粒径胶体微球印花色浆所得结构色印花织物样品照片Fig.10 Photos of structural color printed fabric samples obtained from printing pastes with different particle sizes

光子晶体产生结构色的机制在光学上遵循布拉格(Bragg)衍射定律和斯涅尔(Snell)衍射公式[10,12-14]:

式中:λmax为衍射波长,nm;dhkl为晶面间距,nm;m为衍射级数;navg为平均有效折光指数;θ为入射光与样品表面法线之间的夹角,(°)。晶面间距dhkl可由微球的平均粒径D来表示:

式中,h、k、l表示晶体结构中的晶面指数。

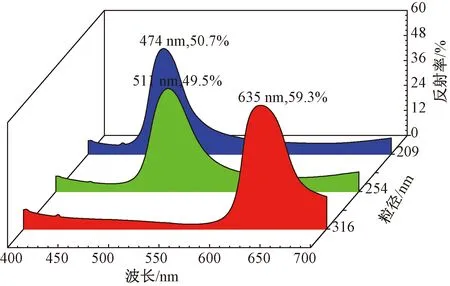

由上式可知,在其他参数不变的情况下,光子禁带红移或蓝移是由微球粒径增大或减小而导致的,进而产生不同颜色的结构色,因此,当印花色浆中P(St-NMA)胶体微球粒径从316 nm减少至209 nm后,结构色色相由红色转变成蓝色。结构色印花图案的反射率曲线(见图11)也相应验证了光子带隙的变化,验证了当微球粒径减小,会产生蓝移现象。

图11 不同粒径胶体微球所得结构色印花织物样品的反射率曲线Fig.11 Reflectance curves of structural color printed fabric samples obtained by colloidal microspheres with different particle sizes

3 结 论

本文采用具有自交联特性的聚(苯乙烯-N-羟甲基丙烯酰胺)(P(St-NMA))微球为主要成分配制印花色浆,利用等离子体技术获得具有非对称润湿特性的柔性纺织基材,然后利用丝网印花法在具有非对称润湿特性的纺织基材上构筑光子晶体生色结构,并对光子晶体的稳固性进行评价,进一步探究了微球粒径对结构色色相的影响规律,主要得到如下结论。

1) 当印花色浆P(St-NMA)微球质量分数为80%、自交联促进剂盐酸质量分数为5%~10%时,色浆印制后可得到结构色较为鲜艳且结构较为稳固的光子晶体。

2) 利用低温氧等离子体对已经过拒水整理的棉织物进行处理,当等离子体处理时间为3 min时,基材正面的接触角为56°,反面接触角则为110°,可获得具有非对称润湿特性的纺织基材,在基材正面可构筑得到兼顾结构色效果和结构稳固性的光子晶体。

3) 设计摩擦、水洗和弯折实验测试非对称润湿特性纺织基材上光子晶体的稳固性,摩擦、水洗和弯折前后光子晶体未发生明显脱落,结构色依旧较为明亮,说明非对称润湿特性纺织基材上构筑的自交联性光子晶体具有良好的稳固性。

4) 利用丝网印花法在具有非对称润湿特性的纺织基材上构筑所得光子晶体的结构色会随印花色浆中胶体微球粒径的减小而发生蓝移现象,符合布拉格衍射定律。

FZXB