微生物发酵监控系统的设计

2022-08-25王晶

王 晶

(常州信息职业技术学院智能装备学院 江苏常州 213164)

0 引言

目前我国的发酵产业正处于升级转型的关键阶段[1],如何精准地控制发酵反应进程、有效地提高反应效率、合理降低资源耗费是未来的发展趋势[2]。

微生物发酵的整个生化反应过程,最终目的是提高产物的成品率,所以在整个操作进程中,要保证在适宜微生物生长代谢的环境中,在此基础上对发酵过程控制进行优化[3]。本文针对通用式微生物发酵罐,采用单片机芯片控制板和组态王软件实现微生物发酵系统的监控,此系统在满足简单易施、经济节约的同时,运行可靠、维护方便[4]。其可设置不同的管理权限,工作人员在管理中心注册后,通过上位机系统实现对微生物发酵过程中的温度、pH值、溶氧量等参数进行数据查询与控制等有效监测,从而形成良好的自动化控制系统。

1 整体实现方案

在整个发酵过程中主要采集一些与质量有关的变量,比如温度、搅拌速度、pH值、溶氧量、通气量、泡沫等[5]。本文主要对温度、pH值和溶氧量进行重点控制。

1) 温度控制:对不同的微生物而言,最适宜生长的温度不同。所以在整个发酵过程中,将温度控制在合适的范围内至关重要。

2) pH控制:pH值是微生物生长的另一个重要环境参数。在发酵过程中,首先要确定生产环境的酸碱性,如若pH值不在标准的范围内,会严重影响整个化学过程中生物代谢的进行和产物的合成。

3) 溶解氧浓度控制:氧是微生物生长的必需原料,若供氧不足,将会严重影响微生物的生长,为此在发酵过程中,要保持一定的溶液量。影响DO值的主要参数为空气量、搅拌速度、罐体压力。

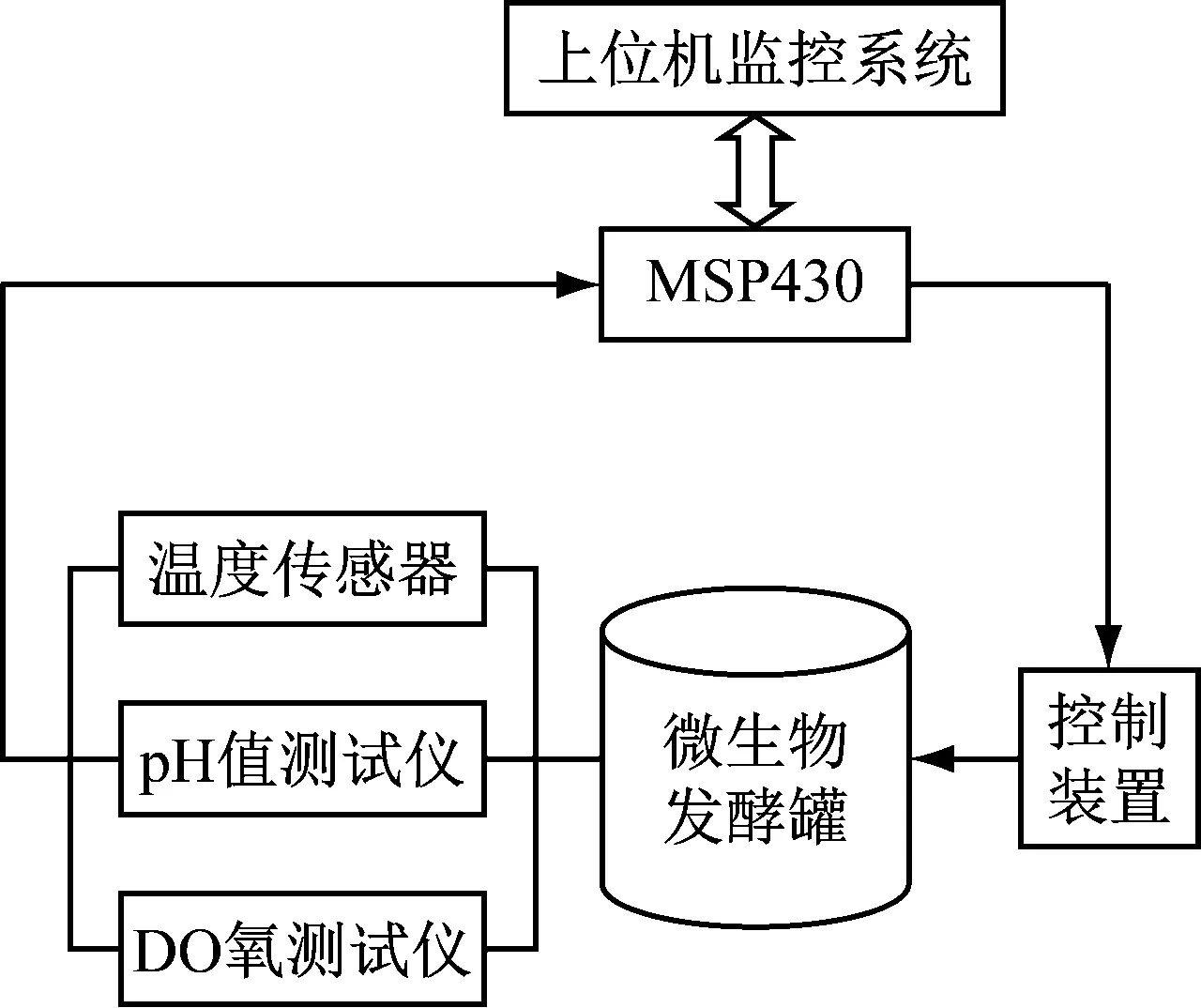

各类传感器采集到相应的数据后,再经由A/D转换模块,将模拟量转换为数字量,发送至单片机,单片机对数据进行接收与处理,最后通过RS485串口通信方式发送至上位机监控系统,实现发酵系统各项参数的实时采集及查询等功能。当采集的数据处于非正常范围时,上位机会发出相应的报警信号。同时,有效利用单片机的串口功能,上位机发出正确的指令,调整开关、阀门等控制装置的状态,使发酵罐保持正常的工作环境。系统整体结构图如图1所示。

图1 系统总体结构图

2 硬件设计

2.1 主控芯片设计

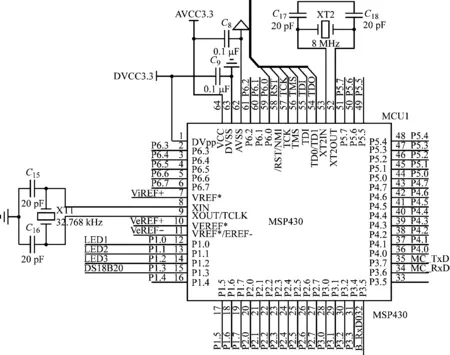

主控制芯片采用MSP430系列单片机,该芯片为美国德州仪器(TI)公司生产,于1996年推向市场。MSP430系列单片机是一个16位的单片机,采用精简指令集(RISC)结构,具有丰富的寻址方式。该系列的单片机不但处理能力强、运算速度快、功耗超低,而且还具备片内资源丰富、开发环境方便高效等优点,能够满足大部分数据采集的应用[6]。图2为此单片机最小系统图。

2.2 通讯模块设计

RS485总线通信硬件接口简单、传输距离较远,

图2 单片机最小系统电路图

且性价比高、抗干扰能力强,广泛应用于各类中小型数据采集与控制系统[7]。

本设计采用工业计算机(IPC)作为开发上位机的硬件设备,再通过RS232转RS485串口转换设备访问RS485总线网,根据现场应用情况选择串联网络结构或者树形结构,适当添加RS485路由器[8]。

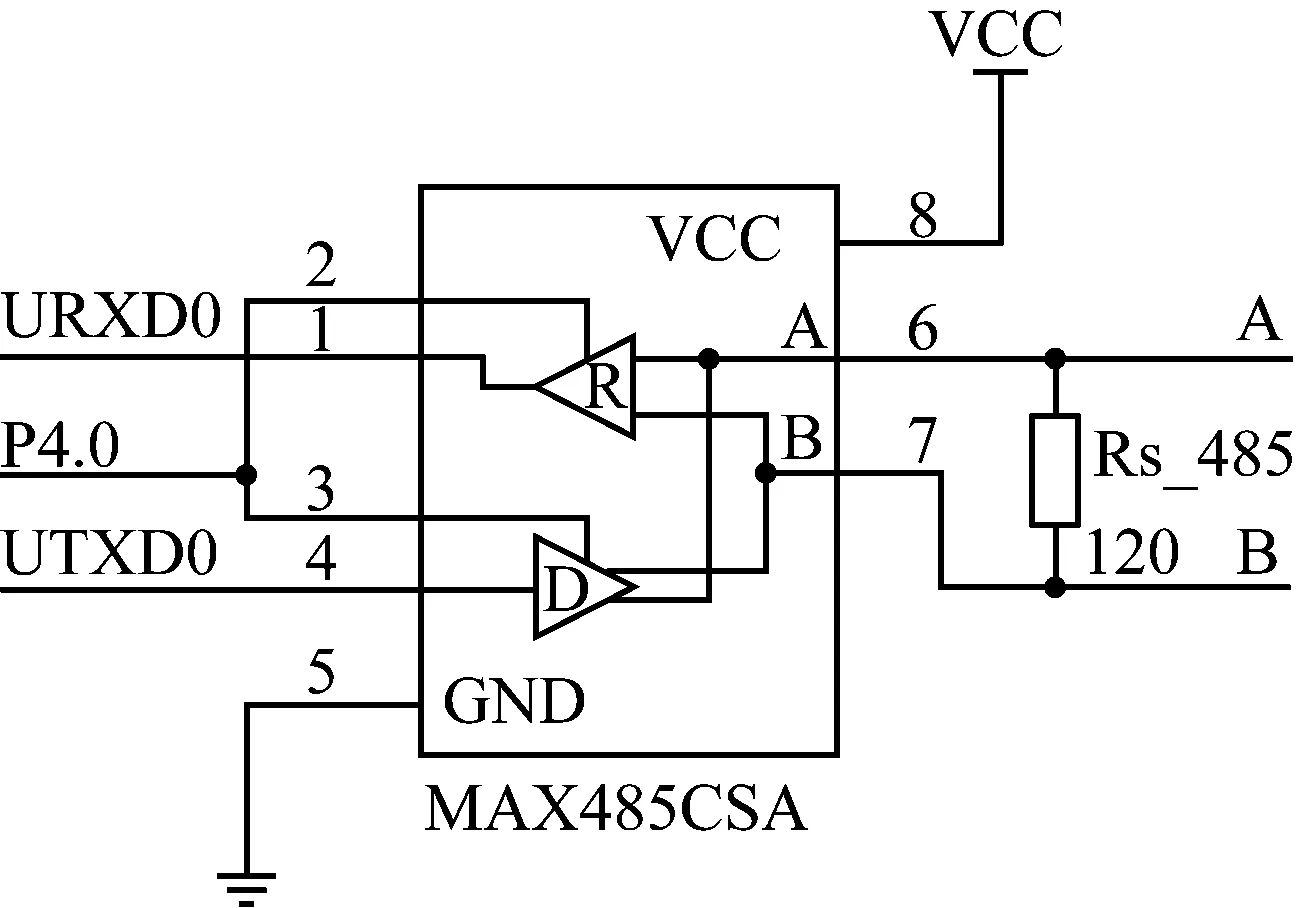

本设计RS485模块采用SP3485作为收发器,该芯片支持3.3 V供电,最大传输速度可达10 Mbit/s,支持多达32个节点,并且有输出短路保护,硬件电路如图3所示。

图3 RS485硬件原理图

2.3 传感器的选型与应用

本系统测温模块采用的是DS18B20系列的数字温度传感器,该款传感器具备体积小、抗干扰能力强、精度高等特点[9]。封装后的DS18B20可广泛应用于各种非极限温度场合,如电缆沟测温、高泸水循环测温、锅炉测温等。该系列传感器使用便捷、抗磨损性强、封装形式多样,适用于各种狭小空间设备数字测温和控制领域[10]。

pH传感器采用美国哈希公司的HQd 系列便携式水质分析仪,该款传感器具有较大的测量灵活性,同时操作简单,可自动识别电极。该套多参数水质检测仪包含了各种IntelliCALTM电极,可测量pH、电导率、溶解氧(LDO)、LBOD、ORP以及钠、铵、氨、氟、硝酸盐、氯等参数。

DO传感器采用的是DO6400系列的水下点解溶氧传感器,内含大容量的电解池,透氧薄膜更换方便,采用可靠的原电池测量技术,支持长时间工作,非常适合养殖和生物发酵监测应用,且这些溶解氧DO传感器仅需要最低限度的维护。

2.4 搅拌器和阀门的选型与应用

在整个发酵监控过程中,温度的控制需要制冷和制热开关实现,pH值的控制需要打开阀门添加相应酸碱化学药剂,而溶氧浓度则与发酵罐体的通气量、搅拌速度等物理参数相关。其中,进入发酵罐中的无菌空气的量,对整个微生物发酵过程中的溶氧浓度产生了直接的影响。因为在发酵过程中,随着微生物的快速增长,将会进入对数增长期,菌体的耗氧量明显增多。这时如果停止进气的补给,发酵液中的氧很快被微生物耗尽。在工业生产中通常会在进气管道上安装阀门对通气量进行调节。

搅拌器的搅拌速度对溶氧浓度的影响也较大,在发酵过程中,适当的搅拌速度可以获得较好的跨膜扩散速率,而跨膜扩散速率和氧溶解在发酵液中的浓度成比例,可有效控制发酵液中的溶氧浓度。同时,适当搅拌也可以防止气泡聚集,获得比较精准的数据。

3 上位机软件设计

系统的上位机部分采用的是北京亚控公司生产的组态王(king view6.53)软件,该款产品经济适用、开放性好、易于扩展且开发周期短[11]。整款软件包含控制层、监控层和管理层三个层次结构。其中监控层的主要作用是连接控制层和管理层。不仅能够对现场的数据进行实时监测和控制,还可以在整个控制系统中完成上传下达、组态开发等功能。同时该系统还具备丰富的设备驱动程序,可进行灵活的设备组态、连接相关数据等。在图形编辑器中,开发丰富的监控界面,编写相关程序,实现对应的动态效果,能够更加直观地体现监控状态。该系统还具备了报警提示、实时趋势曲线查询、生成报表查询等各类功能。

系统上位机主要分为用户登录模块、通信设备、数据管理设备、用户管理设备四个功能模块。工作人员可通过注册登录,实现对数据的存储、查询、增删等功能。

3.1 变量的定义

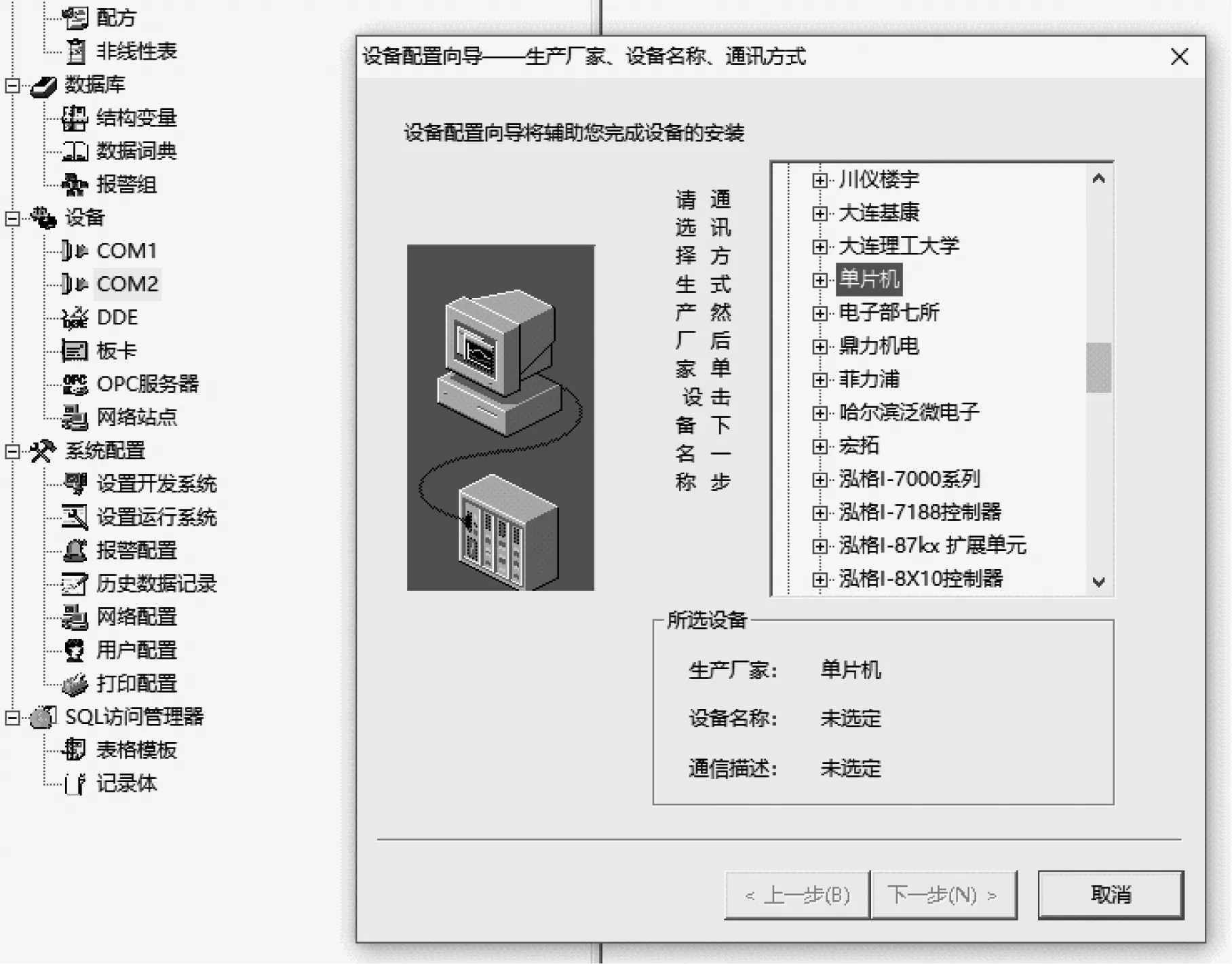

新建项目后,要进行变量的定义,定义变量的前提是连接正确的驱动设备,如图4所示。首先需要选择正确的COM口,数据最终是经由RS485转RS232串口转换器送至上位机界面,而工业控制计算机具备多个COM口,所以先需确定数据是通过哪路COM进行传输,再对其进行选择。选中后,新建的通信设备,在设备配置向导下面选择正确的单片机,以及相对应的通信方式,从而成功配置。

图4 连接驱动设备

配置完成后,进入数据词典,根据监控要求,定义相关变量。在定义变量时,要注意变量类型的匹配,比如变量温度的数据类型为IO实数,包括连接设备、寄存器等,都需要根据实际情况一一匹配设置。

3.2 登录界面设计

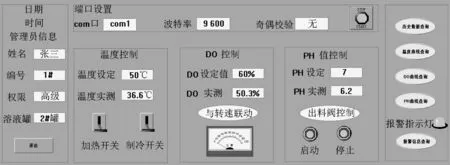

该系统设计了用户登录界面,如图5所示。管理员可通过登录按键,进入主界面进行查询等相关操作。同时,系统会根据工作人员的配置及分组设置相关的系统管理员组。

不同的管理员对应不同的设置权限,以及优先级和安全区。利用用户和安全区配置功能,还可以实现用户的增加、删减、用户名密码查询等相关功能。

相关程序如下所示:

logon();

If(\本站点

ShowPicture(“主界面”);

图5 用户登录界面

3.3 主界面设计

管理员登录后,进入监控系统主界面,如图6所示。不同管理员具备权限不同,高级管理员可对端口的com口、波特率、奇偶校验等参数进行设置,同时还可以设定温度值、溶氧量和pH值的标准值。普通管理员仅执行查询数据、控制开关等操作。例如图6中登录管理员为张三,上位机界面清楚显示管理员的姓名、编号以及权限。管理员通过溶液罐的选择,监控不同溶液罐内的状态。此时监控的是2号溶液罐,温度控制、DO控制和pH值控制三个小界面实时监测溶液罐内的各个数值。根据不同的要求设定需满足的温度值、DO值和pH值,当罐内的实际温度与设定温度不符时,通过制冷和制热的开关调节罐内温度;也可通过对搅拌电机和出料阀的控制调节溶氧量和pH值,使整个发酵罐处于最佳工作环境。系统通过后台数据库的管理,对各项参数进行历史数据查询,便于总结与分析。同时为了更加直观地分析参数的变化趋势,也可以将各项参数以曲线的形式呈现。当实际测得的温度值和设定值不符时,主界面右下角的报警指示灯会发出报警信号,提醒管理员执行相关操作,查询具体报警信息和报表信息。

图6 系统主界面设计

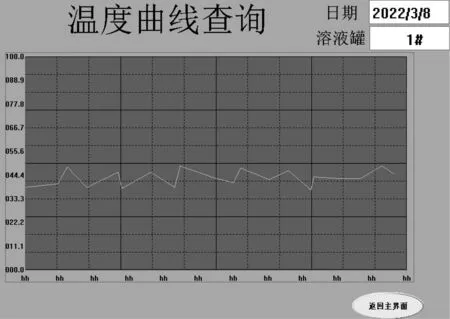

3.4 曲线查询界面

系统不但可以实时接收发酵罐内的数值,后台数据库也可以通过数据整理等相应工具将历史数据生成曲线,管理员通过日期和溶液罐的选择,查询某一时间段罐内的温度走势,便于更加直观地观察并分析数值。如图7所示,此时监控的罐体是1号溶液罐在2022年3月8日某一时间段的数值,并以曲线的方式呈现。在该界面,管理员也可返回主菜单,通过同样的操作方式,实现pH值和溶氧量的曲线查询。

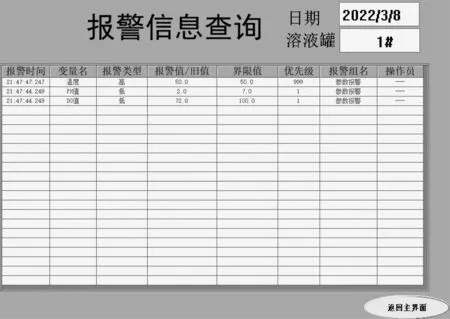

3.5 报警界面

要让系统具备实时报警的功能,首先要新建相关的报警组。在报警组定义中,新建一个名称为“参数报警”的报警组。在该报警组内,对需要报警的各类参数进行相关设置。以“温度”这个变量为例,在定义变量的报警定义菜单下,将“温度”加入“参数报警”的报警组,并设置相对应的上限、下限共4个限定值,数值可根据具体项目要求进行调整。

图7 温度曲线查询界面

在实际生产之前会设定标准的参数范围,存入数据库,当测得的数值与生产要求不符时,主界面的报警指示灯会发出红色的报警信号。管理员可通过点击报警信息查询按钮查询详细的报警信息。如图8所示,根据日期、溶液罐具体观察报警信息,确定报警时间、日期、界限值、优先级等相应参数。

图8 报警信息查询界面

3.6 报表查询

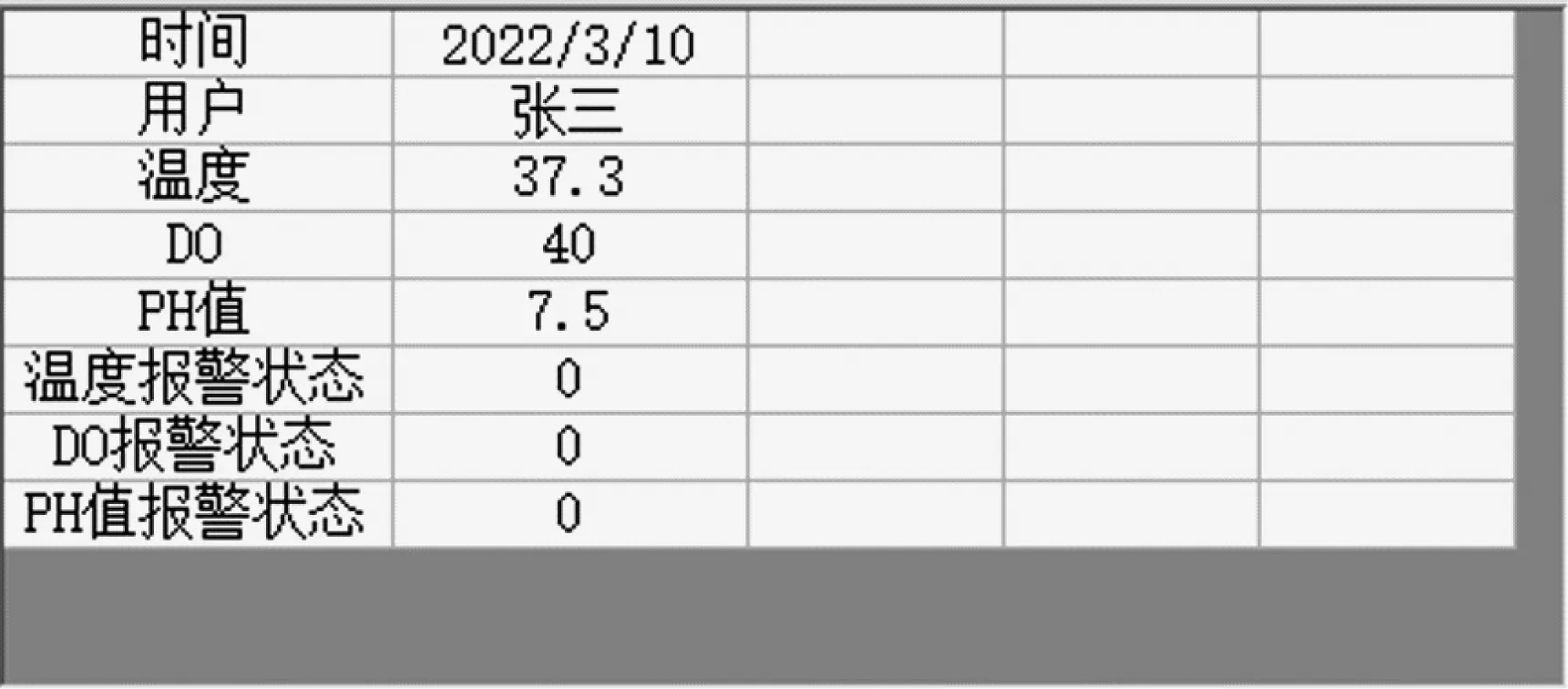

管理员通过主界面菜单切换到报表查询界面,查询各类参数的实时数值和历史数值。时间、用户名、报警状态等相关信息,都可以进行统一查询。详细界面如图9所示。

图9 报表界面查询

4 结束语

随着微生物发酵技术的日益增长,国内外对通用性、小型化生物发酵设备的研究和开发越来越重视。本文所提出的微生物发酵监控系统的设计,以嵌入式系统为核心,结合传感器技术,利用组态王软件平台开发上位机监控界面,能够及时准确地测量各发酵罐内的参数,了解此时的生产状态,并根据生产要求对化学车间进行远程控制。同时,利用自动化控制、信息化管理,将生产车间的值班人员从枯燥的工作中解脱出来,提高了工作效率,具有很强的实用性。在本文研究的过程中,也发现数据采集模块可以不采用单片机作为核心处理器,而采用PLC、ADAM智能数据采集模块完成数据的采集;在上位机软件部分,也可以采用西门子WINCC组态软件、MCGS触摸屏等完成监控界面的设计与开发;在监控系统功能部分,也可加入数据报表的生成、查询、打印等功能。