含铈材料烟气脱汞性能研究进展

2022-08-25刘银河

吕 强,关 昱,刘银河

(西安交通大学 能源与动力工程学院,陕西 西安 710049)

0 引 言

汞是一种有毒的重金属元素,会随大气循环和水循环,造成全球性汞污染[1]。据统计,目前每年由于摄入甲基汞而导致的经济损失约为1 170亿美元,诱发心脏病死亡病例约29 000例[2]。根据联合国环境规划署的《全球汞评估报告》,全球每年人为汞排放量约为2 220 t,我国是最大的人为汞排放国家[3]。从排放来源看,化石燃料燃烧是最主要的人为汞源之一,其中,煤燃烧造成的汞排放占化石燃料燃烧汞排放的近90%。因此,控制煤燃烧引起的汞污染排放,是全球汞减排的重中之重。

最新发布的《2021年国民经济和社会发展统计公报》指出,我国能源消费总量为52.4亿t(以标准煤计),其中煤炭占比仍高达56.0%[4]。在各行业中,用于火力发电的煤炭消费量高于其他所有行业[5]。与发达国家相比,我国现行的全国性燃煤锅炉汞排放标准仍有改进空间[6]。目前,北京等地已颁布了更严格的地方性汞排放标准[7]。因而,高效的燃煤烟气汞污染物脱除方法成为研究热点。随着煤燃烧的进行,煤中绝大多数的汞会以气相单质汞(Hg0)的形式释放到燃煤烟气中。随烟温逐渐降低,Hg0与气相或颗粒相烟气组分之间发生化学反应,导致部分Hg0发生形态转化,生成气相氧化态汞(Hg2+)及颗粒相汞(Hgp),这3种形态的汞将随烟气流动进入燃煤锅炉的尾部烟道区域[8-9]。在3种形态的含汞污染物中,Hg0溶解度较低、稳定性较高,最难脱除,而Hg2+和Hgp可通过湿法脱硫装置及除尘装置协同脱除[10]。因此,尽可能降低含汞物质中Hg0比例,促进其向Hg2+和Hgp转变,是行之有效的烟气脱汞手段。

吸附法和催化氧化法是常用的燃煤烟气脱汞方法。为了进一步提高吸附剂和催化剂的脱汞性能,常采用向吸附剂或催化剂中添加过渡金属或其氧化物的方法,促进单质汞的形态转化。作为地壳中丰度最高的稀土元素,铈(Ce)在地壳中的丰度约为0.004 6%,其在催化氧化领域受到广泛关注[11-13]。铈元素具有独特的核外电子排布方式(4f15d16s2),通过电子得失可形成Ce4+和Ce3+两种价态,且2种价态的铈之间可以通过氧化还原反应相互转化,并完成氧的储存和释放。CeO2最稳定的晶胞结构是空间群Fm3m立方萤石结构,这意味着CeO2晶胞发生变化时,生成的CeO2-x亚晶格仍可保持稳定。CeO2晶胞中,Ce4+和O2-分别按面心立方和体心立方结构紧密排列,该结构有助于离子的快速扩散。此外,铈的氧化物具有优异的储氧性能,且易在晶胞中产生氧空位和高迁移率的晶格氧[14]。由于铈氧化物以上特性,将其应用于单质汞的催化氧化或吸附过程中效果较理想。

笔者论述了前人利用含铈材料脱除燃煤烟气中单质汞的研究工作,旨在判断铈氧化物对催化剂或吸附剂脱汞性能的影响,并揭示各主要烟气组分对铈氧化物材料脱除单质汞的促进或抑制机理,以期为我国燃煤锅炉汞减排事业发展提供支撑。

1 样品制备与计算模型构建方法

1.1 样品制备

铈氧化物在脱汞材料中既可作为活性组分,也可用作催化剂助剂或载体。研究表明,制备方法对材料的脱汞性能有显著影响。针对含铈脱汞材料,常用制备方法有浸渍法、共沉淀法、溶胶凝胶法等。含铈脱汞材料制备方法见表1。

浸渍法操作简单,制备过程中,配制硝酸铈溶液为铈的前驱物,并将固相载体浸入溶液中,一段时间后取出干燥,置于高温条件下煅烧数小时,获得铈氧化物。可用作载体的材料包括TiO2纳米颗粒[18]、膨润土制备钛基柱撑黏土[19]、商用活性炭或活性焦[20,27]、碳纳米纤维[30]、分子筛[33]、氧化铝[28]、半焦[25]和以生物质为原料制得的活性炭及热解焦等[26,29]。为了增强浸渍效果,还可采用超声辅助浸渍的方法,提高活性成分负载的分散度[21]。此外,浸渍过程中,除Ce外,还可向材料中添加其他组分,进一步优化材料性能,如Mn、Co、Pd、Zr等[30,32,48]。值得注意的是,采用浸渍法负载多种活性组分时,浸渍顺序会影响材料性能[32]。

除浸渍法外,2种及2种以上金属氧化物共同构成活性组分时,共沉淀法是另一种常用的材料制备方法。将含有金属阳离子的前驱物溶液混合均匀后,加入氨水等沉淀剂,过滤沉淀物进行干燥、煅烧处理,获得粉末状复合金属氧化物材料[37]。然而,浸渍法和共沉淀法制备材料活性组分分布均匀性难以保证,相比而言,溶胶凝胶法可实现分子水平上的均匀混合,具体过程是将铈盐分散在溶剂中,通过水解反应形成活性单体,活性单体聚合并开始形成溶胶,生成具有一定空间结构的凝胶,经干燥和加热处理后获得纳米尺度的细粉状材料[38]。此外,模板法、水热法、溶剂热法及火焰法等在含铈脱汞材料制备中有所应用[44-47]。

1.2 模型构建

除试验研究外,基于密度泛函理论(Density Functional Theory,DFT)的第一性原理计算也被广泛应用于催化剂或吸附剂脱汞机理的探索,并指导脱汞材料的设计和优化[49]。构建合理的分子模型是保证DFT计算结果可靠性的基础。根据铈氧化物在脱汞材料中不同含量及存在形态,铈氧化物在催化剂或吸附剂分子模型中的几何结构亦存在差异。

如果铈氧化物含量较少,且以高度分散的状态存在时,铈氧化物不会呈现晶体结构,常以单分子的形式负载在脱汞材料的表面,如图1(a)~1(d)所示(OB、OL分别为桥位O和低位O)。图1(a)为CeO2改性活性炭的几何结构,边缘不饱和的六元苯环代表活性炭,单个CeO2分子吸附在不饱和C原子上[50];图1(b)为CeO2负载在TiO2材料上的几何结构,TiO2晶体中的一个Ti原子被Ce原子取代[51];图1(c)为CeO2添加到石墨相氮化碳修饰的TiO2(g-C3N4/TiO2)表面后的几何结构[52];图1(d)为铈改性V/Ti催化剂,CeO2和V2O5分子均以高分散度的形式分布在TiO2晶体表面[53]。

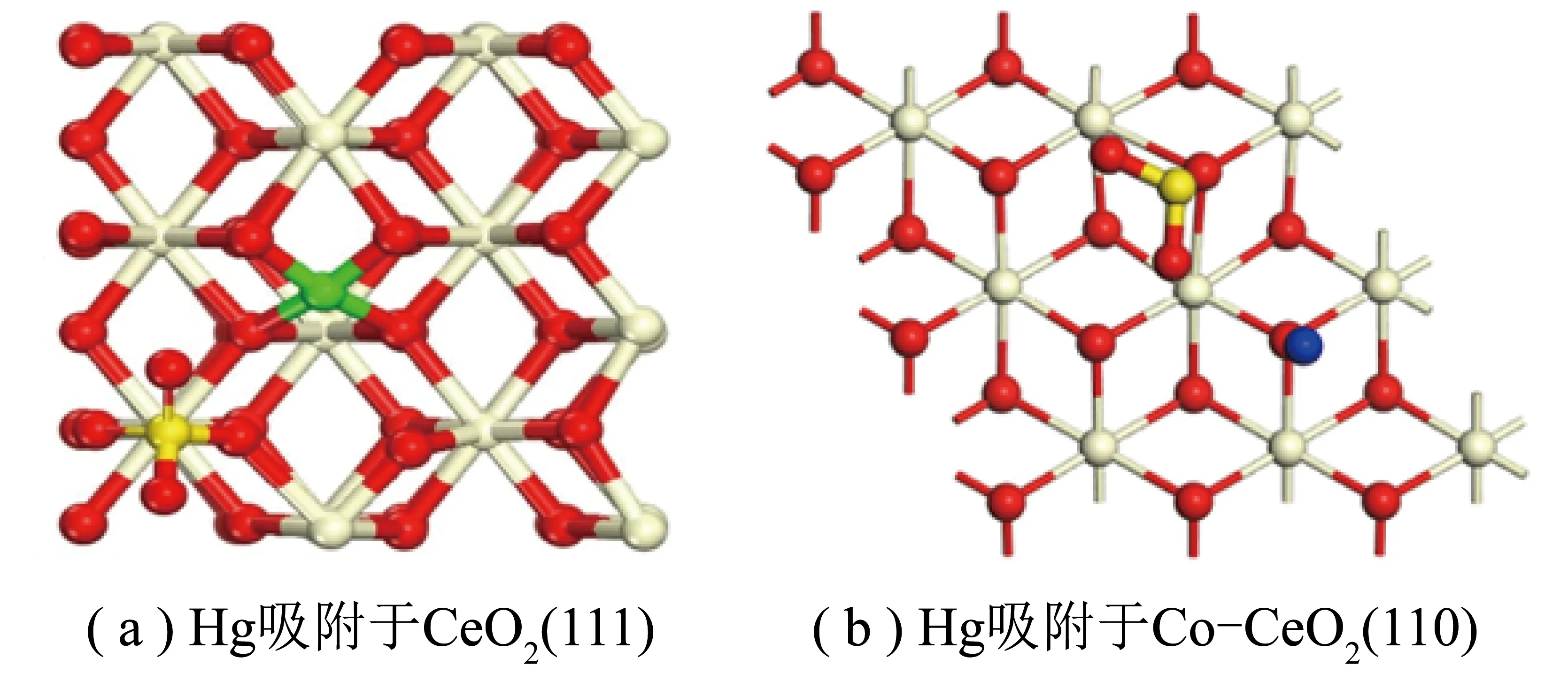

如果铈氧化物含量较高,CeO2常以晶体状态存在于脱汞材料中,建模过程中,会从CeO2晶体中切出某一晶面进行处理,常用晶面有CeO2(111)面和CeO2(110)面(图1(e)~1(h))[43,54-56]。其中,CeO2(110)晶面的氧空位形成能最低,所以计算含有氧空位的铈氧化物材料时,更多选择CeO2(110)晶面[57]。

总体来看,对于含铈材料在烟气脱汞领域的研究,试验样品合理制备与计算模型准确构建是保证试验和模拟研究准确性的基础。样品制备方法需根据催化剂或吸附剂的种类选择,严格按规范操作,样品中最优铈含量由脱汞性能测试决定。含铈材料分子模型的构建则需考虑铈含量、铈分散状态等因素,几何优化后应与测量值进行对比,以验证模型的可靠性。

2 含铈材料的脱汞性能

2.1 炭基含铈材料

炭基材料具有发达的孔隙结构、较高的比表面积和相对灵活的工作条件,常被用作脱汞吸附剂或脱汞催化剂的载体。其中,活性炭是应用最广的炭基材料,活性炭喷射(Activated Carbon Injection,ACI)技术已在一些燃煤电站实现了商业化应用[10]。然而,单纯依靠活性炭本身吸附性能脱汞的效率有限,为满足严格的汞排放要求,需增大活性炭吸附剂用量,但会造成脱汞成本上升。根据美国环境保护署及能源部估算,ACI技术运行成本较高,需降低炭基材料的脱汞成本。

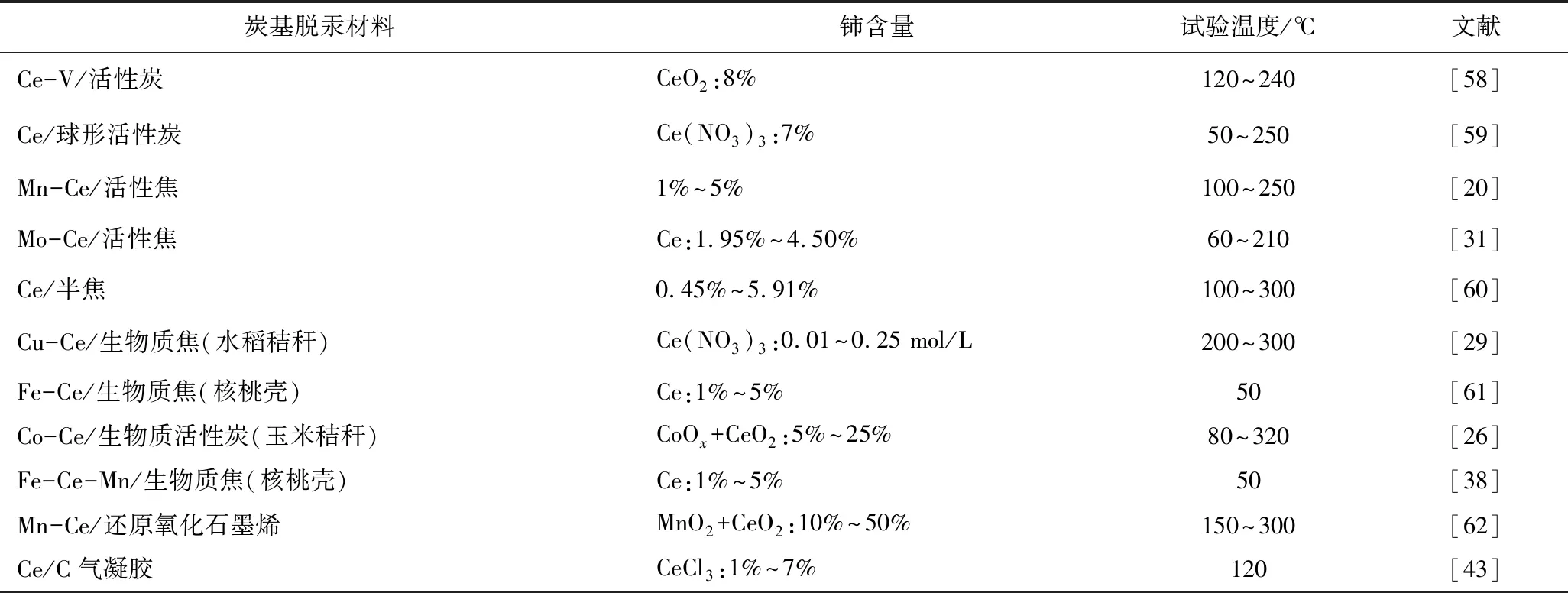

将铈氧化物的独特性质与炭基材料相结合的研究较多,部分材料的铈含量及试验温度见表2。ZHU等[58]将CeO2与脱硝催化剂中常用组分V2O5添加到商用活性炭中,获得了Ce-V/活性炭脱汞催化剂,研究了其在低温条件下(120~240 ℃)的脱汞性能。结果表明,在模拟燃煤烟气环境中,未添加铈时,V-活性炭的脱汞效率在20%~70%,且脱汞性能随温度升高而逐渐降低,添加铈后,Ce-V/活性炭的脱汞效率显著增加,均在93%以上。ZHANG等[59]提出相比粉末或颗粒活性炭,球形活性炭具有比表面积大、流动性好、抗压强度高、压降低等优点,制备的CeO2改性球形活性炭在150 ℃下脱汞效率最高,改性过程中硝酸铈的最佳质量分数为7%。

表2 含铈炭基脱汞材料的铈含量与试验温度Table 2 Cerium contents and test temperature of carbon-based Ce-containing mercury removal materials

由于活性炭成本过高,除对活性炭本身进行改性处理外,学者针对一些具有经济性优势的炭基脱汞材料进行研究,如活性焦、半焦等。活性焦是一种部分活化的多孔碳基吸附剂,表面官能团、机械强度较高、再生性能较好和成本较低,在烟气脱汞领域应用前景广阔[63]。XIE等[20,31]将CeO2等金属氧化物负载于商用圆柱状活性焦上,制备了Mn-Ce改性活性焦与Mo-Ce改性活性焦用于燃煤烟气汞脱除。研究发现,Mn-Ce改性活性焦中,晶格氧、化学吸附氧和OH官能团对烟气中单质汞的氧化均有贡献,即使无HCl存在,Mn-Ce改性活性焦脱汞性能也较理想;在Mo-Ce改性活性焦中,化学吸附是主要脱汞机理,物理吸附和催化氧化作用不大。半焦是煤热解气化的副产物,廉价易得,且具有丰富的表面官能团和发达的孔隙结构,是良好的脱汞材料载体。LYU等[60]将铈氧化物与半焦相结合,分析了铈改性半焦的脱汞性能和机理,发现Mars-Maessen机制、Langmuir-Hinshelwood机制和Eley-Rideal机制同时存在于脱汞过程中。赵可等[25]针对烟气中H2O及粉尘中α-Fe2O3对铈改性半焦的脱汞性能进行研究。

生物炭是生物质热解得到的固体产物,其孔隙结构复杂,表面化学性质良好。此外,与上述源自化石燃料的炭基材料不同,生物炭虽同为炭基材料,但原料具有可再生性。鉴于以上优势,利用生物炭去除烟气污染物的研究较多[64]。在脱汞领域,水稻秸秆、玉米秸秆、核桃壳是常用的生物质原料[26,29,38,61]。但原始生物炭的脱汞性能有限,为进一步提高生物炭材料的脱汞效率,常用CeO2及Mn、Co、Cu等金属的氧化物对生物炭进行改性,以获得与商用活性炭相当的脱汞效率。另外,一些新型炭基材料同样受到关注。如孔隙结构丰富的碳气凝胶由于易调节、稳定性高而被广泛用作催化剂载体,利用CeCl3改性后,可在其表面实现化学吸附和热催化效应的协同脱汞[43]。

2.2 非炭基含铈材料

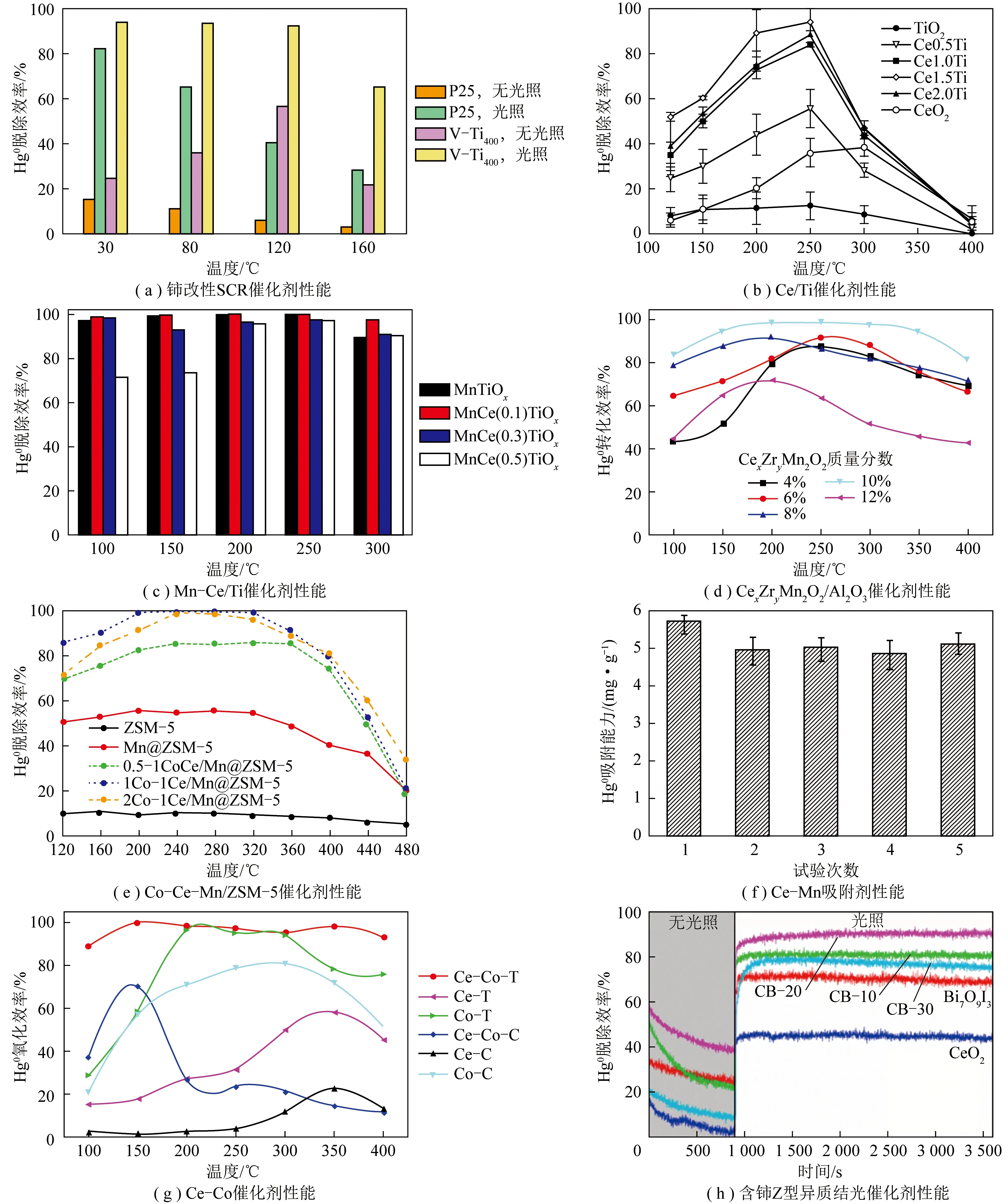

燃煤锅炉中常用的选择性催化还原(Selective Catalytic Reduction,SCR)脱硝催化剂可促进单质汞氧化,有利于脱除烟气中汞污染物[21]。商用SCR催化剂多以TiO2为载体、V2O5为活性物质,部分SCR催化剂还会添加WO3等活性助剂。在商用SCR催化剂的基础上,引入铈氧化物,以期得到更高的单质汞氧化性能[40]。LYU等[65]、LI等[66]分别从铈改性SCR催化剂的失活、再生等方面进行研究,ZHANG等[53]研究了催化剂的光催化性能,如图2(a)所示。值得注意的是,改性SCR催化剂除关注汞氧化性能外,还要兼顾脱硝效率。

图2 含铈材料的脱汞性能Fig.2 Hg removal performance of Ce-containing materials

商用矾基SCR催化剂虽应用广泛,但工作温度窗口较窄、V2O5有毒性。因此,有学者提出直接用相对廉价、无毒的CeO2代替V2O5,制备Ce/Ti催化剂脱除烟气中NOx和单质汞。LI等[15-17]制备的Ce/Ti催化剂可在低温条件下(150~250 ℃)获得理想的单质汞氧化效率(图2(b)),CexTi中x为CeO2与TiO2质量比,且烟气中无HCl时,单质汞氧化效率仍可满足要求,说明该催化剂可用于Cl含量较少的低阶煤烟气脱汞,还发现相比锐钛矿TiO2、P25,Evonik型TiO2更适合做催化剂载体。此外,HE等[67]针对Ce/Ti催化剂的同时脱硝脱汞性能进行研究。ZHOU等[18]则将Ce/Ti催化剂用于煤气化合成气中单质汞的氧化,研究结果发现,CeO2与TiO2质量比在0.2时,模拟合成气中单质汞的氧化效率可维持在80%以上。与铈氧化物的性质类似,锰(Mn)的氧化物同样具有较好的氧化还原反应活性,有学者选择将铈、锰2种过渡金属元素共同负载于TiO2上以制备高效脱汞催化剂。相比Ce/Ti催化剂或Mn/Ti催化剂,当负载量合适时,相同条件下Mn-Ce/Ti催化剂具有更高的单质汞氧化效率[68-70](图2(c),MnCe(x)TiOx中x为CeO2在催化剂中的质量分数)。此外,Cu、W、Co等过渡金属的氧化物可进一步提高Ce/Ti催化剂的脱汞性能[41,47,71-72]。

具有高比表面积和良好稳定性的Al2O3亦可用作非炭基脱汞材料的载体[36]。LU等[28]将锰、铈、锆的氧化物共同负载于γ-Al2O3上,在200~300 ℃,获得了97%左右的脱汞效率(图2(d))。HUO等[32]制备了Pd-Ce/γ-Al2O3催化剂,用于煤气化合成气脱汞,结果表明,250 ℃时,催化剂可连续工作8 h,且脱汞效率维持在98%以上。另外,分子筛具有独特的孔道结构和优异的改性潜力,在污染物净化领域得到重视,但分子筛本身不具备脱汞性能,需利用CeO2等物质对其进行改性处理。谭增强等[22]制备了Mn-Ce/M50分子筛脱汞催化剂,在450 ℃高温条件下,脱汞效率仍高于80%,在煤气化合成气脱汞领域具有较大的应用潜力。在燃煤电站汞减排领域,WANG等[33]将Mn、Ce添加到SAPO-34分子筛中,50~300 ℃时脱汞效率均维持在90%以上。ZHANG等[73]制备了Co-Ce-Mn/ZSM-5分子筛催化剂,结果表明,添加Co和Ce增加了Mn4+和化学吸附氧的比例,提高了催化剂在燃煤烟气中的脱汞效率(图2(e))。除人工合成的分子筛外,性能优良的天然矿物质经改性处理后也能用作脱汞材料的载体,如凹凸棒[39]、膨润土[19]等,以其为原料的催化剂脱汞效率均可达90%以上。

铈氧化物与其他金属氧化物间存在协同作用,学者研发了一系列多元金属氧化物催化剂或吸附剂,用于烟气脱汞[34,74-75]。QU等[76]利用模板法制备的Ce-Mn双金属脱汞吸附剂在100 ℃下具有最佳的脱汞性能,汞吸附容量达5.6 mg/g,且该吸附剂具有可回收利用的特点,重复使用第5次时,吸附容量仍维持在5.1 mg/g(图2(f))。Co在其金属氧化物中也具有可变价态,具有良好的氧化还原反应活性,是应用前景较好的脱汞材料[77-78]。ZHANG等[35,44]制备了具有均匀介孔通道的Ce-Co双金属脱汞催化剂,在高空速(180 000 h-1)条件下获得了95%以上的脱汞效率(图2(g)),并深入分析了Ce、Co氧化物之间的交互作用。HE等[55]将Co添加到CeO2纳米棒上,脱汞效率达95%以上,且该材料具有较好的抗硫能力。此外,将CeO2与Zn-In尖晶石型硫化物、Bi基催化剂等相结合,制备Z型异质结光催化剂用于单质汞的氧化脱除,也取得了理想的效果[79-81](图2(h),CB-10、CB-20、CB-30分别表示CeO2/Bi7O9I3催化剂中Ce/Bi物质的量比分别为1∶10、2∶10、3∶10)。

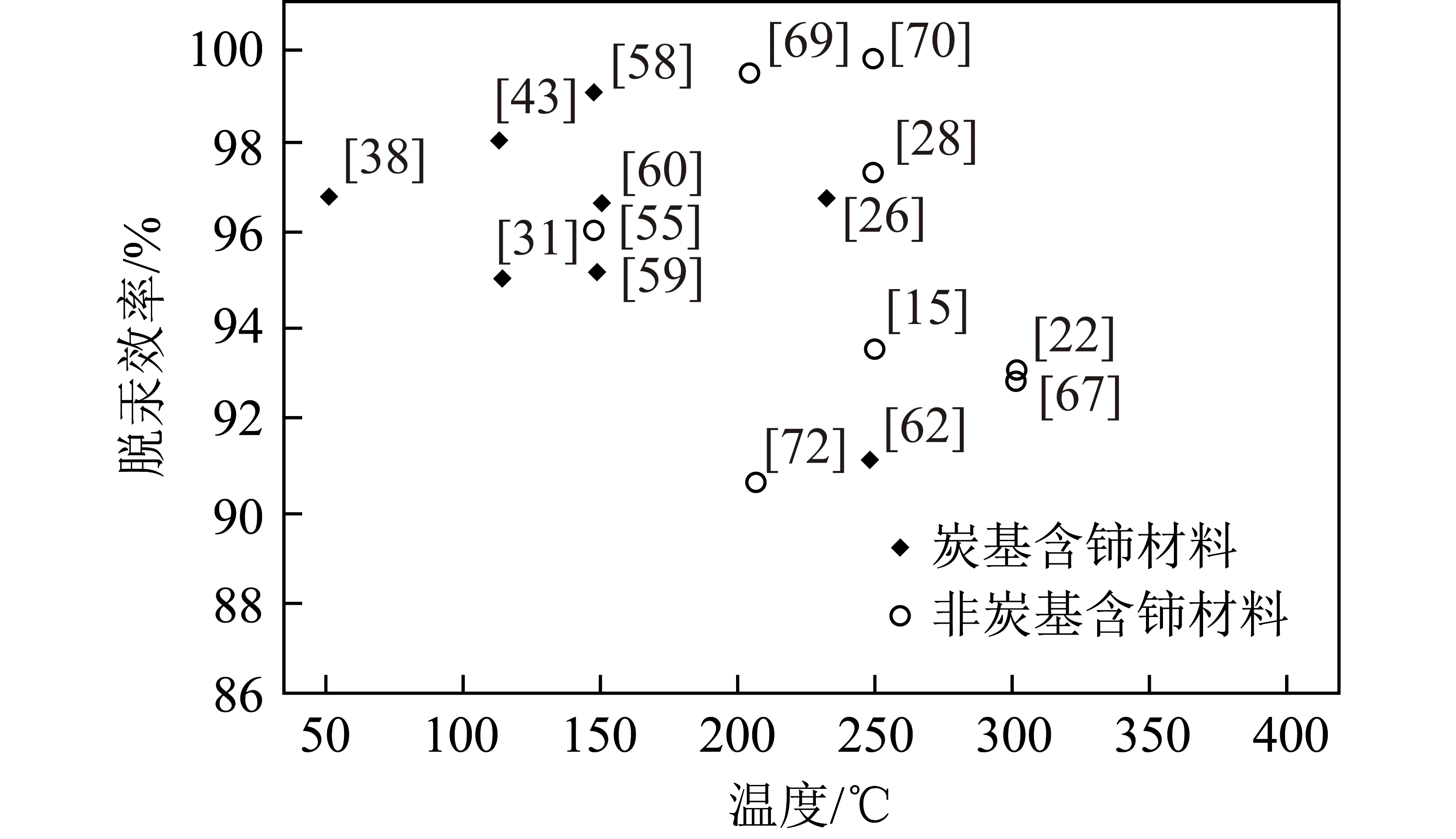

为了更直观展示含铈材料的脱汞性能,总结了部分炭基、非炭基含铈材料的最佳脱汞效率及对应的脱汞温度[15,22,26,28,31,38,43,55,58-60,62,67,69,70,72],如图3所示。可知非炭基材料最佳脱汞效率对应的温度整体高于炭基材料。

图3 含铈材料最佳脱汞效率Fig.3 Optimal Hg removal efficiency of Ce-containing materials

含铈材料属于吸附剂或催化剂需根据材料本身和脱汞温度共同决定。通常情况下,以炭基材料、非炭基材料中的分子筛等为载体的含铈材料多属于吸附剂,而将铈与SCR催化剂、金属氧化物相结合获得的脱汞材料多属于催化剂。但也有例外,如以活性炭为载体的Ce-V/活性炭催化剂[58]、Ce-Mn双金属脱汞吸附剂[76]等。事实上,汞在含铈材料中的脱除往往同时包含物理吸附、化学吸附和催化氧化3种过程,随着材料和反应温度的改变,3种过程对汞脱除的影响比重亦有所变化。对某种特定的含铈材料来说,可通过单质汞的主要脱除机理判断该材料属于吸附剂或催化剂。在较低温度区间内,吸附作用占据主导,此时含铈脱汞材料多属于吸附剂;在较高温度区间内,物理吸附的汞,甚至一部分化学吸附的汞开始解吸,此时催化氧化成为主要脱汞机理,含铈脱汞材料则属于催化剂。

3 烟气组分的影响

3.1 SO2的影响

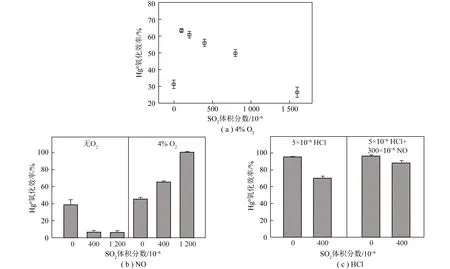

烟气中SO2会对催化剂活性造成影响,甚至导致催化剂中毒失活。烟气中SO2对重金属Hg0的脱除影响较复杂,SO2对Hg0脱除的促进作用[82-83]、抑制作用[84]和无影响[85]均有报道。LI等[17]系统研究了不同烟气条件下,SO2对CeO2-TiO2催化剂上单质汞氧化的影响。结果表明,纯N2气氛下,SO2抑制Hg0氧化。SO2对Hg0氧化的影响如图4所示。由图4(a)可知,在N2+O2气氛下,低浓度SO2促进Hg0氧化,高浓度SO2则抑制Hg0氧化。SO2对Hg0氧化的促进作用是由于SO2氧化产生SO3,进一步与HgO反应生成HgSO4(式(1)),SO2对Hg0氧化的抑制作用是由于SO2和Hg0之间存在竞争吸附。由图4(b)可知,NO存在下,SO2在O2环境下通过NO催化氧化生成SO3,对Hg0氧化有促进作用。然而,在无O2的情况下,SO2在NO气氛中极大抑制了Hg0的氧化(图4(c))。HCl存在时,SO2抑制了CeO2-TiO2催化剂上活性氯和Hg0之间的反应。NO和HCl同时存在时,NO加快了SO2向SO3的转化,从而减缓了SO2对Hg0氧化的抑制作用。

图4 SO2对Hg0氧化的影响Fig.4 Effects of SO2 on Hg0 oxidation

(1)

密度泛函理论计算可从原子层面揭示小分子在催化剂表面的吸附特性。LI等[54]利用密度泛函理论第一性原理考察了SO2存在时,Hg0在CeO2(111)表面上的吸附特性。结果表明,SO2与CeO2表面晶格氧相互作用形成SO3(图5(a))。在SO3形成过程中表面电荷重新分布,促进Hg0在CeO2(111)表面吸附。HE等[55]通过DFT理论计算研究了Co掺杂CeO2纳米棒上SO2对Hg0吸附的影响(图5(b)),发现Co的掺杂增强了CeO2纳米棒对Hg0的吸附,削弱了SO2吸附,从而提高了CeO2纳米棒对Hg0的吸附活性和稳定性。由此可见,通过密度泛函理论计算可从微观机理层面揭示Hg0在吸附/催化剂表面上的反应机理。

图5 SO2和Hg0在CeO2表面吸附构型Fig.5 Adsorption of SO2 and Hg0 on the surface of CeO2

3.2 H2O的影响

燃煤烟气或煤气化合成气中H2O的存在不可避免。较高浓度的H2O对单质汞的氧化和脱除会造成负面影响,学者从以下方面进行解释:① 燃煤烟气中,H2O会与HCl发生竞争吸附,从而降低HCl在脱汞材料上的吸附量,抑制材料的脱汞效率[86];② 在煤气化合成气中,H2O会与H2S发生竞争吸附,抑制H2S对单质汞的氧化[18];③ H2O与单质汞之间亦存在竞争吸附[85,87];④ H2O与SO3及金属氧化物发生反应,生成的硫酸盐会覆盖催化剂部分表面活性位,引起催化剂失活[88];⑤ 水蒸气会在材料表面发生液化形成水膜,覆盖或堵塞活性位[89];⑥ H2O 可与已吸附的活性Cl反应,抑制单质汞的氧化,具体反应见式(2)~(3),式中OV代表氧空位;⑦ 对于光催化脱汞,在紫外灯照射下,H2O可与HgO反应,重新生成单质汞(式(4))。

(2)

(3)

(4)

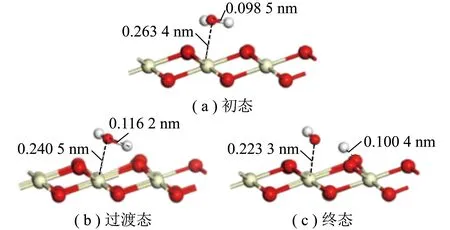

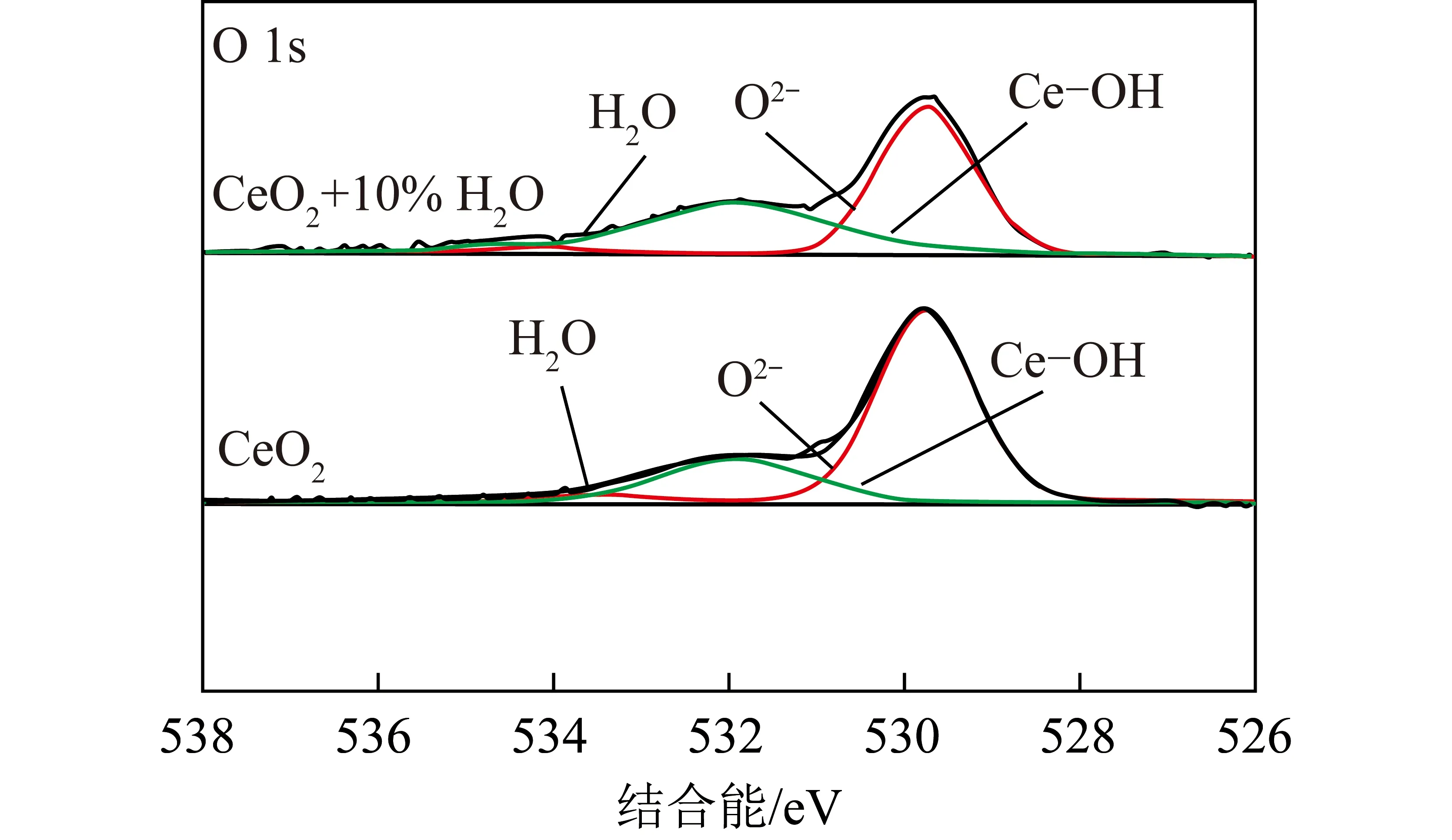

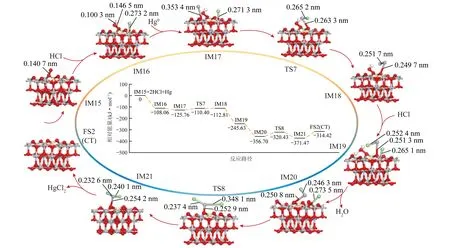

研究表明,添加Ce可以缓解H2O对脱汞效率的负面影响,相比没有Ce的脱汞材料,含Ce材料在H2O存在时脱汞效率降幅明显较小[15,73]。另外,关闭模拟烟气的H2O入口时,含Ce材料的脱汞性能基本可恢复到未引入H2O的水平[58]。LI等[54]针对引入H2O后含Ce材料脱汞性能变化机制进行了DFT研究,计算结果表明,H2O对脱汞效率的不利影响是由于H2O与Hg0之间的竞争吸附,H2O解离吸附在CeO2表面形成Ce-OH,消耗了高活性的晶格氧,使得铈氧化物的氧化还原活性降低也是重要原因,如图6所示。这一结论与赵可等[25]试验结果互相验证,赵可等[22]利用X射线光电子能谱(XPS)对H2O处理前后的CeO2进行表征,重点关注了O元素,结果如图7所示。O 1s谱图中对应3种特征峰,分别是晶格氧(O2-)、Ce-OH和物理吸附的H2O,经H2O处理后,Ce-OH增多,占比由20.85%升至39.99%。

图6 H2O在CeO2 (111)表面的吸附行为Fig.6 Adsorption behavior of H2O on the surface of CeO2 (111)

图7 H2O处理前后CeO2表面O 1s的XPS谱图Fig.7 XPS results of O 1s on the surface of CeO2 (111) before and after H2O treatment

YANG等[24]发现,H2O体积分数为1%时,Mn-Ce改性生物质焦的脱汞效率相比无H2O时反而上升了约10%(73.4%→83.6%),原因是·OH自由基可促进单质汞氧化(式(5)~(6))。H2O浓度继续升高(3%和6%),H2O不利于单质汞脱除,这与其他学者所得结论一致。

H2O→H+·OH,

(5)

(6)

3.3 NO的影响

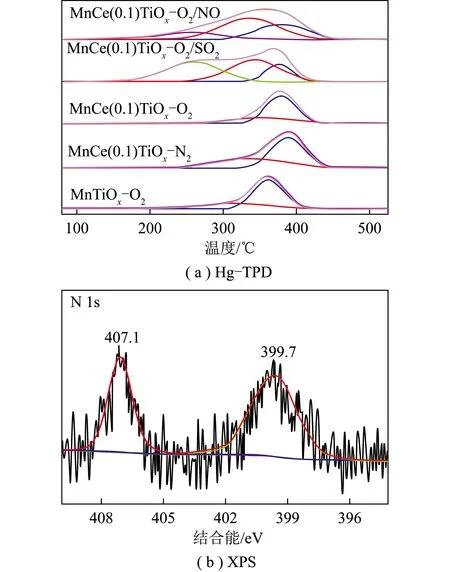

NO是燃煤烟气中NOx的主要组分,若将脱汞设备置于脱硝设备下游,研究NO对脱汞材料性能的影响十分必要。部分学者认为,NO的存在对烟气中单质汞的脱除有促进作用,特别是在有O2共同存在的条件下[90]。主要原因是,NO可与材料表面的化学吸附氧反应,生成具有氧化性的NO2等物质,进而与单质汞发生反应,这一过程可由式(7)~(10)描述[29]。LIU等[70]对脱汞试验后的Mn-Ce/Ti材料进行表征测试,部分结果如图8所示。由Hg-TPD曲线可知,NO存在时,258.4 ℃附近出现了新的拟合峰,该峰代表了由Hg(NO3)2分解而产生的Hg0;而N 1s的XPS曲线可以拟合得到2个分峰,峰值位于407.1 eV和399.7 eV附近,分别代表了硝酸盐和弱吸附的N2。以上表征结果表明材料中存在硝酸汞,证明发生了反应(9)和(10)。

图8 Mn-Ce/Ti脱汞试验后的表征结果Fig.8 Characterization of Mn-Ce/Ti after Hg remove tests

(7)

(8)

(9)

(10)

对于含铈材料,NO对单质汞氧化效率的正面影响在含铈材料中表现更突出,原因是Ce4+的存在有利于NO向NO2转变,同时促进了模拟烟气中的气相氧向表面氧的转变[42,53,67]。此外,如果含铈材料中同时添加其他过渡金属,如钨、锰等,会进一步放大NO对脱汞性能的促进作用[23,36]。但也有研究表明,NO对材料脱汞效率的提升作用并不显著,如在LI等[15]制备的CeO2/TiO2催化剂中和SHI等[39]制备的Ce改性凹凸棒催化剂中,均获得了类似结论。认为由于铈氧化物具有优异的储氧能力,材料中本身储存的氧足够氧化单质汞,所以NO的促进作用不明显。

3.4 其他烟气组分的影响

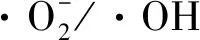

HCl均被看作是单质汞氧化反应中最重要的烟气组分,因为在实际燃煤烟气中,氯化汞(HgCl2)是占比最多的氧化态汞物质[92]。但并不是在所有情况下,HCl均可促进单质汞氧化。有学者指出,无O2存在时,引入HCl反而会导致脱汞效率下降[18,48]。原因是HCl会优先于Hg0吸附在材料表面,并与晶格氧或化学吸附氧反应,消耗汞氧化的活性物质。烟气中有O2或脱汞材料具有足够的储氧能力时,HCl的引入则会大幅提升材料的脱汞效率[15,23](式(11)~(13))。JIANG等[51]利用量子化学计算方法,详细分析了HCl与O2共同存在时,单质汞在CeO2/TiO2催化剂上的氧化过程(图9),结果发现,烟气中同时有HCl与O2时,单质汞氧化反应的活化能相比烟气中单独有HCl或O2要低,说明此时单质汞的氧化更易进行。

图9 HCl与O2同时存在时Ce/Ti催化剂上的单质汞氧化过程Fig.9 Oxidation processes of Hg0 over Ce/Ti catalysts when HCl and O2 exist

(11)

(12)

(13)

燃煤锅炉中常使用NH3作为SCR脱硝系统的还原剂,因此,有必要研究烟气中NH3对材料脱汞性能的影响。研究表明,随NH3浓度提高,或NH3/NO比例增加,烟气中单质汞的脱除效率有所下降[41,73]。可从以下3方面解释:① NH3与Hg0之间存在竞争吸附行为。② NH3会消耗脱汞材料表面的活性氧。③ NH3与NO同时存在时,会诱发部分氧化态汞的再还原[70]。相应地,针对以上原因,可通过如下3种手段来减轻NH3对脱汞性能的不利影响:① NH3更易吸附在Brønsted酸性位上,而Hg0更易吸附于Lewis酸性位。在铈氧化物中,2种酸性位同时存在,而在CuO中,几乎没有Brønsted酸性位。因此,可向含铈材料中添加铜等物质,缓解NH3与Hg0的竞争吸附;② 脱汞材料表面消耗的晶格氧和化学吸附氧可通过烟气中的氧得到补充;③ 合理控制烟气中NH3/NO体积比,兼顾材料的脱硝和脱汞性能。ZHU等[58]研究Ce-V/活性炭材料脱汞性能时,得到了与文献[41,70,73]不同的结论,发现向含有N2和O2模拟烟气中引入NH3后,单质汞的氧化效率反而上升。经过一系列表征和分析,认为造成这一现象的原因是在Ce-V/活性炭上,一部分NH3被氧化为NO、NO2等NOx,进而促进单质汞的氧化。

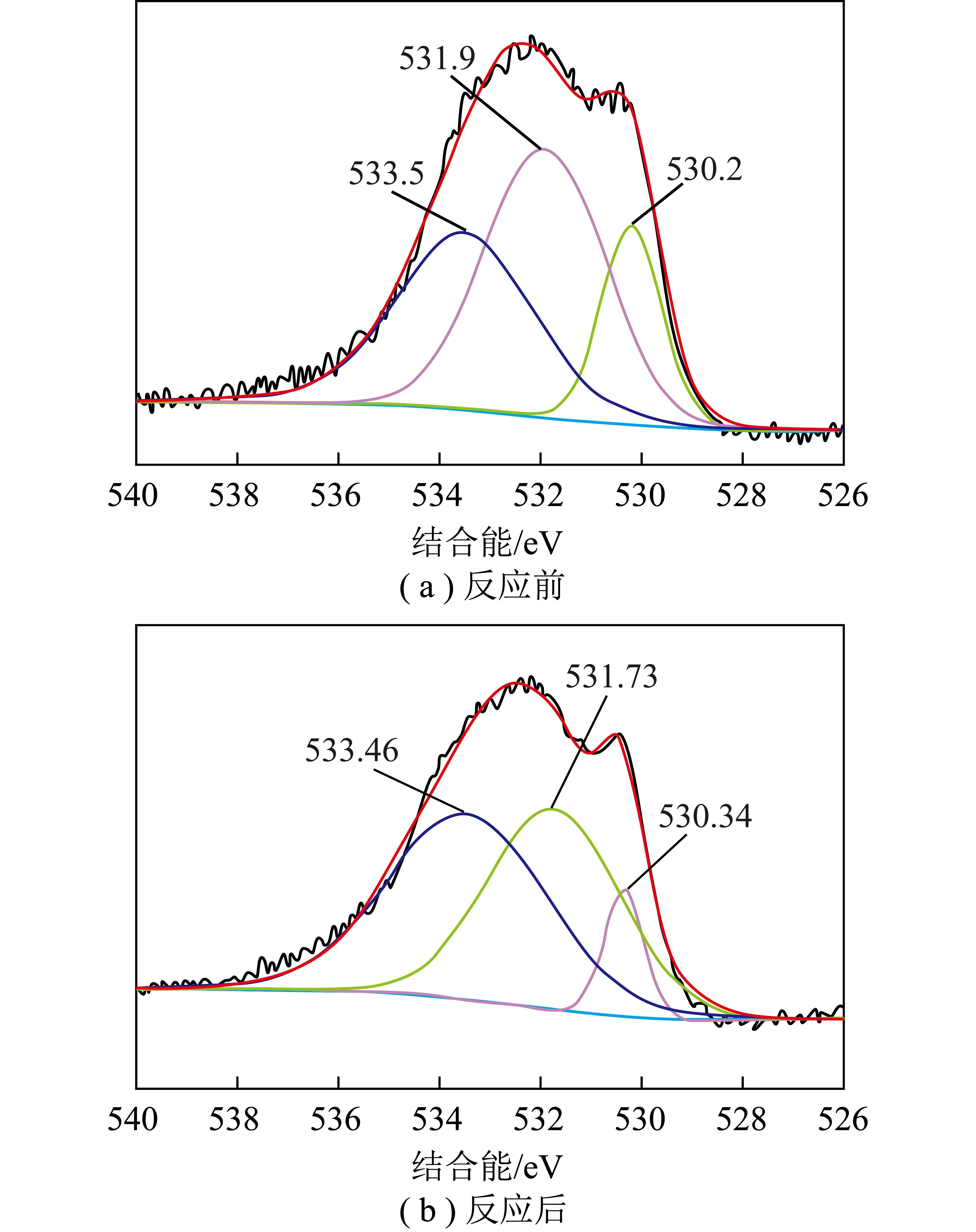

SO2、H2O、NO、HCl和NH3这5种烟气组分对脱汞效率的影响具有两面性,在不同工况条件下,可能引起相反效果。针对O2对材料脱汞效率的影响所得结论一致,即O2存在有利于单质汞的脱除[29,31,67]。V-Ce/AC吸附剂脱汞试验前后O 1s的XPS结果如图10所示,可知单质汞的氧化反应会消耗脱汞材料中的晶格氧和化学吸附氧[27]。烟气中有气相O2存在时,消耗的晶格氧及化学吸附氧会重新得到补充,继续氧化单质汞[23-24,72](反应(14)~(17))。同时,氧分子也是光催化反应活性物质超氧离子生成的重要因素,有利于光催化脱汞反应的进行[48,53]。虽然O2能促进单质汞氧化,但不同学者所得的促进作用有所差异。大部分学者认为,O2对脱汞的促进作用显著[26,42,76]。然而,LI等[15]发现,O2对脱汞效率的提升作用有限,其制备的Ce/Ti催化剂中,铈氧化物含量较高,所储存的氧已足够与单质汞反应,无需从气相O2补充晶格氧和化学吸附氧。

图10 V-Ce/AC吸附剂脱汞试验前后O 1s的XPS结果Fig.10 XPS results of O 1s on V-Ce/AC before and after mercury remove tests

(14)

(15)

(16)

(17)

综上所述,燃煤烟气主要组分对含铈材料的脱汞性能均会产生一定影响。低浓度SO2与CeO2表面的晶格氧结合形成SO3,使铈氧化物表面电荷重新分布,有利于Hg0在Ce点位和O点位的吸附;高浓度SO2则会与Hg0在铈氧化物表面竞争相同的吸附活性位,从而抑制含铈材料脱汞效率。H2O同样与Hg0存在竞争吸附关系,且H2O吸附在含铈材料表面后可形成Ce-OH,消耗部分晶格氧,但与其他材料相比,含铈材料的抗H2O能力更出色。NO可与含铈材料表面的化学吸附氧反应生成氧化性的NO2,促进Hg0氧化,但在铈含量较高的材料中,NO对脱汞的促进作用并不显著;此外,NO亦可能会吸附于含铈材料上,抑制汞的吸附和脱除。HCl对含铈材料脱汞性能的促进作用需要O2同时存在,但若含铈材料本身具有较多氧,单独添加HCl亦会促进单质汞脱除。一般情况下,NH3会抑制含铈材料的脱汞性能,向材料中添加CuO可缓解NH3的不利影响。添加O2显著提升含铈材料脱汞效率,若铈氧化物中储存的氧足够氧化单质汞时,O2对脱汞性能的促进幅度有所减小。

然而,实际燃煤烟气中组分构成十分复杂,除上述气相组分外,还含有大量飞灰、未燃尽炭等颗粒相物质,这些颗粒物也会影响含铈材料的脱汞性能,有必要在实际燃煤烟气中和真实工况条件下,测试含铈脱汞材料的性能,再根据实测结果,进一步优化材料,避免烟气组分对脱汞效率的不利影响,尽可能实现多污染物联合脱除。

4 结语和展望

煤燃烧是我国最大的人为汞源,控制燃煤锅炉的汞排放对维护生态环境和人类健康意义重大。鉴于铈氧化物强大的储氧能力和优异的氧化还原反应活性,将其用于烟气中单质汞的氧化和脱除具有广阔的应用前景。综述了含铈材料在烟气脱汞领域的研究进展,重点关注以下方面:从试验研究和模拟研究角度出发,阐明了含铈材料制备方法的特点,指出了含铈材料分子模型构建的关键是铈氧化物在脱汞材料中的含量及存在形态;综述了炭基含铈材料和非炭基含铈材料的脱汞性能,提出采用二元甚至多元过渡金属改性可进一步提高材料脱汞效率和抗硫性能;论述了燃煤烟气主要组分对含铈材料脱汞性能的影响,强调了在实际烟气环境中进行材料性能研究的必要性。

现有研究中,含铈材料脱汞性能优异,但将其投入商业化应用前,还有以下问题需要完善解决:

1)二元或多元金属改性材料方面,汞与各烟气组分之间的竞争机制或协同脱除机理有待进一步揭示,为含铈材料的优化提供理论指导,具体可结合量子化学DFT计算和微观理化表征进行研究。

2)含铈材料本身对环境的影响尚不清晰,使用后吸附剂或催化剂的处置方法及材料中汞的归宿亟需明确,防止脱汞材料自身的环境危害及汞污染的再释放。

3)含铈脱汞材料在实际燃煤烟气中的脱汞性能仍未明确,模拟烟气条件与实际烟气存在差异,如实际烟气中含有飞灰等颗粒物,可能会造成脱汞材料的污染和失活,需在实际燃煤烟气中进行试验研究。

4)除对材料本身进行研究外,应注重研发可将含铈脱汞材料与燃煤锅炉相耦合的反应器或脱汞装置,以发挥脱汞材料的最佳性能,并保证脱汞的连续性和生产的安全性。

5)含铈脱汞材料商业化应用前应进行技术经济性分析,综合考虑投资成本、运行成本和由此带来的环境和经济效益,并与已商业化应用的活性炭喷射等脱汞技术进行对比研究。