煤基石墨烯系列材料的可控制备及其在CO2还原过程中的应用进展

2022-08-25张亚婷严心娥刘国阳李可可

张亚婷,严心娥,刘国阳,李可可,贾 嘉

(1.西安科技大学 化学与化工学院,陕西 西安 710054;2.西安交通工程学院 土木工程学院,陕西 西安 710300)

0 引 言

碳作为一种常见元素,早在18世纪就进行了相关研究。石墨作为碳单质的研究可追溯到19世纪,1859年BRODIE合成了氧化石墨以确定石墨的分子量;直到1918年,KOHLSCHÜTTER和HAENNI才对氧化石墨的性质进行了描述;1924年BERNAL利用单晶衍射测量对氧化石墨的结构进行研究;随表征技术的提高,WALLACE首先研究了石墨的电子性质,并于1947年提出了石墨烯的概念。随后RUESS和VOGT通过透射电子显微镜成功检测到少层石墨。1957年,HUMMERS和OFFEMAN开发了一种比BRODIE方法更安全、有效制备氧化石墨的新方法,奠定了利用氧化法制备氧化石墨烯的基础[1]。

2004年,NOVOSELOV等[2]使用黏性胶带通过机械剥离的方法得到了单层石墨烯,并于2010年获得诺贝尔奖,使得石墨烯碳材料的研究受到关注,后来出现了石墨烯碳量子点、氧化石墨烯、还原氧化石墨烯、石墨烯气凝胶以及三维石墨烯等系列石墨烯材料[3-5]。

石墨烯是一种由碳原子构成的单层片状结构新材料,是目前已知最薄、最坚硬的纳米材料,具有出色的韧性、导电性和导热性,其在能源、材料、电子科技、航天军工等领域展现出巨大应用前景。石墨烯大规模应用和量产需要更加丰富的碳源,煤炭作为储量丰富的矿产资源,有望成为开发石墨烯材料的重要原料[6]。

从化学角度来看,煤是一种非常复杂的天然有机大分子物质,具有三维交联网络结构,由芳香环和通过短脂肪族和醚键连接的氢芳香基团组成,组成结构中存在“微晶石墨结构”,且随煤化程度的提高微晶结构增大,为煤炭制备石墨烯材料提供了可能性。基于煤炭的结构与有机组成,以煤炭为原料制备高附加值的石墨烯系列材料将是煤炭清洁、高附加值利用的方向[7]。同时,寻找可控的制备方案也是以煤为原料得到煤基石墨烯的关键。

由于石墨烯的特殊结构和性质,其在CO2还原领域具有独特的表现。一方面表现在其大的比表面积和化学组成易调节,可以提供更大的反应活性位点;同时,石墨烯的电子结构对CO2具有较强的吸附能力;且石墨烯的电导率高,能够有效富集电子,从而促进CO2发生还原反应[8]。因此,笔者将总结以煤为原料制备石墨烯系列材料(煤基石墨烯系列材料)的结构特点及制备方法,分析煤基石墨烯系列材料在CO2还原转化过程中的应用现状,为开发性能优异的煤基石墨烯材料和拓展其在CO2转化领域的应用提供更多思路。

1 煤基石墨烯材料的种类

煤基石墨烯材料是以煤及其衍生碳作为碳源构筑具有石墨烯结构特点的新型炭材料,如零维石墨烯量子点、二维石墨烯和石墨烯薄膜、三维石墨烯宏观体等,但以煤及其衍生碳作为碳源制备一维石墨烯纳米带的研究鲜见报道。

1.1 煤基石墨烯量子点

碳量子点(CQD)也叫碳点(CDs)是直径小于10 nm的小型荧光碳纳米颗粒,而石墨烯量子点(GQD)是CDs的一个子类,具有石墨烯的化学和物理特性[9]。GQD被称为小石墨烯片,其平面尺寸小于100 nm,通常来源于氧化石墨烯。制备石墨烯量子点的方法有自上而下(Top-down)和自下而上(Bottom-up)2种[1],但以煤为碳源的石墨烯量子点制备策略主要是自上而下的方法。

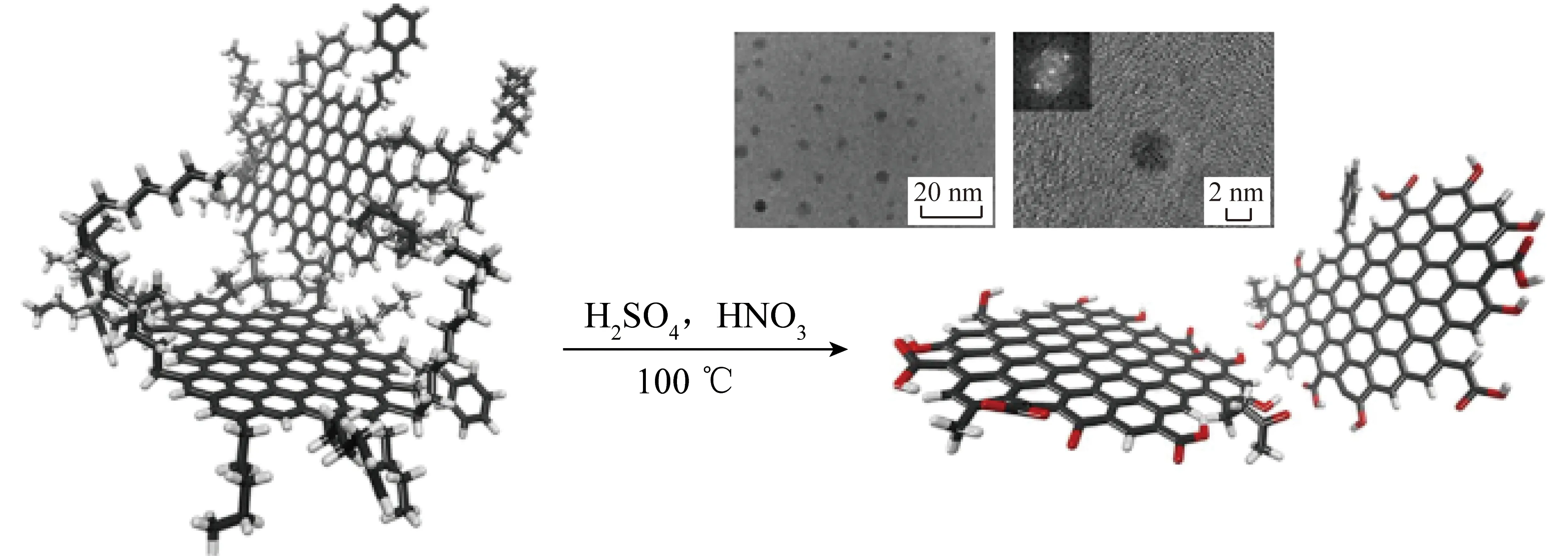

HU等[10]通过一种自上而下的策略,结合碳化和酸性氧化蚀刻手段,将煤通过化学剪裁的方法制得荧光CDs。通过控制起始前驱体中石墨微晶的结构来调节制备CDs的尺寸和光学性质。煤源CDs表现出2种不同的发射模式,其中短波长发射强度可通过部分还原处理提高。电子结构的演变和表面态分析表明,在2种不同类型的荧光中心,纳米sp2碳畴和表面缺陷,是观察到的发射特性的原因。ZHANG等[11]以无烟煤为原料,利用硝酸氧化剥离,并通过超声回流辅助得到石墨烯碳量子点,并成功应用于锂离子电池负极材料。YE等[12]使用了一种廉价、简便的一步湿化学方法,利用煤及其衍生碳制备了石墨烯量子点,其技术路线和石墨烯量子点的电镜如图1所示,插图为石墨烯量子点的TEM。合成的石墨烯量子点以高达20%的产率从煤炭中分离出来,在水溶液中具有溶解性和荧光特性。DONG等[13]将不同变质程度煤通过氧化和一系列的离心分离操作后得到单层石墨烯量子点,研究表明低阶煤可能比高阶煤更适合制备石墨烯量子点。YE等[14]开发了2种方法来获得具有受控带隙的GQD。一种是利用错流超滤按粒径分离GQD,另一种是直接控制反应温度,从而影响GQD的最终粒径。这些GQD根据尺寸和功能显示出从绿色到橙红色的光致发光。可调谐发射和荧光量子产率表明,煤源GQD的光致发光来自本征态发射和缺陷态发射。

图1 煤直接氧化法制备石墨烯碳量子点示意[12]Fig.1 Schematic diagram of GQDs prepared by direct oxidation of coal[12]

综上可知,利用煤作为碳源制备石墨烯量子点更易控制其化学结构,且更易调控量子点尺寸,一方面得益于煤分子结构中的结晶碳更容易被氧化置换,从而形成边缘带有无定形碳的纳米级石墨烯量子点;另一方面通过化学裁剪的方法,煤有机分子根据其变质程度更易控制石墨烯量子点的尺寸。因此这些裁剪GQD形态的有效方法将产生有利的尺寸、边缘和荧光带结构,从而在其应用领域发挥重要作用。

考虑到使用强酸氧化存在的环境和安全性问题,HU等[15]开发了一种新策略,通过选择性氧化反应生产高质量的煤衍生荧光GQD,其主要是利用H2O2中的活性羟基自由基(·OH),根据结晶碳和有机碳稳定性的不同去除煤中有机无定形碳。这种方法绿色、简便、安全和有效,不产生有毒气体,也不需要严格、繁琐、复杂或昂贵的净化步骤。张亚婷等[16]在仅使用溶剂的情况下,通过超声剪切的方法直接获得煤基石墨烯量子点,量子点尺寸分布仅在2~4 nm,且在水溶溶液中保持良好的稳定性,其制备过程示意如图2所示。这为通过绿色、安全的方法获得煤基石墨烯量子点提供了新方案。

图2 煤炭超声剪切制备煤基石墨烯碳量子点[16]Fig.2 Preparation of coal based graphene carbon quantum dots by ultrasonic shearing of coal[16]

1.2 煤基二维石墨烯

石墨烯(Graphene)是一种以sp2杂化连接的碳原子紧密堆积成单层二维蜂窝状晶格结构的碳材料。由于石墨烯是石墨的单层结构,所以由石墨结构获得石墨烯毋庸置疑,这也是Geim能通过机械剥离的方法得到石墨烯的原因,同时利用碳原子按照sp2的方式进行组装石墨烯具有可行性。由此,石墨烯的合成方法也可归纳为自上而下(Top-down)和自下而上(Bottom-up)2种不同的策略。根据中国石墨烯标准化委员会发布的《石墨烯及相关二维材料》可认为石墨烯材料分为石墨烯、氧化石墨烯和还原氧化石墨烯[17]。

目前石墨烯的制备方法包括电化学剥离、石墨层间剥离、石墨溶剂化、电弧放电、碳纳米管剪切、外延生长、CVD等[18],具有丰富芳香结构单元的煤及其衍生物是制备石墨烯的优良前驱体。近年来,根据碳源的组成和结构差异,报道了煤基石墨烯不同的制备方法,一种是从煤有机结构中直接裁剪出石墨烯,一种是以煤热解气为碳源通过气相沉积得到石墨烯薄膜,还有将煤高温石墨化处理后进行氧化剥离得到石墨烯,其中氧化剥离得到石墨烯是以氧化石墨烯为中间体。

邱介山团队首次利用无烟煤为原料通过介质阻挡放电技术得到了煤基石墨烯,随后其研究团队以煤为原料,运用化学氧化法开发了系列石墨烯材料,并应用于储能、催化等领域[19-21]。PAKHIRA等[22]开发了一种用硝酸浸出低品位煤来提取GO的策略。热去除多余的HNO3后,获得了较大的GO片层,但GO并不稳定,迅速转变成小的球形形貌,随着环境pH变化球形舒展。SINGH等[23]利用强酸(硫酸和硝酸的混酸)对煤直接进行氧化剥离,随后利用强碱进行部分还原处理后得到煤基石墨烯。URIEL等[24]利用不同来源的焦炭(包括石油焦、煤焦以及煤焦油残渣)通过高温石墨化,用Hummer法得到不同的氧化石墨烯,结果表明焦炭的晶体结构越大,氧化石墨烯的产率越高,片层尺寸也越大。CLOIS等[25]通过提取褐煤腐殖酸与Hummer法得到的氧化石墨烯进行比较,认为腐殖酸与氧化石墨烯的结构非常相似。

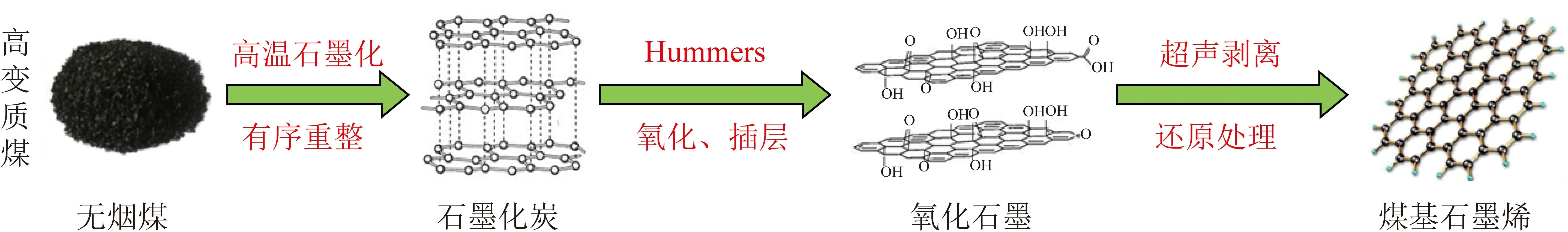

上述研究证明煤及其衍生物作为碳源制备石墨烯的可行性。然而,由于煤组成、结构的多变特性,构建煤及其衍生物碳源组成、结构与产物石墨烯组成、结构关联性的普适性规律显得尤为重要。张亚婷[26]对比了不同变质程度的煤作为石墨烯的碳源,通过高温石墨化、催化石墨化等方法制备煤基石墨,随后利用化学氧化法将煤基石墨剥离得到少层甚至单层的石墨烯(制备过程及结构演变如图3所示),系统分析了煤的无机组成、化学结构以及催化剂等关键因素对煤基石墨烯的结构和性能的影响规律; 该团队以煤制石墨为原料,通过改良的Hummers法制备了系列石墨烯材料,并应用于储能、催化等领域[11,27-30]。

图3 以煤为原料通过自上而下的方法制备煤基石墨烯Fig.3 Preparation of coal based graphene by top-down method

煤热解过程可产生CO、甲烷、乙烷等含碳小分子,这些小分子会在催化剂上沉积组装得到石墨烯薄膜。VIJAPUR等[31]通过CVD方法在铜衬底上制备了煤基石墨烯薄膜,并利用反应温度和时间研究了石墨烯薄膜的生长机制,其生长机制包括铜催化反应形成杂化碳膜和氢气辅助的石墨化获得石墨烯畴,随后石墨烯畴合并在一起形成石墨烯膜。由于利用CVD法制备煤基石墨烯薄膜涉及煤的热解和碳沉积2个过程,实现煤热解与碳沉积过程的一致性尤为重要。张亚婷等[32]详细对比了不同煤种的热解行为和石墨烯薄膜特性的关联性,并设计了2段耦合的沉积装置,为煤热解气制备石墨烯奠定了良好的基础。煤热解联合气相沉积技术制备石墨烯薄膜的原理如图4所示。

图4 煤热解-气相沉积制备煤基石墨烯薄膜Fig.4 Preparation of coal based graphene films by coal pyrolysis-vapor deposition

1.3 煤基三维石墨烯

基于实际应用,2D石墨烯层往往会重新堆叠并失去其独特的性能,导致性能远低于其理论的预期,因此尝试用石墨烯片构建组织良好且相互连接的三维结构[33]。以GO为原料通过水热还原等方法合成大量由石墨烯片构成的三维结构,包括宏观石墨烯水凝胶、石墨烯泡沫、石墨烯海绵、微观花状石墨烯、石墨烯纳米笼和多孔石墨烯骨架等的报道逐渐受到关注。随3D石墨烯结构的发展,石墨烯材料的应用范围已扩大到更广泛的领域,包括超级电容器、燃料电池、太阳能电池、传感器、太阳能热转换设备、热管理设备、催化、环境净化等[34]。

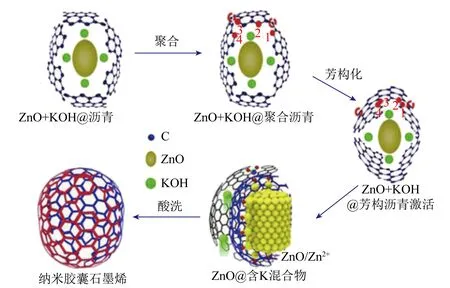

HE等[35-36]以煤沥青为碳源,利用MgO、ZnO等纳米粒子作为模板得到炭前驱体,经KOH活化、酸洗处理后得到中空的石墨烯纳米笼,其比表面积接近2 000 m2/g,3D石墨烯纳米笼在超级电容器电极中展现出良好应用前景。图5展示了以ZnO纳米粒子为模板构筑3D石墨烯纳米笼的过程,为设计构筑高比表面的纳米石墨烯材料提供了普适性的方案。LYU等[37]开发了一种简便且经济高效的策略,以石墨化烟煤中的氧化石墨烯为前驱体,通过温和的水热还原结合冷冻干燥合成TiO2/煤基石墨烯气凝胶(TCGA),制备路线及样品扫描电镜图如图6所示,由图6可知,所制备TCGA具有发达的三维多孔结构以及高机械强度和超低密度,且在交联碳骨架中含有均匀分布的锐钛矿型TiO2纳米颗粒,此外还具有富含氧官能团特性。

图5 ZnO纳米粒子模板构筑煤沥青基石墨烯三维纳米笼[36]Fig.5 Preparation of 3D graphene nanocapsules fromcoal tar pitch by a nano-ZnO template strategy[36]

图6 TiO2/煤基石墨烯气凝胶合成及其孔隙结构[37]Fig.6 Synthesis route and pore structure of TiO2/coal-based graphene aerogels[37]

张亚婷等[38-39]以煤基石墨为原料,综合采用Hummers法、化学还原及冷冻干燥过程制备煤基石墨烯宏观体,并以煤基石墨烯宏观体为光催化剂填料搭建固定床反应器,应用于CO2光催化还原过程展现出较高的催化活性,目标产物甲醇的产量最高可达65.91 μmol/g,奠定了煤基石墨烯宏观体催化还原CO2的基础。

2 煤基石墨烯的可控制备方法

从化学角度来看,煤是一种非常复杂的天然有机大分子物质,其组成结构中存在微晶石墨结构,且随煤化程度提高,该微晶结构越大。通过高温处理可使这些微晶结构重新组合排布形成结构规整的石墨结构,也可通过热解、等离子体等处理使链接微晶结构的桥键和支链断分解为小分子化合物。对于煤有机分子的处理,可有效调控石墨烯前驱体的组成和结构,进而通过控制机械剪切法、化学氧化剥离、电化学剥离、气相沉积、阳极电弧放电等方法的技术参数制备不同组成、结构的石墨烯材料[40-42]。

2.1 机械剪切法

考虑到使用强酸氧化存在的环境和安全性问题,利用外力剪切破碎的方法将得到更加绿色、环保的石墨烯量子点。由于机械剪切过程不涉及氧化、还原反应过程,只是将煤有机大分子结构进行适当裁剪得到石墨烯量子点,机械剪切力的大小决定了煤有机大分子的断键位置,进而决定了煤基石墨烯量子点的化学组成和结构。ZHANG等[16]以煤为原料通过超声破碎直接获得煤基石墨烯量子点,并预测了煤有机大分子的断键位置。KANG等[43]仅以乙醇和煤为原料,利用脉冲激光烧蚀技术制备了直径5~30 nm的氧化石墨烯碳量子点(GOQD),整个制备过程只需5 min就能完成,而且无需净化步骤。以这种方式制备的GOQD具有高度的光稳定性和结晶性,并表现出低毒性和良好的生物相容性,使其在生物成像领域具有广泛应用。

2.2 化学氧化剥离法

石墨被直接剥离得到石墨烯是最典型的自上而下制备石墨烯的方法,所得石墨烯片具有良好结晶度、低缺陷密度和高导电性。要获得量产的石墨烯,可通过化学法得到石墨插层化合物和膨胀石墨前驱体,然后通过剥离得到石墨烯[44]。通过化学氧化法制备煤基石墨烯系列材料通常是将碳源在强酸氧化作用破坏其C—C键,使其氧化后剥离成更小的结构体系。由于煤变质程度不同,使煤中石墨微晶的数量和大小存在差异,这对于控制GQD的尺寸尤为重要。YE等[12]使用浓H2SO4和HNO3对煤进行酸氧化剥离,与从石墨制备氧化石墨烯的方法得到了煤基石墨烯量子点相似。HU等[10-11]采用一种自上而下的策略,通过化学剪裁方法从煤及其衍生炭中获得荧光碳点,主要过程是将煤样或其衍生焦炭放入硝酸中,在超声波条件下处理2 h,然后在140 ℃下加热24 h氧化煤有机分子。将混合物自然冷却至室温,添加碳酸钠将pH调至7,再通过离心、透析分离得到煤基碳点。随炭化处理温度提高,煤焦中微晶结构尺寸增大,导致GQD尺寸随之增大。因此,通过调整前驱体碳源的微晶尺寸和化学结构是实现GQD尺寸和化学机构调控的有效策略。

石墨烯是比石墨烯量子点尺寸更大的二维纳米材料,其制备需要具有更大晶体尺寸的前驱体。通常需将煤炭进行石墨化处理后得到煤基石墨,然后通过氧化剥离的方法得到煤基石墨烯,Hummers法是化学氧化剥离常采用的方法[45],同样可以提高石墨化处理温度来调节煤基石墨的晶体结构尺寸,从而得到大尺寸的煤基石墨烯。张亚婷等[27]以太西无烟煤为原料,通过高温催化石墨化过程得到煤基石墨,再以煤基石墨为前驱体通过氧化还原法制备了煤基石墨烯,系统分析催化剂、石墨化温度等对前驱体煤基石墨组成结构的影响规律,为煤基石墨烯组成、结构的可控制制备奠定了基础。

2.3 电化学剥离法

通过电化学剥离石墨制备石墨烯的方法已被广泛应用,同理可利用电化学剥离的方法将煤及其衍生碳转化为石墨烯系列材料。HE等[46]以方块焦炭为工作电极、Pt为对电极,在0.1 mol/L的(NH4)2S2O8甲醇水溶液中进行一步电化学剥离,以低成本的焦炭为原料合成大规模GQD,发现通过调节电解质溶液的含水量和电流,GQD呈多色荧光,成功使绿色GQD、黄色GQD和橙色GQD的尺寸在3.02~4.61 nm 呈有规律的微变化,荧光发射波长分别为500、530和560 nm。因此,电解电流和电解质等是控制石墨烯量子点大小的关键因素。

2.4 气相沉积法

对于低变质程度的煤,如褐煤、次烟煤,芳香稠环较少,分子结构中含有大量脂肪族烃,并伴有丰富的羟基、羧基、环氧基等含氧官能团。在中低温热解过程中,煤中脂肪族烃和含氧基团的分解会释放大量小分子气体,如H2、CO、CO2、CH4、C2H4、C2H6和C3H8等,这些气体在高温下会催化分解成碳,特别是在催化剂基底(Ni或Cu)上更易沉积和生长,最终碳原子通过sp2方式连接形成石墨烯薄膜[47-48]。该方法制备的石墨烯薄膜具有层数少、面积大、质量高等优点。VIJAPUR等[31,48]通过铜衬底上的CVD法从亚烟煤得到了大面积的少层石墨烯薄膜。研究发现,石墨烯薄膜的生长经历2个关键过程:在合成的最初几分钟内,铜催化反应生成碳膜,然后铜箔上碳层经氢诱导石墨化、结晶形成石墨烯。

由于煤的组成和结构的差异,煤热解产生热解气的组成和释放速率更难控制,为此,张亚婷等[32]设计热解-气相沉积两段炉试验装置制备石墨烯薄膜,深入探讨了煤种、煤样质量、段间距离、升温速率以及载气流速等多种控制因素对煤基石墨烯薄膜质量的影响规律。RANE等[49]也通过两段过程设计制备了煤基石墨烯薄膜,可知煤热解气的组成以及沉积条件是控制煤基石墨烯膜质量的关键。

2.5 阳极电弧放电法

通常阳极电弧放电用于合成低维碳纳米材料。在电弧放电过程中,石墨电极之间的热等离子体区会立即形成高密度的碳团簇。然后,在适当的温度和空间域内,形成的碳团簇发生沉积和成核,从而大规模生产碳纳米管或石墨烯[19]。AWASTHI等[50]利用印度烟煤经过热处理得到炭棒,在氢气和氩气混合气氛中,以热处理煤电极为阳极,石墨电极为阴极,进行了电弧放电制备石墨烯纳米片,通过控制反应气氛得到石墨烯。

3 煤基石墨烯材料还原CO2的应用

CO2转化是当前缓解能源与环境问题的热点问题,但CO2几乎是一种惰性气体,CO2还原反应的动力学缓慢。高效持久的CO2还原仍面临巨大挑战。除了目前传统的热化学CO2转化利用外,光化学、电化学以及光电化学等CO2还原方法被认为是绿色、温和、低能耗的转化技术[51-52],其转化过程中催化剂及助催化剂发挥关键作用。由于煤转化过程中有机大分子的“遗传”作用,从而赋予煤基石墨烯组成、结构的独特性,使其在CO2催化转化中展现出优越的特性。

3.1 光催化还原CO2

1979年,INOUE等[53]首次证明了利用光敏半导体光催化还原CO2形成有机化合物。随后关于CO2光催化还原的研究也逐渐受到关注,FU等[54]深入分析了CO2光催化还原的机理和催化剂的设计原理。由于CO2光催化还原过程的复杂性,其涉及一系列反应和中间过渡态,包括CO2吸附、光生电子-空穴对、电荷载流子分离、电荷载流子运输、表面物种和电荷载流子之间的化学反应等,使用单一催化剂不可能实现足够高的光催化CO2还原活性和选择性[55]。因此,多功能复合催化剂将为设计高活性、高选择性的CO2光还原催化剂提供新机会。一般来说,在设计和优化催化剂时,应考虑影响CO2光还原整体效率和选择性的多个因素,如改善复合催化剂之间的界面,快速转移光生电子,增强CO2吸附,以及高效还原反应的光催化剂稳定性,并抑制析氢反应,实现高选择性CO2还原。

由于石墨烯超薄的二维层状结构,具有优异的导电性、较大的比表面积、较高的化学稳定性以及可调的化学结构等独特性能,这些特性对于提高光催化CO2还原至关重要[56-57]。自LIANG等[58]首次报道石墨烯在光催化CO2还原中的应用以来,石墨烯被广泛用于光催化CO2还原过程。如WANG等[59]报道了一种独特的Cu2O/RGO复合材料,证明RGO的负载可极大增强可见光范围内的光吸收,这表明Cu2O/RGO在光催化反应中具有更好的光利用率。但应注意的是,石墨烯吸收的光不能产生用于氧化还原反应的活性电子或空穴。然而,吸收的光可以转化为热,从而在光催化剂表面产生特殊的光热效应。光热效应还可以将光催化从可见光扩展到近红外(~52%的太阳光谱)区域,从而显著提高太阳能的利用效率。

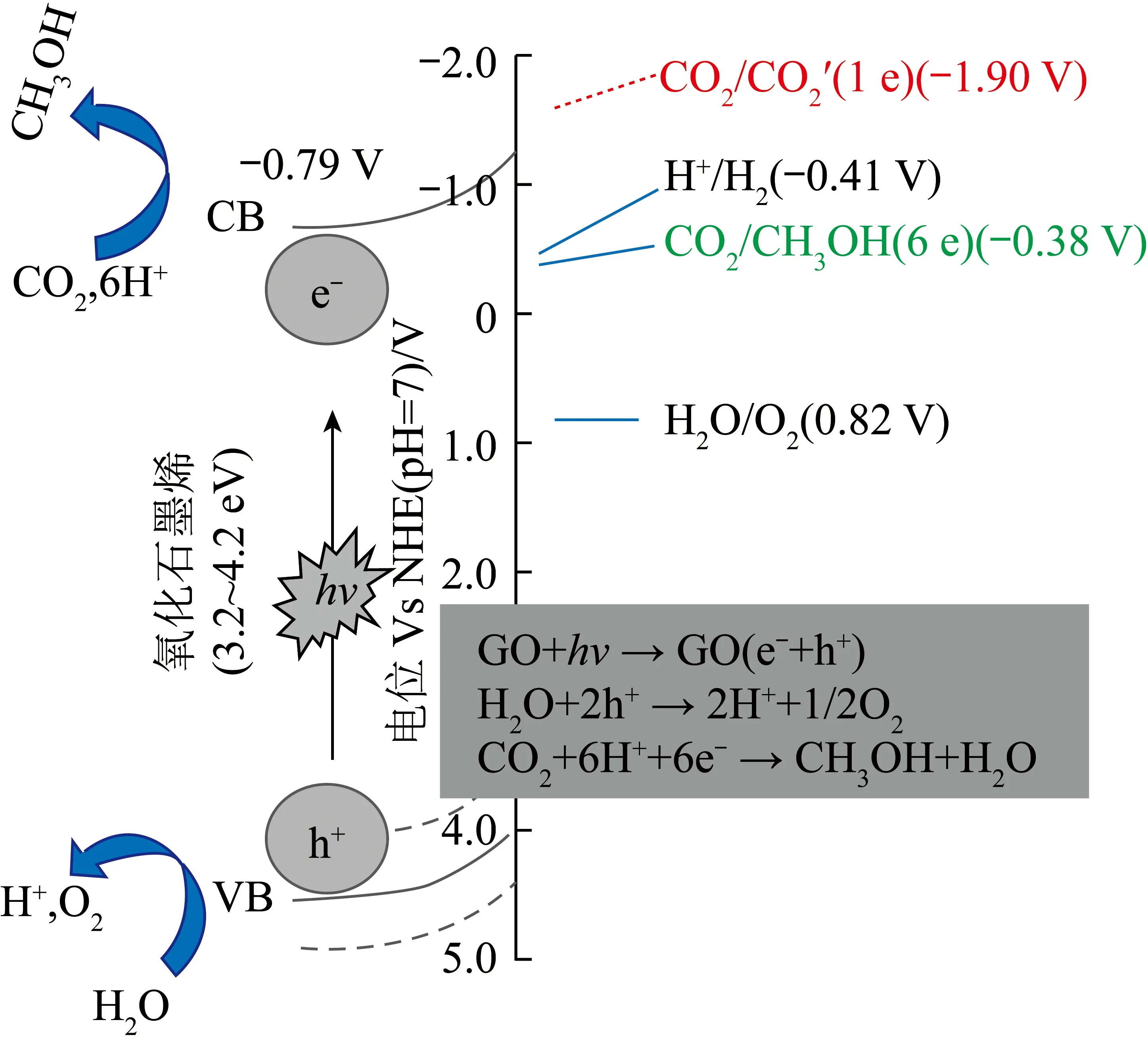

虽然石墨烯不具有CO2光催化还原活性,但具有适当氧化度的石墨烯却表现出明显的光催化CO2还原活性,即GO具有半导体性质。此外,通过调节GO的氧化程度,可以控制其能带结构,以达到光催化CO2还原的要求。HSU等[60]利用改良的Hummer方法制备的GO在生成甲醇时表现出很高的光催化CO2还原活性,并且通过调变GO的含氧官能团可以改变其带隙值,证明了更高的带隙值有利于CO2光催化还原反应,氧化石墨烯光催化还原CO2的机理如图7所示(VB为导带;CB为价带;NHE为标准氢电极)。

图7 氧化石墨烯光催化还原CO2机理[60]Fig.7 Photocatalytic CO2 reduction mechanism on graphene oxide[60]

图8 煤基石墨烯宏观体光催化还原CO2装置[38]Fig.8 Schematic of CO2 photocatalysis reduction device of coal based graphene macrobody[38]

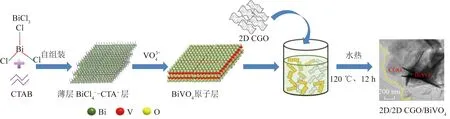

图9 CGO/BVO纳米复合材料合成过程[64]Fig.9 Thorough schematic design for the production of CGO/BiVO4 nanocomposite[64]

由上述煤基石墨烯作为CO2还原光催化剂的研究可知,煤基石墨烯易在结构中引入杂原子增加其催化反应活性位点;另一方面是煤基石墨烯的结构缺陷可调,易实现缺陷位和电导率的调节。这些都是作为CO2还原光催化剂的关键特性。

3.2 电催化还原CO2

电化学CO2还原是将CO2转化为增值原料的另一条重要途径。CO2的电化学还原是一个多步骤过程,通常涉及2、4、6个甚至18个电子的路径[65],通过电催化还原将CO2转化为有用的化学物质,包括CO、甲酸盐(HCOO—)、CH4、C2H4、乙醇以及丙醇等,表1为CO2电化学还原半反应过程。该过程发生在电极与电解质界面附近,通常使用的电极是固体催化剂,电解质是含CO2的水溶液[66]。由于电化学装置不受传统热化学循环的限制,其反应的温度和电极电势容易控制,其效率通常显著高于化学装置。但CO2分子的稳定性导致电化学CO2还原动力学缓慢,即使在高电极电位和电催化剂下也是如此,因此需要开发具有高活性和高选择性的电催化剂[55,67-68]。

表1 标准状态下水溶液中CO2还原半反应的电极电位[65]Table 1 Stand ardpotential of CO2 reaction in aqueous solutions (V vs SHE) in the standard state[65]

由于CO2电化学反应过程中涉及多电子转移的电极电势较接近,故提高产物选择性也是一个难题。图10为2种石墨烯量子点催化剂下不同目标产物对应阴极电位与电流密度的曲线。WU等[67]采用纳米尺寸的N掺杂石墨烯量子点(NGQD)催化CO2电化学还原为多碳碳氢化合物和氧化物,具有高法拉第效率、高电流密度和低过电位,NGQD二氧化碳还原的总法拉第效率高达90%,乙烯和乙醇转化的选择性达到45%。LI等[69]利用模板法将煤沥青转化为具有褶皱的N掺杂多孔纳米片(WNCN),并将其应用于电催化还原CO2。作为一种有前途的电催化剂,其选择性地将CO2转化为CO,该催化剂的CO生成起始过电位可以忽略不计(-0.19 V),在-0.49 V的过电位下,最大法拉第效率(FE)为84%。其优异的性能归功于坚固的纳米多孔二维结构,有利于快速电荷转移、CO2吸附以及吡啶-N活性位点的高度暴露。其还用沥青质设计了列掺氮管状碳泡沫电极[70]。单片管状电极可以在很宽的电位范围内调节CO/H2比例(-0.5~-1.3 V vs.RHE),这可能为高效电合成合成气开辟了一条新途径。此外,还合成了沥青质基碳泡沫支撑的富氧空位SnOx纳米片[71],所制备的整体催化剂具有较高的甲酸选择性(86%)和较高的甲酸盐分电流密度(30 mA/cm2),这种良好的性能很大程度上归功于整体式沥青质碳泡沫的优良导电性和传质性能。以上这些新策略为制备用于CO2还原的煤基石墨烯电催化剂开辟了道路。

图10 电化学CO2还原不同产物的电流密度与阴极电位的关系[67]Fig.10 Partial current densities as a function of cathode potential for various products from electrochemical CO2 reduction[67]

3.3 光电催化还原CO2

随多相光催化和电化学技术的结合,光电催化被认为是一种可替代、高效的CO2还原方法。光电催化技术同时利用光能和外部电压,是一种用于CO2还原的可行且有效的途径。一方面,与电催化相比,引入太阳能可显著降低外加电压;另一方面,外加偏压可以促进电子和空穴的分离,这对提高光催化效率具有重要意义。此外,光电化学在双室中物理分离氧化和还原阶段,可避免所得产物的再氧化以及其他负面反应竞争。光电化学器件使用半导体作为光采集器的1个或2个电极,而不是应用于电化学的导体电极。当半导体表面的CO2还原活性较差时,相应的光电催化反应速度缓慢,而与外加电位水平无关。因此,选择合适的电极材料并优化其性能对实现高效的光电催化反应至关重要[72]。

1978年,HALMANN[73]最早报道了光电催化还原CO2,使用p-型磷化镓作为光电阴极还原CO2水溶液,得到甲酸、甲醛和甲醇产物。HASAN等[74-75]合成了一种RGO/TiO2复合光电极材料用于光电催化CO2还原反应。结果发现高pH有利于产生较高的光电流,其主要原因为在高pH条件下OH-消耗了光生空穴,再加之石墨烯材料的优良导电性,促进了载流子的转移,提高了反应效率。该研究者在上述研究基础上引入了金属Cu,采用溶胶-凝胶法制备了一种复合的Cu/RGO/TiO2光电催化剂,并通过电泳法将其沉积在氧化铟锡导电玻璃膜上。结果表明,复合材料的光致发光响应强度较低,说明辐照后电子/空穴分离较好。采用该催化剂在-0.61 V偏压和太阳光下还原CO2,反应的主要产物是甲酸和甲醇,最大电流密度可达1.31 mA/cm2,相比采用TiO2和RGO/TiO2,最大电流密度值提高了5倍。KARIM等[76]利用不同量的GO与CuFe2O4复合制备光阴极,通过光电化学还原CO2得到甲醇。通过图11(a)对比研究发现CuFe2O4和GO之间的定制带隙和化学相互作用提高了CuFe2O4催化活性,促进界面层的电荷快速传输,抑制光生载流子复合,使其生成甲醇的转化率和催化剂量子效率均得到提高;图11(b)对比光催化、电催化以及光电催化等方式对CO2还原制甲醇的产率发现光电催化具有最高的转化效率。

由以上分析可知石墨烯材料是CO2光电催化转化的潜在催化剂,虽然鲜见利用煤基石墨烯材料的研究报道,但从煤基石墨烯材料的结构和特性来看,是一种极具潜力的CO2光电还原催化剂。

4 煤基石墨烯在CO2还原转化中的应用展望

煤炭是一种丰富的碳资源,开发其清洁、高效利用的新途径符合我国煤炭行业发展的战略布局。近年来,煤炭由“燃料”转化为“原料”得到了更多的共识,由煤炭衍生而来的含碳材料也越来越丰富。因此,发展煤基碳材料需要进一步探索不同煤基碳源,如煤沥青、半焦、腐殖酸、液化残渣等,并结合煤衍生碳的组成、结构特点合成丰富的功能碳材料。特别是要考虑煤炭及其衍生碳的组成、结构差异,从碳源的分子结构出发,探索有效的分子裁剪和组装策略,探明碳源的分子组成、结构在转化过程中的“遗传”特点,形成有效控制煤基石墨烯化学组成和结构的方法,得到结构、性能独特的煤基新型碳材料,从而为设计构筑应用于CO2还原的石墨烯催化剂奠定理论基础[77]。

目前利用物理、化学等方法可以得到煤基石墨烯系列材料,然而从过程的经济型、安全性以及规模化的角度来看,以煤及其衍生碳作为原料制备石墨烯材料依然面临挑战。物理法制备煤基石墨烯的产率相对较低;化学法制备石墨烯的化学品消耗较大,后续处理困难,如氧化法制备1 g石墨烯产生约20 g废酸。如果将煤炭先转化为石墨烯前驱体——煤基石墨,则过程能耗较高;对于利用低阶煤热解气制备石墨烯薄膜,则需要考虑前驱体、气体组分对石墨烯薄膜质量的影响[78]。因此,针对不同煤及煤衍生碳源制备石墨烯系列产品的方法论依然是煤基石墨烯研究的重要内容。

考虑CO2催化还原的反应过程,催化剂不仅需要提供更多的反应活性位点,还需要具有高的电导率便于电子传输,石墨烯的特殊结构正好满足了CO2还原过程的多重需求。但CO2的还原过程复杂、目标产物多变,这与催化剂的结构密切相关,因此更加精准地控制石墨烯结构,提高目标产物的选择性也是CO2还原转化中需要重点解决的问题。煤基石墨烯独特的优势是其结构可调,可有效操纵其结构和化学状态,从而改变一些碳原子的原子电荷和自旋密度,作为CO2还原的活性中心。一种是可通过氧化手段得到不同氧化水平的氧化石墨烯;另一种方法是通过杂原子改性,如利用N、S、P等杂原子得到不同活性位点的催化剂[79];另外,还可将石墨烯与金属或金属氧化物进行复合构建杂化材料。根据CO2催化还原过程的复杂特性,调变煤基石墨烯催化剂的组成、结构特性,将进一步提高CO2转化率和目标产物选择性。

光催化、电催化以及光电催化还原CO2均是当前CO2还原转化的有效方法,其中光催化转化具有反应条件温和、能耗低等优点,但光催化转化的效率相对较低,目标产物的选择性不高;电催化通过外加电场促进CO2还原过程,外加电场能提供反应所需电子数,提高了目标产物的选择性,但CO2本身的反应惰性,使其反应效率不高;光电催化还原CO2同样需要具有催化活性的催化剂来提高反应速率。因此,设计具有高催化活性、丰富的反应活性位点以及良好的电子传输能力的催化剂是关键,结合石墨烯的结构与形貌特点构筑高效的CO2还原催化剂将是碳基催化剂的重要方向。