选择性催化还原(SCR)脱硝还原剂制备工艺的选择

2022-08-25周运志

周运志

(中石化上海工程有限公司,上海 200120)

氮氧化物(NOx)是石化裂解炉、加热炉、焚烧炉等排放的主要污染物之一,它破坏臭氧层、引起光化学烟雾和酸雨,危害人体健康和自然环境。为了控制石化行业NOx排放,GB 31571—2015《石油化学工业污染物排放标准》要求企业执行NOx排放限值100 mg/Nm3。一些地方政府为保护环境,发布实施了更为严格的地方标准,如上海市地方标准DB 31/387—2018《锅炉大气污染物排放标准》要求锅炉烟气中NOx排放限值50 mg/Nm3。应该指出,随着时间的推移,环保排放法规会日趋严格。按照NOx排放浓度和排放总量的双重控制原则,单一采用低氮燃烧器已不能持续稳定地满足标准所要求的排放限值[1],所以很多新建裂解炉、加热炉、焚烧炉等都在应用低氮燃烧器的基础上考虑增设SCR脱硝工艺作为降氮措施,以满足严格的NOx排放限值规定。

SCR脱硝工艺使用氨气(NH3)作为脱硝还原剂。由于液氨是国家重点监管的危险化学品,运输、存储和使用有一定的安全风险,因此SCR脱硝工艺往往使用浓度为20%~25%的氨水,其与液氨相比制备等量的NH3需要蒸发大量的水,导致氨水用量大、能耗高、运输和储存成本高,而且工业氨水中的Na+、K+对催化剂寿命和催化还原效率有一定影响,所以目前大部分SCR脱硝工艺采用液氨蒸发工艺、尿素水解工艺、尿素热解工艺制备还原剂NH3[2]。研究并掌握SCR脱硝还原剂不同制备工艺的特点,结合工程项目自身的特点,选择合适的工艺路线,对满足不同项目的需求具有实际意义。

1 液氨蒸发工艺

液氨蒸发工艺通常是用蒸汽(或热水)为热源采用水浴盘管间接加热的方式将液氨汽化为氨气,该过程是物理状态变化过程。

1.1 液氨蒸发工艺流程

液氨由槽车运送至液氨储罐,罐内的液氨在压差和自重作用下或经输送泵送至蒸发器蒸发为氨气,氨气经缓冲罐后送到氨气/空气混合器中与稀释风机送来的空气充分混合,然后进入SCR反应器喷氨系统进行脱硝。液氨蒸发制氨工艺流程如图1所示。

图1 液氨蒸发制氨工艺流程Fig.1 Process flow of liquid ammonia evaporation to ammonia production

1.2 液氨蒸发工艺的特点

该工艺只需将液氨蒸发即可得到氨气,流程简单;液氨作为最纯的制氨原料,蒸发过程是物理变化,无副产物,也无废水排放;该工艺一般用蒸汽或热水将水浴加热到70 ℃左右,再以温水浴将液氨汽化并加热至约45 ℃,运行温度低,蒸发过程仅有液氨蒸发器连续消耗热能,不消耗其他能源,运行费用低。

该工艺的原料为液氨。液氨是GB 12268—2012《危险货物品名表》规定的危险品,编号为1005[3]。由于液氨为中度危害介质、具有强腐蚀性、易汽化等,泄漏时容易对人身安全造成相当程度的危害,对其运输、储存、场地布置及安全要求等需要按规定严格管理。此外,根据GB 18218—2018《危险化学品重大危险源辨识》规定,当液氨的储存量达到临界量10 t时就构成重大危险源[4]。总之,液氨使得该工艺过程存在一定的安全隐患。

2 尿素水解工艺

尿素水解制取氨气的原理是尿素溶液在一定的温度和压力下,先生成中间产物氨基甲酸铵,随后氨基甲酸铵分解生成氨气和二氧化碳。主要化学过程为[5]:

2.1 尿素水解工艺流程

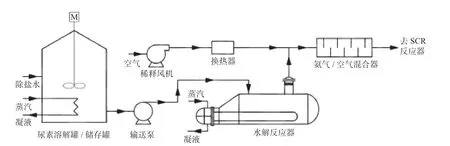

尿素水解制取氨气是用除盐水将尿素配制成质量浓度为40%~60%的尿素溶液,然后通过输送泵送入水解反应器,尿素溶液在水解反应器中经蒸汽加热在一定温度、压力下水解转化为NH3、CO2,气液两相平衡体系的压力约为0.4~0.6 MPa,温度约为150~160 ℃,送至氨气/空气混合器中与稀释风机送来的空气充分混合,然后进入SCR反应器喷氨系统进行脱硝。尿素水解制氨工艺流程如图2所示。

图2 尿素水解制氨工艺流程Fig.2 Process flow of urea hydrolysis to ammonia production

2.2 尿素水解工艺的特点

尿素水解工艺需要经过尿素计量、溶液配制、输送、水解等过程才能得到氨气,系统较为复杂;但尿素水解反应温度低,采用蒸汽加热即可;由于尿素含有一定量的杂质,且尿素溶液在水解反应器内不能完全水解,杂质和部分尿素会在水解反应器底部沉积,该工艺需要排污。

尿素水解向NH3转化的过程中,会有CO2副产物产生,而且CO2与NH3在低温下会逆向反应生成具有强腐蚀性的氨基甲酸铵,因此为避免氨基甲酸铵的生成和水蒸气的凝结,尿素水解反应器和氨气输送管道需要采用316L,并采取伴热、保温措施维持一定的温度。此外,对于尿素溶液储罐及输送泵,不仅需要考虑尿素结晶堵塞管道问题,还要考虑尿素溶液分解引起的腐蚀问题,对尿素溶液储罐、输送泵过流部件的材质也提出了较高的要求,要求不低于304不锈钢。

该工艺过程需要防止尿素溶液结晶、氨气发生逆向反应等对尿素溶液储罐、水解反应器及氨气输送管道设置伴热、保温措施维持一定的温度,运行成本较高。另外,为避免与氨气混合时降低氨气温度,稀释用的空气需要加热至一定温度。

该工艺使用尿素制取氨气,与液氨不同,尿素是无毒无害的化学品,其理化性质较稳定,无爆炸可能性,对人和周围环境无不良影响,它的运输、储存和管理也不需要特别的安全措施[6-7]。因此,尿素作为制备脱硝还原剂的原料在安全方面具有明显优势。

3 尿素热解工艺

与尿素水解向氨气转化的过程不同,尿素热解制取氨气是尿素溶液经雾化后在高温下(约-650~350 ℃)直接受热发生分解,尿素先分解成异氰酸和氨气,异氰酸再分解为氨气和二氧化碳,主要化学过程为[5]:

3.1 尿素热解工艺流程

尿素热解制取氨气是用除盐水将尿素配制成质量浓度为40%~60%的尿素溶液,然后通过输送泵、计量与分配、雾化喷嘴等被均匀喷入热解室,稀释空气经燃料/电加热后也进入热解室,雾化后的尿素溶液在高温气氛下生成NH3、CO2,在热解室出口混合物中氨的体积含量小于5%,然后进入SCR反应器喷氨系统进行脱硝。尿素热解制氨工艺流程如图3所示。

图3 尿素热解制氨工艺流程Fig.3 Process flow of urea pyrolysis to produce ammonia

3.2 尿素热解工艺的特点

该工艺流程与尿素水解工艺大同小异,与尿素水解有类似的优缺点,区别在于尿素发生分解反应的温度不同,尿素热解温度较高,一般为350~650 ℃,由于尿素热解反应较水解反应需要更高的发生温度,因此该工艺比尿素水解需要消耗较高的能量,运行费用较高。

4 工艺技术、经济比较

4.1 工艺技术比较

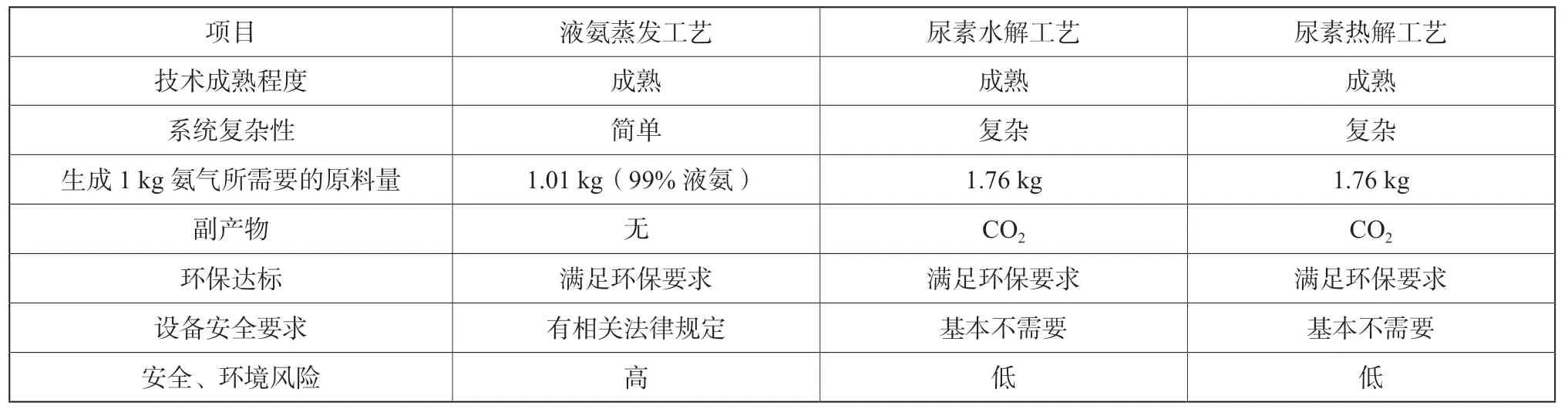

液氨蒸发工艺、尿素水解和尿素热解工艺都比较成熟,在SCR脱硝工程中都有应用,工程项目中使用尿素主要是出于安全的考虑。三种氨气制备工艺技术比较见表1。

表1 SCR脱硝还原剂制备工艺技术比较Tab.1 Comparison of preparation technology of SCR denitration reducing agent

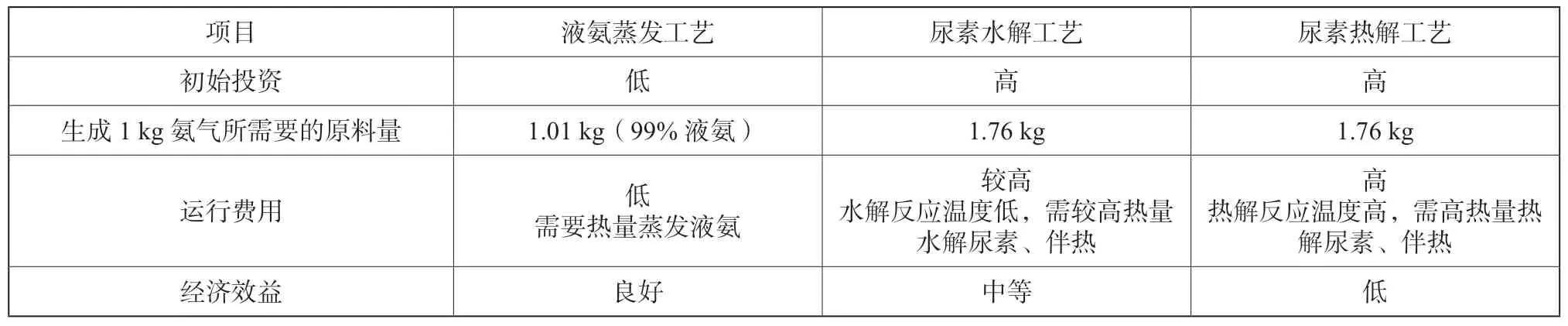

4.2 工艺经济性比较

液氨蒸发工艺流程简单,系统中的液氨储罐、蒸发器、氨气缓冲罐等设备和管道可以使用碳钢,而尿素水解和热解工艺为避免强腐蚀性氨基甲酸铵的生成和水蒸气的凝结,其系统中的尿素溶液储罐、泵的过流部件、水解反应器、热解室的内衬等设备和管道需要使用不锈钢,这使得尿素水解和热解工艺的初始投资成本比液氨蒸发工艺要高出许多。

从运行经济性角度看,液氨蒸发工艺中仅有液氨蒸发器连续消耗热能,不消耗其他能源,运行能耗低,而且液氨用量较使用尿素少,而尿素水解和热解工艺不但需要高热量水解或热解尿素,还需要对系统中的设备和管道伴热和保温。因此,液氨蒸发工艺运行费用低于尿素水解和热解工艺。由于尿素热解反应较水解反应需要更高的发生温度,因此尿素热解比水解需要消耗较高的能量,运行费用也相对偏高一些。

三种氨气制备工艺的经济性比较见表2。

表2 SCR脱硝还原剂制备工艺经济性比较Table 2 Economic comparison of preparation process of SCR denitration reducing agent

5 结束语

液氨蒸发、尿素水解和尿素热解等制氨工艺路线各有其特点,均能满足规定的氮氧化物排放限值要求。在SCR脱硝工程中,需要综合考虑初始投资和运行费用、工艺路线和安全等因素,对脱硝还原剂制备工艺进行合适的选择,可以根据不同的项目,结合用户自身特点及需求因地制宜地选择合适的工艺,以取得较好的环保和经济效益。