异质异构仿生贝壳复合材料

2022-08-25史金飞许有熊平冠群

赵 甫,史金飞,许有熊,平冠群

(1. 南京工程学院 机械工程学院,江苏 南京 211167;2. 南京工程学院 自动化学院,江苏 南京 211167)

0 引言

目前,传统方法制造出的匀质金属材料强度很难进一步提高.因此,研发新型金属材料结构己经迫在眉睫.贝壳珍珠层结构具有多尺度、多级次“砖-泥”组装等特点,强度高,成为制备轻质高强度复合材料的典型结构.

国外学者通过研究发现,仿生贝壳结构在提高材料强度方面具有极大优势[1-4].PHUONG T等[5]对仿生结构进行研究,与原硬质材料相比,仿生材料复合材料强度有所提高.NOBPHADON S等[6]指出贝壳珍珠层由体积分数约为95%的无机物和体积分数约为5%的有机物组成,复合材料的强度较高.侯祥龙[7]对贝壳进行了带裂纹的3点弯测试,更为精确地分析了贝壳外在增韧机理.陈思铭[8]研究发现,贝壳珍珠层凭借着其多尺度高度有序的“砖-泥”层状结构,能将脆弱的陶瓷和柔软的高分子组装集成为强、韧、硬的先进纳米复合材料.

学者对仿生贝壳的研究集中在单一材料或者属性较为相近材料,材料属性相差较大的两种材料的研究相对较少.依据贝壳珍珠层的结构原理,“砖”采用金属材料,“泥”采用非金属材料,研发“砖和“泥”结合的复合材料.尝试采用3D金属打印制作“砖”结构,形成仿生贝壳珍珠层的文石层结构,对其进行静力学有限元仿真分析.再制备多层金属框架,填充高韧非金属材料,形成金属-非金属的仿生贝壳结构复合材料,并对样件进行压缩试验,研究样件的力学性能.

1 多层金属框架结构模型设计

1.1 贝壳珍珠层微观结构宏观简化

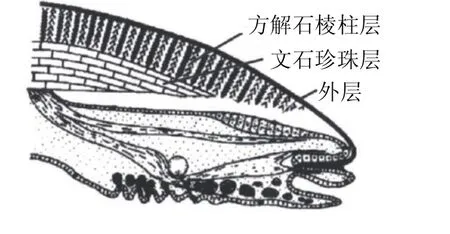

贝壳结构有3层组织结构,见图1.外层主要成分为有机质角质层,作用是防止外界对基体的腐蚀;中间层主要成分为方解石的棱柱层,强度很高;内层为珍珠层,包含2种结构,见图2,由文石片镶嵌在有机物质中构成,具有比强度高的力学性能[9-12].

图1 贝壳结构Fig.1 shell structure

图2 珍珠层结构Fig.2 nacre structure

仿生贝壳结构是通过模仿自然界中贝壳珍珠层的结构得到,由硬质相和软质相组成的“砖-泥”交错叠层结构[13-15].

根据研究目标,结合3D金属打印机的打印精度和打印参数,通过对贝壳珍珠层结构与功能之间的关系、构成机理进行分析,运用仿生设计方法,对贝壳珍珠层的微观结构进行宏观仿生.贝壳珍珠层宏观简化的规则如下.

(1)鉴于现实场景,黏土砖长宽高为分别为 240 mm、115 mm、53 mm.综合考虑贝壳珍珠层的结构以及支撑体的排列分布,将金属材料的“砖”结构简化为规则的长方体,长宽高尺寸比为9 5 2∶∶.

(2)同一硬质层内,在长和宽方向砖与砖按等间距排列,且间距满足目前3D打印技术的最小打印尺度(0.8 mm).砖与砖的间隙用非金属材料填充.

(3)砖层(也称为硬层)之间,砖块按照相互错开的形式排布,实现受力均匀.

(4)硬层之间为一层软层,软层厚度满足现有3D打印技术的最小打印尺度.且为保证硬层与硬层之间的支撑,需要在软层中按一定规则均匀布置支撑体.软层用非金属材料填充.

1.2 结构模型设计

(1)基于SLM的多层框架支撑体设计

根据贝壳珍珠层的结构原理,“砖”四周包裹着“泥”,“砖”是离散、不连续的,不能通过3D打印技术实现.因此,需要将同一硬质层间的“砖”相互构连、硬层与硬层也要相互构连,最终形成一个各“砖”相互构连的多层金属框架.依据贝壳珍珠层的结构原理,各“砖”之间的相互部分要尽可能小,但对于3D金属打印而言,各“砖”之间的连接部分少,会导致“砖”的塌陷以及堵道.因此,合理设计各“砖”之间的连接部分,同时满足贝壳珍珠层的结构原理和3D打印的工艺要求是多层金属框架设计的难点.

目前,激光选区融化(SLM)是金属材料增材制造中的一种主要技术途径.该技术选用激光作为能量源,按照三维CAD 切片模型中规划好的路径,在金属粉末床层进行逐层扫描,扫描过的金属粉末通过熔化、凝固从而达到冶金结合的效果,最终获得模型所设计的金属零件.SLM技术克服了传统技术的缺点,能制造具有复杂形状、致密度高且力学性能良好的金属零件.

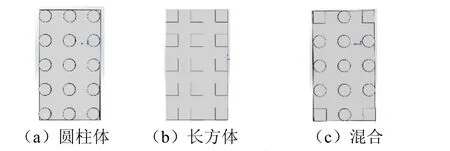

根据所选用3D打印机的工作原理、最小打印尺度和贝壳珍珠层的结构原理,为避免多层金属框架的塌陷以及堵道,硬层与硬层之间的高度,即软层支撑体高度设计为1.5 mm,间隙为1 mm.同时考虑常规的支撑体可以为圆柱体和长方体,由于很难通过理论计算等方式来判断多层金属框架采用哪种支撑体较为合理,因此,设计3种硬层之间的支撑方式,即为:圆柱体支撑、长方体支撑和长方体圆柱体混合支撑,见图3,并通过后续有限元仿真分析来选择合理的支撑方式.

图3 不同支撑方式Fig.3 different supporting methods

(2)砖层与砖层结构方式设计

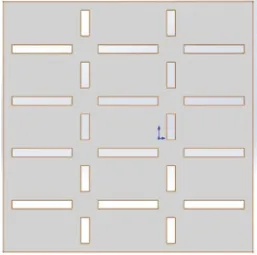

根据“砖”的长宽高比和支撑体尺寸,设计多层金属框架的“砖”尺寸为9 mm×5 mm×2 mm,砖与砖之间的间隙均为1 mm,且砖与砖在顶角处相互固连,见图4.

图4 同层砖排列方式Fig.4 arrangement mode of the same layer brick

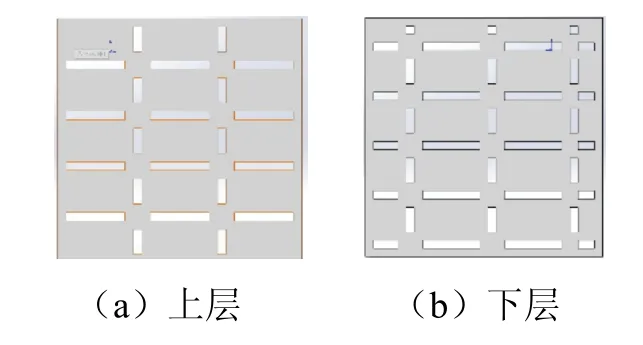

为满足砖层(也称为硬层)之间,砖块按照中心错开的排布,使受力均匀,承载能力提高,设计砖层与砖层之间结构方式为层层交错与层层平移.层层交错指上层的“砖”与下层“砖”排列相互垂直,见图5.

图5 层层交错结构Fig.5 interleaved structure of layer upon layer

层层平移指上层的“砖”与下层“砖”排列相互平行,但长度和宽度方向各平移一定尺寸,见图6.层间相互平移时,要避免软层支撑体处在硬层砖间的间隙处,避免形成奇异点,从而避免引起3D打印出错.通过对支持体的排列要求和砖结构尺寸的几何分析,计算出层层平移时,长度和宽度方向各平移尺寸均为4 mm.同样,由于很难通过理论计算等方式来判断砖层的结构方式的合理性,只能通过有限元仿真进行分析.

图6 层层平移结构Fig.6 translation structure of layer upon layer

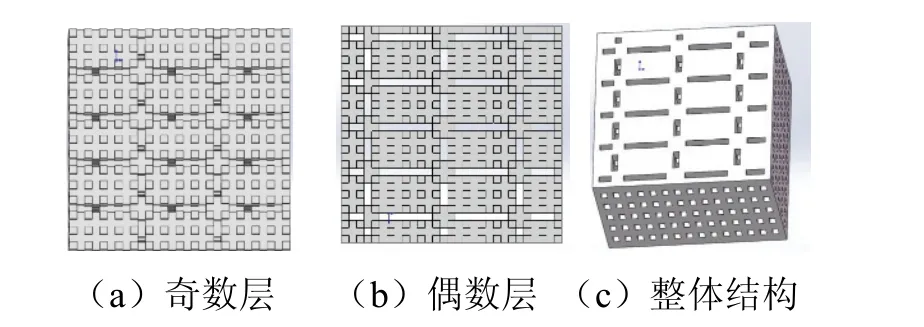

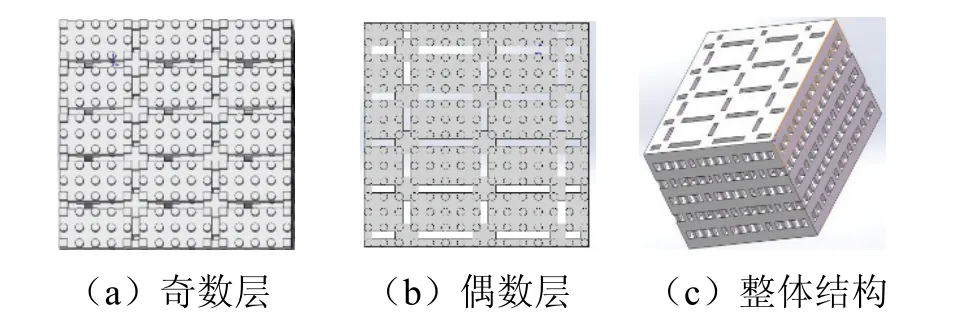

(3)多层金属框架不同结构模型设计

通过上述对支撑体和层间结构方式的研究,设计6种多层金属框架结构模型.相对于试验,有限元仿真分析成本低,计算周期短,结果信息全面,设计模型总体尺寸为29 mm×29 mm×19.5 mm.

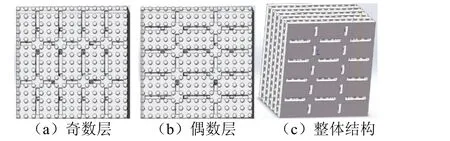

①层层交错圆柱体支撑.将上一层旋转90°,得到下一层,层间支撑方式为圆柱体支撑,以此方法层层叠加,即为层层交错-圆柱体支撑结构模型,见图7.

图7 层层交错圆柱体支撑Fig.7 layer upon layer straggered cylinder support

②层层交错长方体支撑.方法同层层交错圆柱体支撑,层间支撑方式变为长方体支撑,即为层层交错长方体支撑结构模型,见图8.

图8 层层交错长方体支撑Fig.8 layer upon layer straggered cuboid support

③层层交错长方体圆柱体混合支撑.方法同层层交错长方体支撑,层间支撑方式变为混合支撑,即为层层交错长方体圆柱体混合支撑结构模型,见图9.

图9 层层交错混合体支撑Fig.9 layer upon layer staggered compound body support

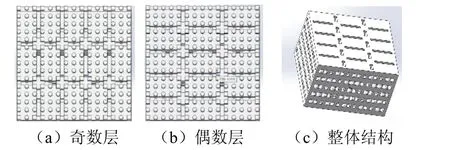

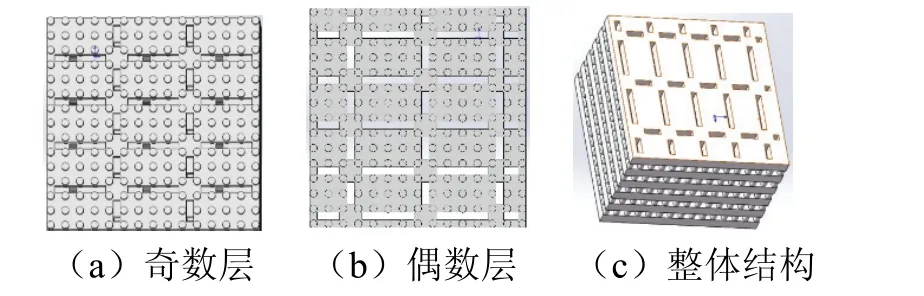

④层层平移圆柱体支撑.将上一层先向右移动 4 mm,再向下移动4 mm,得到下一层,且层间支撑方式为圆柱体支撑,以此方法层层叠加即为层层平移结构,见图10.

图10 层层平移圆柱体支撑Fig.10 layer upon layer translation cylinder support

⑤层层平移长方体支撑.方法同层层平移圆柱体支撑,层间支撑方式变为为长方体支撑,即为层层平移长方体支撑结构模型,见图11.

图11 层层平移长方体支撑Fig.11 layer upon layer translationcuboid support

⑥层层平移长方体圆柱体混合支撑.将上一层先向右移动4 mm再向下移动4 mm,得到下一层,以此方法层层叠加,即为层层平移长方体圆柱体混合支撑结构模型,见图12.

图12 层层平移混合体支撑Fig.12 layer upon layer translation compound body support

2 多层金属框架结构模型

为探索所设计的多层金属框架模型及其填充复合体的整体力学性能,合理地优化框架内部的结构,进行基于有限元仿真(ANSYS)软件的静力学仿真分析.采用的金属材料为SUS316不锈钢材料,其密度为7 930 kg/m3,弹性模量为216.812 GPa,泊松比为0.294.

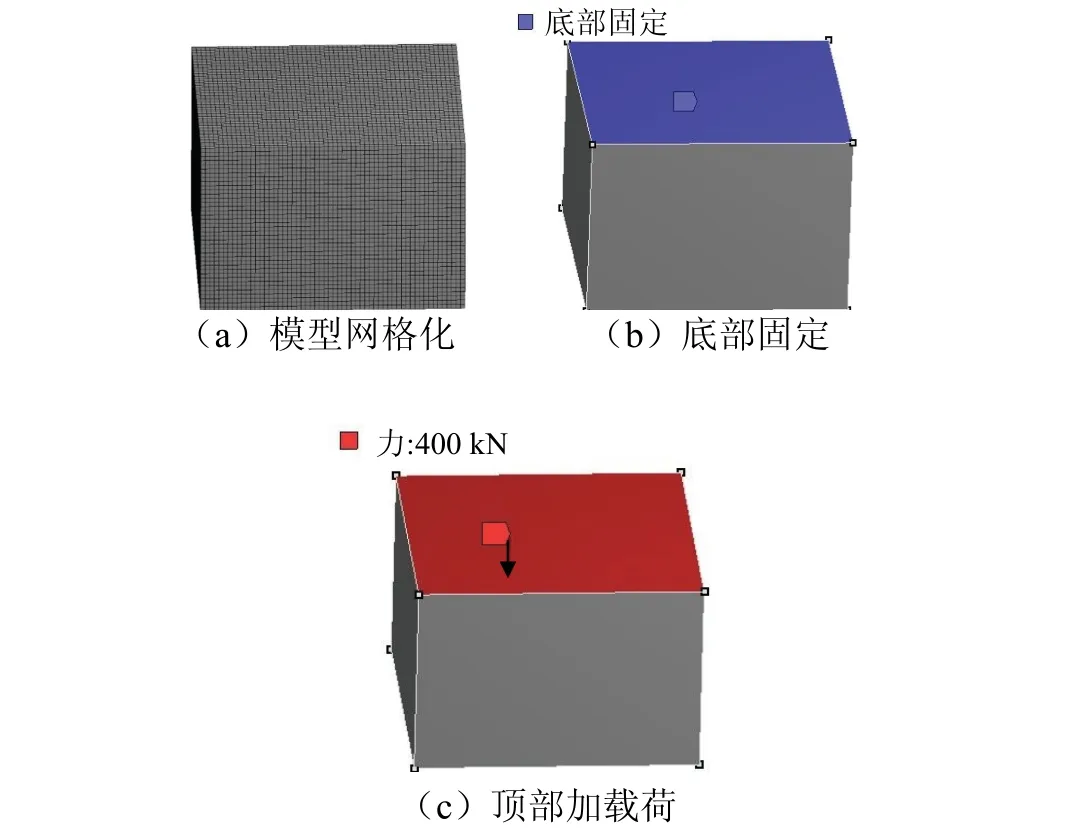

2.1 有限元仿真模型的搭建

(1)网格划分

将所设计的结构模型导入到ANSYS软件中,并对其进行网格划分.三角形网格比矩形网格计算速度快,边界拟合程度好,故采用三角形网格对多层金属框架进行网格划分.结合计算精度和计算速度,根据多层金属框架的结构特点,采用“砖”粗支撑体的混合网格划分,以形成综合效果较好的有限元仿真模型,见图13(a).

(2)约束与载荷设置

根据实际应用场合,模拟时将模型底部设置为固定,见图13(b),依据不锈钢材料属性计算出受力面最大承受力为437.32 kN,因此在顶部施加400 kN静态均布载荷,见图13(c).

图13 有限元模型Fig.13 finite element model

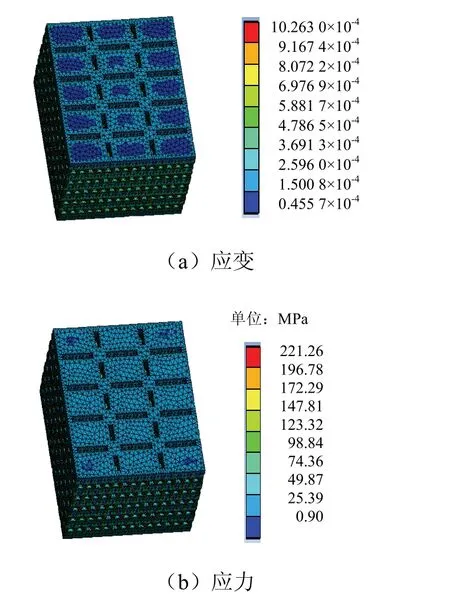

(3)仿真结果

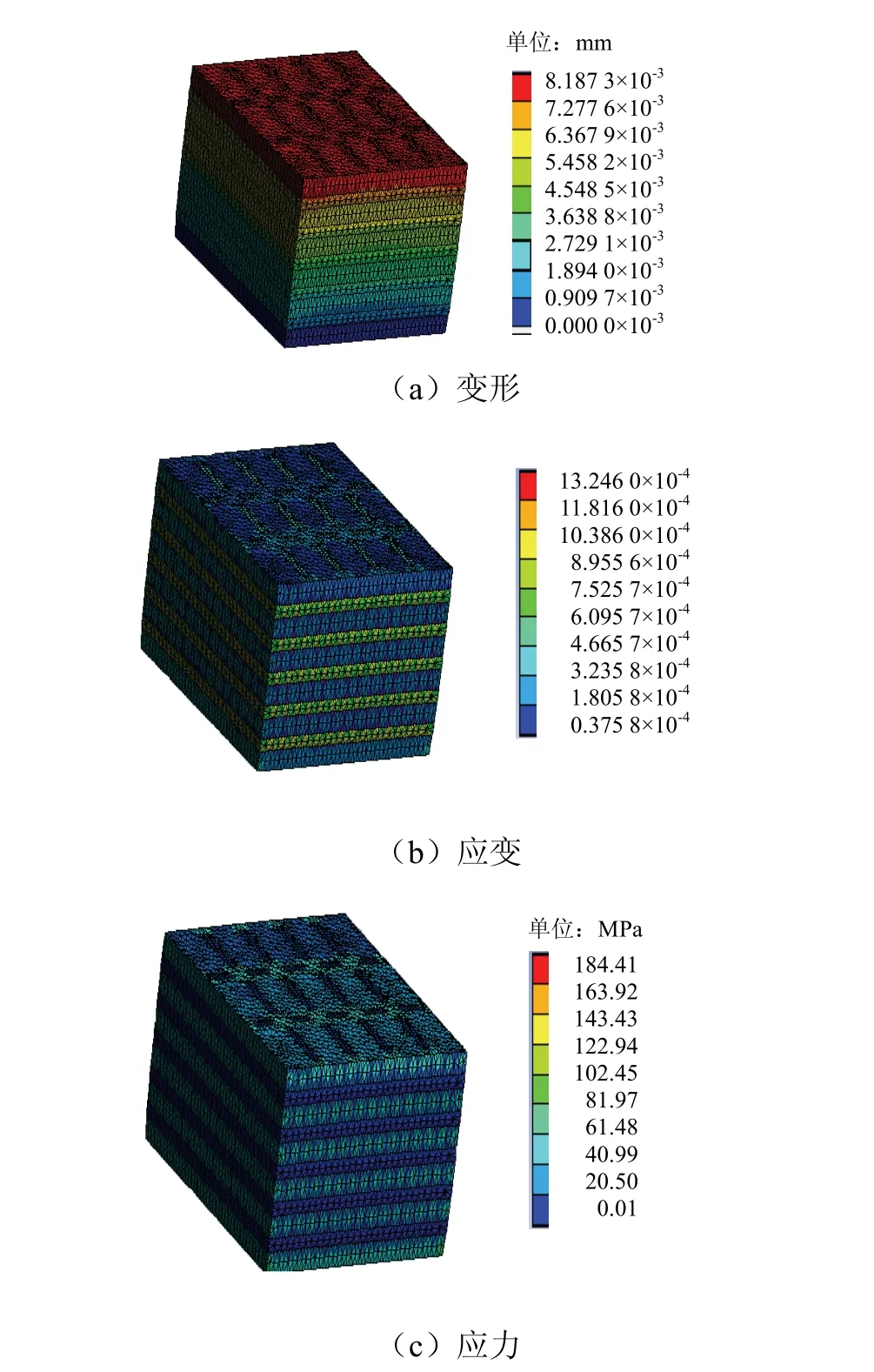

对已完成的有限元仿真模型,进行求解,得到模型的有效应变和有效应力,见图14.

图14 模型计算结果Fig.14 calculation results of model

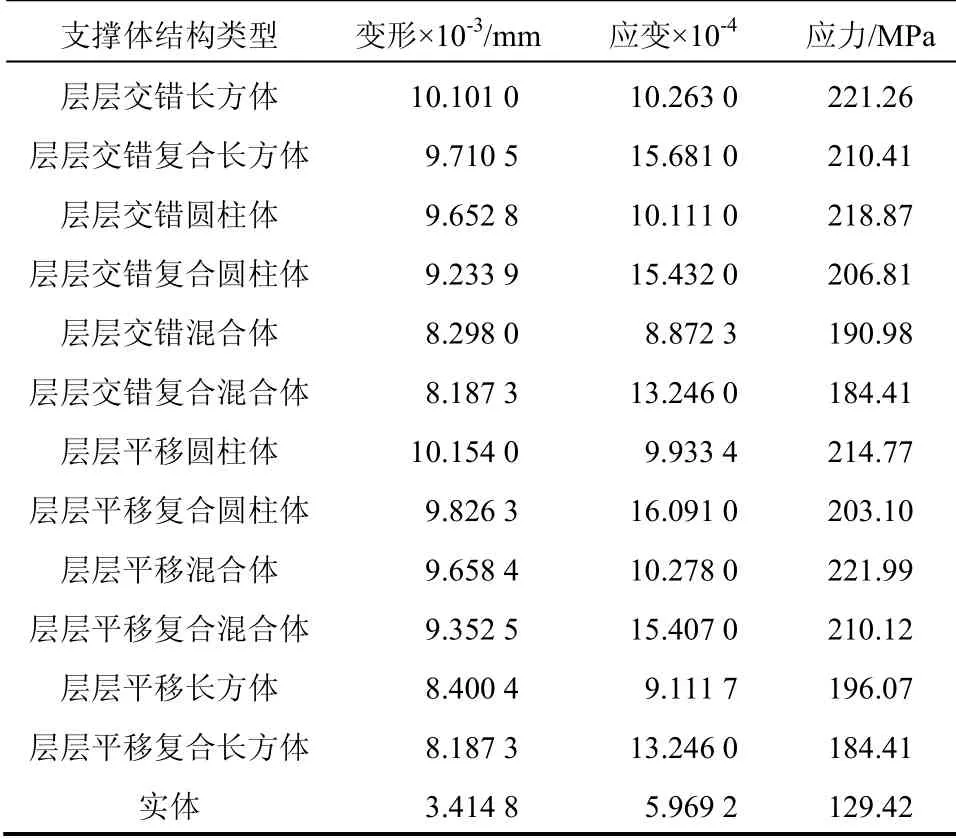

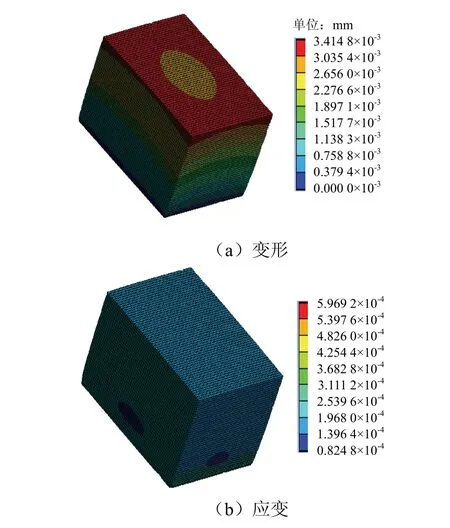

2.2 静力学仿真分析

静力学仿真分析主要是针对单一金属实体设计的多层金属框架模型和多层金属框架的填充复合体.计算在固定不变载荷作用下12个模型以及实体的变形、应力和应变,对比确定出最优设计模型.将最优模型与实体相比较,得出其优异性.仿真结果见图15、图16和表1.与实体相比,得出设计最优模型的优异特性.

表1 静力学仿真数据Tab.1 dtatics simulation datas

图15 层层平移复合长方体仿真结果Fig.15 simulation results of layer upon layer translation composite cuboid

图16 实体仿真结果Fig.16 physical simulation results

由表1可知,支撑体是影响框架模型力学性能的主要因素.相同结构下、不同支撑时,长方体的支撑在力学性能上要更优.相同支撑时,层层平移结构的力学性能优于层层交错结构的力学性能.

3 多层金属框架模型的3D打印技术

SUS316不锈钢结构强度高,力学性能和耐腐蚀性能好,适合多间隙镂空的多层金属框架,故用其作为金属材料.按照支撑体尺寸和工艺参数,将零件三维模型进行切片分层,获得各截面的轮廓数据后,利用高能量激光束根据轮廓数据逐层选择性地熔化金属粉末,通过逐层铺粉,逐层熔化凝固堆积的方式,制造实体零件,见图17.

图17 3D打印实物Fig.17 3D printed object

4 非金属材料填充金属框架填充

4.1 非金属材料选择

环氧树脂是一类黏结好、强度高的热固性高分子合成材料,固化方便、黏附力强、收缩性低、化学性能稳定,故选用环氧树脂作为非金属填充材料,其密度为2 000 kg/m3,弹性模量为1.000 GPa,泊松比为0.380.

4.2 填充工艺研究

(1)填充方法

时间-压力型点胶是目前应用最广泛的点胶方式,操作方法简单,成本低廉.根据多层镂空金属框架的结构特点,采用时间-压力型点胶方法进行非金属填充.

(2)多层金属框架的填充过程

根据预实验,初步确定点胶速度为5 mm/s,气压为0.5 MPa.填充工艺流程如下:① 将多层金属框架固定,打开气压,在胶管内灌入胶水,固定胶管高度.② 设定点胶速度和气体压力等参数,进行点胶,点胶结束后,再进行固化工艺.

4.3 固化工艺研究

(1)固化时间和固化质量的影响因素

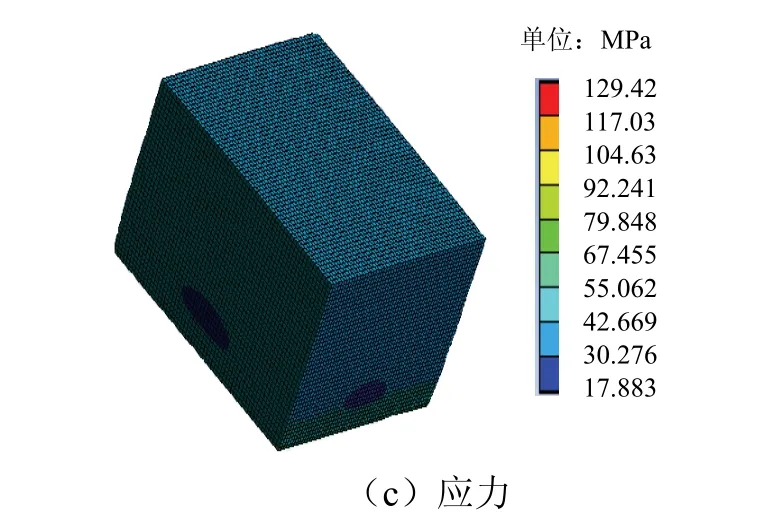

试验得出环氧树脂固化时间与温度的关系,见表2,随着温度升高,环氧树脂硬度逐渐降低,固化时间逐渐减小.温度过低会产生气泡,因此,最佳的固化温度一般选60 ℃~80 ℃.

表2 固化时间与温度的关系Tab.2 relationship between curing time and temperature

(2)非金属材料的固化工艺

根据表2,固化温度选为62 ℃,为了去除在固化时产生的气泡,选用真空烘箱作为固化设备.固化实物见图18.

图18 固化后的实物Fig.18 actual product after curing

5 多层金属框架模型的压缩试验分析

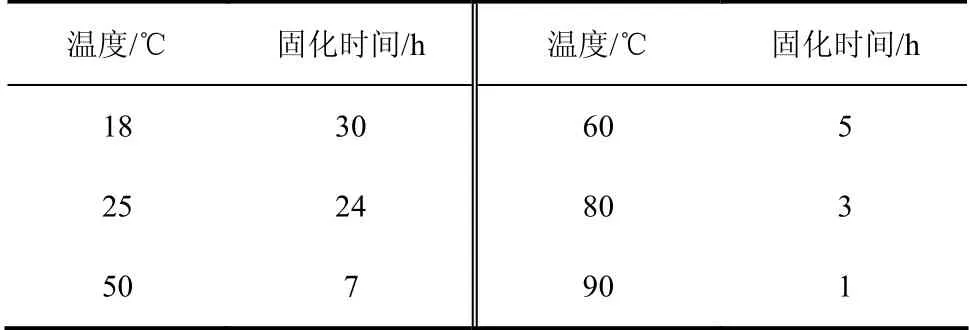

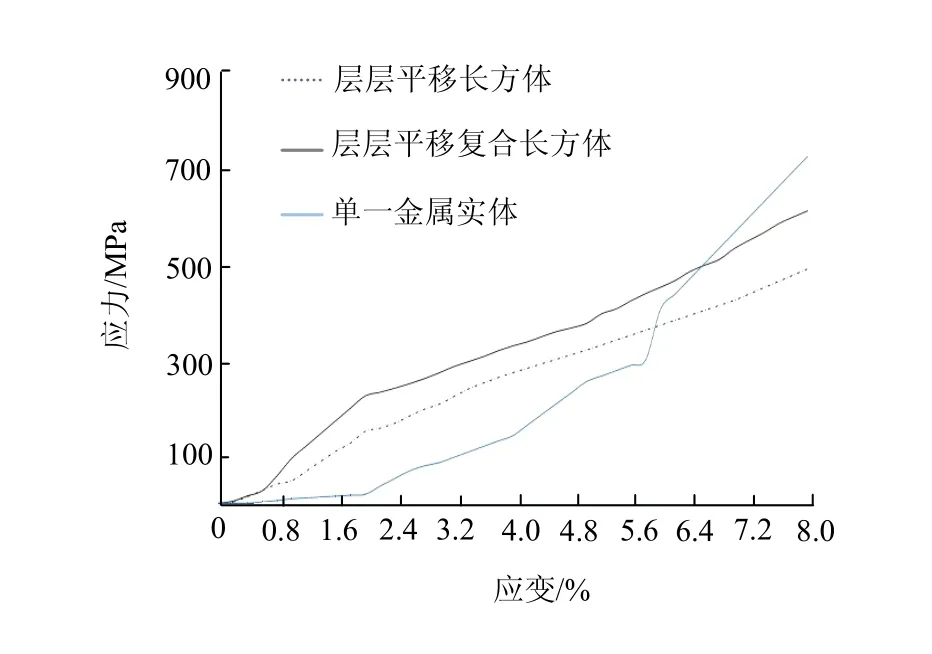

为研究多层金属框架模型的力学性能,采用万能试验机对长宽高尺寸为29 mm、29 mm、19.5 mm的试样进行压缩试验.采用XBD5205微机控制电子万能试验机,以1 kN/min的速率对单一的金属实体、层层平移长方体,以及层层平移复合长方体进行压缩,最大试验载荷为100 kN,得到的应力和应变的关系见图19.

图19 应力-应变Fig.19 stress-strain

由图19可知,层层平移复合长方体应变在2%时出现拐点;层层平移长方体应力在应变为0~1%、1%~8%分别以38、68的斜率增长;单一金属实体应力在应变为0~2%、2%~5.8%、5.8%~8%时,分别以8、40、85的斜率增长,在2%、5.8%应变处出现拐点,在应变为6.6%时与层层平移复合长方体出现应力重合点.应变相同且为0~2%时,层层平移复合长方体的应力是金属实体的9.33~11.95倍;应变在2%~5.8%应变外,层层平移复合长方体的应力是金属实体的1.46~6.5倍;应变在5.8%~6.6%时,层层平移复合长方体的应力是金属实体的1~1.11倍.

综上,应变相同且小于6.6%时,层层平移复合长方体的应力是单一金属实体应力的1~11.95倍,即层层平移复合长方体的抗压强度大于单一金属实体的抗压强度.

6 结论

(1)当应变小于6.6%且相同时,单一金属实体的变形量、应力均大于层层平移长方体和层层平移复合长方体.层层平移复合长方体和层层平移长方体的抗压强度均高于单一金属实体.

(2)环氧树脂的硬度、固化时间与固化温度成反比,62℃为最佳固化温度.