基于正交模型灰色关联算法的高功率动力电池包冷却结构优化研究

2022-08-25杨建青罗仁宏李小庆王之丰

杨建青,罗仁宏,李小庆,王之丰

(1.浙江工业职业技术学院,浙江 绍兴 312000;2.武汉商贸职业学院,湖北 武汉 438401;3.华中科技大学,湖北 武汉 430000;4.浙江省吉利汽车研究院有限公司,浙江 杭州 315336)

随着石油资源日益紧张以及各国环境保护意识的增强,环保型电车已经成为世界汽车厂商研究的重点。车用动力电池包作为新能源汽车主要动力设备,其散热性能直接影响着车辆的安全性、续航里程和驾驶性能。动力电池的温度控制十分严格,电芯温度过低,会导致整个电池包电容量降低,过高则可能会导致电池包出现液漏、起火甚至爆炸等安全事故。因此需要保证电芯温度处于最佳工作温度区间,一般控制在25~45 ℃。此外,较大的温差会导致电池组内电芯一致性变差,从而使整个电池包性能出现严重衰减,在工程上一般要求高功率动力电池模组的最大温差不超过7 ℃。高效的电池冷却系统能提高动力电池高温散热、低温加热以及保温等性能,从而实现电池温度始终处于最佳温度区间内,保障电动车的动力性能和整车安全性。

目前按照动力电池包冷却介质分类,可以分为风冷、液冷、热管、相变材质等冷却方式。Liu Rui等分析了液冷、相变材质和风冷冷却效果,结果表明液冷效果强于相变材质,风冷效果最差。Yuan Xuezhen等通过对比不同电池包冷却方式,发现间接液冷比直接液冷效率更高。流道结构直接影响着液冷型电池包散热性能,是液冷型电池包研究的热点之一。Anthony等提出了一种蛇形间接液冷电池的方案,通过改变冷板尺寸来达到降低电池组最高温度和最大温差的目的。Z. Z. Shang等发现,在一定条件下电池组最高温度与冷却液流量呈正相关。Zhao Chunrong等发现采用多条蛇形流道和增加蛇形流道圆弧夹角能提高液冷型电池组散热性能。此外,回字形冷却流道、非均匀翅片冷却流道和双层双回路冷却流道等创新型冷却流道结构有助于电池包散热。

目前关于降低液冷型电池组最大温差和最高温度的研究主要集中在冷却管道形状尺寸的设计、管道的布置形式和基于仿真计算结果的局部结构改进等。这些研究在一定程度上解决了液冷型电池包温度过高或温差过大问题,但高功率动力电池包放电电流大、产热量快,同时其散热性能受多种因素共同决定,如何快速分析出各因素影响主次关系以及在限定范围内确定最优参数组合,都需进一步研究。

1 仿真模型搭建和标定

1.1 电芯生热原理

磷酸铁锂电池的实际生热情况十分复杂。Bernardi等提出单体电芯生热仿真模型,假设电芯内部材料均匀分布,物理特性不改变,忽略电芯内部各材料之间热辐射和热对流,并且各处电流密度一样,如式(1):

(1)

式中:为电芯电流;为单体电芯的体积;为单体电芯温度;为电芯工作电压;为电芯产热率;为电芯内阻,其值通过HPPC测试获得。

1.2 电芯仿真模型的标定

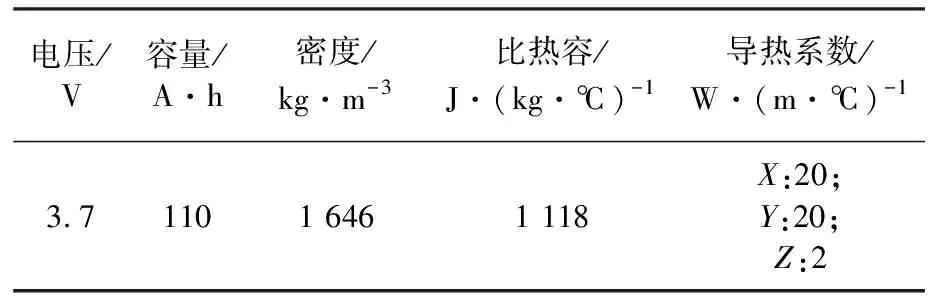

利用计算软件对高倍率(3C)下电芯散热进行瞬态分析,电芯物理参数见表1。仿真模型采用层流换热模型,进出口边界分别采用质量流量界面和压力出口,环境温度为27 ℃,相对湿度为50%,电芯表面传热系数设为2 W/(m·K)。单位时间迭代20次,时间步长为0.01 s,能量计算采用二阶精度。将电芯单体简化成长宽高分别为308 mm、10 mm和103 mm的长方体热量体积源,计算区域采用六面体网格和薄面体网格,为了更好捕捉电芯与外界的热传递,对电芯表面进行3层网格加密,总网格数达到1 200万。单体电芯计算结果见图1b,电芯前后表面中间区域温度达到了56 ℃,超出电芯最佳工作温度区间。

表1 电芯物理参数

图1 单体电芯仿真结果

在试验标定测试前,先在电芯表面布置贴片式温度传感器(如图2所示),其测试精度不超过0.1 ℃。接着将电芯放置在恒温试验箱(相对湿度50%、101 kPa、25 ℃)中进行充电,当电芯电压高于充电截止电压时停止充电,并静置1 h。最后连接直流负载机,调整电芯放电电流并完成测点的温度采集。

图2 试验台架

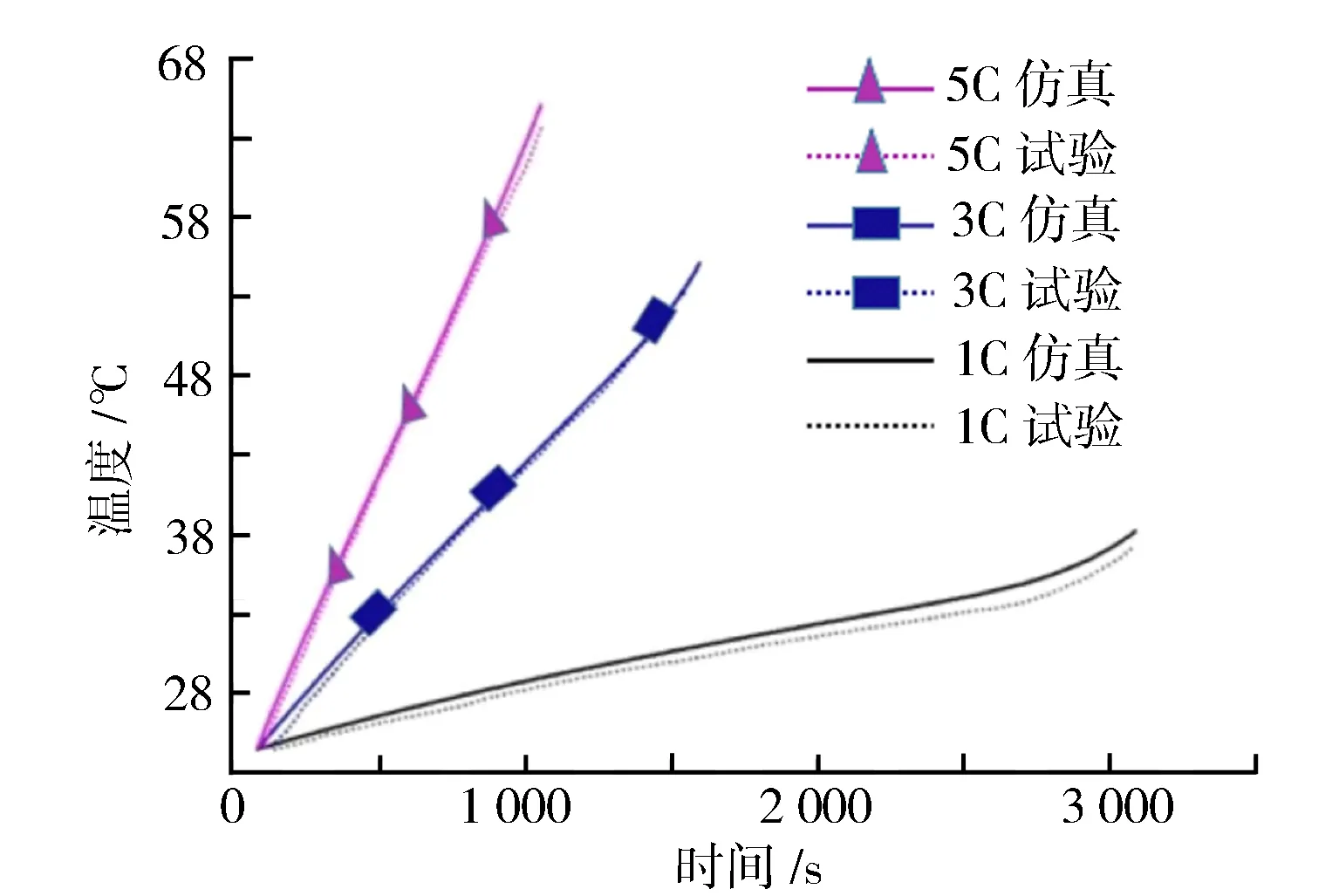

在不同放电倍率下,电芯计算值与试验值变化趋势相近(见图3),且误差最大不超过7%,达到工程仿真要求,证明了电芯仿真模型的可靠。

图3 电芯温度试验值与计算值

2 正交试验

正交试验是探究多水平多因素与指标之间关系的分析方法,通过部分因子试验代替全因子试验来降低试验次数,已在各领域中得到广泛运用。

选取完整的电池模组作为研究对象,该电池模组由5个单体电芯串联而成,电芯和冷却管道布置结构见图4。

图4 电池模组布置形式

在电池热传导计算过程中遵守三大守恒定律,其流固界面计算如式(2):

(Δ)=(-)。

(2)

式中:为冷板传热系数;为冷板温度;为冷却液温度;为流固界面传热系数。

参照表2模组冷却参数进行模型的搭建,依照电芯仿真模型对电池模组中电芯进行相同边界设置,电芯和冷板采用四面体网格,并且在流道内壁面进行多边界层处理,从而高效模拟冷却液的流动特性。设定初始环境温度为27 ℃,冷却液进口端面设为速率入口,其值为0.02 m/s,出口端面设为压力出口,为0 Pa,电芯放电倍率为3C,计算直到热平衡为止。

表2 电池模组材料热物性参数

水冷型电池包冷却流道截面宽度()和高度()、冷却液流速()和温度()对整个电池包热管理系统温度区间和温度场有着很大的影响,并且这4个参数对电池包冷却效果有着交互作用,为了达到最佳散热效果,对这4个可控试验因素进行正交试验,且每个可控试验因素有4个水平参数。

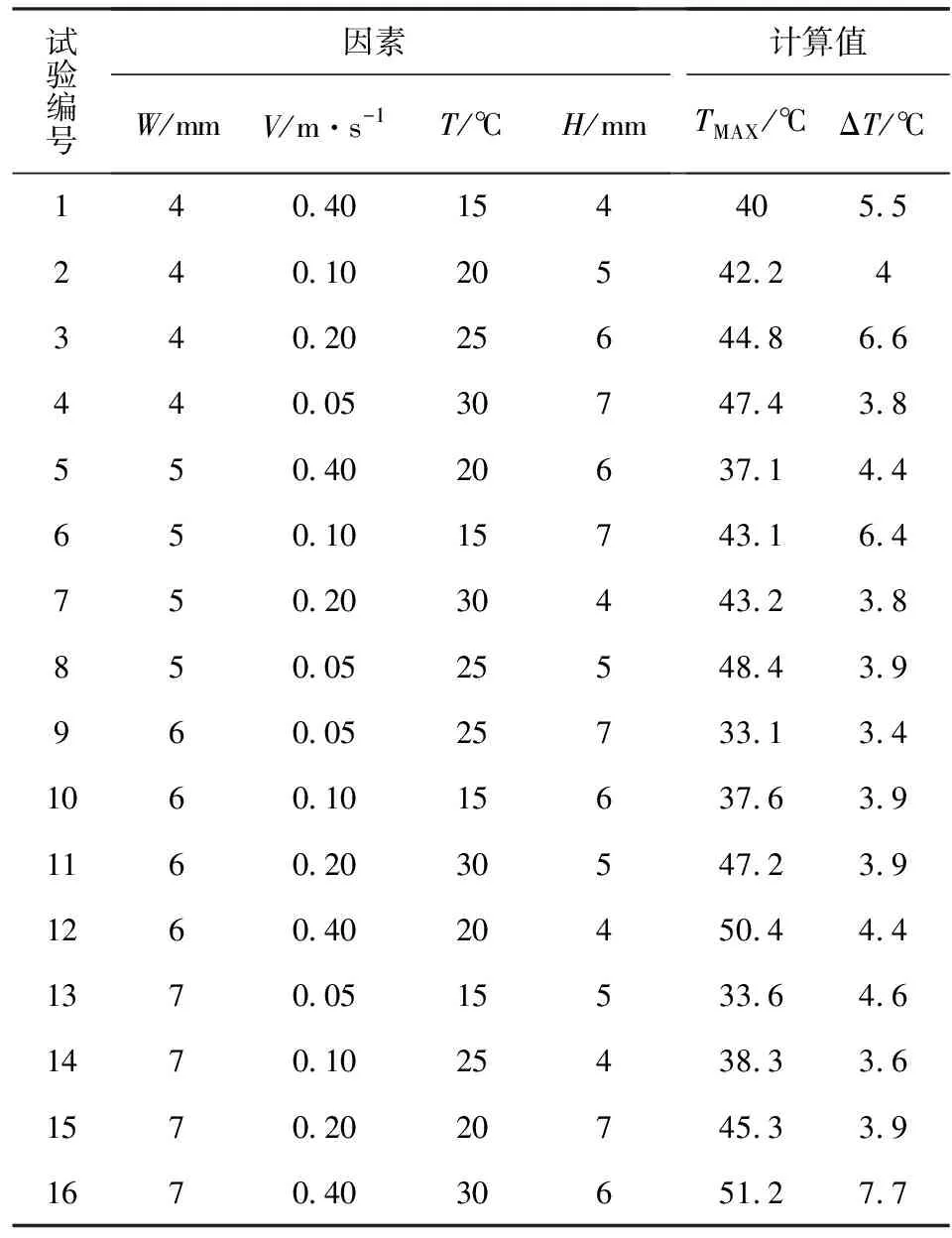

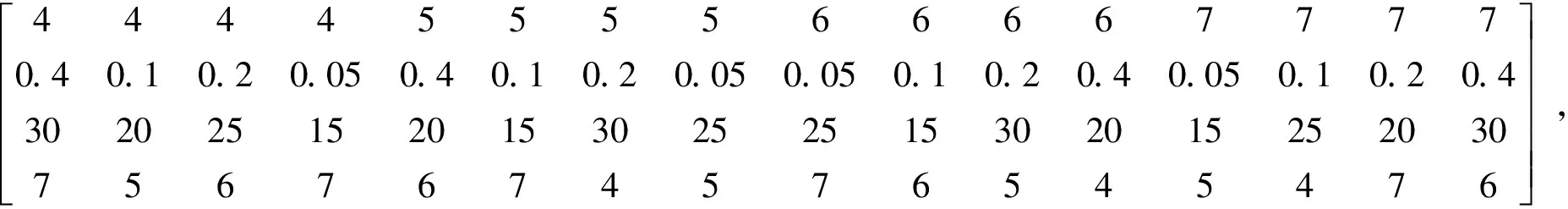

综合考虑高功率动力电池包体积能量密度、传热因素和整车冷却配置的限制,选取冷却流道宽度的4个水平分别为4,5,6,7 mm,流道高度的4个水平分别为4,5,6,7 mm,冷却液流速的4个水平分别为0.05,0.10,0.20,0.40 m/s,冷却液温度的4个水平分别为15,20,25,30 ℃。经正交计算可得到16种非劣组合方案(见表3)。

表3 L16(44)正交表

仿真得到的电池包最高温度和最大温差见表3。在16个组合方案中,试验号为9的电池组最高温度和最大温差数值最低,分别为33.1 ℃和3.4 ℃。

3 电池组模糊灰色关联分析

3.1 模糊灰色关联分析计算

为了找到最优组合方案,利用模糊灰色关联分析方法在电池模组放电过程中的各因素散热权重进行分析研究。模糊灰色关联分析法能降低正交试验方法在系统分析中的不足,且计算量小,利用少数样本计算出目标因素与结果的关联程度值。

1) 确定分析数列

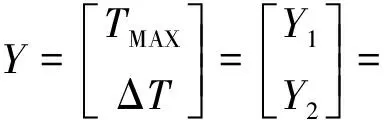

电池模组最高温度是评估电池组工作性能和安全性的关键指标。根据正交试验16个计算模型,分别将4个影响因素,,和作为比较数列(如式(3)),和Δ为参考数列和(如式(4))。

(3)

(4)

2) 量纲1处理

各因素量纲不统一,会使得计算结果出现偏差,因此对因素进行量纲1处理,见式(5)。

(5)

式中:()为量纲1处理后的数值。

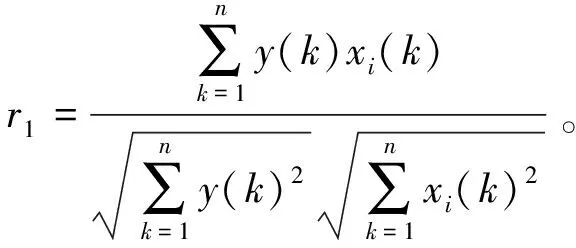

3) 计算模糊隶属度余弦值

(6)

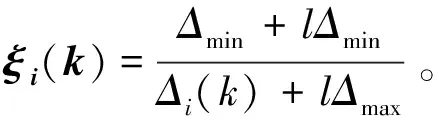

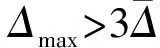

4) 计算灰色关联色度

(7)

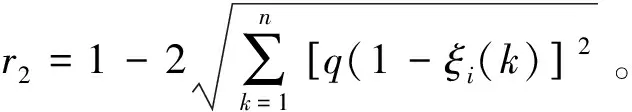

5) 计算欧式灰色关联度

引入欧式距离来提高结果的精度,如式(8):

(8)

式中:为各工况的权重系数。

6) 计算模糊灰色关联度

(9)

3.2 模糊灰色关联结果分析

灰色关联度分析结果、模糊隶属欧拉计算结果均与模糊灰色关联度分析结果相一致(见表4和表5)。对电池组影响最大的因素是冷却液温度,其次是冷却液流速。其原因是冷却液温度与电芯之间温差越大,热传导速率越快,单位时间内带走的热量也就越多。对Δ影响最大的因素是冷却液流速,其次是管道横截面高度。其原因是冷却液流速提高能加速冷却液与电芯的换热,而冷却管道横截面高度能增加与电芯的接触面积,从而增加辐射面,有利于降低电芯表面温度。相比于管道截面高度,截面宽度对电池组最高温度和最大温差影响最小,可以考虑减小电芯之间的间距,从而增加电池模组的单位体积能量。

表4 因素与TMAX关联度

表5 因素与ΔT关联度

3.3 模糊灰色关联结果检验

为了检验模糊灰色关联结果的可靠性,对冷却液温度和冷却液流速分别进行显著影响判定。将非判定4项因素进行合并以提高检验灵敏度,检验计算公式见式(10)。

(10)

式中:df为因素自由度;为因素方差。计算结果见表6。

表6 方差分析

利用式(10)计算出显著影响结果,为2.62,为3.12,查检验表可得(3,12)=2.61,和均大于2.61,即冷却液温度和冷却液流速分别为和Δ对应的显著影响因素,这与模糊灰色关联分析结果一致。

4 最佳组合方案的确定

4.1 极差分析

为了进一步确定最优解,分别对和Δ进行极差分析,利用极差来求解各因素对响应目标影响关系,结果见表7和表8。

表7 TMAX极差分析

表8 ΔT极差分析

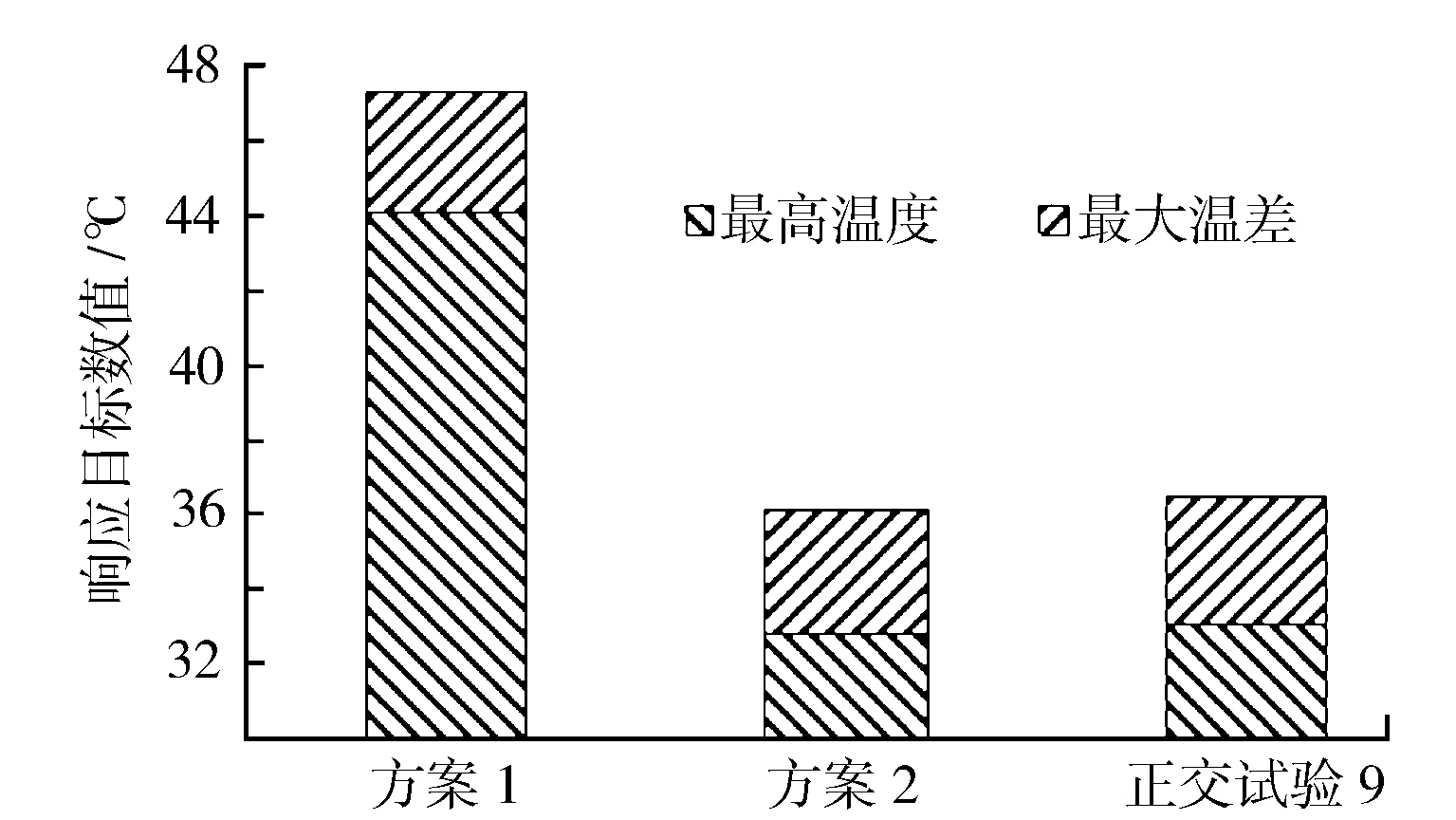

基于因素响应目标值极差分析结果,得到两组较优组合方案。为了判定最优组合方案,对其进行数值比较,考虑到电池模组最高温度和最大温差对其充放电具有相同影响,故将两项响应目标进行叠加分析,其结果见图5。较优方案2综合散热效果最好,为32.8 ℃,Δ为3.3 ℃。其次是正交试验9,而较优方案1综合散热效果最差。

图5 响应目标对比图

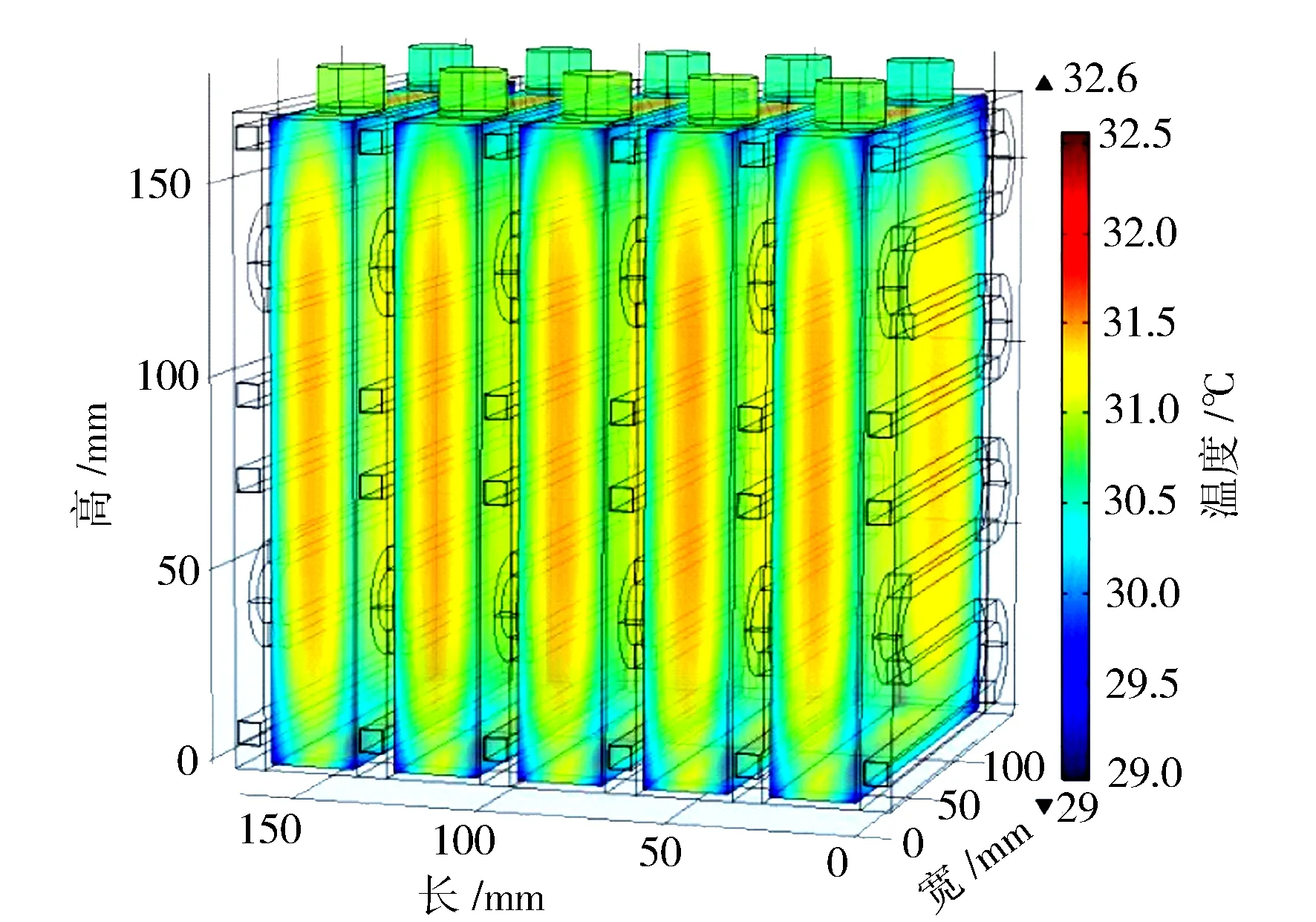

电芯最高温度分布在方形电芯端面中心处(见图6),温度到达了32.8 ℃,最低温度点在电芯的4个角附近,最大温差为3.3 ℃,低于正交试验方案9的最大温差3.4 ℃。综合分析可得,较优组合方案2从更广义的层面为全部组合的最优解。

图6 方案2温度云图

4.2 试验验证

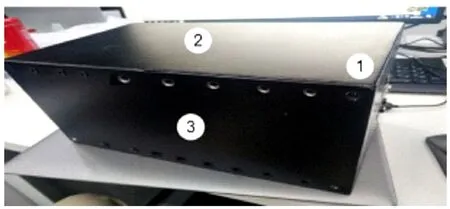

为了验证本次研究方案的准确性,对较优方案试制样件,整个动力电池包内部模组采用较优方案进行搭建(见图7)。3个测点如图标识所示,分别布置在冷板水管进口处、电芯中心和电芯上端面处,在高低温环境箱(相对湿度50%、101 kPa、27 ℃)内进行电池模组放电测试。

图7 试制样件外形

首先将电池充满电后静置在27 ℃的高低温环境试验箱内2 h,从而保证电芯模块温度与环境温度一致,然后打开水泵,让冷却液开始流动,同时以3C高倍率放电。记录测试点温度值,重复3次,取平均值。

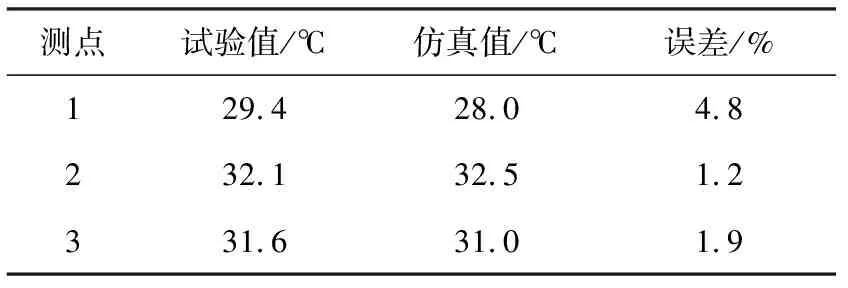

将计算结果与测试值进行比对分析(见表9),可知两者最大误差为4.8%,验证了较优组合方案计算的准确性。

表9 试验结果与计算结果对比

5 结束语

利用基于正交模型灰色关联算法,分析了液冷型动力电池组的冷却流道截面宽度和高度、冷却液流速和温度4个因素对电池模组散热性能影响,以找到该电池包最优结构组合方案。

设计了四因素-四水平的正交优化试验,在正交结果的基础上进行模糊灰色关联分析,得到各个因素与目标之间的关联度:和分别为电池组和Δ显著影响因素。

以冷却液温度和冷却液流速为优化核心因素,利用极差来求解各因素对响应目标影响关系,从而得到两组较优组合方案,并对较优方案进行仿真计算。将计算结果与正交试验中最佳组合方案9进行对比分析,结果显示较优组合方案2表现更佳,最大温差控制在3.3 ℃内,最高温度降到32.8 ℃。

搭建台架试验平台,对较优方案进行样件试制并完成台架试验,计算值与试验值吻合度较高,验证了较优组合方案的正确性,该研究方法可确定电池包各因素散热权重,并基于散热权重确定最佳组合。