柴油机进气门结构优化对燃烧特性的影响

2022-08-25简文铎张韦解礼兵孟丽苹李臻卓张翔宇

简文铎,张韦,解礼兵,孟丽苹,李臻卓,张翔宇

(昆明理工大学云南省内燃机重点试验室,云南 昆明 650500)

随着国内排放法规的日趋严格,发动机高效清洁燃烧成为研究热点。发动机进气系统、燃油喷射系统及燃烧室三者之间的相互匹配控制着发动机的缸内燃烧过程。缸内气流运动状态取决于进气流动特性,影响油气混合质量,进而影响发动机功率输出。进气过程中,发动机的气门结构、气门升程和配气相位均影响进气流动特性,提升缸内充量和有效组织缸内的气流运动能促进油气充分混合、优化缸内燃烧和降低排放。进气门作为进气系统的重要零件,其几何结构参数影响进入缸内气体的流向和流速,进而影响发动机缸内充量和气流运动状态,最终影响发动机燃烧性能。优化进气门结构,合理组织缸内气流运动,能改善油气混合、缸内燃烧和排放特性。

国内外研究者从发动机进气道、喷油参数及燃烧室结构优化等方面来改善缸内气流运动,提高油气混合质量,促进缸内燃料充分燃烧,降低污染物的排放。雷基林等通过数字化建模软件构建出螺旋气道数字化三维模型,分析了柴油机螺旋气道的关键几何结构对气道流通性能的影响。Zhang等通过可视化气道稳流试验研究气道-气缸的近壁面流动分布特性,并结合多目标优化方法对螺旋进气道的关键结构参数进行优化。基于台架试验数据,楼狄明等运用响应面法,构建了某柴油机瞬态过程喷油参数与性能的数学模型,基于此模型,采用遗传算法研究瞬态过程喷油参数对发动机的燃烧与排放的影响。Motlagh等以柴油-天然气发动机为研究对象,优化其喷油参数。研究发现:减小柴油机的第一次喷射量,使得缸内油气充分混合,能提高发动机的效率和最大压力升高率;喷雾锥角对混合气的形成、缸内燃烧过程和排放特性有很大影响。因此,优化喷射参数能改善缸内油气形成质量,提高发动机性能,降低污染物的排放。龚鑫瑞等利用CFD软件,开展了燃烧室结构参数对柴油机排放特性的影响研究,发现适当减小口径比、增大敞口角可以减少Soot与NO的排放。为了改善柴油机的燃烧特性,Yuan等提出了一种新型燃烧室结构,在压缩行程,缸内气流被上行的活塞压缩进入燃烧室,在燃烧室内形成涡流,这有益于柴油的混合和燃烧。上述研究主要集中在缸内气流运动对混合气形成、燃烧及排放的影响。进气门是进气系统的重要零件,对进入缸内的气流有导流作用,其结构参数对缸内混合气形成质量有很大影响,进而影响燃烧与排放性能。对进气门关键结构参数进行优化,可改善缸内油气混合质量。

本研究采用气道稳流试验、CFD数值模拟,结合正交试验设计方法,研究YN单螺旋进气道柴油机进气门的气门锥角、气门背锥角和气门背面圆弧半径3个关键结构参数对进气性能的影响,并通过试验设计方法优化原机气门结构,分析结构优化对缸内气流运动和缸内燃烧的影响,可为内燃机进气门结构优化设计提供理论指导。

1 气道稳流试验台搭建及模型构建

1.1 气道稳流试验台搭建

发动机气道稳流试验是研究和分析气道性能的重要手段。通过测量不同气门升程下的缸内流量系数和涡流比,可验证CFD计算结果。气道稳流试验为定压差(2.5 kPa)的试验,气道稳流试验台见图1。

图1 气道稳流试验台

试验中,通过流量系数和涡流比评价气道的进气性能,分别评估气道的进气流通性能和缸内涡流强度。在定压差2.5 kPa的稳流试验中,通过测量缸内的进气量与叶轮转速,根据以下公式计算出流量系数和涡流比。

流量系数计算公式为

(1)

式中:为实际进气质量流量;为理论进气质量流量。

涡流比计算公式为

(2)

式中:为叶轮叶片转速;为发动机转速。

1.2 CFD模型构建及验证

本研究选取YN单螺旋进气道柴油机为研究对象,发动机主要技术参数见表1。利用UG构建稳态和瞬态的三维实体模型,通过 CFD软件构建网格模型,网格划分的平均网格尺寸为0.625~5 mm,对气门、气门座关键部位进行固定网格加密,加密等级为2,网格总数为100万(见图2)。发动机试验台架见图3。

表1 发动机技术参数

图2 稳态和瞬态CFD网格模型

图3 发动机试验台架

在CFD稳流计算中,气体运动状态方程选择Redlich-Kwong,气体湍流模型选取RNG k-epsilon,稳流CFD计算的边界条件见表2。

表2 CFD稳流试验边界条件设置

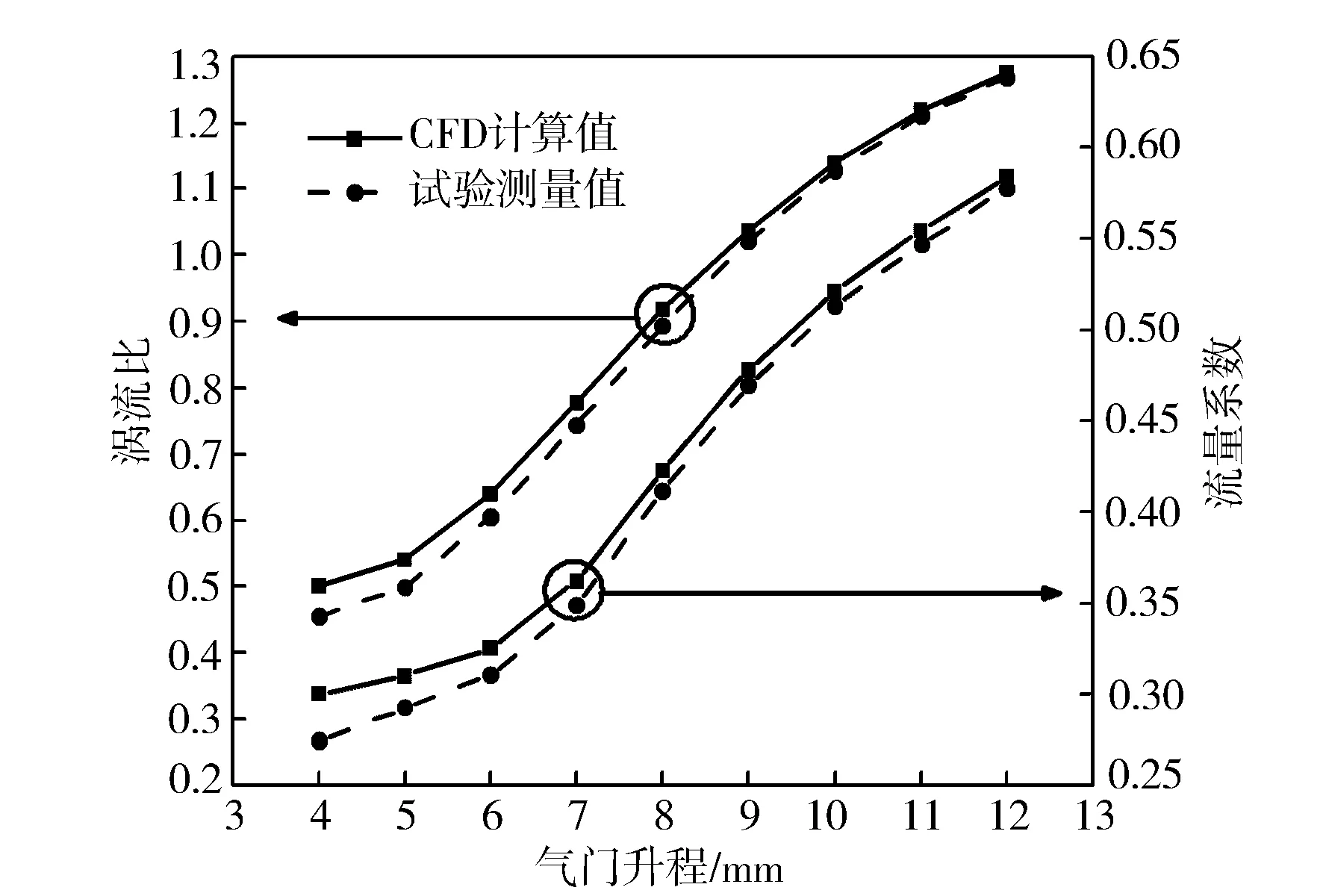

图4示出原机流量系数和涡流比的模拟值与试验值对比。从图4可见,模拟值与试验值的误差均在5%以内,表明稳流仿真结果与试验结果的一致性较好,所构建的CFD模型及边界条件可满足计算要求。

图4 涡流比与流量系数随气门升程的变化

选取2 000 r/min、100%负荷作为CFD瞬态计算的工况。CFD模型的基础网格大小为4 mm,对气缸区域进行自适应网格加密,对气门、气门座等区域采用固定网格加密。进排气门升程曲线见图5,计算初始条件根据表3进行设置,相关子模型的选择见表4。

图5 进排气门升程曲线

表3 初始条件参数及数值

表4 CFD子模型

图6示出发动机的缸内压力和进气质量流量的计算值与试验测量值对比。由图可见,各组曲线一致性较好,表明所构建的CFD瞬态模型、设置的初始条件及选择的子模型均满足计算要求。

图6 CFD瞬态模型验证

2 气门结构优化

2.1 气门关键结构参数对进气性能的影响

进气门主要由2个部分构成:气门杆与气门圆盘,其主要结构参数有气门锥角、气门背锥角、气门背面圆弧半径和气门盘半径等,结构参数见图7。

图7 气门结构参数示意

本研究选取气门锥角、气门背锥角和气门背面圆弧半径3个关键结构参数,研究气门结构参数对进气性能的影响。分别选取气门锥角40°,45°和50°,气门背锥角22°,27° 和32°,气门背面圆弧8 mm,12 mm和16 mm开展研究,并通过试验设计方法优化原机气门结构。

图8示出了气门锥角对流量系数和涡流比的影响。由图8可见,气门锥角减小,气体流通面积变大,气体流动阻力减小,故流量系数和涡流比值随着气门锥角的减小而增加,当气门锥角为35°时,流量系数和涡流比提升最大。

图8 涡流比与流量系数随气门锥角的变化

图9示出了气门背锥角对流量系数和涡流比的影响。由图9可见,气门背锥角对进气性能的影响较小,中高气门升程下,当气门背锥角减小为22°时,涡流比有所提升,但相比气门锥角的影响,增幅较小。

图9 涡流比与流量系数随气门背锥角的变化

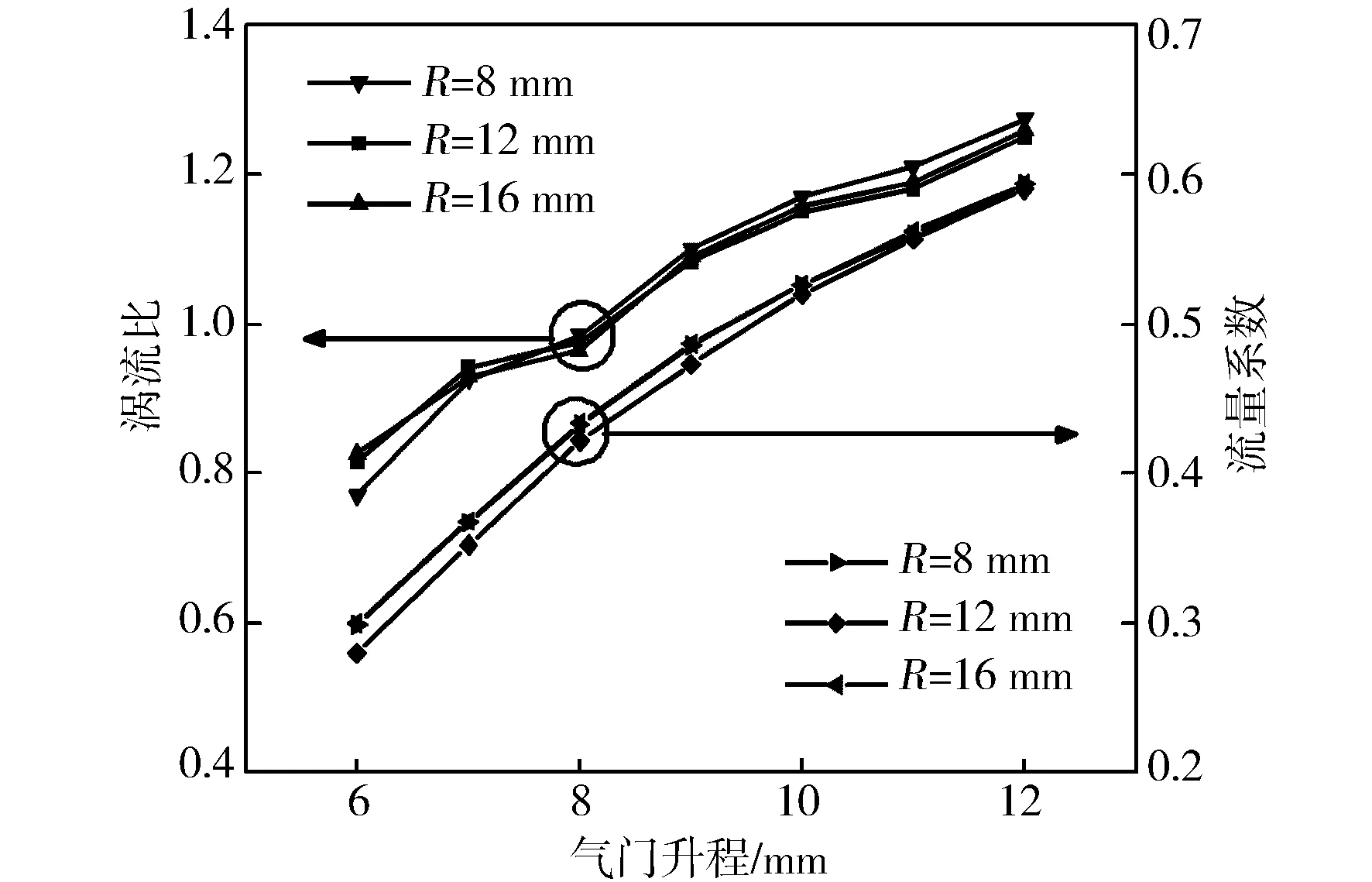

图10示出了气门背面圆弧半径对流量系数和涡流比的影响。气门背面圆弧是连接气门杆与气门背锥角的过渡圆弧,对进气具有一定的导流作用。中高气门升程下,气门背面圆弧半径为8 mm和16 mm时,流量系数均有提升,随着气门升程增加,流量系数增幅变缓。高气门升程下,气门背面圆弧为8 mm时,涡流比有提升,其影响程度介于气门锥角和气门背锥角之间。

图10 涡流比与流量系数随气门背面圆弧半径的变化

2.2 气门结构参数正交试验

原机气门锥角为40°,气门背锥角为27°,气门背面圆弧半径为12 mm。根据上述研究,选取各因素的三个水平开展正交试验研究:为35°,40°,45°;为22°,27°,32°;为8 mm,12 mm,16 mm。试验方案见表5。将各因素依次命名为(气门锥角)、(气门背锥角)、(气门背面圆弧半径),1为流量系数,2为涡流比。

表5 L9(33)正交试验方案及结果

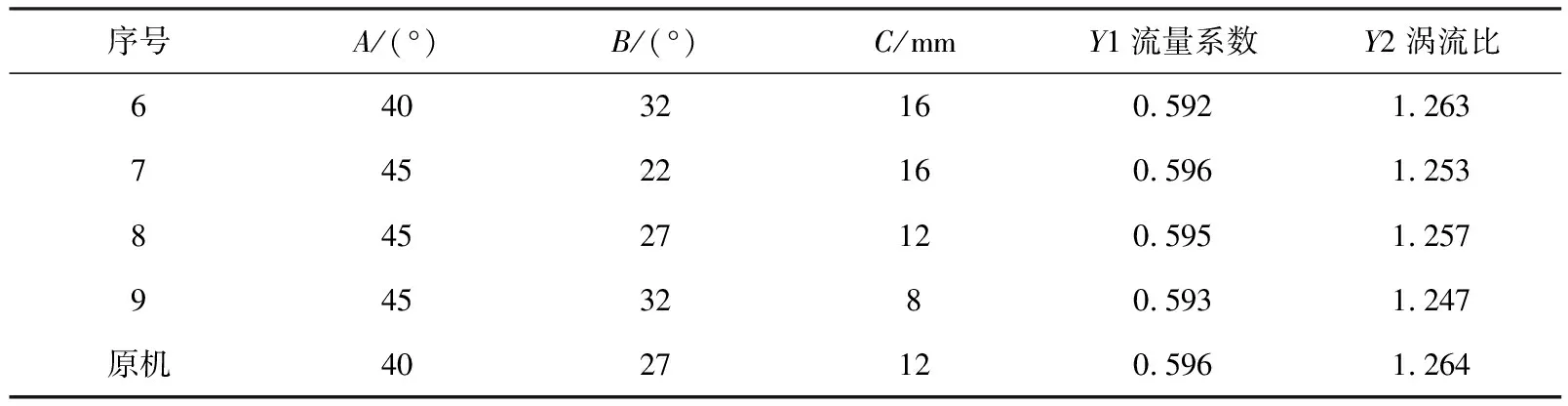

续表

正交试验结果的数据分析见表6。表6中表示各因素水平值相同下对应指标的总和,表示对应的平均值。

表6 L9(33)正交试验结果数据分析

依据公式=max(-),分析各因素对进气性能影响的程度。对于流量系数,=0.004,=0.005,=0.001。因此,各因素对流量系数的影响由大到小依次为气门背锥角,气门锥角,气门背面圆弧半径。111气门结构组合(为35°,为22°,为8 mm)可以得到较优的进气流量系数,相比原机,该组合下流量系数最大增幅不超过1%,因为对进气性能的影响很小,故不对该组合展开后续研究。

对于涡流比,=0.032,=0.009,=0.001。因此,各因素对涡流比的影响由大到小依次为气门锥角,气门背锥角,气门背面圆弧半径。222气门结构组合(为35°,为27°,为16 mm)可以得到较优的涡流比,以此为优化模型。优化模型与原机的CFD稳态计算结果见图11,气门结构草图和实体模型见图12。

图11 原机与优化模型的流量系数和涡流比对比

图12 原机、优化模型的气门结构草图与实体模型

3 基于优化模型的缸内流场和燃烧研究

3.1 气门结构优化对缸内流场的影响

构建气道-气门-气缸-燃烧室CFD模型,计算进气-压缩过程。原机与优化模型的缸内进气量、涡流比和湍动能计算结果见图13与图14。比较得出,优化原机气门结构,在进气量小幅提升的情况下,可使涡流比明显增大。涡流比增大有利于组织缸内的气流运动,减少缸内的湍流运动,这有益于缸内涡流的形成。

图13 原机与优化模型的涡流比和进气量

图14 原机与优化模型的缸内湍动能

选取-180°曲轴转角(进气下止点)和0°曲轴转角(压缩上止点)时刻进行缸内流场分析,切片位置见图15。原机与优化模型缸内和燃烧室的速度矢量切片图见图16和图17。与原机相比,在进气下止点,优化模型的速度场分布均匀,气门结构的优化有效组织了缸内的气流运动,缸内局部涡团减小,湍动能下降,进而改善了缸内的涡流运动;在压缩上止点,优化模型的平均流速高,说明气门结构优化减小了进气阻力和进气能量损失。优化模型的涡心更靠近气缸中心,可促进缸内油气均匀混合。

图15 进气下止点和压缩上止点的切片位置

图16 进气下止点缸内X、Y流场切片

图17 压缩上止点缸内Z1、燃烧室Z2流场切片

3.2 气门结构优化对缸内燃烧的影响

在2 000 r/min、100%负荷工况,单缸循环喷油量54 mg/cyc下,计算原机与优化模型从进气到排气4个冲程的CFD瞬态过程,分析气门结构优化对缸内燃烧与排放的影响,计算结果见图18和图19。由图18可见,相比原机,优化模型的进气性能较好,进气涡流的增加可有效组织缸内的气流运动,改善油气混合质量,促进燃料充分燃烧。这使得优化模型的缸内瞬时放热率略有提升,累计放热量增多。由图19可见,相比原机,气门结构优化后,缸内油气混合更加均匀,燃料完全燃烧,缸内温度升高,使得NO的排放有所增加,相反,Soot的排放减少,二者变化呈treat-off关系。

图18 原机与优化模型的放热率和累计放热量

图19 原机与优化模型的排放对比

4 结论

a) 气门锥角对进气性能的影响最显著,其次是气门背锥角和气门背面圆弧半径;

b) 对3个关键气门结构进行正交试验,得到优化模型(为35°,为27°,为16 mm);相比原机,优化模型在缸内进气量小幅提升的情况下,可实现涡流比明显增加;

c) 优化原机气门结构,能有效组织缸内的气流运动,促进油气充分混合,有益于改善缸内的燃烧和排放;相比原机,优化模型燃烧后的缸内放热量增加,Soot排放减少,NO排放略有增加。