高空作业平台发动机隔振设计与振动分析

2022-08-24钟爱平郑继平李希平

钟爱平,郑继平,宋 曦,李希平

(湖南星邦智能装备股份有限公司,湖南长沙 410600)

0 引言

高空作业平台是一种将人送到高空进行作业的工具,是服务于各个行业高空作业、设备安装、检修等可移动性高空作业的设备,作为工程机械领域的一个重要组成部分,广泛应用于船舶、建筑、市政建设、消防、港口货运等行业的高空作业。高空作业平台包括站立平台、底架、可旋转的转台和可随转台伸缩的臂架,一般是人站在站立平台上进行操作,根据需要做各个动作,然后进行需要的作业。随着国家《无脚手架安装作业技术装备与产业化开发》的重大项目的实施,极大提升了高空作业平台的影响力。高空作业平台按驱动形式可分为柴油驱动式、电动式和柴电混动式,其中柴油驱动式和柴电混动式高空作业平台都安装柴油发动机。高空作业平台采用的发动机为四冲程多缸发动机,工作循环中的爆破冲程会引起发动机体的剧烈振动。发动机的振动通过工作平台的机体结构传递到工作平台,如果发动机振动太大,将直接影响车辆的工作性能、寿命,以及人的舒适性、操作感及疲劳感。因此,必须采取有效的减振措施以消减发动机的各种抖动,使其不传或少传到车架和外部环境中去。为了减少发动机振动对工作平台的影响,必须对发动机安装结构进行隔振设计。

1 发动机安装形式

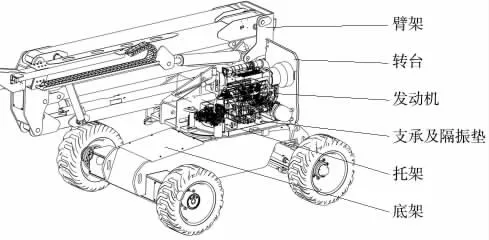

高空作业平台使用的发动机一般是安装在上装即转台上,发动机及附属件用一个可绕固定轴旋转的托架托起,发动机通过托架将振动传递到转台上及整个机器上,再传递到操作者,如图1 所示。

图1 发动机安装形式

2 隔振设计

当外部激振力与机械系统的某阶固有频率相差在5%范围内时,系统便会发生共振;当发动机运行时的频率与机架结构的固有频率相隔很接近时,便会引发共振。隔振分为主动隔振和被动隔振。无论是主动隔振还是被动隔振,一般被理解为在机械系统与“基体”之间安置些弹性垫,以减缓振动由机械系统向“基体”方向或由“基体”向机械系统方向的传递。经分析发现,发动机既是振动源,又是隔振对象。

高空作业平台一般采用的发动机是直列四缸发动机,其主要激励源可能来源于3 个方面:①活塞连杆等往复运动部件的往复惯性力;②曲轴飞轮等旋转部件上不平衡质量引起的离心惯性力;③燃气压力。所有活塞式发动机都会由于燃烧气体和往复运动的部件产生振动,其中,有些振动发生在发动机结构内部,可以由发动机结构自身的反作用力抵消或平衡掉;有些振动会导致发动机整体作为一个刚性体进行运动,进而对发动机悬置系统产生振动力;有些振动过大会使零部件振动疲劳、损坏,使驾驶员可感不舒服等。高空作业平台作业中发动机的振动是主要的,路面的激励是次要的,因此,需要有效隔离发动机的振动传递到车架上,发动机隔振设计必须能将这些振动与车辆或机器结构隔离开。

发动机均匀点火的脉动频率f=N×n/30C,其中n 为气缸数,N 为曲轴转速,C 为冲程。不平衡旋转质量和往复运动质量引起的激振频率为f′=Q×N/60,Q 为比例系数,对于一阶不平衡力,Q=1,二阶不平衡力Q=2。

为了使发动机悬置系统的分析最简化,一般将支承发动机的结构视为一个具有无限大质量和无限大刚度的刚性体,用最简单的矩阵分析法来估计发动机隔振系统的性能。在每个悬置点,动力传递系统和其支承之间的隔振装置都被分别建模为1个弹簧/阻尼系统,在空间3 个方向上都具有刚度、阻尼属性。经过这样简化处理后,发动机悬置系统对发动机传递到车体的隔振效果,取决于发动机振动频率与发动机悬置系统固有频率之间的关系。发动机悬置系统的隔振效果通常用术语“传递率”或是“隔振系数”。对于一个简单的系统,传递率和输入频率、固有频率之比之间的理论关系如图2 所示。图2 中,力传递率=反作用力/激振力,频率比=激振力或发火频率/固有频率。

图2 频率比与传递率

从图2 可以看出,随着发动机转速的增加,悬置系统的振动输入频率随之增加,频率比也随之增加,传递率可随着发动机转速增加而降低(隔振改善)。因此,发动机悬置系统的设计中,怠速转速是关键的转速,也是隔振最需要考虑的。对于阻尼系数为0.2 的典型橡胶垫隔垫,依图2 所示的传递率与频率比的关系,频率比为2 便可满足系统对振动传递率的要求。因此,一般取隔振系数0.25,则频率为

在工程机械行业,四点悬置比较常用。一般在设计中,通过计算需求的刚度和隔振率,选择合适的隔振垫,再通过测试验证是否满足要求。确定发动机总成重心计算刚度k,选择隔振垫。悬置的功能除隔振,还要支承发动机的重量,需要一定的刚度。通常对发动机悬置的要求是:①支承发动机及附属件的重量,在各支承上的载荷应有合理的分配;②发动机工作时,整机的不能产生共振;③在整车停车瞬间或是其他外界负荷作用下,发动机本身不应有太大的位移;④悬置部件应有足够的使用寿命。

一般地,发动机及附属件是确定的,即隔振垫以上的重量是确定的,例如总重量G=333 kg,发动机怠速转速v=1600 r/min。

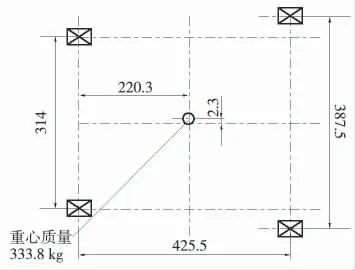

重心分布如图3 所示,则发动机激振源频率ω=1600/60×2π=167.4 rad/s,则需要的总刚度K=1/N·2m·ω2=0.25×333.8×167.42=2338 N/mm。

图3 重心分布

因为四点支承因空间受限,往往是不完全对称分布,因此4 个悬置点的刚度分别为:K1=K2=2338×220.3/(425.5×2)=605 N/mm,K3=K4=2338×205.2(/425.5×2)=564 N/mm。

确定受力载荷。根据重心分布坐标关系,就可求出每个悬置点所受的力。

悬置点1、悬置点2 受力为F1、F2:F1=F2=172.8/2=87 kg。悬置点3、悬置点4 受力为F3、F4:F3=F4=160.9/2=81 kg。

最后,隔振垫厂家都会提供相应型号的刚度和承重值,根据设计需要的刚度和承重就可以选择相应的隔振垫型号。

3 发动机的振动测试

测试条件:机器各动作调试正常,测试部件结构完整。

测试工况:发动机怠速,1600 r/min。

测试仪器:加速度传感器Dytran7503D1、Dytran7503D3,规格0~1000 Hz,量程2g/10g。

标定状态:整机静止,发动机熄火。

测点分布在发动机机体的左侧面、右侧面、前面、后面的4 个支承点,同时测量隔振前和隔振后的加速度,如图4 所示,测试结果见表1。表1中,x 为前进方向,y为左右方向,z 为上下方向。

图4 发动机悬置机构测点分布

表1 各工况下各方向的隔振率

由以上结果可得出隔振率与设计要求是相符合的。

4 结论

选择合适的频率比和传递率进行设计,可以有效隔振。设定合适的怠速转速,可以避开共振区间。根据结构允许的空间大小,合理设计发动机的4 个支承点位置,尽可能均匀分布,根据重心分布计算每一个隔振垫的刚度就可以实现系统隔振设计。发动机的隔振是每一个发动机动力机械都需要解决的问题,也是影响机械的可靠性、舒适性的重要因素,在设计优化时需要多次测试论证。