充液弯管固有频率试验与计算分析

2013-11-19侯文松陈志英邱明星刘中华

侯文松,陈志英,邱明星,2,刘中华

(1.北京航空航天大学能源与动力工程学院,北京100191;2.中航工业沈阳发动机设计研究所,沈阳110015)

0 引言

航空发动机管路断裂故障率高,而引起外部管路断裂的原因主要包括加工、装配、温度和振动等,其中振动是主要原因[1-4]。因此,对管路固有频率的分析调整,使其最大限度避免共振显得尤为重要[5]。目前,国内对发动机数字化管路敷设和调频一般不考虑充液的影响,而且研究方法主要集中在通过调整管路自身参数进行数值仿真计算,最终得到影响发动机管路振动固有频率的参数及变化规律[6]。数值仿真模拟一般都会对模型进行一定的简化,其结果的准确性需要大量试验去进一步验证[7]。

本文基于航空发动机管路振动故障的影响因素,对2种材料L型发动机弯管进行自由状态下的固有频率试验测定和分析,得到了管路材料、直径以及流体质量对充液弯管固有频率的影响规律[8-10],为发动机数字化管路敷设设计提供一定的依据。

1 管路试验内容、条件及方法

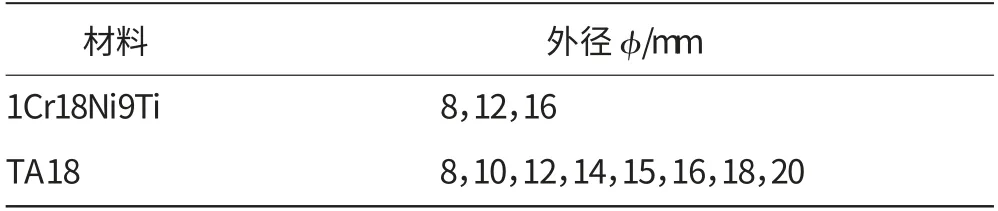

(1)试验内容。该管路在自由态下对L型弯管固有频率进行测定。

(2)试验条件。试验选用1Cr18Ni9Ti和TA18合金的L型发动机管路,见表1,每根管路总长度为1000mm,长宽比为2:1(如图1所示),壁厚为1mm,转弯角度为90°。在20℃静态下,1Cr18Ni9Ti合金的密度为7.9g/cm3,弹性模量为184GPa,泊松比为0.3;TA18合金的密度为4.47 g/cm3,弹性模量为96GPa,泊松比为0.39。

表1 L型管路型号

图1 L型弯管UG模型

(3)试验方法。采用锤击法分别对充入燃油和滑油的弯管进行自由态固有频率的测定。试验在20℃静态下,所用燃油密度为0.8g/cm3;滑油密度为0.9g/cm3。试验数据采用表图结合的方式进行处理,并用多项式趋势线对表格数据进行拟合来反映其变化规律。

2 管路材料、直径和流体密度对L型弯管固有频率的影响

2.1 管路材料对固有频率的影响

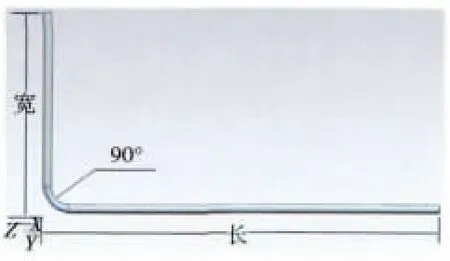

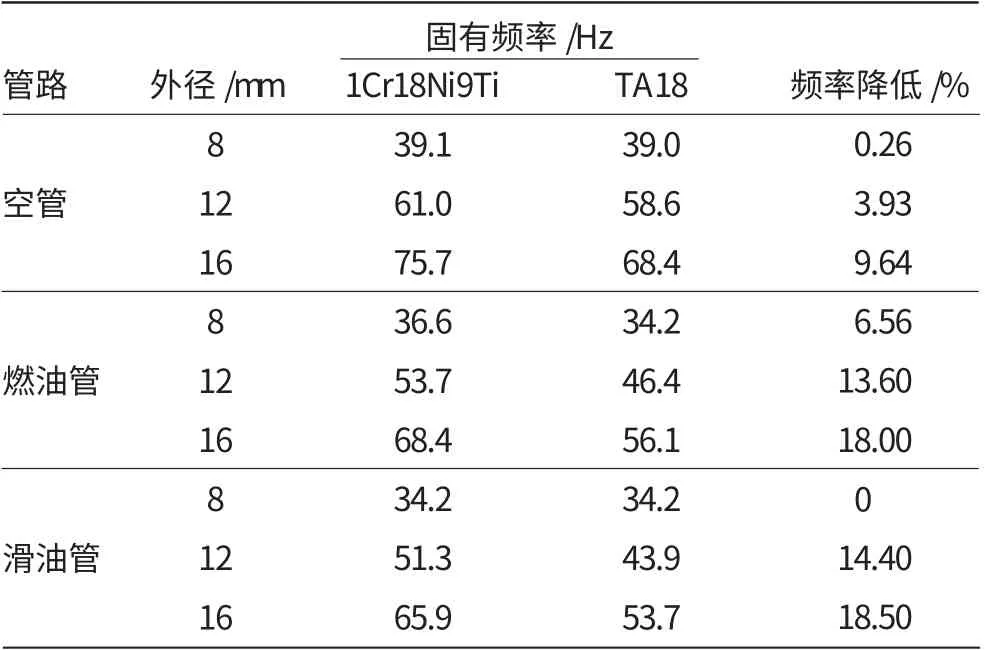

航空发动机的管路复杂多样,而燃油管、滑油管和气管数量最多。所用材料大多为钢管,有些特殊部位采用钛管,2种材料性质不同,因此对管路固有频率的影响也不同,见表2。

表2 2种材料弯管的1阶固有频率

从表2中数据可见,在相同直径充入相同液体时,充液管路固有频率随管路材料的不同而变化显著,这种变化趋势如图2所示。

在3种充液状态下,TA18合金各种直径的管路固有频率明显低于相同直径的1Cr18Ni9Ti合金的管路固有频率。其中空管固有频率下降为0.26%~9.64%,燃油管固有频率下降为6.56%~18.0%,滑油管下降为0~18.5%。充入液体密度越大,弯管直径越大,TA18弯管比1Cr18Ni9Ti弯管固有频率下降多。

图2 材料不同1阶固有频率变化趋势

2.2 管路直径对固有频率的影响

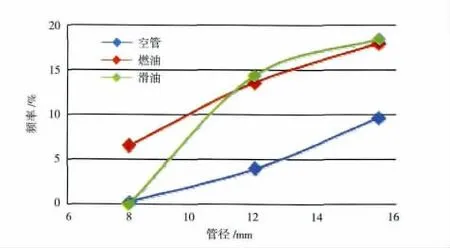

充液弯管固有频率受弯管自身直径变化的影响[6]。通过对不同直径充液管路固有频率的测定试验,见表3,得到直径对充液管路固有频率的影响规律,如图3、4所示。

表3 不同直径弯管的1阶固有频率

图3 不同直径1Cr18Ni9Ti合金管路1阶固有频率变化趋势

从图3、4中可见,2种材料的管路在空管、充燃油、充滑油3种状态下,L型弯管1阶固有频率均随管路直径的增大而增大,并且均有1个近似斜率。其中,1Cr18Ni9Ti合金管路的固有频率在空管时为4.6Hz,充燃油时为4.0Hz,充滑油时为4.0Hz;TA18在空管时为3.5Hz,充燃油时为2.6Hz,充滑油时为1.6Hz。管路材料密度越大,充入液体的质量越小,弯管直径的变化对固有频率的影响程度越大。

图4 不同直径TA18合金管路1阶固有频率变化趋势

2.3 流体密度对固有频率的影响

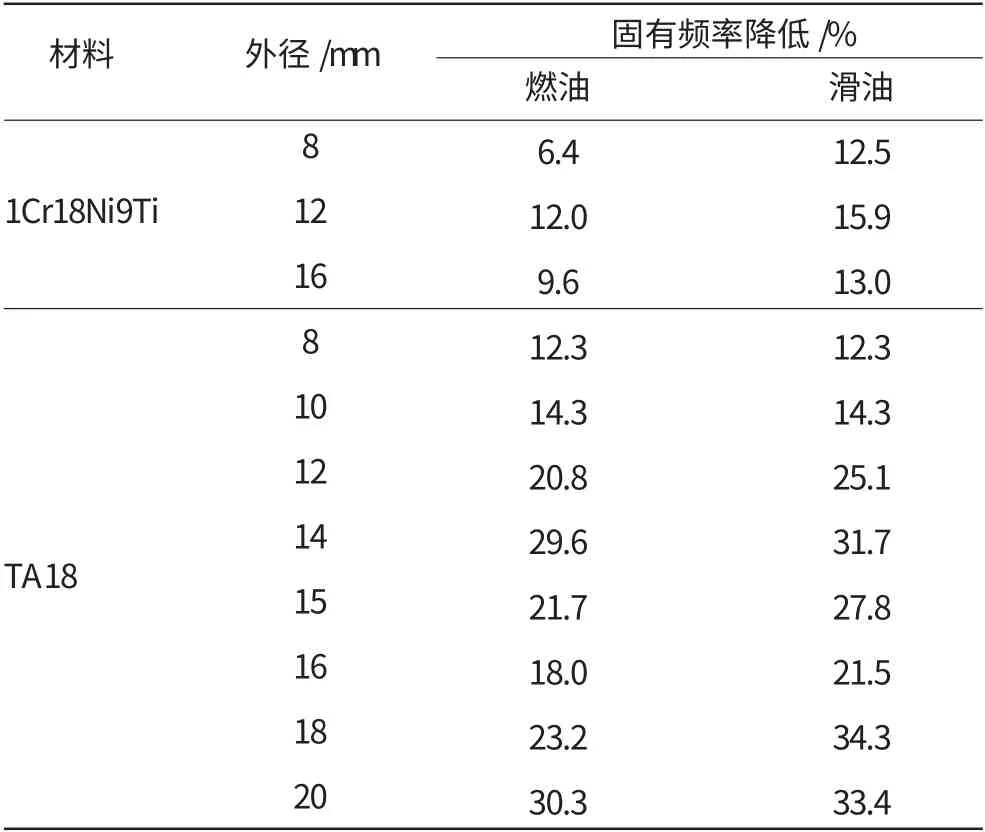

航空发动机管路由于功能不同,管路内流体也不同,其中最典型的是气管、燃油管和滑油管。对同1种材料和直径的管路,由于流体介质的不同,其固有频率也有很大差别[7]。不同流体对充液管路固有频率的影响规律见表4。由于受试验条件的限制,所以在这里把常温、常压下的空气管作为参考,分析和比较管内分别为燃油和滑油时,充液管路固有频率的变化规律,如图5、6所示。

表4 不同流体质量1阶固有频率变化

图5 不同流体时1Cr18Ni9Ti合金管路1阶固有频率变化

图6 不同流体时TA18合金管路1阶固有频率变化

从图5、6中可见,对于同一材料同一直径的弯管,充入燃油和滑油后,管路固有频率均较空管时下降,液体密度越大,固有频率下降越多。充入燃油后,1Cr18Ni9Ti弯管固有频率下降6.39%~12.0%,TA18下降12.3%~30.3%;充入滑油后,1Cr18Ni9Ti弯管固有频率下降12.5%~15.9%,TA18下降12.3%~34.3%。在同一直径下,充液对TA18合金弯管固有频率的影响比对1Cr18Ni9Ti合金弯管固有频率的影响大;而对于同一种材料,管路直径越大,充液后固有频率相比空管时下降越多。

3 充液对弯管高阶固有频率的影响

通过对弯管固有频率试验数据分析,得到在不同充液状态下的高阶固有频率变化曲线,并与1阶固有频率变化趋势进行对比。以直径为18mm的TA18合金弯管前5阶固有频率为例,见表5,并如图7、8所示。

表5 TA18-18高阶固有频率变化 Hz

图7 TA18-18合金弯管高阶固有频率变化

图8 TA18-18合金弯管燃油、滑油高阶固有频率降幅

从图7、8中可见,充入燃油和滑油后,TA18-18合金弯管前5阶固有频率比空管时均下降。充入燃油后,弯管固有频率比空管时下降区域为23.2%~29.2%,滑油下降区域为26.6%~34.3%,下降幅度均稳定在1个区域内。其他弯管试验数据采用相同处理方法得到相近的结果。由此可见,对某一具体L型弯管,其充液后的固有频率受到管路材料、直径和液体质量的影响,影响程度与固有频率阶次无关。

4 理论计算

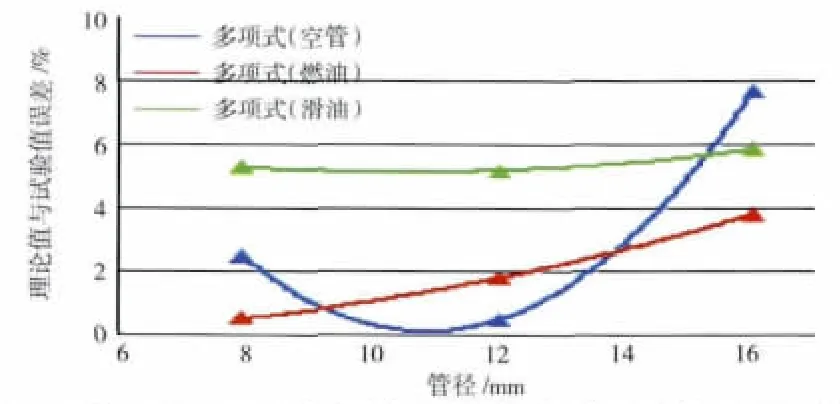

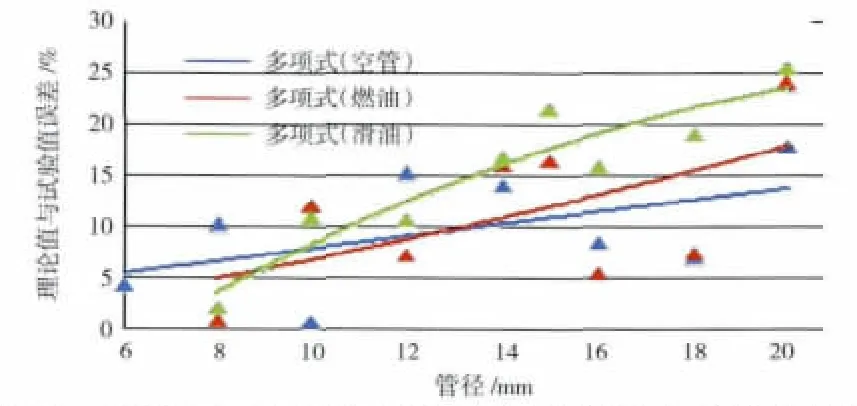

由于航空发动机管路巨大繁杂的试验量,需要找到1种快速可靠的仿真计算方法,本文采用ANSYS软件进行模拟和计算。通过有限元模拟与试验结果对比分析,并考虑到实体单元建模的复杂性,最终确定采用简单易用的管单元建模(如图9所示)来进行充液管路固有频率的计算和分析。理论值与试验值的对比结果见表5、6,并如图10、11所示。

图9 管单元有限元模型

表5 L型弯管的1阶固有频率理论值

从图10、11中可见,随着直径的增加,2种材料的空管、燃油管、滑油管的1阶固有频率理论值与试验值的误差会加大,其中,1Cr18Ni9Ti合金弯管固有频率的误差维持在7%以内,TA18合金弯管固有频率的误差从2%一直加大到了25%,且流体质量越大,对理论值误差的影响越大。对于高阶固有频率,以弯管TA18-18合金弯管的前5阶固有频率来分析。

表6 L型弯管1阶固有频率理论值与试验值误差

图10 1Cr18Ni9Ti合金弯管1阶固有频率理论与试验值误差

图11 TA18合金弯管1阶固有频率理论与试验值误差

TA18-18合金弯管的前5阶固有频率管单元计算值、理论值与试验值误差分别见表7、8,其误差变化如图12所示。

表7 TA18-18合金弯管高阶固有频率理论值 Hz

表8 TA18-18合金弯管高阶固有频率理论与试验值误差%

图12 TA18-18高阶固有频率理论与试验值误差

从表8和图12中可见,随着频率阶次的增加,在空管、充入燃油、充入滑油3种状态下,管单元计算值与试验值的误差都在逐渐减小。

随机抽取TA18-15合金弯管进行UG3维空管建模[11],采用实体单元进行有限元计算,其结果与试验结果对比:管单元前5阶平均误差为7.29%,而实体单元仅为2.91%,理论值与试验值误差进一步缩小,说明管单元建模不考虑弯管转弯处的影响,而影响其误差的主要原因在于弯管处的拉伸变形。

理论和试验的结果对比表明,管单元模拟方法简便快捷,尤其适用于试验量大,管路众多的情况,而在管路转弯处变形不明显的情况下,采用管单元方法能在保证精度的前提下大大提高工作效率。

5 结论

(1)试验结果表明,充液弯管固有频率受弯管材料、直径和液体密度影响。管路材料密度越大,直径越大,弯管固有频率越高,而充入液体密度越大,弯管固有则频率越低。

(2)对某一具体L型弯管,其充液后的固有频率受到管路材料、直径和液体质量的影响,影响程度与固有频率阶次无关。

(3)总结出有限元计算方法中管单元法的适用性和误差范围,在满足精度要求的前提下,管单元法适用于试验量大,且弯管处变形小的管路固有频率的计算,可以大幅度减小工作量。

(4)为了完善多种条件对航空发动机管路固有频率的影响规律,还需要做其他大量对比试验才能得出更丰富的结论,并建立起航空发动机管路固有频率受多种参数影响结果的数据库,也才能对航空发动机管路工程应用提供更多更完善的依据。

[1]王国鹏,万利,周杨娜.航空发动机管路振动故障研究[J].振动工程学报,2008,21(增刊1):191-194.WANG Guopeng,WAN Li,ZHOU Yangna.Vibration failure of the aero-engine tube[J].Journal of Vibration Engineering,2008,21(Supp1):191-194.(in Chinese)

[2]Barry L S.The importance of engine external health[C]//the 7 international symposium on transpoa phenomena and dynamws of rotating machinery (Volume A),USA :Hawaii,1998:572-580.

[3]陈志英,唐文哲.管路系统计算机辅助设计方法研究[J].航空动力学报,2001,16(2):182-184.CHEN Zhiying,TANG Wenzhe.Study on CAD method for aeroengine pipeline system [J].Journal of Aerospace Power,2001,16(2):182-184.(in Chinese)

[4]梁向东.管路内残余气体对管路振动的影响分析与实验研究[J].噪声与振动控制,2010,4(2):28-29.LIANG Xiangdong.Analysis and experiment research of pipe vibration caused by residual air in the pipe[J].Noise and Vibration Control,2010,4(2):28-29.(in Chinese)

[5]任建亭,姜节胜.输流管道系统振动研究进展[J].力学进展,2003,33(3):313-320.REN Jianting,JIANG Jiesheng.Advances and trends on vibration of pipes conveying fluid [J].Advances in Mechanics,2003,33(3):313-320.(in Chinese)

[6]姜洪源,董春芳,敖宏瑞,等.航空发动机用金属橡胶隔振器动静态性能的研究[J].航空学报,2004,25(2):140-142.JIANG Hongyuan,DONG Chunfang,AO Hongrui,et al.Research on dynamic and static characteristics of metal rubber isolator used in aero-engine [J].Acta Aeronautica et Astronautica Sinica,2004,25(2):140-142.(in Chinese)

[7]贾志刚,陈志英.基于参数化的航空发动机管路调频方法研究[J].航空发动机,2008,34(4):34-37.JIA Zhigang,CHEN Zhiying.Investigation of frequency modulation for aeroengine pipeline based on parameterization[J].Aeroengine,2008,34(4):34-37.(in Chinese)

[8]杨莹,陈志英.航空发动机管路流固耦合固有频率计算与分析[J].燃气涡轮试验与研究,2010,23(1):42-46,25.YANG Ying,CHEN Zhiying.Calculation and analysis on natural frequency of fluid structure interaction in aero-engine pipelines[J].Gas Turbine Experiment and Research,2010,23(1):42-46,25.(in Chinese)

[9]杨晓东,金基铎.输流管道流-固耦合振动的固有频率分析[J].振动与冲击,2008,27(3):80-81,86.YANG Xiaodong,JIN Jiduo.Natural frequency analysis on fluid-solid coupling vibration of tube conveying fluid[J].Journal of Vibration and Shock,2008,27(3):80-81,86.(in Chinese)

[10]程康,李振斌,李威.L型输流弯管自由模态分析[J].舰船科学技术,2011,33(4):30-34,54.CHENG Kang,LI Zhenbin,LI Wei.Free modal analysis of L-elbow conveying fluid[J].Ship Science and Technology,2011,33(4):30-34,54.(in Chinese)

[11]马壮,程礼.航空发动机滑油系统稳态压力模型研究[J].航空动力学报,2004,19(3):398-401.MA Zhuang,CHENG Li.Steady pressure model of the aeroengine oil system [J].Journal of Aerospace Power,2004,19(3):398-401.(in Chinese)

[12]王鹏.UG软件在航空发动机外部管路设计中的应用[J].航空发动机,2003(4):35-37.WANG Peng.The application of UG codes to the aeroengine piping system design[J].Aeroengine,2003(4):35-37.(in Chinese)