合成气制烯烃合成单元热交换方案优化与热交换器选型设计

2022-08-23芦德龙

芦德龙

绿技行(上海)科技发展有限公司(上海 200000)

烯烃是能源化工领域中的一种基础化工原料,是各类合成纤维、橡胶、塑料、高级润滑油、高碳醇产品的基础原料。我国多煤少油贫气,为缓解对稀缺资源的依赖,国内一直在研究利用煤炭资源直接或间接制备烯烃[1]。近年来,国内已建设多套合成器制烯烃试验装置,其中一套为验证合成气直接制烯烃技术与催化剂和为工业化应用推广进行技术准备的中试装置,在中试期间发现其合成单元因热交换问题导致试验无法正常连续进行。本研究主要讨论该套合成气制烯烃中试装置合成单元热交换方案的优化及热交换器选型设计。

1 合成单元热交换器现状

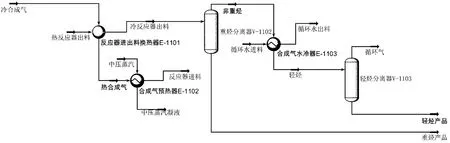

合成单元是该装置的核心单元之一。现有设计的合成反应热交换方案见图1。冷合成气先经反应进出料换热器E-1101与反应出料进行换热,温度升至175℃左右,再进入合成气预热器E-1102,经蒸汽加热至255℃后送入合成气直接制烯烃(FTO)反应器。气相产物经反应进出料换热器E-1101降温至120℃后送至重烃分离器V-1102,重烃分离器V-1102液相产物作为重烃产品外输,气相经合成气水冷器E-1103降温至40℃后送至轻烃分离器V-1103。轻烃分离器V-1103液相产物作为轻烃产品外输,气相作为循环气进入下游单元。

图1 现有设计合成单元热交换方案

2 存在的问题及方案优化

2.1 存在的问题

该套合成气制烯烃中试装置为工业侧线设计,依托某煤间接制甲醇厂建设,所以该装置的建设场地、公用工程等均依托现有有限资源。装置建成试车后发现,所用公用工程中的中压蒸汽存在不足,不能满足装置运行的需求。另外,依托工厂中压蒸汽品位长期低于设计值,导致利用中压蒸汽加热的装置不得不更换为加热方式更为可靠的电加热或导热油加热,所以需要减少现有装置的布置空间,加装电加热器和导热油加热系统。

基于以上问题,从优化合成单元热交换方案和热交换器选型入手,设法从降低合成单元中压蒸汽用量和减少合成单元热交换器占用空间两方面解决上述问题。

2.2 合成单元热交换方案优化

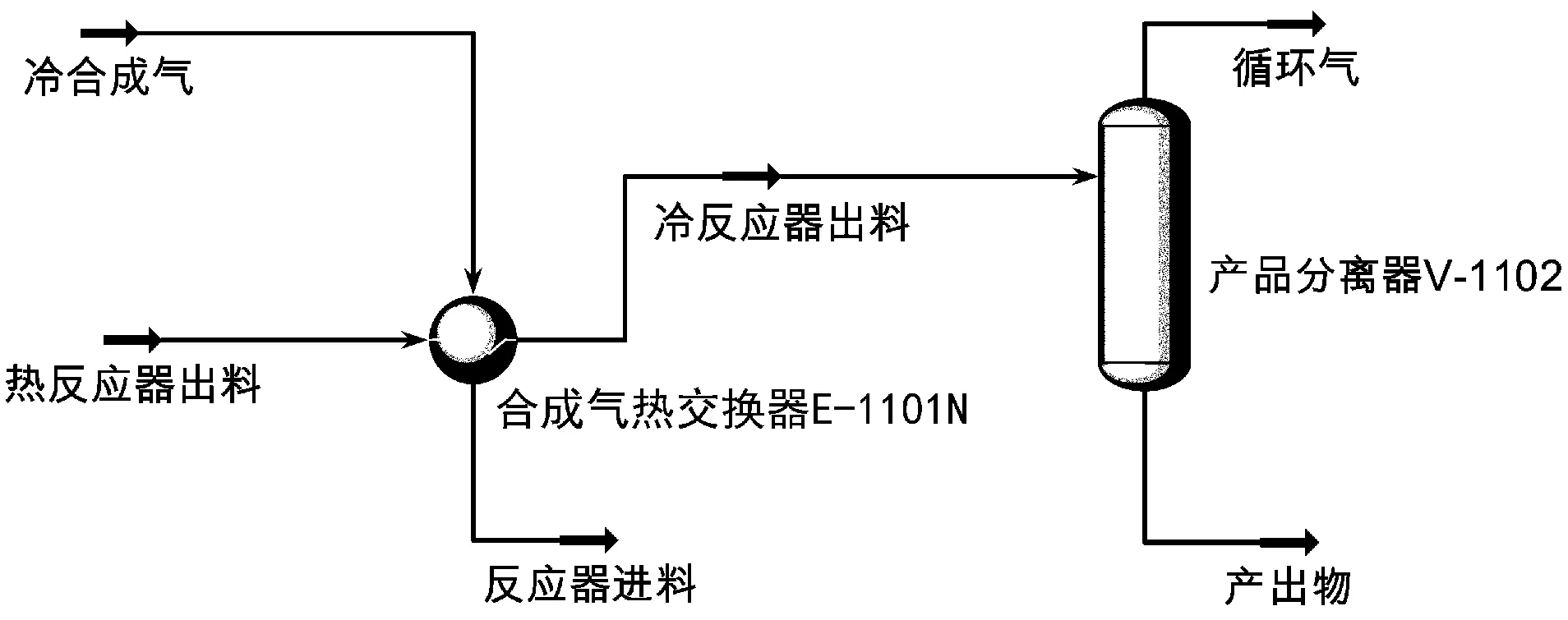

原合成单元热交换方案采用E-1101+E-1102组合的方式,是为了将E-1101管程出口冷反应器出料的温度控制在120℃左右,防止凝固点低于120℃的重油凝固,堵塞管路。装置中试试车后发现,E-1101管程出口冷反应器出料中,凝固点低于120℃的重油产品几乎没有,凝固点低于50℃的重油产品也非常少。当E-1101管程出口冷反应器出料温度在50℃左右时,通过对E-1101管程出口管路进行伴热即可解决管内介质凝固堵塞问题。所以,优化后的合成单元热交换方案,其中的E-1101+E-1102可以直接用单台合成气热交换器E-1101N代替,产出物不再区分轻烃产品和重烃产品。优化后的合成单元热交换方案见图2。

图2 优化后合成单元热交换方案

3 合成气热交换器E-1101N选型

E-1101N代替E-1101和E-1102,所以其热负荷为E-1101和E-1102之和1 154.2 kW。冷热流体间的温差(T-t)s是传热推动力[2]。E-1101采用逆流方式,传热推动力即为对数平均推动力。计算得到E-1101对数平均推动力Δtm1=82.7℃;E-1101N对数平均推动力Δtm2=9.1℃。采用Aspen EDR软件校核,需要8台E-1101串联才能满足优化后换热需要,即便是用单台设备E-1101N代替原设备E-1101,尺寸和质量也比原设备大很多。单纯的管壳式换热器数量增多或放大,不仅需要突破诸多设计和制造难点[3],而且从投资、空间尺寸、质量载荷等各方面考虑,不能满足该中试装置优化需要。

王家荣[4]提出,在传热温差较小,尤其是低温端温差为10~15℃时,可以选用缠绕管式换热器,并且具有不可替代性。在煤化工领域,陈施光[5]研究提出,缠绕管式换热器可在较小传热温差下依然表现出高传热效率,且在逆流模式下,端部温差仅为2℃时依然表现良好。根据上述分析,初选缠绕管式换热器作为合成气热交换器E-1101N的热交换器型式,并在后续展开热工计算设计。

4 合成气热交换器E-1101N热工计算设计

目前,缠绕管式换热器没有公开通用的计算软件,其热工计算仍需要选用适当的计算模型开展[6]。

通过Aspen HYSYS软件模拟得到,E-1101N介质无相变,均为气相状态,所以选择单相流传热计算方法为热工计算模型。经查阅文献,缠绕管式换热器管程单相流传热及压降计算参考Schmidt E F[7]提出的盘管内流体界膜导热系数计算方法,壳程单相流传热及压降计算参考Gilli P V[8]提出的计算方法。

4.1 缠绕管换热器初选结构参数

E-1101N计划安装位置为原E-1101安装位置,根据装置实测,E-1101N直径应不大于1.5 m,总长应不超过15 m,质量应不大于30 t。初选的E-1101N外形尺寸与E-1101保持一致,而为了便于缠绕和耐高压,缠绕管式换热器通常选用小直径换热管[9]。本研究选用外径为15 mm的换热管,初选E-1101N与E-1101结构参数比较见表1。后续根据表1进行E-1101N热工计算,分析其传热面积、设备压降等参数是否满足要求。

4.2 E-1101N单相流传热计算及阻力计算

4.2.1 管程单相流给热系数计算

按式(1)计算管程介质雷诺数Ret。

表1初选E-1101N与E-1101结构参数比较

式中:Ret为管程雷诺数;di为换热管内径,mm;Gt为管程介质质量流量,kg/s;μt为管程介质黏度,mPa·s。

计算得到管程雷诺数Ret=31 879。

按式(2)计算管程普朗特数Prt。

式中:Prt为管程普朗特数;cp为管程介质比热容,kJ/(kg·K);μt为管程介质黏度,mPa·s;λt为管程介质导热系数,W/(m·K)。

计算得到管程普朗特数Prt=0.49。

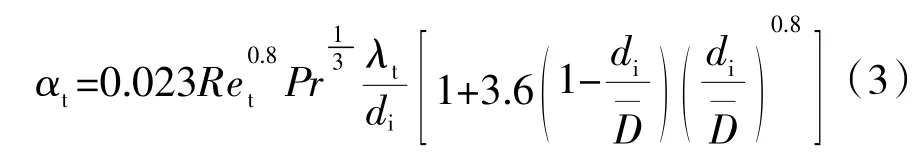

经查阅文献[7],管程给热系数αt按式(3)计算。

式中:αt为管程给热系数,W/(m2·K);di为换热管内径,mm;为平均缠绕直径,mm;Ret为管程雷诺数;Pr为管程普朗特数;λt为管程介质导热系数,W/(m·K)。

计算得到管程给热系数αt=404 W/(m2·K)。

4.2.2 壳程单相流给热系数计算

按式(4)计算壳程介质雷诺数Res。

式中:Res为壳程雷诺数;Deo为壳程当量直径,mm;Gs为壳程介质质量流量,kg/s;μs为壳程介质黏度,mPa·s。

计算得到壳程介质雷诺数Res=10 580。

然后按式(4)计算壳程普朗特数Prs。

20世纪70年代末80年代初,中国政府在总结国内外经验教训的基础上,对中国政府的公共服务进行了一系列改革。同发达国家相比所不同的是“公共服务对发达国家是老题目,而对中国则是新题目”[3]。1978年实施改革开放以来,为了满足广大人民群众日益增长的公共服务需求,我国政府在如何提高公共服务的质量和水平上进行了一系列有效探索,把提升公共服务水平作为重要内容。

式中:Prs为壳程普朗特数;cp为壳程介质比热容,kJ/(kg·K);μs为壳程介质黏度,mPa·s;λs为壳程介质导热系数,W/(m2·K)。

计算得到壳程普朗特数Prs=0.45。

壳程给热系数αs按式(6)计算。

式中:αs为壳程给热系数,W/(m2·K);λs为管程介质导热系数,W/(m2·K);Deo为壳程当量直径,mm;Res为壳程雷诺数;Prs为壳程普朗特数;Fa,Fi,Fn为修正系数,可查阅文献[8]得到。

计算得到壳程给热系数αs=407.3 W/(m2·K)。

4.2.3 热交换器传热系数计算

热交换器传热系数K按式(7)计算。

式中:αt为管程给热系数,W/(m2·K);αs为壳程给热系数,W/(m2·K);R1为壳程污垢热阻,(m2·K)/W;R2为管程污垢热阻,(m2·K)/W;δ为换热管壁厚,m;λ为换热管导热系数,W/(m·K);di为换热管内径,mm;do为换热管外径,mm;dm为换热管壁平均直径,dm=(d1+d2)/2,mm。

热交换器传热系数K=169.2 W/(m2·K),所需换热面积为711 m2。

4.3 热交换器阻力计算

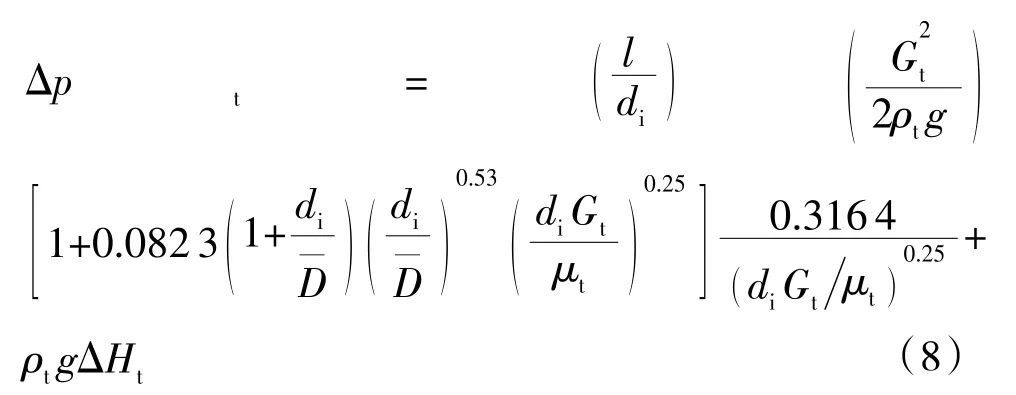

管程单相流阻力Δpt按Schmidt E F提出的盘管内流体流动阻力计算式计算。

式中:Δpt为管程压降,kPa;l为换热管长度,mm;di为换热管内径,mm;Gt为管程介质质量流量,kg/s;ρt为管程介质密度,kg/m3;g为重力加速度,9.8 m/s2;为平均缠绕直径,mm;μt为管程介质黏度,mPa·s;ΔHt为管程高度,m。

4.3.2 壳程单相流阻力计算

壳程单相流阻力Δps按Gilli P V提出的壳程流体流动阻力计算式计算:

式中:Δps为壳程压降,kPa;Ci为管内换热管倾斜修正系数,Cn为管排修正系数,Cl为换热管布置修正系数,计算详见文献[8];ω为壳程流体流动方向管排数;ΔHs为壳程高度,m。

计算得到,管程阻力为21.2 kPa,壳程阻力为9.3 kPa,满足设计要求。

4.4 E-1101N定尺计算

经过上述计算发现,初选的E-1101N实际换热面积约为所需换热面积711 m2的93%,换热面积不满足要求;阻力满足设计要求。据此可以推断,通过对初选缠绕管式换热器的尺寸、内部结构参数进行微调并对上述计算方法进行迭代计算,可以计算出符合要求的结果。

经过迭代计算,计算出了满足要求的终选E-1101N。终选E-1101N与原E-1101结构参数比较见表2。

表2 终选E-1101N与E-1101结构参数比较

5 优化效果

优化前后合成单元热交换器设备情况见表3。经过上述热交换方案优化和热交换器选型计算可以得出以下两点结论。

表3 优化前后合成单元热交换器设备情况汇总

根据该中试装置试车的实际情况优化了合成单元热交换方案,简化了热交换流程,节约了很大一部分中压蒸汽和循环水的用量,为整个装置有限的公用工程资源的重新分配提供了可能。

通过模拟、选型、热工计算可以看出,在传热推动力降低至约原来的1/9时,缠绕管式换热器传热系数依然可以达到外形尺寸大致相同的原有管壳式换热器的2倍左右,而换热面积更是达到了4倍左右。所以,原有3台管壳式换热器可用上述一台缠绕管式换热器代替,这样一来,另外2台换热器的原有空间可以用来布局装置其他单元需要的新增设备,提高中试装置有限空间的利用率。

6 结语

本研究从中试装置的实际需求和有限条件出发,通过对装置本身试运行情况进行分析,优化了合成单元的热交换方案;经过文献查阅和热工计算,对原有热交换器顺利完成了选型和设计,创新性地在合成气制烯烃中试装置上应用了缠绕管式换热器。

该中试装置的改造思路对其他类似试验项目具有参考意义,缠绕管式换热器的热工计算设计同样适用于其他单相流缠绕管式换热器的设计及优化。