木质材料热解与阻燃技术研究进展*

2022-08-23韩望白崇彪燕文静裴志永刘文静

韩望,白崇彪,燕文静,裴志永,刘文静

(1.内蒙古农业大学 材料科学与艺术设计学院,内蒙古 呼和浩特 010018;2.北京铁路电气化学校,北京 102202;3.内蒙古农业大学 能源与交通工程学院,内蒙古 呼和浩特 010018)

生物质材料在地球上储量丰富且为可再生资源,其转化利用方式有热解、气化、液化、厌氧消化、酸解、酯化降解和超临界流体提取等[1-3]。热解是将生物质材料转化为多种产品的常用方法,可产生安全、可持续的全球能源供应链,为碳中和、低碳经济发展提供技术支撑[4-5]。木质材料热解可概括为纤维素(cellulose)、半纤维素(hemicellulose)和木质素(lignin)在受热状态下的分解行为,通过构建热解动力学理论阐释热解过程和热解产物的产生,可优化、控制或抑制热解过程中木质材料向热解产物转化[6-8]。与之相对应的阻燃处理则是根据木质材料的热解特性有针对性地开发木质材料阻燃技术和阻燃剂,以延长木质材料点燃时间并减少烟雾释放量等火险危害。目前,通过研究热解过程和热解产物已建立了多种阻燃理论[9-10],并在此基础上开发出了多种木质材料阻燃技术和阻燃剂。其中,N-P系阻燃剂在阻燃体系中占统治地位,而碳纳米管(CNTs)和生物质阻燃技术则有巨大发展潜力[11-14]。本文从热解产物和热解动力学两方面对木质材料热解行为进行总结,同时概述了生物质材料阻燃的主要学说,并对木质材料传统阻燃技术、碳纳米管(CNTs)阻燃技术和生物质阻燃技术进行综述,期望对木质材料的热解利用和阻燃技术发展提供借鉴。

1 木质材料热解特性

1.1 木质材料热解

热解是一种热化学转化途径,即在有氧或无氧的情况下进行固体降解,从而产生大量化合物。木质材料热解的本质是:氧不充足时木质材料升温至热解温度,分解释放出低分子有机可燃成分,产物扩散至材料表面,可燃成分与氧气发生强烈的氧化反应同时放出大量光和热(即燃烧);氧气不足时发生不完全燃烧反应,分解产生可凝性液体、焦炭和气体,产生大量炭微粒飘散在气体中形成黑色烟雾[15-16]。

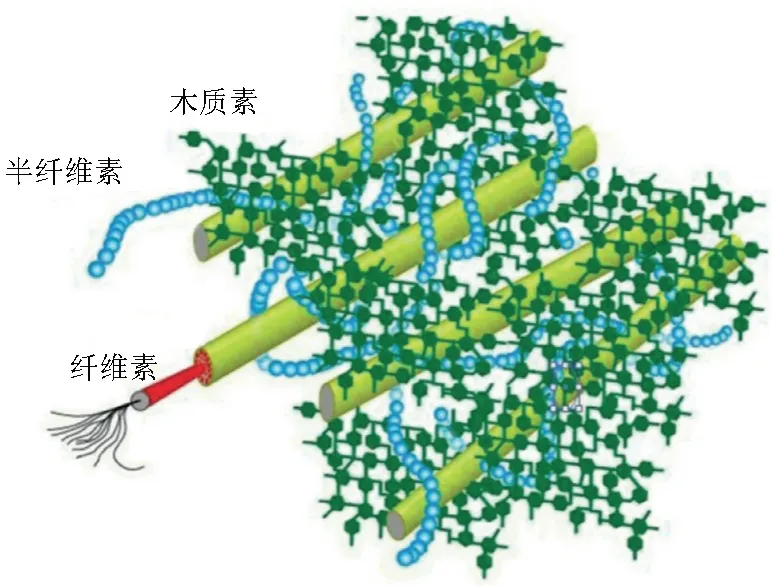

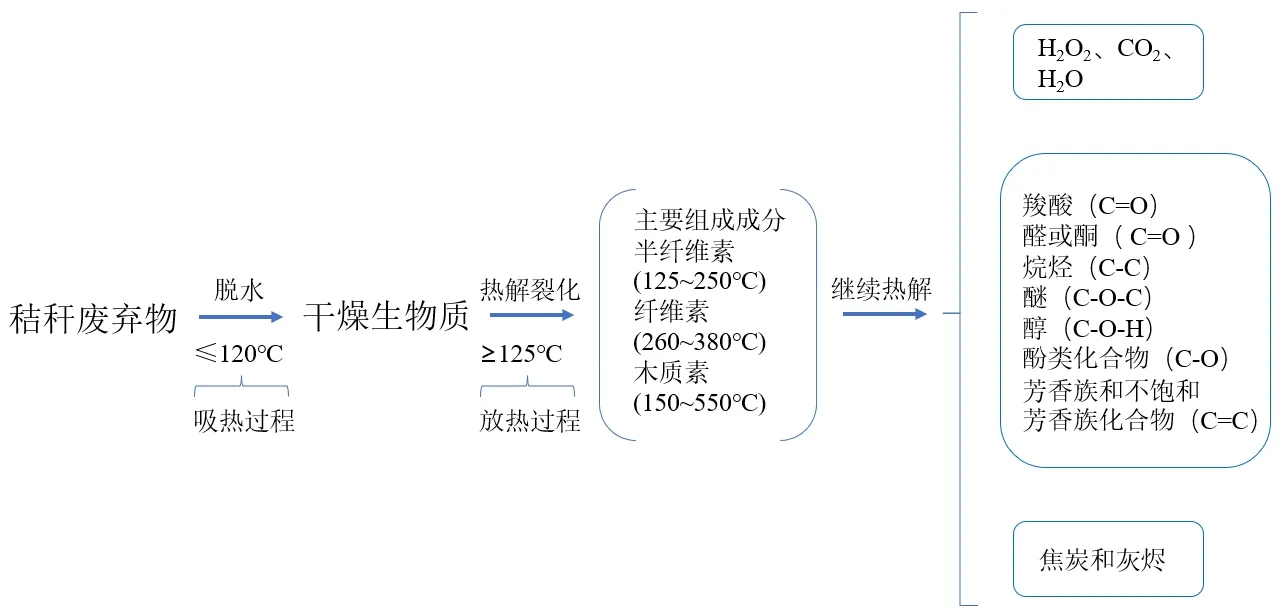

木质材料由纤维素、半纤维素和木质素三大组分(图1)和少量抽提物、微量矿物质组成。其热解通常被认为是单组分分解机制的叠加(图2)。Kim等[17]指出热解温度范围因三大素的组成成分和聚合度而异,木质材料热解主要为半纤维素在180~350 ℃、纤维素在275~350 ℃和木质素在250~500 ℃的热解[6]。

图1 纤维素、半纤维素和木质素模型[15]

图2 木质废弃物热解流程[4]

1.2 热解动力学分析

动力学研究对预测、优化和控制热解过程十分重要,精简的物理和数学模型能够推测热解过程和产物,可促进热解理论探索、引导阻燃技术开发[4,8,15]。

基于模型拟合法,杨琳[18]证实分布活化能模型适合描述热解动力学过程;武彦伟[19]得出沙柳主要热解阶段服从Avrami-Erofeev方程;刘乃安等[20]提出双组分分阶段反应级数为一的模型能够普遍应用于木质材料热化学转化过程;Jeguirim等[21]提出两步法推算热解动力学参数拟合效果更好;冯宜鹏等[22]认为二级反应级数据模型更适用于木材热解;Yang等[23]联用TGA和TG-FTIR提出一种改进型二级热解反应模型,并通过等温和非等温数据建模证明该模型描述热解过程可靠。无模型法以活化能作为转化率函数进行拟合,如:Ranzi等[5]建立了不同步骤的固体燃料挥发和二次气相反应动力学模型,能够描述降解步骤、特征时间,预测产物分布;Lopez-Velazquez等[4]采用微分法和积分法研究热解动力学,两种方法偏差小于10%。

动力学参数的推导可基于上述方法,模型拟合法需要反应机理的假设和速率常数的合理拟合,以匹配测量的总体结果;无模型法则只将总体动力学参数分配给样品的分解过程,计算过程相对简单,成本较低。

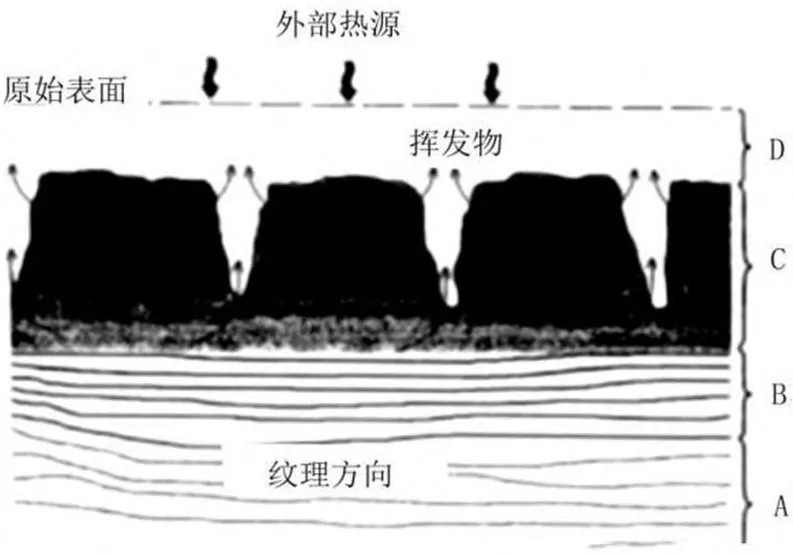

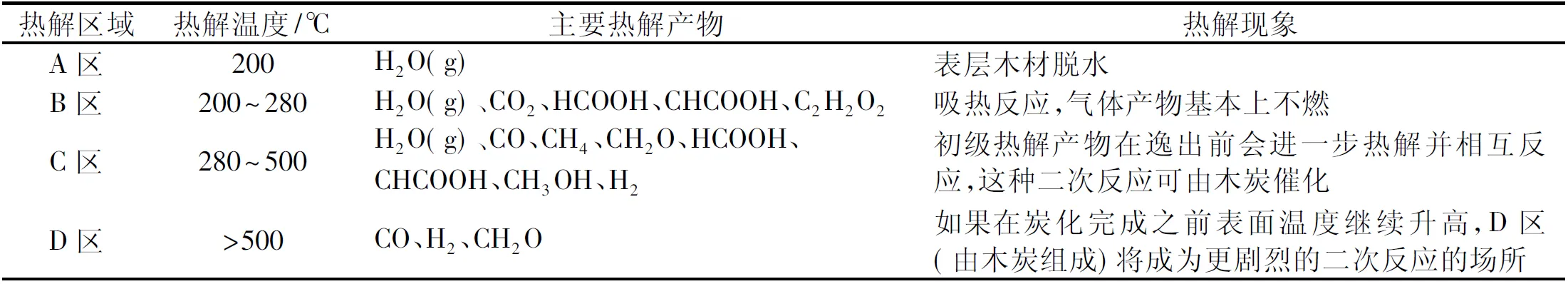

1.3 木质材料热解产物

木质材料热解产生两类气体产物[24],一类是容易从固体杂质中析出的气态产物(几乎所有在热解早期从纤维素和木质素中分离出来的化合物,其氢、氧或两者混合的含量都比原来的聚合链要高);另一类是不易从固体残渣中逸出的复杂气体产物,继续热解留下更高含碳量的残渣,并形成二次焦炭。无氧环境下木材热解可划分为未热解区、热解区、炭层区和表面衰退区(图3),热解现象和产物如表1[11,15-17,25]。炭化物结构因材料种类、升温速率和阻燃处理而异,稳定性和完整性受密度、连续性、隔热性、抗氧化性和透气性等影响,产量多由加热速度和时间决定[7]。热解范围内快速加热会产生少量炭化物、大量焦油和富含氢、一氧化碳和碳氢化合物的易燃气体;缓慢加热会产生大量炭化物、少量焦油和可燃气体。

图3 不与空气接触热解木材的4个区域[16]

表1 不与空气接触下木材的热解产物

2 木质材料的阻燃理论与阻燃技术

2.1 木质材料阻燃理论

阻燃剂对热解具有抑制作用,阻燃剂利用物理(冷却、形成保护层或稀释)或化学(在冷凝或气相中反应)作用干扰热解过程。阻燃理论可归纳为4个基本学说:化学理论、覆盖层理论、热学理论和气体理论[9]。化学理论认为阻燃剂在燃点温度之前可催化高分子链脱水促进木炭生成,通过减少可燃物获得阻燃效果,该理论基于改变木质材料的分解途径,使其热解产生更多的炭和水,更少的挥发性物质[26];覆盖层理论认为阻燃剂会在木质材料表面形成薄膜隔离材料与氧气;热学理论认为阻燃剂通过为木质材料提供隔热层来抑制热反应发生;气相阻燃理论认为阻燃剂产生的不燃性气体可对可燃性气体起到稀释作用或对木质材料起到屏蔽作用[6-8,26]。

2.2 木质材料阻燃技术

2.2.1 常规阻燃技术

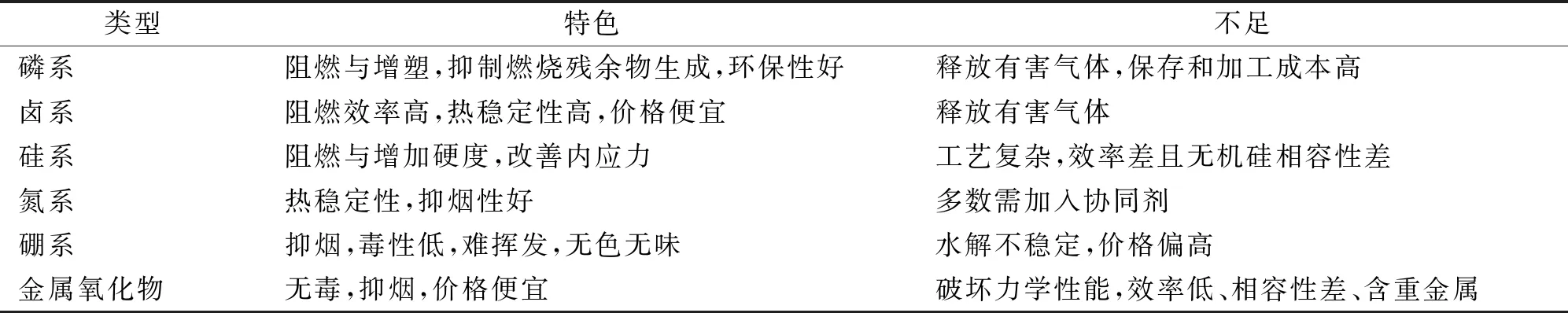

常规阻燃技术主要采用单一阻燃剂进行木质材料阻燃处理。阻燃剂主要有磷系、卤系、硅系、氮系、硼系和金属氧化物等类型,其主要优缺点如表2。

表2 不同类型阻燃剂优缺点比较

磷系阻燃剂在高温下分解的含磷小分子可阻碍或终止燃烧中的链反应,同时形成炭层阻隔材料与氧气,分解出的水分子稀释材料周围氧气以及可燃颗粒、可燃气体浓度[26-27]。卤系阻燃剂燃烧时释放卤化氢气体稀释氧气和可燃气体浓度,同时捕获自由基隔断火焰传播。有机硅系阻燃剂主要有聚硅氧烷和有机硅化合物,前者依靠分解生成炭层、提高炭层抗氧化性实现阻燃,后者中的氨基、羟基、烷基则促进生成类似于无机硅酸盐的立体网状结构;无机硅系阻燃剂包括层状硅酸盐和二氧化硅[28]。氮系阻燃剂在高温下分解产生氨气、氮气等气体,以稀释可燃气体和氧气浓度的方式达到阻燃目的[16,29-30]。硼系阻燃剂热稳定性好,发烟量小,不易析出,硼酸与纤维素上的羟基反应生成硼酸酯从而抑制左旋葡萄糖形成,使纤维素直接氧化成二氧化碳[31-32]。金属氢氧化物阻燃剂表面极性强且分解温度低,主要通过在燃烧时脱水吸热、物理阻隔、稀释可燃气体和催化成炭4种方式达到阻燃效果[28,33-34]。

2.2.2 氮磷复配阻燃技术

复配阻燃剂的制备方法有化学合成、物理混合和二者相结合等方法,协同作用优异。

氮-磷(N-P)系复配阻燃剂大多是膨胀型阻燃剂,具有水解稳定性好、分解温度高、吸湿性低等优点。张晓滕等[35]发现N-P复配后阻燃效率显著增加,氮磷系阻燃协同作用使阻燃剂燃烧时分解为磷酸、碳化物和挥发性气体[36],磷酸发生反应生成焦磷酸、偏磷酸和聚偏磷酸,焦磷酸与偏磷酸形成阻遏氧气的保护膜,偏磷酸和聚偏磷酸有高效脱水性,可发生焦化形成炭化层。Branca等[37]指出,磷酸氢二铵(DAP)较硫酸铵在反应活性、热解动力学和焦炭形态结构3个方面表现出对木质材料更为优越的阻燃性能。磷酸二氢铵(MAP)[38-39]为气源兼酸源的混合阻燃体系,可使松木最终残炭量提高47%,最大烟密度提高254.24%,但峰值分解温度下降63.68 ℃,表观活化能下降21%,质量损失率下降19%。聚磷酸铵(APP)的研发和应用在国内外势头迅猛,长链APP的-O-NH4离子键隐藏在晶体内部,不易被电离,而短链APP的-O-NH4离子键暴露在晶体外侧更容易被电离[40]; Laoutid等[9]指出长链和短链APP分别在温度高于300 ℃和150 ℃开始分解;徐富成等[41]以磷酸锆作为协同剂与APP层层自组装,得到膨胀层在外、阻隔层在内的表面,外层APP紧紧包裹起到化学膨胀阻隔作用,内层紧密吸附起到物理屏障作用,从而使膨胀层与阻隔层共存于表面达到协同效果;张帅等[42]将聚电解质化APP加入木塑复合材料(WPC)制得阻燃WPC,当WPC中聚乙烯亚胺改性APP(p-APP)增加到15%时氧指数LOI为24.8%,拉伸强度和拉伸模量分别为19.48 MPa和4 853 MPa,可同步实现阻燃和增韧。

氮磷型阻燃剂是公认最好的木材阻燃剂,而硼系阻燃剂环境友好、渗透性强,兼具阻燃和杀菌的作用,因此氮-磷-硼系复配阻燃剂成为新的研究热点之一[43]。如:胡红丹等[44]将APP分别与硫酸铝、氯化镁、氯化钙、硼砂共混制备复配阻燃剂,APP-硼砂复配阻燃剂的性能最佳,残炭率提高30%,燃烧热释放速率峰值、总热释放量分别降低了28%和26%,表现出显著的阻燃作用和抑烟作用;颜龙等[45]、崔飞等[46]比较硼酸、硼砂分别与MAP复配的阻燃作用,硼酸与MAP在质量比达到2∶3时协同阻燃效果最好;靳肖贝等[43]用DAP、MAP、APP分别与SBX复配,结果表明MAP/SBX复配阻燃剂效果最佳,且残碳量增加比率最高达74%;王清文等[47-48]研制出的磷-氮-硼复配型阻燃剂FRW具有防腐、阻燃、防白蚁等突出优点,且对木质材料的吸湿性、颜色、物理力学性能、加工性能基本无影响;王石进等[49]在FRW中加入APP制成的复配阻燃剂总热释放量、热释放速率、有效燃烧热、一氧化碳和二氧化碳释放量均降低,成炭率明显提高。

2.2.3 新型阻燃技术

随着技术更新和新材料的不断发现,新的阻燃技术在木质材料保护方面得到推广应用。赵霏越等[50]对木质材料表面层层自组装壳聚糖/植酸钠/纳米MgO的复合涂层,循环组装10层LOI可达30.2%,显示出很好的难燃特性。碳纳米管(CNTs)可通过电弧放电、激光烧蚀和热等离子体增强化学气相沉积合成[9,13],其管状结构[51]对气体和热量传递具有隔绝功能,接枝共聚改性可提高其与基体界面的亲和性和分散性。Marjan等[52]合成新型氧掺杂碳纳米管(COX)并分散到生物质材料中,燃烧初期COX形成的致密网络结构为成炭提供物理支撑,形成的热屏障可阻隔氧与材料接触,阻止可燃气体向火焰区蔓延。卢林刚等[53]将无卤膨胀阻燃剂六环三磷腈(DOPOMPC)、APP和多壁碳纳米管混合燃烧,形成的炭层呈大面积交联网状结构,阻隔效应增强,致密度和强度均提升。工业化应用方面,纳米多层阻燃结构可通过浸渍或喷涂的方式层层自组装在木质基材料上[9,54],但碳纳米管片层间存在强范德华力,作添加剂时易发生缠绕团聚,所具有的低化学性对其与基体的相容性会产生影响[55]。

为实现阻燃技术向可再生与环保型发展,学者将目光放到了生物质本身的阻燃成分上,提出将生物质大分子用于纤维素、木质纤维素等的阻燃处理之中。Basak等[56-57]将菠菜汁涂敷在棉织物表面,LOI提高了1.6倍达到30.2%,总燃烧时间增加344 s,导热系数降低近20%,总产热量降低了22%,且燃烧速率降低到37.5 mm/min。蛋白质因含有大量氨基酸、钙、铁、硫和磷元素而具有一定的阻燃能力, Liu等[58]将棉织物先后浸轧在鸡蛋蛋白水溶液和磷脂酸水溶液中,棉织物初始燃烧时间由18 s延长至80 s,600 ℃时残炭率由4%提升至32.9%,800 ℃时残炭率由3.3%提升至12%,热释放速率峰值和总热释放量均显著降低。核酸具有膨胀型阻燃剂特性,Simona等[59]利用纳米TiO2处理的脱氧核糖核酸(DNA)浸轧烘焙棉纤维,得到高温辐照下不燃烧的棉纤维;Thirmalaisamy等[60]先在棉纤维上负载脱氧核糖核酸,再以硝酸银、硅烷表面层层自组装得到阻燃涂层棉样品,处理后试样残炭率由47.49%增加到65.48%、接触角由138°增加到157°,未涂层样品暴露在火焰中,织物立即着火并在5 s内完全燃烧,阻燃超疏水棉织物暴露于火焰,在移开火源后开始缓慢燃烧并自行熄灭。壳聚糖中的氨基具有氮系阻燃剂优异的抑烟特性,Fang等[61]将壳聚糖涂敷在经碱处理的纤维织物表面构建膨胀型阻燃体系,在燃烧过程中形成具有大量微孔结构的残炭,使改性织物的阻燃性能和抗滴落性能均得到提高,纤维织物氧指数LOI由22.5%提升至26.6%,600 ℃时残炭率由5.09%提升至19.86%。生物质阻燃剂是最具前景的环保阻燃剂之一,提高其阻燃效率、热稳定性等是实现替代氮磷系阻燃剂的关键。

3 结语与展望

木质材料热解主要为三大素的热解行为,该过程为半纤维素在180~350 ℃、纤维素在275~350 ℃和木质素在250~500 ℃的热解。模型拟合法是较为精确的阐述木质材料热解动力学的方法,无模型法则适于描述多步动力学过程;受加热方式、抽提物、材料种类等影响,目前没有单一学说能够全面揭示热解的本质过程。

磷系阻燃剂因兼具阻燃效率高、低烟、低毒、无腐蚀性气体产生等优势,在实际应用中占主导地位,将其与氮系、硼系协效阻燃是很好的发展方向。碳纳米管(CNTs)的管状结构对热量和气体的传递有隔绝作用,其燃烧初期形成交联网状结构,使炭层致密度和强度提高、阻隔效应增强,进而提高阻燃和抑烟性能;但其片层间存在强范德华力,易发生缠绕团聚,同时低化学性对其与基体的相容性也产生影响。纳米复合技术有望在木质材料的阻燃处理方面获得进一步研究,解决碳纳米管自身缠绕团聚现象是今后研究的热点之一。蛋白质和氨基酸具有氮、磷元素,被视为未来N-P系阻燃剂的替代品,核酸具有膨胀型阻燃剂特性,壳聚糖具有氮系阻燃剂优异的抑烟特性,但生物质阻燃材料热稳定性差的缺点使其应用受到一定的限制。下一步应将改善生物质阻燃材料的热稳定性和不同生物质阻燃机理的融合作为研究目标,使其尽快应用于生产。