钢渣和燃煤炉渣制备不同细度水泥的性能研究

2022-08-22向丛阳张玉清郑志龙汪吉虎

黄 凯,向丛阳,张玉清,彭 辉,郑志龙,汪吉虎

(1.中国葛洲坝集团水泥有限公司,湖北 武汉 430070;2.葛洲坝汉川汉电水泥有限公司,湖北 汉川 431600)

0 引言

钢渣是钢铁厂炼钢采用转炉或电炉冶炼过程中产生的废渣,其主要矿物组成为硅酸二钙、硅酸三钙、RO相、铁酸二钙和游离氧化钙等,易磨性较差[1]。燃煤炉渣是火力发电厂炉内煤燃料燃烧后产生的底渣,疏松质轻,具有一定火山灰活性。本文主要研究利用不同掺量的钢渣和燃煤炉渣制备不同细度的32.5级水泥时的性能,得出适宜的配比及其细度控制指标。

1 试验方案

水泥配比方案及其小磨粉磨时间见表1,其中熟料、脱硫石膏和石灰石粉掺量固定为60%、6%和18%,钢渣和燃煤炉渣掺量范围分别为:3%~12%和13%~4%,粉磨时间分别为30,34和38 min。

表1 试验配比方案

2 试验结果分析

2.1 细度与颗粒级配

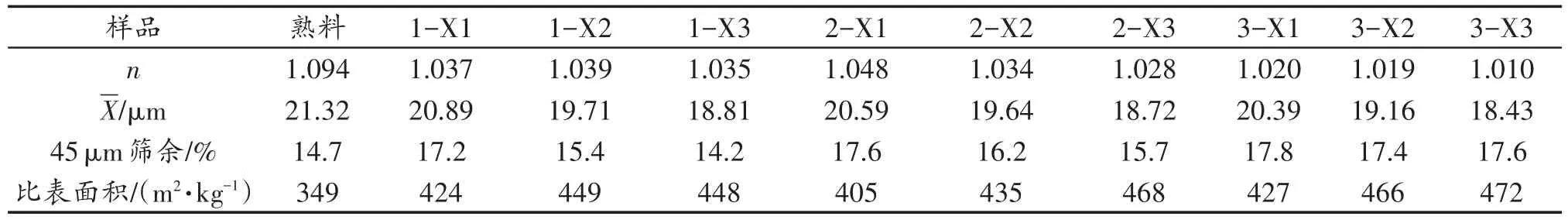

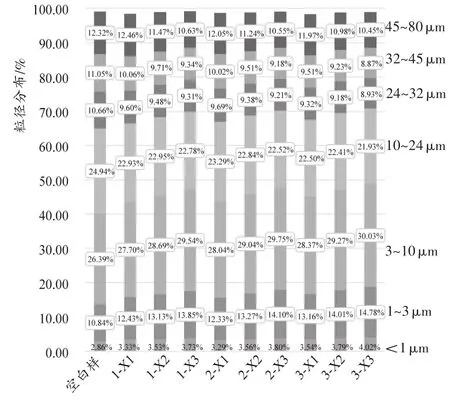

不同样品的45 μm筛余、比表面积以及采用RRSB方程[2]计算颗粒级配的特征粒径与均匀系数值见表2,相应的颗粒尺寸分布见图1,可知:

表2 均匀系数n及特征粒径

图1 样品颗粒分布图

(1)同一配比样品随着粉磨时间增加,45 μm筛余和特征粒径呈下降、比表面积呈上升趋势,且比表面积相比45 μm筛余变化更加明显,尤其是高掺量钢渣样品45 μm筛余几乎看不出变化,从颗粒级配中可看出其主要原因是45 μm以下颗粒比例的变化导致比表面积的变化。但粉磨时间增至38 min时,所有样品45 μm下降并不明显,且高掺量燃煤渣炉渣(13%)和高掺量钢渣(12%)样品的比表面积也未明显增加,表明粉磨时间增至一定程度,样品的细度和比表面积进一步提高较为困难。

(2)同一粉磨时间下,不同配比的样品对比可发现高掺量燃煤炉渣或高掺量钢渣样品的初始粉磨效果较好,能在较少粉磨时间下达到较高比表面积。当粉磨时间增至38 min,高掺量燃煤炉渣样品相比高掺量钢渣样品,其比表面积和整体细度增加不明显,表明其进一步磨细更困难。如3-X3、2-X3和1-X3,随着燃煤炉渣掺量增加(钢渣掺量下降),尽管样品45μm筛余下降,但比表面积反而下降,其主要原因是燃煤炉渣掺量高的样品10μm以下颗粒比例更少。从粉磨的比表面积极限看,高掺量燃煤炉渣和高掺量钢渣样品分别在450m2/kg和470 m2/kg左右。

2.2 物检性能

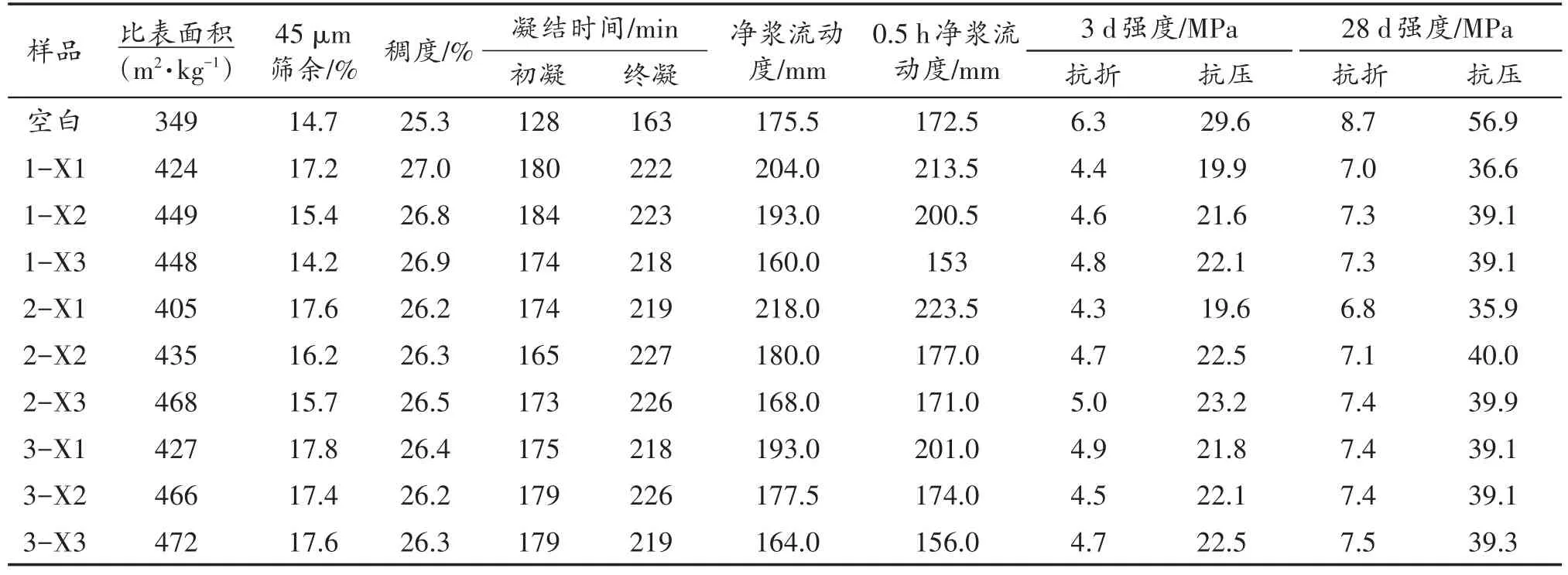

不同样品的物检性能结果见表3,可知:

表3 物检结果

(1)稠度方面,同配比样品随着粉磨时间和整体细度提升,稠度变化不明显,但不同配比样品稠度存在差异,其中钢渣掺量较低(燃煤炉渣掺量较高)1号样品稠度相对更大。

(2)净浆流动度与稠度的变化规律相差较大,同一配比样品随着粉磨时间和整体细度(比表面积)增加,净浆流动度下降非常明显,分析随着水泥细颗粒比例增加,其对减水剂的吸附作用增强,相应的流动度下降。而不同配比样品同一粉磨时间下,净浆流动度变化相对较小,其中2号样品(钢渣掺量7%)的流动度相对更好。

(3)强度方面,随着粉磨时间的增加,比表面积在达到440m2/kg左右时,样品的3d和28d强度不再继续提高。1和2号样品粉磨34min、3号样品粉磨30min时,比表面积分别达到449m2/kg、435m2/kg和427m2/kg,水泥的强度较高,继续粉磨强度无明显的提升。

3 小结

(1)水泥粉磨达到一定程度,样品的细度和比表面积进一步提高较为困难,且相比钢渣,燃煤炉渣初始粉磨效果更好,但进一步磨细更困难,即高掺量燃煤炉渣水泥样品粉磨达到的极限比表面积低于高掺量钢渣的,但两者的初始粉磨效果均优于燃煤炉渣和钢渣折中掺量的水泥样品。

(2)随着粉磨时间的增加,比表面积相比45 μm筛余变化更加明显。因此,采用比表面积结合45μm筛余监控水泥整体细度和分析水泥性能变化规律更为合适,尤其是对高掺量钢渣水泥。

(3)综合考虑水泥流动度和强度,水泥小磨样品的比表面积在440m2/kg左右时最优,且高掺量钢渣水泥样品达到最优性能的粉磨时间最短。