热处理工艺对含低熔点涤纶短纤维混纺纱性能的影响

2022-08-22刘传生

刘 传 生

(中国石化仪征化纤有限责任公司研究院,江苏 仪征 211900)

近年来,低熔点聚酯单组分短纤维和皮芯复合双组分短纤维因黏合性能好、成本低、环保等优点,成为纺织行业绿色制造的热点原料,取代传统的溶剂型黏结剂在以涤纶为主的热熔黏合领域被广泛应用,特别是在复合材料增强、非织造布固化、纺织面料整理等方面。在纺织品领域也有一定的应用,目前主要是用于涤纶缝纫线、高支纱、薄型织物的熨烫不起皱、高密度织物缝纫孔的熔融封闭(如防水织物、充填羽绒纺织品)等[1-4]。

在各种缝纫线中,涤纶短纤维缝纫线因其强力高、耐磨性好和伸长率低等特点被广泛应用。断裂强度、断裂伸长率、毛羽数及耐磨性是短纤维缝纫线的几个重要指标,直接影响到缝纫线的使用效果。因此,有必要通过进一步优化缝纫线用纱线的加工工艺,以提高其性能的稳定性,最终实现服用性能及服装品质的提升[5-6]。

目前,对纱线质量的提升大多是通过对纺纱设备进行结构改造和技术升级,以适应新型纺纱技术,实现纱线强力提高、毛羽减少的效果,但设备改造和维护成本较高,技术难度大,难以大规模推广[7]。在传统纺纱过程中将一定量的低熔点短纤维添加到常规缝纫线短纤维中,使纱线结构中含有黏结成分,经过热处理后纱线中的低熔点短纤维与常规短纤维熔融黏合,得到表面平滑、强度较高、耐磨性较好的短纤型缝纫线,可有效提高产品性能,降低生产成本[8-10]。

基于以上想法,作者通过在常规涤纶短纤维中混入一定量的低熔点涤纶短纤维制备混纺纱线,对制备的纱线在一定温度和时间下进行热处理,研究了热处理温度和时间对纱线断裂强度、断裂伸长率、毛羽数及耐摩擦性能的影响。

1 实验

1.1 主要原料

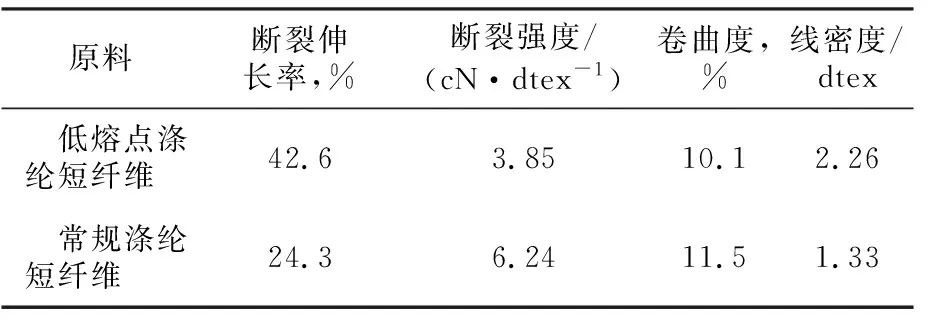

低熔点涤纶短纤维、常规涤纶短纤维均为中国石化仪征化纤有限责任公司产,其中低熔点涤纶短纤维为皮芯结构,皮层为低熔点聚酯,初始熔融温度为105.67 ℃,芯层为常规聚酯,熔点为255.38 ℃。2种涤纶短纤维的性能指标见表1。

表1 2种涤纶短纤维的性能指标Tab.1 Performance index of two kinds of polyester staple fibers

1.2 主要设备与仪器

A186H型梳棉机:青岛东佳纺机有限公司制;FA306型并条机:沈阳宏大纺织机械有限责任公司制;TJF458A型粗纱机:天津宏大纺织机械有限公司制;FA507A型细纱机:马佐里(东台)有限公司制;XPL-2型光学显微镜:南京江南永新光学有限公司制;YG086型缕纱测长仪:常州第二纺织仪器厂制;YG063T型单纱强力仪、YG72A型毛羽仪:陕西长岭纺织机电科技有限公司制;ZWEIGLE5型摩擦仪:乌斯特技术有限公司制。

1.3 混纺纱线的制备与热处理

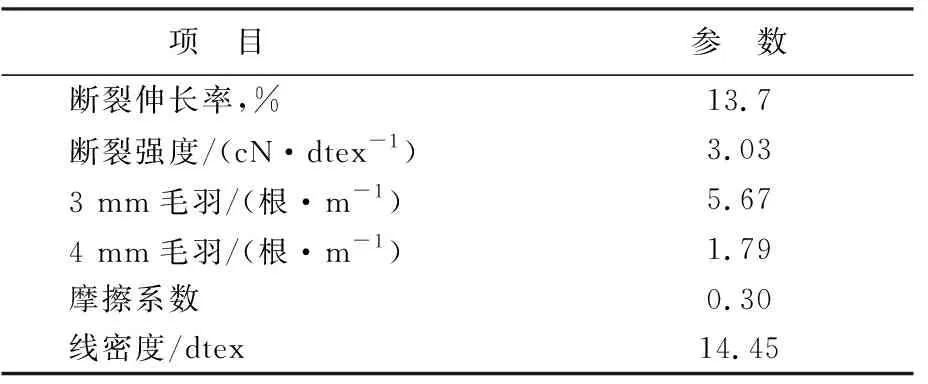

根据常用缝纫线产品的用纱要求制备混纺纱线。低熔点涤纶短纤维与常规涤纶短纤维进入开松机前先手扯开松,将2种纤维混合均匀,纺制过程中低熔点涤纶短纤维质量分数为10%,具体制备工艺流程见图1,混纺纱线性能指标见表2。

图1 混纺纱线制备工艺流程Fig.1 Process flow of blended yarn preparation

表2 混纺纱线性能指标Tab.2 Performance index of blended yarn

在鼓风烘箱中对混纺纱线进行热处理,依据低熔点涤纶短纤维的熔融温度,选择加热温度分别为150,160,170,180 ℃,在各温度下分别热处理0.5,1.0,3.0,6.0,9.0 min,考察不同热处理工艺对纱线强伸性能、毛羽数及耐摩擦性能的影响。

1.4 分析与测试

力学性能:采用单纱强力仪,参考GB/T 3916—2013《纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定》测试纱线的断裂强度和断裂伸长率。夹持距离500 mm,拉伸速度500 mm/min,测试环境温度(20±2)℃,相对湿度(65±5)%。根据热处理前后纱线断裂强度之差与热处理前纱线断裂强度之比计算断裂强度增长率即增强率;根据热处理前后纱线断裂伸长率之差与热处理前纱线断裂伸长率之比计算断裂伸长率的降低率即减伸率。

毛羽数:采用YG72A型毛羽仪,参考FZ/T 01086—2000《纺织品纱线毛羽测定方法投影计数法》测试,测试速度30 m/min,测试长度10 m。根据热处理前后纱线毛羽数之差与热处理前纱线毛羽数之比计算毛羽减少率。

耐摩擦性能:采用ZWEIGLE5型摩擦仪,参考ASTMD 3108—2001《纱线与固体材料之间摩擦系数的标准试验方法》测试纱线与金属的摩擦系数,测试速度200 m/min。

表观形貌:采用XPL-2型光学显微镜观察纱线表面形态,放大倍数100。

2 结果与讨论

2.1 热处理条件对纱线力学性能的影响

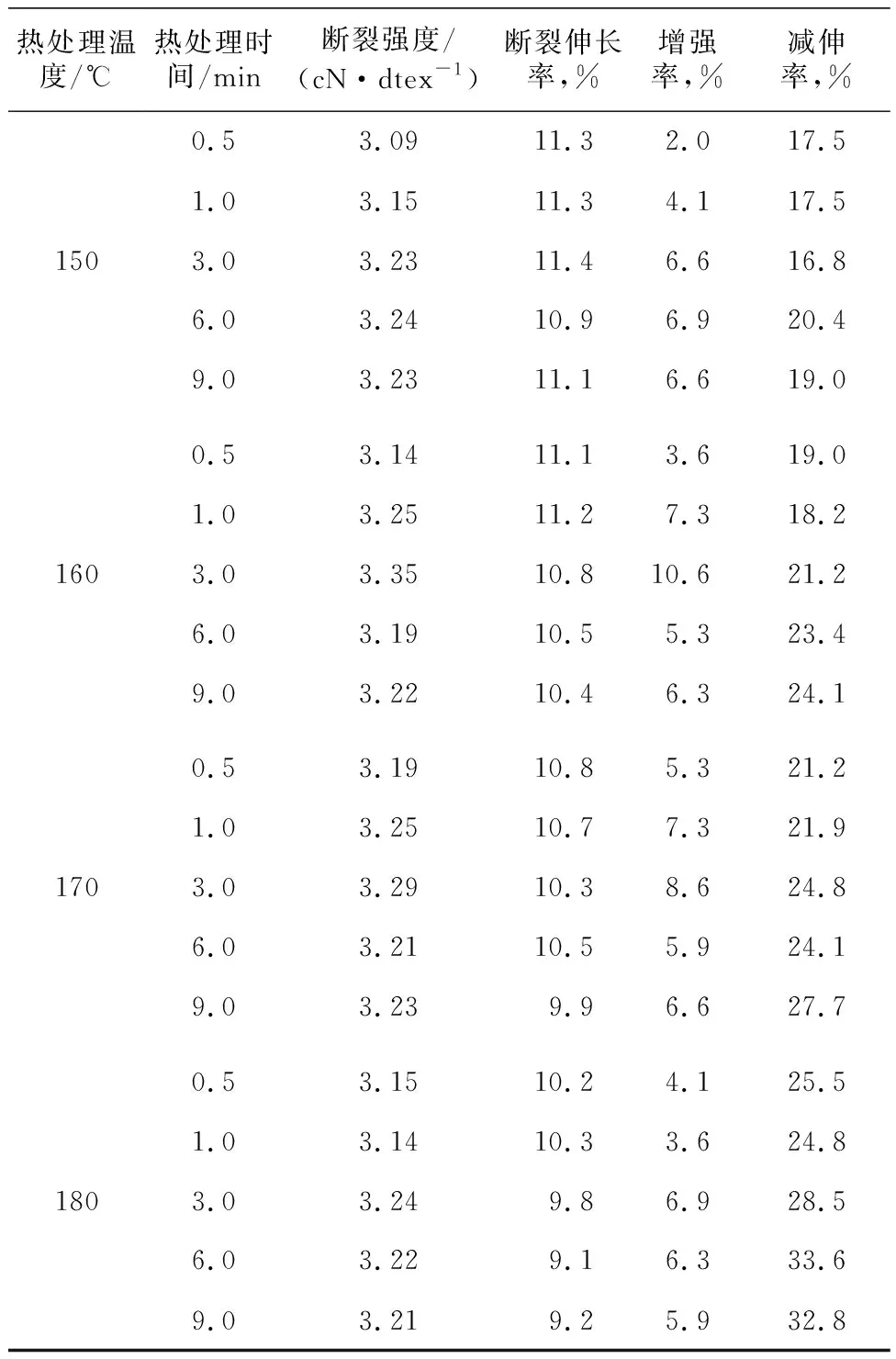

测试纱线不同热处理工艺下热处理前后的断裂强度及断裂伸长率,并计算热处理后纱线的增强率及减伸率,结果见表3。

表3 不同热处理工艺下纱线的力学性能Tab.3 Mechanical properties of yarns under different heat treatment process

从表3可知,热处理后纱线的增强率最小值为2.0%,最大值达到10.6%,减伸率均在15%以上,说明添加低熔点涤纶短纤维与常规涤纶短纤维混纺制备的纱线经过一定时间和一定温度的热处理后,断裂强度得到了不同程度的提高,断裂伸长率出现了明显的下降。这是因为低熔点纤维受热与常规涤纶间产生的黏结点有利于增加纤维间的抱合力,使纱线断裂强度提高,同时黏结点的增加使纤维间的摩擦阻力也得到提高,抑制了纤维间的相对滑移,使纱线的断裂伸长率降低。

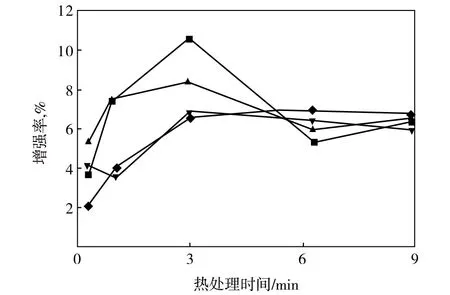

从图2可以看出,在不同热处理温度下,随着热处理时间的延长,纱线的增强率均呈现先升高再下降的趋势。

图2 不同热处理温度下纱线增强率随热处理时间的变化Fig.2 Curves of yarn breaking strength enhancement rate with heattreatment time at different heat treatment temperatures◆—150 ℃;■—160 ℃;▲—170 ℃;▼—180 ℃

从图2还可以看出:当热处理温度为150 ℃,热处理时间为0.5 min时,纱线增强率最小,这是因为在较低的热处理温度和较短的热处理时间条件下,纱线内低熔点纤维受热不够充分,熔融效果较差,与相邻纤维的黏结作用较小,纱线断裂强度的增长有限;在热处理时间为0.5~3.0 min,纱线增强率随热处理时间的延长而增加,当热处理温度升至160 ℃、热处理时间延长至3.0 min时,增强率达最大值,这是因为延长热处理时间有利于纱线内低熔点纤维的熔融黏结,纤维相互间的黏结点增多,产生黏结的纤维数量变多,扩大了黏结表面积,并且由于低熔点皮芯纤维皮层熔融后与常规涤纶纤维黏合在一起,而芯层的常规纤维部分结构完整,起到了很好的支撑效果,因此,延长热处理时间使得纱线内纤维间的黏结牢度提高,纱线的增强率上升;进一步延长热处理时间,在热处理时间为3.0~9.0 min,纱线增强率出现明显下降,这是因为热处理时间过长会使低熔点纤维的皮层出现过度熔融,低熔点纤维的皮芯结构受损,在纤维联接处出现不规则的大块黏结,同时,长时间的高温热处理也会对常规涤纶纤维的力学性能造成损伤,从而导致单纤维的断裂强度降低,纱线的增强效果减弱。

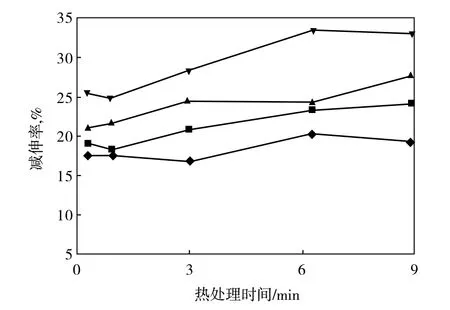

从图3可以看出:不同热处理温度下,随着热处理时间的延长,纱线的减伸率整体呈增加趋势,这是由于低熔点纤维的皮层在高温下熔融,与常规纤维产生了黏结,限制了相邻纤维间的相对滑动,在进行拉伸时被黏结点固定的纤维间相对位移缩小,造成纱线的断裂伸长率下降;在热处理时间为0.5~1.0 min,因热处理时间较短,纱线的减伸率变化较小,但随着热处理时间的延长,减伸率明显提高,这是因为热处理时间越长,低熔点纤维的熔融就越充分,纤维间产生的黏结点也就越多,纤维间的相对滑移被进一步限制,致使纱线断裂伸长率下降明显,即减伸率提高。故在保证纱线较高断裂强度的前提下,热处理温度越低、时间越短越好,纱线合适的热处理温度为160 ℃,热处理时间为3.0 min。

图3 不同热处理温度下纱线减伸率随热处理时间的变化Fig.3 Curves of yarn elongation at break reduction with heattreatment time at different heat treatment temperatures◆—150 ℃;■—160 ℃;▲—170 ℃;▼—180 ℃

2.2 热处理条件对纱线毛羽数的影响

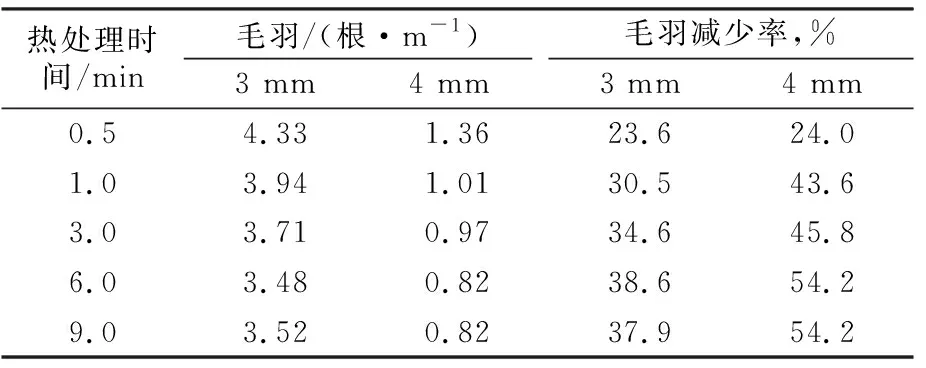

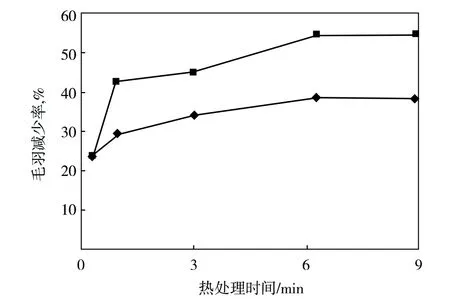

纱线表面的毛羽影响纱线的强度和表面光滑程度,是衡量纱线内在及外观质量的一个关键指标。毛羽少的纱线制备的织物外观光洁、布面平整清晰;纱线毛羽过多,织造效率降低,产品质量下降。对纱线进行热处理,是减少纱线毛羽的有效途径之一。设定热处理温度为160 ℃,分别热处理0.5,1.0,3.0,6.0,9.0 min后纱线3 mm和4 mm毛羽数的变化情况见表4。由表4可知,经过热处理后,纱线3 mm和4 mm毛羽减少率均为正值,表明纱线通过热处理的方式可以有效减少毛羽数。这是因为热处理过的纱线,其低熔点纤维皮层受热出现熔融,纤维间形成黏结并整体收缩,在此过程中,部分毛羽被拉近纱线表面甚至缩入纱线内部,实现纱线表面毛羽长度变短、数量减少的效果。

表4 不同热处理时间下纱线毛羽数Tab.4 Yarn hairiness quantity at different heat treatment time

从图4也可以看出:在热处理时间为0.5 min时纱线毛羽减少率最低;延长热处理时间至1.0 min,毛羽减少率迅速升高;热处理时间为6.0 min时毛羽减少率最大,纱线3 mm、4 mm毛羽减少率分别达38.6%、54.2 %;继续延长热处理时间至9.0 min,毛羽减少率变化不大。在较短的热处理时间条件下,纱线中的低熔点纤维熔融程度较低,纤维间的黏结点较少,纱线整体的熔融收缩能力较弱,伸出纱线表面的毛羽无法大规模收缩;而随着时间的延长,低熔点纤维熔融黏结能力提高,纱线的熔缩效应增强,而纱线表面也有部分低熔点成分的毛羽,受热后产生回缩,从而实现快速减少纱线毛羽的效果,热处理时间达6.0 min后,低熔点纤维已充分熔融,纱线毛羽数没有了进一步减少的空间。

图4 纱线毛羽减少率随热处理时间的变化Fig.4 Curves of yarn hairiness reduction with heat treatment time■—3 mm毛羽;◆—4 mm毛羽

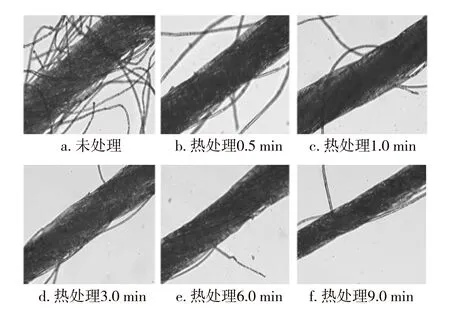

从图5可以看出:未进行热处理时,纱线中的纤维呈松散状态,多且长的毛羽杂乱的分布在纱线表面(见图5 a);经过160 ℃不同时间热处理后(图5 b~f),纤维间相互黏结,纱线整体结构致密清晰,毛羽有序贴服在纱线表面,且数量大为降低,热处理6.0 min后纱线最为致密,表面毛羽最少(图5 e~f);随着热处理时间的增加,纱线中纤维的分布更为致密,伸出纱线表面的毛羽逐渐减少,这也与前述纱线毛羽减少率的变化趋势相一致。因此,热处理温度为160 ℃、时间为6.0 min时,纱线毛羽改善效果最好。

图5 热处理前后纱线的表面形态Fig.5 Surface morphology of yarn before and after heat treatment

2.3 热处理条件对纱线耐磨性的影响

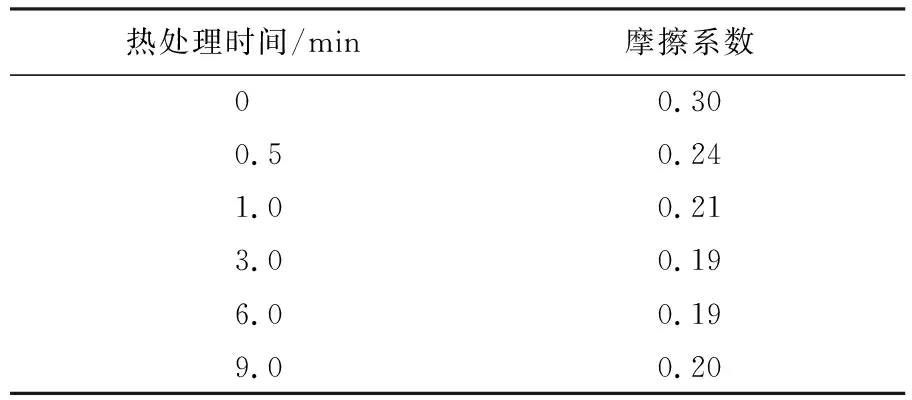

从表5可以看出:160 ℃不同时间热处理后纱线的摩擦系数整体降低,这是因为热处理后的纱线紧缩致密,减少了与其他物体的接触面积,毛羽减少后纱线光滑的表面又降低了物体相互摩擦时的阻力,纱线的耐磨性提高;在热处理1.0 min后,纱线摩擦系数由热处理前的0.30迅速降至0.21,这与热处理初期纱线毛羽数的快速减少相对应,进一步延长热处理时间,纱线表面致密结构逐渐完善,故热处理3.0 min后纱线的摩擦系数变化不大。

表5 160 ℃不同时间热处理后纱线的摩擦系数Tab.5 Friction coefficient of yarn after heat treatmentat 160 ℃ and different heat treatment time

综合考虑纱线整体性能,合适的热处理条件为热处理温度160 ℃、热处理时间3.0 min,此条件下纱线性能最优,断裂强度为3.35 cN/dtex,断裂伸长率为10.8%,3 mm毛羽为3.71根/m,4 mm毛羽为0.97 根/m,摩擦系数为0.19。

3 结论

a.经过热处理的纱线结构和性能都产生了变化,纱线中纤维间的黏结点可以提高纱线的断裂强度,降低纱线的断裂伸长率。

b.混纺纱线中的低熔点纤维热处理后带动纱线整体回缩,使纱线表面致密,毛羽减少,耐磨性提高。

c.最佳热处理工艺为热处理温度160 ℃、热处理时间3.0 min。此条件下热处理后纱线断裂强度为3.35 cN/dtex,提高10.6%;断裂伸长率为10.8%,降低21.2%;3 mm毛羽为3.71根/m,减少34.6%;4 mm毛羽为0.97 根/m,减少45.8%;摩擦系数降低至0.19。