滤网自清洁热泵干衣机的性能研究

2022-08-20汪先送谭发刚宗建成邓德喜郑雅心

汪先送 谭发刚 宗建成 邓德喜 郑雅心

1. 广东美的制冷设备有限公司 广东佛山 528311;

2. 无锡小天鹅电器有限公司 江苏无锡 214028

0 引言

热泵干衣机是在传统电热式滚筒干衣机的基础上发展出的一种内循环式干衣机,其利用热泵系统取代电热式干衣机的电加热系统及冷凝系统。热泵干衣机具有以下优点:一是能量利用效率及蒸汽冷凝效率高,更节能、更省时;二是烘干温度低,保护衣物面料,烘干效果好;三是烘干过程为内循环过程,没有热量或湿气污染室内环境;四是设置有一层或多层滤网,有效过滤烘干过程中产生的线屑,更洁净健康[1-4]。

目前,关于热泵干衣机的研究主要集中在性能优化方面。张联英等[5]研究闭式热泵干衣机的COP及SMER随含水率及负载重量的变化趋势,发现热泵系统和热泵干燥系统相互影响、相互制约,热泵系统的COP值与热泵干燥系统的SMER值不能同时达到最大。张春路等[6]建立了稳态的热泵系统模型和动态的衣物干燥过程热质交换模型,并研究了各部件大小的匹配关系对单位能耗除湿量SMER和干燥时间的影响,得出循环风量180 m3/h、新风比例9%~10%时SMER最大,而干衣时间则随着循环风量的增加而减小。李伟等[7]研究了直排式热泵干衣机和半封闭式热泵干衣机的干衣性能,发现缩短热泵干衣机的预热时间以及提高干燥后期的干燥效率,是两种提高直排式和半封闭式热泵干衣机除湿能耗比的途径。赵家强等[8]提出了一种能大幅度提升能效的单吸双排气梯级加热热泵系统的干衣机,与单循环热泵干衣机相比,梯级排气热泵系统的整机平均COP提升了25.1%,平均干衣能耗降低了23.3%。

以上研究均聚焦在热泵干衣机的性能优化,而实际使用过程中,由于衣物烘干过程中会产生大量的线屑并附着在滤网上,需要用户手动清洁,但用户调研发现,大部分用户并未及时清洁滤网,甚至直到滤网脏堵、无法正常干衣才清洁滤网或寻求售后帮助;而滤网脏堵会增大风机系统阻力,导致系统循环风量降低,继而导致热泵系统能力及能效降低[9-10];另一方面,滤网附着灰尘及线屑后,易导致细菌滋生、异味等问题,不利于健康[11]。滤网清洁问题已成为影响热泵干衣机使用体验以及其生命周期中碳排放的重要因素,如何将滤网上的线屑与滤网自动分离,实现滤网自清洁,提高用户体验,降低实际使用场景下的能耗,已成为热泵干衣机领域的重要研究课题。而高速离心分离技术是一种高效分离方法,已广泛用于化工、食品、医药、家电、环保、生物工程领域[12-14]。本文设计了一种干衣机离心分离滤网系统,并对比原机研究了离心分离滤网系统对热泵干衣机系统基本性能及干衣性能的影响;同时还模拟用户实际使用场景,对该场景下原机及滤网离心自清洁热泵干衣机的干衣性能进行了研究分析。

1 离心分离滤网系统的热泵干衣机及其原理

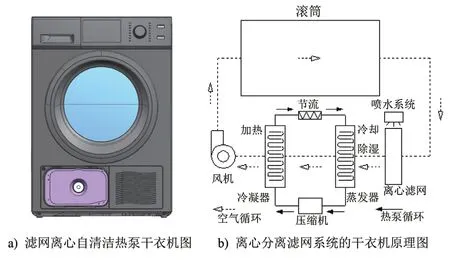

图1为滤网离心自清洁热泵干衣机及其原理图,相对于常规热泵干衣机,其最主要区别是采用离心分离滤网系统取代了热泵干衣机的常规滤网。图2是离心分离滤网系统的详细结构图,该系统由前壳、圆形滤网、驱动滤网转动的电机、密封圈以及后壳装配而成。热泵干衣机正常工作时,电机和滤网保持静止,滤网拦截干衣过程中产生的线屑。启动滤网自清洁时,喷水系统对滤网喷水,滤网上的线屑被水淋湿,重量大幅度增加;随后电机带动滤网高速转动,转速1000 r/min以上,滤网上的线屑在离心力的作用下,从滤网上剥离,并被水流冲到收集盒或由排污泵排走;随后喷水装置停止,滤网高速转动将网布上的残留水分脱离,滤网恢复干燥;随后电机和滤网停止运行;自清洁过程持续时间约30 s。

图1 离心分离滤网系统的热泵干衣机及其原理图

图2 离心分离滤网系统及其结构图

2 实验设备及测试方法

2.1 实验设备

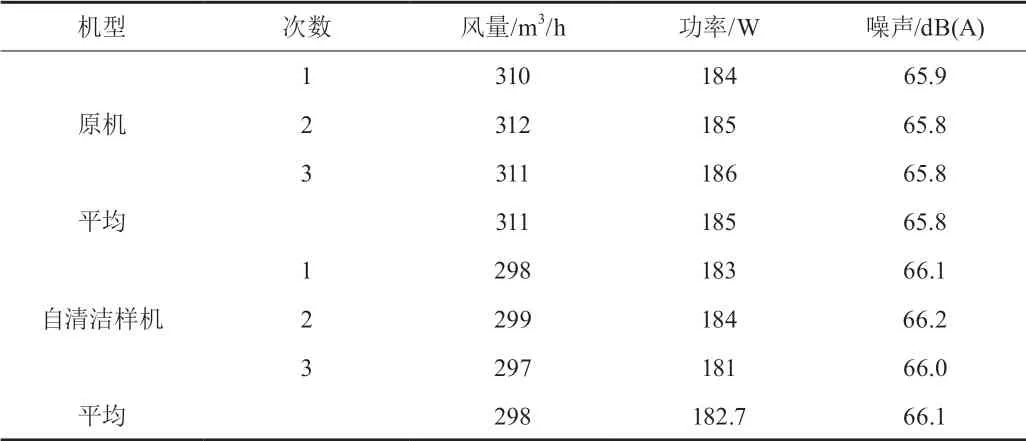

本文测试项包括原机及滤网离心自清洁热泵干衣机的风量、噪声等基本性能,以及干衣时间、干衣能耗、含水率等干衣性能,所涉及的实验过程主要有负载清洗、脱水、烘干,以及实验过程中负载计重,干衣时间、能耗的测试和记录等,主要的实验设备如表1所示。本文所提出的滤网离心自清洁热泵干衣机(简称“自清洁样机”)是基于某品牌在中国大陆地区销售的10 kg热泵干衣机(简称“原机”)改装离心分离滤网系统而来。为了确保离心自清洁系统设计及工作可靠性,测试所用负载选用烘干过程线屑产生量极大的新毛巾,测试负载1为金号白色400 g浴巾,配重的测试负载2为洁丽雅80 g白色毛巾。

表1 主要实验设备、仪器及测试负载

2.2 负载准备与测试过程

(1)调节室内温度(23±2)℃,相对湿度(55±5)%,选取所需重量的测试负载,称重记录初始状态重量;

(2)将标准衣物放入小天鹅滚筒洗衣机(TD100-1422WDFG)中,选择混合洗程序,调节脱水转速1000 r/min,清洗、脱水,调节负载重量为60%含水率;

(3)取出测试负载放入干衣机中,选择“混合”档位进行干衣,最终含水率在±3%为合格;

(4)待干衣过程停止时降温,称重,记录干衣时间、干衣能耗,每组实验测试3次取平均值。

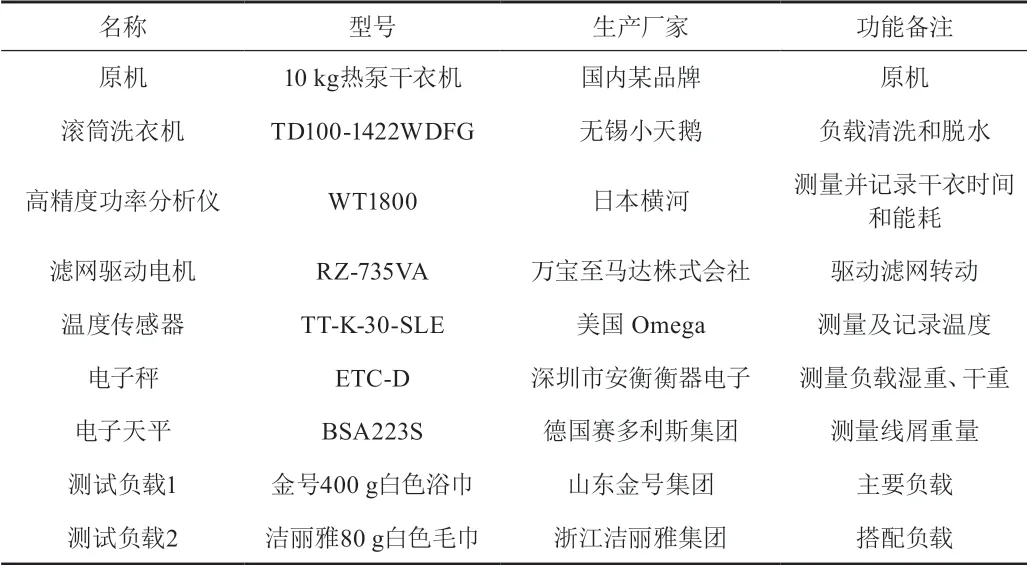

2.3 确定自清洁方案的最恶劣工况

按2.2节的准备及测试过程,分别在原机上测试负载重量2 kg、5 kg、8 kg及10 kg新毛巾,干衣时间以及滤网收集的线屑重量如表2所示。从表2中可以看出,5 kg负载条件下,单位时间产生的线屑重量最大,约为0.039 g/min,为自清洁方案的最恶劣的工况,故本研究的负载重量定为5 kg,即热泵干衣机容量的半载工况。由于干衣过程中产生的线屑量较大,因此,单个干衣周期过程分别在第55 min、85 min以及干衣结束后分别对滤网进行离心自清洁。

表2 不同重量负载烘干后滤网收集的线屑重量

3 结果与分析

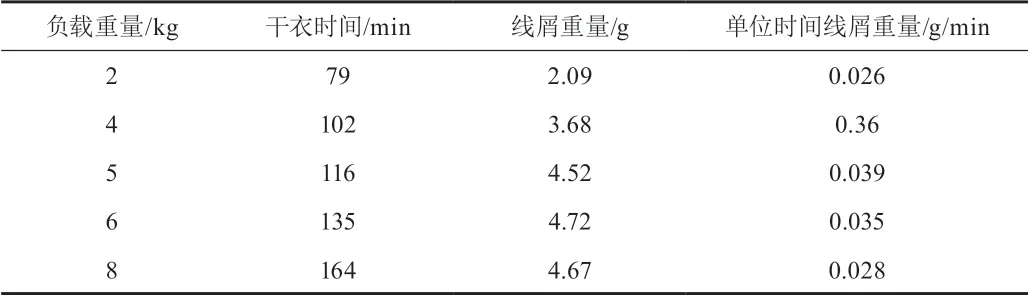

在热泵干衣机系统中,系统循环风量直接影响着干衣时间的长短,而系统运行噪声也是系统的一个重要性能指标。表3是原机及自清洁样机空载风量、噪声及功率测试数据。从测试数据可以看出,原机空载风量均值为311 m3/h,自清洁样机平均风量为298 m3/h,自清洁样机风量比原机小13 m3/h,下降约4.2%,降幅较小,对整机性能影响不大;功率方面,原机空载送风功率185 W,自清洁样机空载送风功率182.7 W,二者较为接近;噪声方面,原机空载噪声平均65.8 dB(A),自清洁样机空载噪声平均66.1 dB(A),自清洁样机噪声比原机略高0.3 dB(A),影响较小。综合空载风量、送风功率及噪声来看,原机及自清洁样机数值均较为接近,可以判断滤网离心自清洁方案具有初步可行性。

表3 原机及自清洁样机空载风量、功率及噪声测试数据

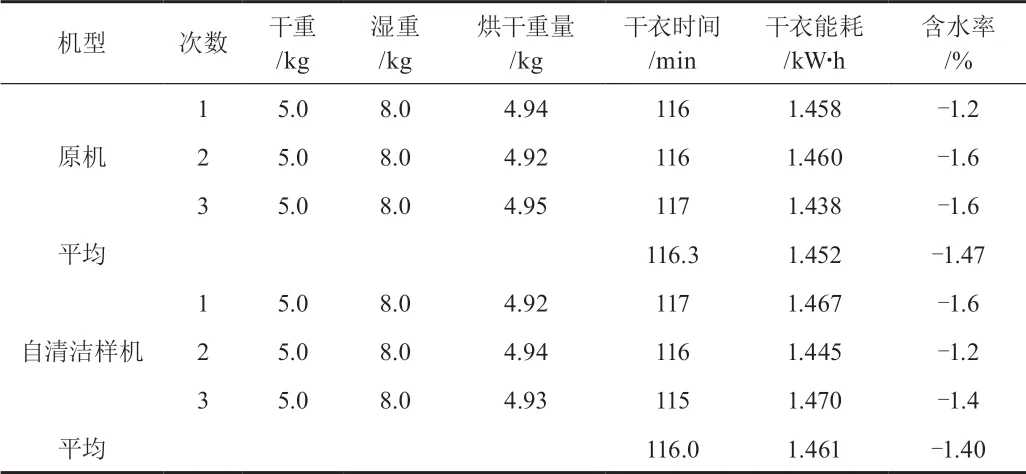

表4是原机及自清洁样机清洁滤网条件下的半载工况干衣性能测试数据,从测试数据可以看出:原机及自清洁样机在清洁滤网的前提下,原机平均干衣时间116.3 min,干衣能耗1.452 kW•h,干燥后负载含水率约-1.47%;自清洁样机平均干衣时间116.0 min,干衣能耗1.461 kW•h,干燥后负载含水率约-1.40%。从以上测试数据可以看出,滤网洁净条件下,自清洁样机与原机在干衣时间、干衣能耗基本一致,负载干燥后的含水率均控制在±3%范围内,干衣效果好,可以判断滤网离心自清洁方案具有可行性。

表4 原机及自清洁样机清洁滤网条件下的半载工况干衣性能测试数据

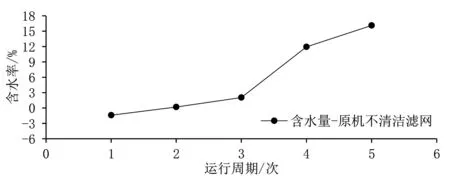

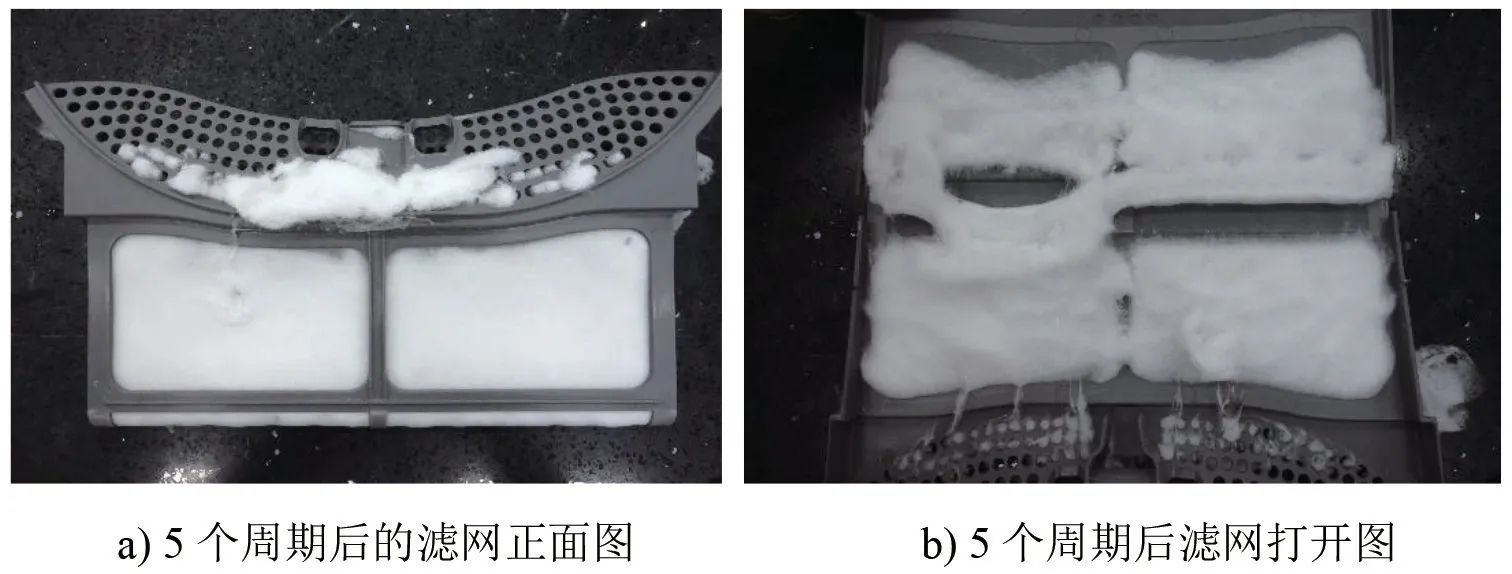

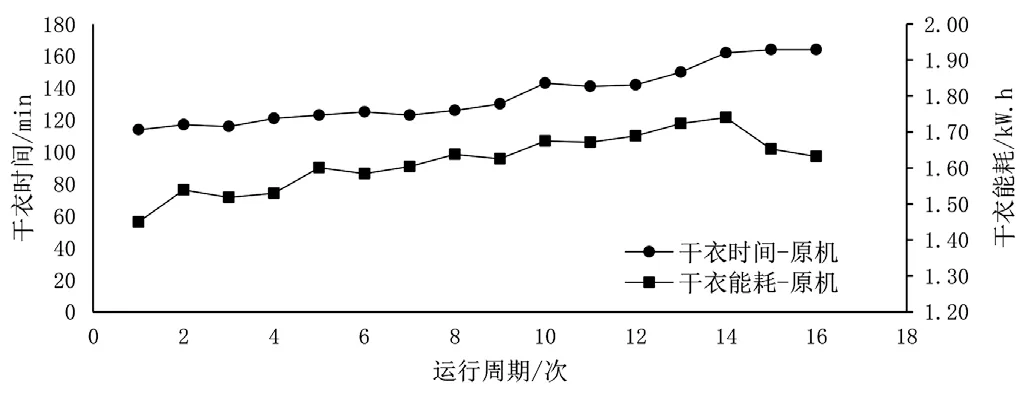

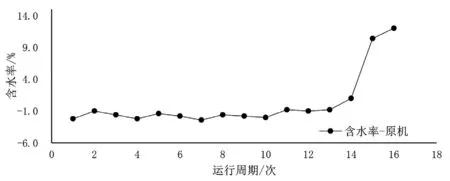

图3、图4分别是原机不清洁滤网条件下半载工况的干衣时间、干衣能耗以及负载干燥后的含水率,从图中可以看出,随着干衣次数增加,原机干衣时间呈现先大幅增加,随后基本保持稳定;而干衣能耗则呈现先小幅增加,在第4个干衣周期干衣能耗出现明显下降的趋势,随后干衣能耗趋于稳定;负载干燥后的含水率则呈现不断增大趋势,且在第4个干衣周期后负载的含水率明显超出±3%的合格范围,第4、5个周期的含水率分别为12.0%和16.1%,即出现了明显的衣物干不透现象。图5是第5个周期后的原机滤网照片,从照片中可以看出,滤网已经积满线屑,此时风道系统阻力显著加。表5为第5个周期后的原机空载风量及功率测试数据,从测试结果可以看出,此时原机空载风量为251 m3/h,而原机清洁滤网条件下的风量为311 m3/h,可以看出,系统风量降低了60 m3/h,降幅高达19.3%。从原机不清洁滤网的测试结果可以看出,若不及时清洁滤网,滤网阻力增大,引起系统循环风量显著降低,导致干衣时间、干衣能耗增加,甚至出现衣物干不透的现象。

表5 原机不清洁滤网工作5个周期后空载风量及功率测试数据

图3 原机不清洁滤网条件下的干衣时间、干衣能耗

图4 原机不清洁滤网条件下的含水率

图5 原机不清洁滤网干衣5个周期后的滤网照片

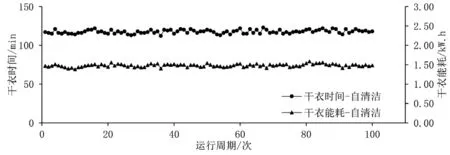

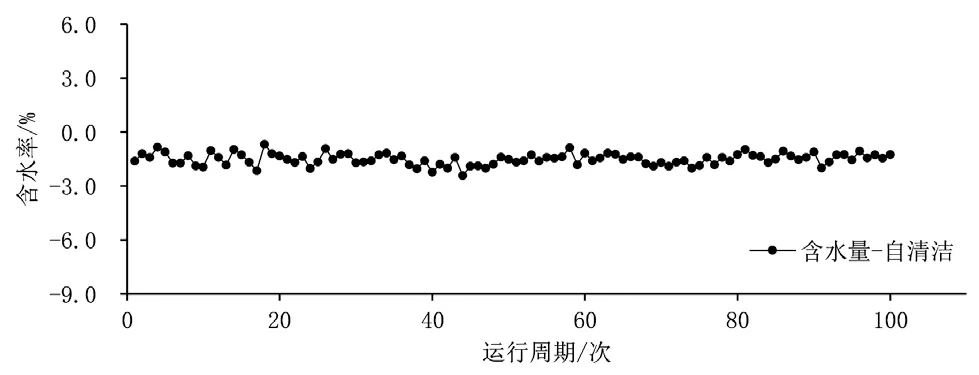

为了验证自清洁样机长期运行的可靠性,本文进行了自清洁样机半载工况下100个周期的可靠性测试。图6、图7分别是自清洁样机工作100个周期的干衣时间、干衣能耗及含水率测试数据,从测试结果可以看出:自清洁样机运行100个周期的干衣时间、干衣能耗及含水率均呈相对稳定的波动状态,未出现某个指标显著增加的现象,且负载烘干后的含水率在±3%的合格范围内;自清洁样机在100个周期的平均干衣时间117.6 min,平均干衣能耗1.478 kW•h,平均含水率-1.5%,与原机及长期运行前的自清洁样机的测试数据均较为接近,且数据一致性高。

图6 自清洁样机100个周期可靠性测试过程的干衣时间、干衣能耗

图7 自清洁样机100个周期可靠性测试过程的含水率

表6为自清洁样机运行100个周期后半载工况的性能测试数据,从测试结果可以看出:100个周期长期运行后,自清洁样机半载干衣时间117.3 min,干衣能耗1.469 kW•h,含水率-1.44%,空载风量平均为296.7 m3/h,空载送风功率平均为183 W,空载运行噪声平均为66.3 dB(A)。对比原机,长期运行前、长期运行后的自清洁样机的测试数据可以看出,长期运行后自清洁样机的干衣性能、空载循环风量、整机运行噪声与原机及长期运行前的自清洁样机均基本一致,无明显差距。结合自清洁样机长期运行过程相关数据可以看出,该滤网离心自清洁热泵干衣机方案长期运行性能稳定可靠,方案可靠性好。

表6 自清洁样机工作100个周期后的半载工况性能测试数据

考虑到用户实际使用场景中,其衣物烘干过程中产生线屑的量通常没有新毛巾那么多,因此,以烘干过程线屑产生量相对较小、更接近用户实际负载的已洗烘过10个周期后的毛巾为负载,测试原机干衣性能。图8为原机的干衣时间和干衣能耗曲线,图9为原机的含水率曲线,从图中可以看出,干衣时间随着运行周期增加呈上升趋势;干衣能耗整体上先增大,在第15个周期出现下降,而导致该现象的原因是第15个干衣周期结束后衣物含水率为10.4%,出现明显干不透现象。

图8 原机模拟用户使用场景下的干衣时间和干衣能耗

图9 原机模拟用户使用场景下的含水率

基于以上数据,本文模拟用户实际使用场景计算了原机和离心自清洁样机整个生命周期中的干衣时间以及干衣能耗。首先,对热泵干衣机的实际使用场景做了以下假设:原机方面,用户发现衣物未干透现象就会对滤网进行清洁,即每运行15个周期后对滤网进行清洁,由此可得出原机每个滤网清洁周期的平均干衣时间133.1 min,干衣能耗1.618 kW•h;自清洁样机取长运100个周期的平均数据,平均干衣时间117.6 min,平均干衣能耗1.478 kW•h;假设用户每天使用干衣机1次,负载重量为半载5 kg,干衣机的使用年限为10年。根据以上假设,可以计算得出使用原机的和自清洁样机工作10年的总干衣时间和总干衣能耗,见表7。

从表7计算结果可以看出,按模拟用户实际使用场景来计算,10年内,原机总干衣时间为8097 h,自清洁样机总干衣时间为7154 h,自清洁样机总干衣时间减少了943 h,降幅11.6%,这不但能减小机器运行过程机械损耗,同时也减少了烘干过程用户等待时间;10年内,原机总干衣能耗5906 kW•h,自清洁样机总干衣能耗5395 kW•h,自清洁样机总干衣能耗减少了511 kW•h,降幅8.7%,自清洁样机实际使用场景下的碳排放更低,用户使用成本也更低。

表7 原机与自清洁样机生命周期内干衣时间及干衣能耗对比

4 结论

本文将离心分离技术应用于10 kg热泵干衣机的滤网自清洁,提出了一种热泵干衣机滤网自清洁方案,并测试验证了原机及自清洁样机的基本性能及干衣性能,得出以下结论:

(1)基本性能方面,自清洁样机空载循环风量及空载运行噪声与原机接近。自清洁样机空载循环风量298 m3/h,较原机低13 m3/h,降幅4.2%;空载噪声66.1 dB(A),较原机高0.3 dB(A)。

(2)干衣性能方面,自清洁样机半载干衣性能与原机较为接近。原机平均干衣时116.3 min,干衣能耗1.452 kW•h,干燥后负载含水率约-1.47%;自清洁样机平均干衣时间116.0 min,干衣能耗1.461 kW•h,干燥后负载含水率约-1.40%。

(3)不清洁滤网条件下,随着干衣次数增加,原机干衣时间呈上升趋势,干衣能耗先增加后减小,含水率呈上升趋势,且在第4个干衣周期开始出现干不透现象;造成该现象的主要原因是滤网线屑堆积,风道阻力增大,空载循环风量由311 m3/h大幅降低到251 m3/h,降幅高达19.3%。

(4)自清洁样机在100个周期可靠性测试过程中,干衣性能呈相对稳定的波动趋势,100个周期的平均干衣时间117.6 min,平均干衣能耗1.478,平均含水率-1.5%。自清洁样机100个周期后干衣性能、空载循环风量、整机运行噪声等与长运前自清洁样机及原机基本一致,该滤网离心自清洁热泵干衣机方案稳定可靠。

(5)通过模拟用户实际使用场景分析,使用10年,自清洁样机比原机总干衣时间缩短943 h,降幅11.6%;自清洁样机总干衣能耗减少511 kW•h,降幅8.7%;自清洁样机碳排放及用户使用成本更低。