某移动空调贯流风道异响问题分析与改进

2022-08-20马列林健辉

马列 林健辉

广东美的制冷设备有限公司 广东佛山 528311

0 引言

贯流风轮具有运转气流平稳、噪声低的特点,广泛应用于移动空调、窗机以及分体内机中,随着行业的发展,空调品质已经不能仅取决于制冷、制热能力。噪声值和声品质已然成为用户挑选空调的重要因素。

贯流风机的气动噪声主要有旋转噪声和湍流噪声。旋转噪声的特点是频率离散,当工作叶轮旋转时,叶轮产生的气流周期性的作用于涡壳壁面,这种周期性的脉动产生的噪声称为旋转噪声,与叶轮的叶片数以及转速正相关。湍流噪声的特点是频率较宽,为连续频谱噪声。

上世纪50年代,B.Eck[1]提出横流风机并认为贯流风道的偏心涡的位置以及偏心涡流区的大小是贯流风道噪声重要的影响因素。俞大邦[2]通过理论计算对贯流风道的机理进行了分析。杨波[3]通过对不同工况下的内流场进行分析,解释了偏心涡的产生以及脱落涡的形成位置。近些年,CFD随着计算机技术的发展迅速在国内兴起,国内学者对贯流风道的偏心涡机理、贯流风道设计的关键参数[4-6]、贯流风道的噪声解决方案等[7-8]相关研究也日益深入。

本文基于某款外销移动空调上风道试模件风量低、噪声大,且异音明显的问题,通过数值模拟和实验测试的方式解决音质和噪声的问题。

1 计算模型与方法

1.1 问题描述

某款移动空调贯流风道系统有明显的“呼哧呼哧”异声,风声不稳,手放在出风口可以明显感觉风为一阵阵吹出来,异声非常明显。

检查风道系统,由于贯流风道风轮两边距离底盘端壁有间隙,间隙之间的空气是不经过风轮的,这部分的空气流动无法控制,对于普通的分体内机两边会专门设置凹槽,以对两端流动进行控制,防止漩涡进入主流道,干扰主流,增大湍流噪声。由于移动空调设置凹槽不易开模,故采用手板的方式在附近设置挡块,消除异声,但测试风量仅为360 m3/h,低于性能所要求390 m3/h。

1.2 问题分析

贯流风轮对贯流风机的风量与流动的影响很大,从贯流风机诞生初始采用的等距分布直叶轮,到目前分体机上广泛使用的不等距风轮、斜风轮,贯流风机的气动性能一步步得到改善,已有文献[5]通过数值模拟对斜风轮、不等距风轮的气动噪声改善机理作出分析。本文研究所采用的是不等距直叶轮,由于斜叶轮生产效率较低,采购成本较高,没有特殊要求,暂不进行研究。

蜗壳与风轮的间隙及涡舌与风轮的间隙均对贯流风机的风量、噪声具有较大影响,通过相关文献[2-3]以及研究表明,涡舌间隙增大会导致偏心涡回流区增大,流通面积降低,流量减小。而减小涡舌间隙会增大涡舌表面的压力脉动,对风量、风压以及风机效率都有影响,涡舌间隙一般会有一个最佳值。

在风道曲线与间隙基本合理的情况下,改善贯流的偏心涡应该是解决问题所要寻求的方向。偏心涡具有以下特点,即贯流风机内部的偏心涡大,则说明卷吸区域增大,偏心涡卷吸作用很强,通流面积减小,这样对贯流风机风量噪声不利;在轴向的其他区域,对于贯流风道直叶轮,偏心涡的径向位置几乎不变,因此我们可以将三维风道转化为选取中间的2D截面对风道进行简化。

综合以上贯流风机原理及对本问题的分析,探寻解决该问题思路,以实现对偏心涡的改善。该产品还存在一个不同于一般贯流风机的特点,即使用直径120 mm风轮,转速高达1320 r/min。一般的贯流风机,若采用直径120 mm的大直径贯流风轮,转速一般都比较低。产品的大直径、高转速意味着风轮圆周具有较大的切向速度,而风轮两侧不受控制的漩涡对主流会有更强的干扰性,主流的湍流度如能降低会对贯流风机整体的性能产生良好的作用。

1.3 问题优化方案

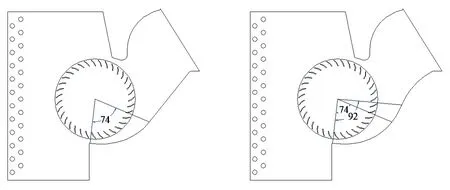

改模方案如图1所示,改模方案修改了蜗壳型线,以图中所示风轮中心74°为分界点,右边的曲线由新的曲线代替。

图1 试验模和改模方案风道曲线对比

2 计算模型与方法

2.1 物理模型

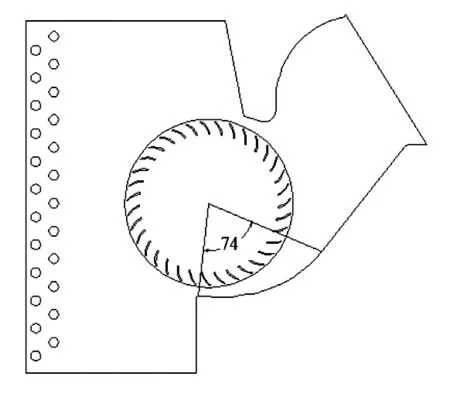

本文研究的贯流风道结构如图2所示。模型采用2D分析方法进行,几何建模取贯流风轮3D三维实体中心,并进行简化,翅片在建模型中被简化掉,蒸发器及系统的压力采用设定背压20 Pa代替。

图2 原方案风道曲线

2.2 网格划分

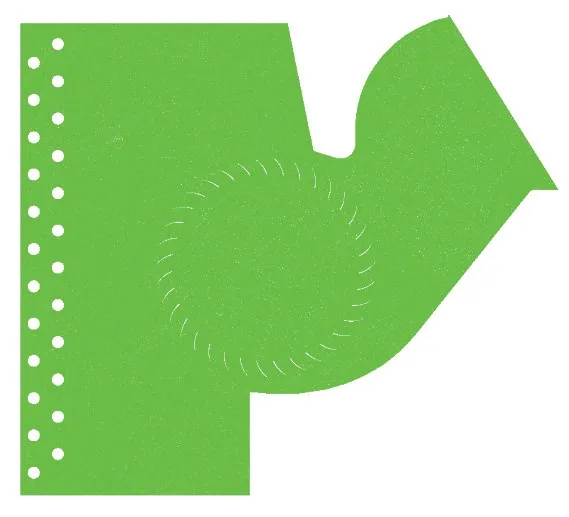

按照贯流风轮的结构特点,建立以转子、流道及边界的动、静和边界三层网格,采用非结构化网格,网格生成采用gambit2.3.16版本,如图3所示。对试模件方案,计算动区域划分网格单元为39073个,静区域划分网格单元为136659;对于改模方案,计算动区域划分网格单元为41229个,静区域划分网格单元为119359。

图3 网格划分图

利用fluent6.3.26计算流体动力学软件,进行2-D-simple方法求解,采用标准k-epsilon湍流模型,壁面附近处理标准壁面函数,收敛条件:连续性0.001;X,Y,方向速度,K,0.001;Epsilon,0.001。

2.3 仿真模型验证

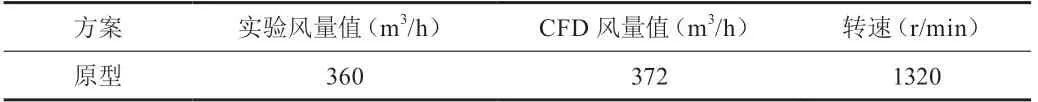

由表1可以看出,CFD模拟风量值与实验值比较接近,误差值为4%以内,因此可以认为本文的计算方法和湍流模型是准确的。

表1 实验风量值与CFD计算风量值的对比

2.4 实验结果及分析

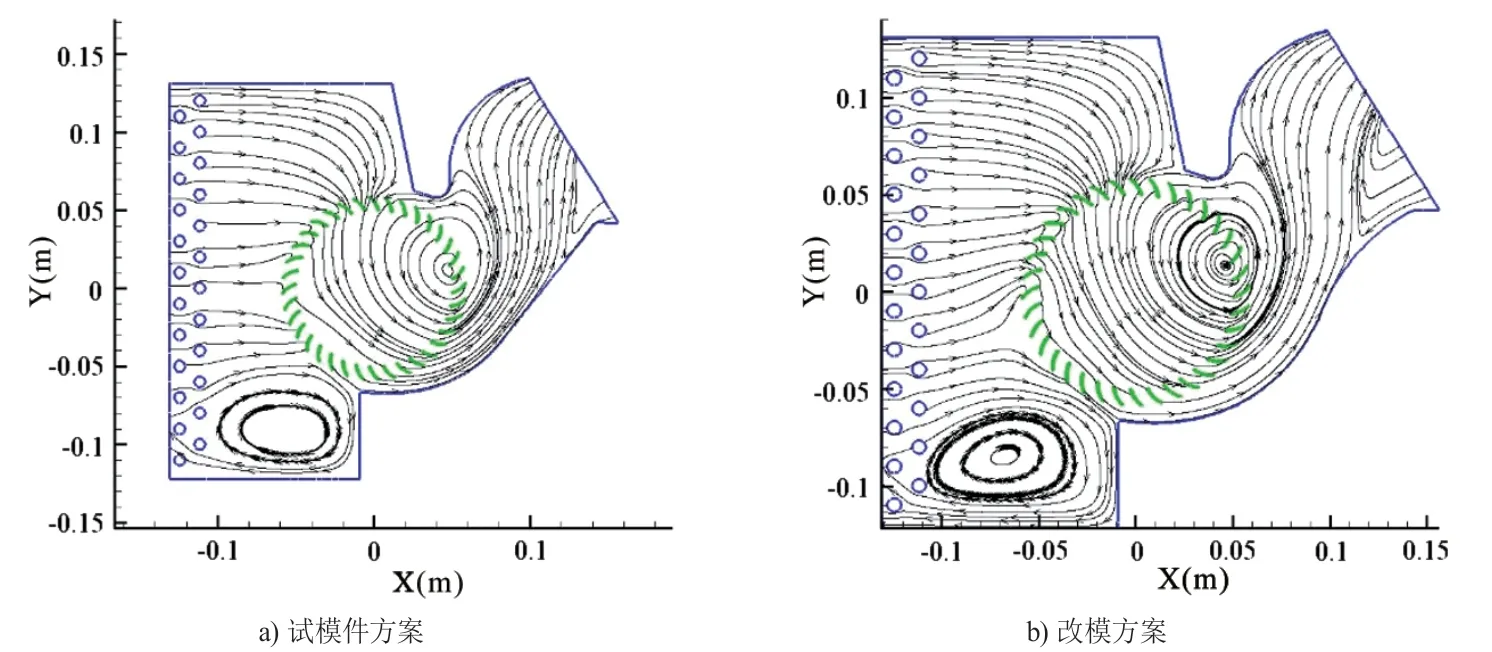

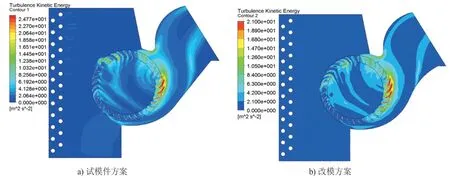

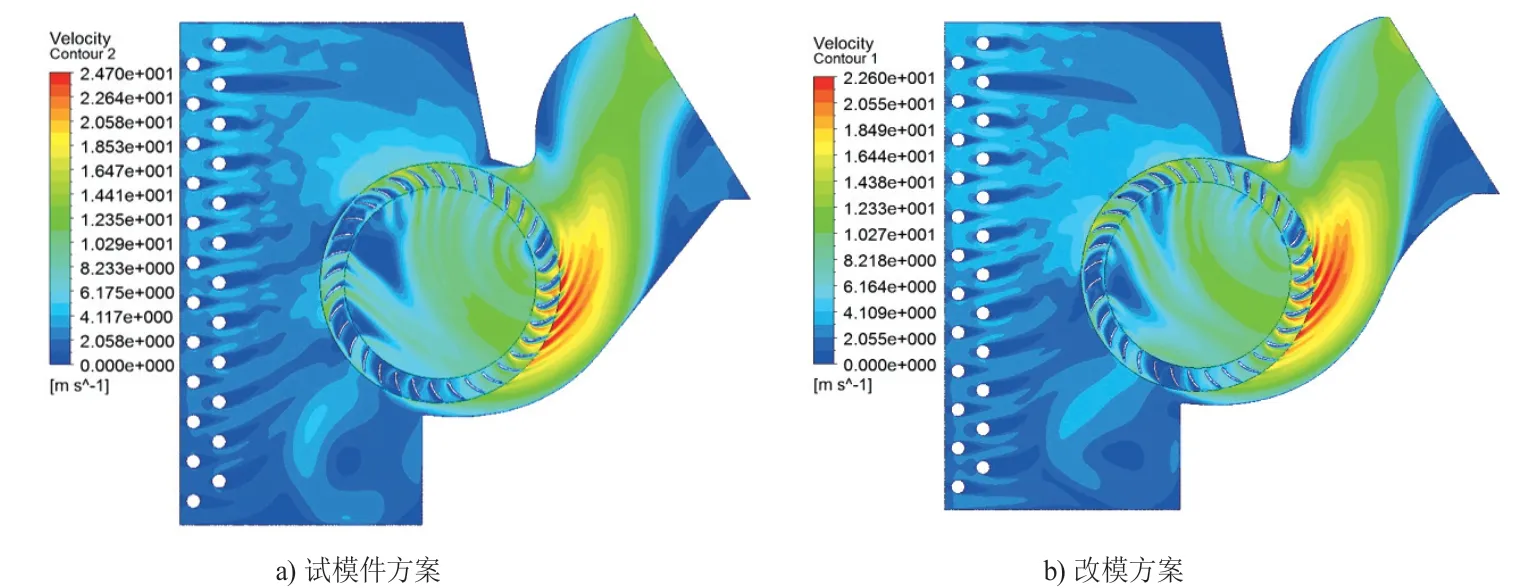

采用上述方法通过对图1两种方案进行仿真计算,对比结果可由图4~图6所示的迹线图、速度云图、湍流等值线图明显看出两者的内流改善,主要看蜗壳的位置大小,湍流强度的比较。两者的差别主要体现在:(1)偏心涡核的位置发生了改变,偏心涡核朝靠近涡舌的方向移动了半个叶片的距离,此点非常明显,这样偏心涡卷吸区域向上部偏移,增大了贯流风轮通流面积。卷吸区向一边偏移,意味着贯流高速区域向远离蜗壳方向移动,有利于降低叶轮出口湍流噪声,这点在第二点中可以得以体现。(2)从图6湍流图可以看出,改模后湍流峰值由25.79647 m2/s2下降到21.02053 m2/s2,湍流强度整体上得到改善。

图4 迹线图

图6 湍流强度图

通过表2所示的原方案与改进方案对比表明,经过风道型线的调整,风道噪声值降低了0.7 dB(A)并且解决了风道异响问题。

表2 原方案与改进方案噪声值对比

图5 速度云图

3 结论

本文以移动空调的贯流风道为研究对象,采用调整风道曲线的改型设计,对多种型线方案进行数值模拟和实验测试,研究了风道曲线对贯流风机气动特性以及噪声的影响,获得了以下主要结论:

(1)对于风机的提风量、降噪声的问题,到目前的研究阶段,虽然很多流动理论还存在不确定性,但思路都很清晰:即改善内流,减少或消除漩涡,降低旋转噪声,消弱叶片尾迹的影响,对于贯流风机则还要注意如何控制好偏心涡的分布等等,这些都是获得大风量低噪声的关键。但在实际的操作过程中,由于开发进度的要求,需要在短时间内对问题提出解决方案,为了实现这一目标,除了正确的理论方向,还需要丰富的实践经验,对问题作出准确判断。

(2)贯流风机流动复杂,整个流道涉及多个因素,蜗壳型线不宜随意修改。

(3)从此机型的内流场来看,来流仍有改善余地,偏心涡的控制可以进一步改善。限于已经是试模件,改模需要更多的时间与费用,而且改动太大,还可能涉及其他结构件的进一步修改,故在可以解决问题的情况下,提供最简单快捷的改模方案。