电热水器内置漏电流检测电路改进的试验研究

2022-08-20黄智

黄智

广东万和新电气股份有限公司 广东佛山 528305

0 引言

随着安全政策的调整和个人安全防护意识的日益提高,防漏电技术已经成为电热水器技术发展的方向[1]。而内置漏电流检测技术以其性价比高、漏电流报警值可选择等优点,越来越多的应用于电热水器上。目前内置漏电流检测主要是依靠专用的漏电流检测芯片来实现,通过预设漏电流阈值来检测漏电流,但是专用芯片的一致性管控要求高且性价比低,导致检测精度不高和抗干扰能力不强,易造成遗漏报警和误触发报警的情况,从而造成用户使用时安全可靠性差,体验性不好。所以漏报率(由于漏电流检测电路检测精度不高和抗干扰能力不强,容易遗漏报警的几率)高和误报率(由于漏电流检测电路检测精度不高和抗干扰能力不强,容易误触发报警的几率)高是目前漏电流检测电路普遍存在的问题。本文针对内置电流检测电路存在的问题进行研究,提出了对应的解决方案。全新设计的方案使用分立元件搭建内置电流检测电路,并通过增加漏电流阈值调节电路以提高检测的精度,从而降低漏报警和误报警的几率,同时增加漏电流直流偏置电路来提高电路的抗干扰能力,降低漏报警和误报警的几率。随后将全新设计电路应用在电热水器控制器上,并进行试验研究论证,结果表明,应用该电路可以提高电热水器内置漏电流检测电路的精度,同时可以提高电路的抗干扰能力,从而大幅度降低电热水器漏电流检测的漏报率和误报率,提升了产品的性能和可靠性,满足了用户的需求。

1 漏电流检测漏报警和误报警的原因分析

1.1 漏电流检测技术国内外发展历程

漏电流产生的原因一部分是由于电器本身引起的,如器具中的基本绝缘损坏导致器具“漏电”[2];而另一部分是由于部分安装人员专业性不足的问题,存在一定几率的L、N线反接问题,这种情况下,器具中N线会带电,因而存在漏电的几率[3]。在国外,从二十世纪五十年代起,陆续出现了电流动作型漏电保护电器,到六十年代后期发展日趋完善。而国内对漏电流保护技术的研究起步较晚,直到二十世纪七十年代中期才开始生产漏电流保护器。此后漏电流保护技术逐渐在我国发展普及,并逐渐应用于电热水器产品上。

1.2 漏电流检测漏报警和误报警产生的原因

目前的内置漏电流检测手段主要有两种:一种是使用漏电流检测专用芯片;另外一种是通过分立元件搭建的漏电流检测电路。

使用专用芯片的方案由于芯片参数一致性难以管控,同时漏电流报警值无法调节,所以该方案可以改善的空间不大。而使用分立元件的方案,受分立元件的固有误差影响和受交流信号数据采集完整性要求的影响,同样会出现误报率和漏报率高的问题。下面针对分立元件方案存在的问题进行具体的原因分析。

1.2.1 漏电流检测电路中运放电路误差产生的影响

在进行漏电流检测时,采集的是通过零序电流互感器感应后并通过相应电路转化后的感应电压信号。由于感应电压信号太微弱(毫伏级别),后续的单片机电路无法识别其变化,所以需要经过运算放大电路放大信号才能进行检测。一般运放设计的放大倍数为几十倍,这样对应运算放大电路的元器件误差也将放大,特别是运算放大器的失调电压。

而选用的普通运算放大器的失调电压也是毫伏级别的(与有用信号的量级相同),且正负电压都存在失调。例如使用常规的LM358运算放大器,它的输入失调电压为±2 mV~±7 mV,那么经过后续的运放放大后(按30倍放大倍数计算),则它的输出失调电压为±60 mV~±210 mV。所以当这个输出失调电压叠加到放大后的有用信号上时,就会减小有用信号幅值,导致漏报警的情况发生,或者增大有用信号幅值导致误报警的情况发生。

1.2.2 漏电流检测电路采集数据不完整产生的影响

电热水器进行漏电检测保护时,核心部件是零序电流互感器,它是利用电磁感应原理工作的[4]。而互感器感应出来的是交流信号,后续的放大电路若直接进行放大处理,就会导致交流负半周部分的信号无法识别的情况发生(单片机端口只能识别正相信号)。当漏电流发生在交流负半周时,由于单片机的特性决定了无法识别“负值的交流信号”,这样就出现了漏报警的情况。同时,当外界出现交流的干扰信号时,此时由于单片机的特性只能采集正半周的漏电流信号(含交流正相的干扰信号),而无法采集到负半周的漏电流信号(含交流负相的干扰信号),从而导致误报警的情况发生(由于采集数据不完整)。

2 降低漏电流检测漏报率和误报率的方法

从以上分析的漏电流检测漏报警和误报警的原因可知,可以采用如下三种途径来降低漏报率和误报率。

2.1 增加漏电流调节电路,对异常的漏电流报警值进行校准

针对漏电流检测电路元器件误差引起的漏报警和误报警问题,可以通过增加全新设计的漏电流报警值调节电路来解决,以降低漏报率和误报率,具体步骤如下:

第一步:利用精度更高的、失调电压(mV级别)更小的运放电路进行测量,编制出标准的漏电流和单片机采样AD值(调节档位)对照表;

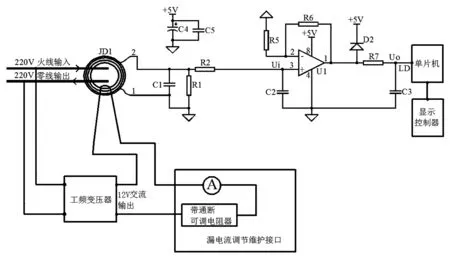

第二步:对批量生产的漏电流保护电路进行校准:当元器件误差导致实际漏电流报警值比设置的初始漏电流报警值偏大时才报警(漏报警)时,则通过显示控制器调小漏电流报警值对应的AD采样值(调小档位);当元器件误差导致实际漏电流报警值比设置的初始漏电流报警值偏小时就报警(误报警)时,则通过显示控制器调大漏电流报警值对应的AD采样值(调大档位)。具体的实现方法及对应的电路原理图,如图1所示。

图1 漏电流检测调节电路原理图

从图1可知,该检测调节电路主要由两部分组成:一部分是漏电流检测电路,主要由零序电流互感器JD1、感应电流采样电阻R1、运算放大器U1和对应的分压电阻R5和R6、单片机和显示控制器组成[5]。图1中的运算放大器U1,在进行漏电流与单片机调节漏电流档位对照测试时,需要选用高精度运算放大器,比如:SGM8581,失调电压可以做到≤100 μV,然后把测试的对照表存入单片机中。当进行批量生产时,则换为普通的LM358即可满足使用要求。另一部分是漏电流调节电路,主要由工频变压器(输出信号线需要穿过零序互感器JD1)、带通断的可调电阻器和电流表组成。当批量生产时,出现了误报警(实际漏电流报警值<设置漏电流报警值)或漏报警(实际漏电流报警值>设置漏电流报警值)时,则通过显示控制器对漏电流报警值进行修正(使用存于单片机中的档位调节表),随后再通过工频变压器配合可调电阻器测试确认(调节完成后,必须要断开可调电阻器),即可保证漏电流报警值在设置的范围内,从而达到消除由于元器件误差引起的漏报警和误报警的目的。

2.2 增加直流偏置电路,提高电路抗干扰能力

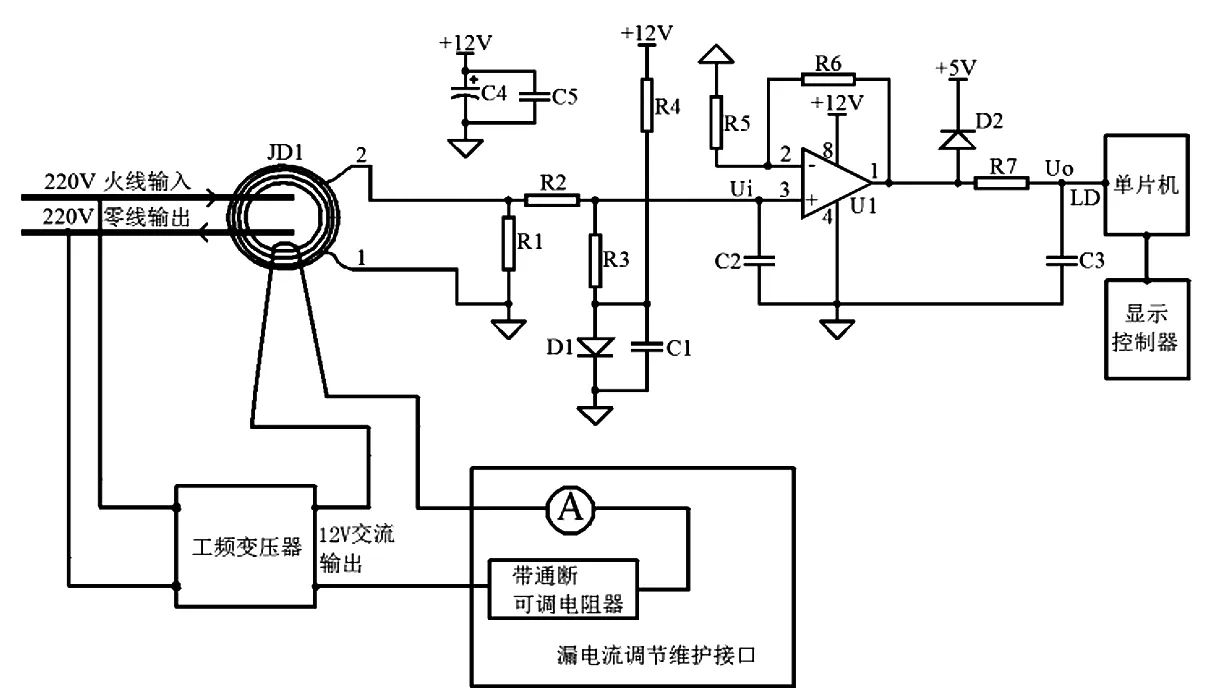

针对单片机只能采集交流漏电流正半周信号,导致交流漏电流信号受到干扰时,容易出现误报警和漏报警情况,全新设计了带直流偏置的漏电流检测电路来提高抗干扰的能力,以降低漏报率和误报率,具体电路原理图,如图2所示。

图2 带直流偏置的漏电流检测电路原理图

从图2可知,该电路是在原漏电流检测电路基础上,增加了由电阻R2、电阻R3、电阻R4、二极管D1和滤波电容C1组成的直流偏置电路。直流偏置电压是由D1的正向压降来提供,当+12 V电源通过R4再通过D1到GND时,正向压降UD1是基本稳定不变的。此时,输入到运算放大器U1的电压信号Ui就由两部分叠加而成(Ui=Ui1+Ui2):其一是直流偏置电压Ui1(恒定值),该电压由UD1通过R3、R2和R1分压得到(Ui1=UD1×[(R1+R2)/(R1+R2+R3)]);其二是通过零序互感器感应出来的交流漏电流信号,并通过R1采样电阻转化后的交流漏电压信号Ui2。那么Vi电压信号经过运算放大器信号放大后得到的Uo(Uo=Ui×(1+R6/R5))也由两部分叠加而成(Uo=Uo1+Uo2),这样放大后的交流漏电压信号Uo2就被放大后的直流偏置电压信号Uo1(恒定值)整体抬高了,只要选择合适的R2和R3分压电阻值,就可以把Uo2电压信号整体抬高至合适的正电压范围,这样后端的单片机就可以对漏电流信号进行完整的采集,从而提高了电路的抗干扰能力。增加直流偏置电路前后的输出电压波形对比图,如图3所示。

图3 增加直流偏置电路前后的输出电压波形对比图

2.3 带直流偏置且有漏电流调节功能的电路,增加抗干扰能力和漏电流调节能力

为了进一步降低漏电流检测的漏报率和误报率,全新设计了带直流偏置电路且有漏电流调节功能的电路,具体的电路原理图,如图4所示。

图4 带直流偏置的漏电流检测调节电路原理图

从图4可知,该电路结合了2.1章节和2.2章节的优点,组成了带直流偏置的且可以调节漏电流报警值的漏电流检测电路。这样既可以采集漏电流的全部波形数据,提高抗干扰能力,同时又可以消除元器件误差来提高检测的精度。从而大幅度的降低内置漏电流检测的漏报率和误报率。

3 漏电流检测电路改善后的测试验证

为验证漏电流检测电路改善前后的实际效果,选取了某款电热水器控制器进行了测试。该测试主要从以下两个方面进行。

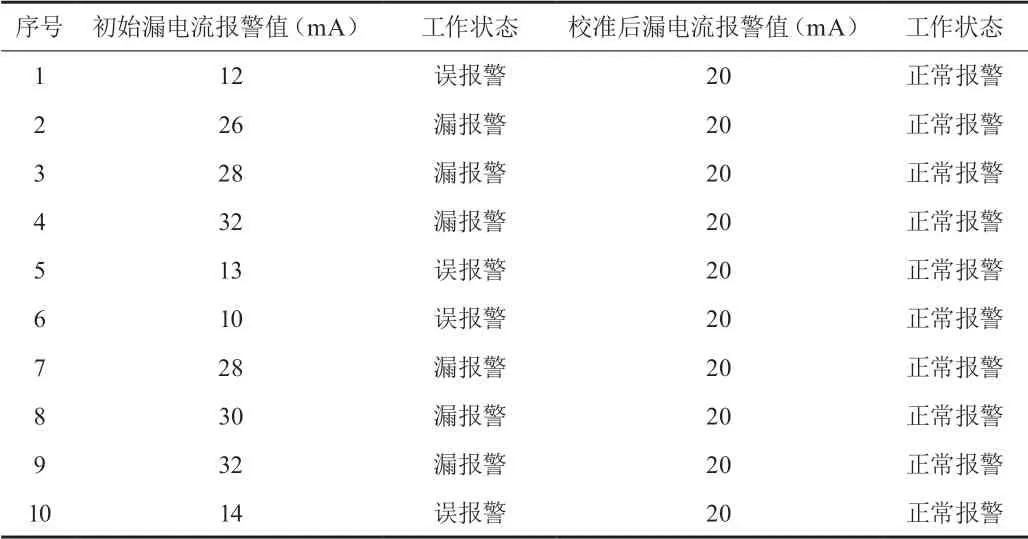

3.1 增加漏电流调节电路后测试数据

该试验选用图1所示的带漏电流检测调节电路的电热水器控制器来进行测试。由于家庭生活用电使用的漏电保护器是为了防止人身触电,所选用漏电流报警值一般在30 mA(高灵敏度)以下,所以本次测试设置的漏电流报警值为20 mA±5 mA(15 mA~25mA)。随后选取一定数量的热水器控制器,对增加调节电路后的漏电流检测电路进行漏电流测试。漏电流测试的方法是使用漏电流调节电路中的工频变压器电压转换后配合调节可调电阻器来模拟漏电流故障信号,当通过电流表读出的漏电流报警值不在设定的范围内时(15 mA~25 mA),则挑选出来。本次测试挑选了10组异常数据,随后按照2.1章节的方法对异常漏电流报警值的控制器进行了校准,具体结果如表1所示。

表1 漏电流测试数据表

通过表1可知,增加漏电流调节电路后,可以对测试到异常的漏电流报警值(产生误报警和漏报警的原因)进行校准,把异常的漏电流报警值调回至正常值,从而验证了“带漏电流调节功能的漏电流检测电路”可以大幅度降低漏电流检测的漏报率和误报率的可行性。

3.2 增加直流偏置电路前后抗干扰性能对比

该试验选用图2所示的带直流偏置的漏电流检测电路的电热水器控制器来进行测试。测试的内容是对增加了直流偏置电路前后的控制器进行抗干扰测试(群脉冲EFT和传导抗骚扰测试CS)对比,具体的测试结果如表2所示(10套控制器的测试数据)。

表2 抗干扰测试对比数据表

通过表2的试验结果的对比,增加直流偏置电路后,EFT和CS的抗干扰能力都获得了提高,从而减少了在外界强干扰情况下漏报警和误报警情况的发生。从而验证了“带直流偏置的漏电流检测电路”可以大幅度降低漏电流检测的漏报率和误报率的可行性。

4 结论

通过以上试验证明,增加漏电流阈值调节电路,可以对电热水器控制器的漏电流异常阈值进行校准,减少漏报警和误报警的情况发生,从而提高电路的检测精度。同时增加漏电流直流偏置电路,可以提高电路的抗干扰能力,也可以减少漏报警和误报警的情况发生。全新设计的电路与以前的电路相比,在检测精度上(可以对异常的漏电流阈值进行全面的校准)和抗干扰能力(EFT抗干扰能力提高到了4000 V,CS抗干扰能力提高到了10 V)上都有了较大的提高,从而解决了原电热水器控制器内置漏电流检测漏报率和误报率高的问题。但是全新设计的电路还是存在漏电流阈值调节精度不高(mA级别)以及直流偏置电路中直流偏置点容易偏移的问题。所以后续在电路上需要提高漏电流阈值的调节精度(μA级别)和直流偏置电路中直流偏置点的稳定性,从而进一步降低电热水器内置漏电流检测的漏报率和误报率,以提升电热水器的安全性和可靠性,满足用户的需求。