一种改善冲压发罩外板面下塌的拉延模具排气结构

2022-08-20高秀峰广汽本田汽车有限公司

随着用户审美的提高,汽车造型更加时尚、新颖。为满足用户对汽车高品质、高颜值需求,冲压产品的造型也越来越复杂。发罩外板作为汽车的“脸面”,短短几年,造型已经发生巨大的变化。

发罩外板下塌的原因分析

发罩外板模具介绍

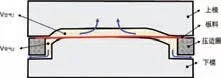

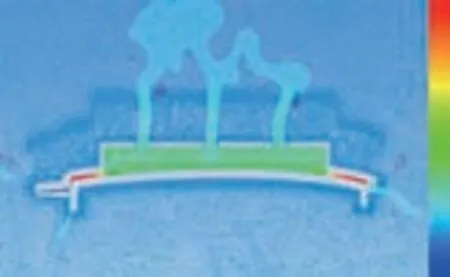

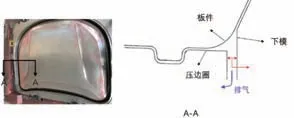

按照模具成形工艺划分,汽车发罩外板冲压模具包括拉延模具、修边模具、翻边模具、包边模具等。拉延确定产品的形状,修边将拉延件多余废料切除,翻边确定外周轮廓线,包边将外板、内板压合在一起。拉延工序由上模、下模、压边圈组成,从成形开始到下死点,上模与压边圈始终贴合在一起。上模、板料之间以及下模、压边圈、板料之间有空气,在成形过程中空气被逐步排出模具外部(图1)。

发罩外板面下塌原因

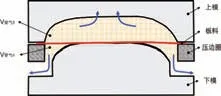

由于发罩外板尺寸增大、造型越来越复杂,拉延模具内空气的体积也随之增大,上模、板料之间的空气体积V

>V

,下模、压边圈、板料之间的空气体积V

>V

(图2)。模具内空气体积不断增加,同时生产速度也不断加快,要在更短的时间内将模具内更多的空气排出。拉延模具达到下死点时,若模具内依然有残留的空气未及时排出,残留的空气扰动及空气的反作用力会影响零件成形的品质,造成变形、面下塌、刚性差等不良影响。

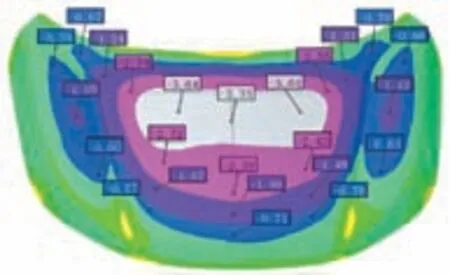

某车型发罩外板在母线调试初期,按量产速度20SPM 生产,中部面最大下塌量为-3.64mm(图3),标准要求为±1.0mm,发罩外板面下塌严重,阻碍车型量产。

结合冲压工艺,面下塌的原因可能是模具内排气不良。将成形速度由20SPM 降低到10SPM,面下塌有较大的改善,最大下塌量为-0.9mm。生产速度减慢,模具内的空气有更多的时间排出,减少了排气不良的影响,即高速生产时模具内部的空气未及时排出是造成面下塌的原因。

结合模具结构及保证制品外观,排气孔数量已经足够多,若再增加排气孔,会有制品变形及模具强度不足的风险。在保证制品外观的前提下,为了使更多的空气排出,将挡风玻璃工艺面上的15 个排气孔孔径由

6mm 扩大到

10mm。挡风玻璃处排气孔扩大后,在20SPM 速度下,中部面下塌由-2.32mm 改善到-1.85mm,下塌改善了0.47mm,但依然没有满足要求。

发罩外板面下塌的影响

财务会计向管理会计转型并不是将财务会计的工作职责全部划入管理会计的工作范畴,财务会计和管理会计有不同的服务对象,因此有着完全不同的报告内容和报告的侧重点。企业应当进行财务报告体系的整理升级。财务会计向管理会计转型过程中,应将两个完全不同的财务报告体系进行整理和升级,使得财务报告体系能够同时满足企业内外部的需求。

除 Buske 等[6]、Onteru 等[7]研究的 15 个基因外,还有另外12个基因,这27个基因的产物一起构成了猪繁殖性状相关的蛋白互作网络,这些基因在151个表型中起作用,具体见表1。

发罩外板面下塌的改善

拉延上模增加排气孔

经过两轮对上模、板料之间排气改善,上模的排气已经改善到最优,可是面下塌问题依然没有解决。接下来针对下模、压边圈、板料之间的排气进行改善。

扩大拉延上模工艺面排气孔

本实验使用SPSS20.0进行统计学处理,计数资料以(%)表示,计量资料以(±s)表示,分别使用X2和t值检验,P<0.05表示研究具有统计学意义。

扩大下模与压边圈间隙

在拉延凹模(上模)增加排气孔可以改善上模、板料之间排气不良的情况,为保证制品品质并兼顾模具结构强度,排气孔的孔径一般为

4mm、

5mm、

6mm,排气孔的间距一般为100mm。针对发罩下塌,为使模具内的空气顺利排出,在上模凹筋和工艺面上共增加81 个

6mm 的排气孔(图6)。排气孔增加后,排气不良改善明显(图7),在20SPM 速度下,中部面下塌由-3.64mm 改善到-2.32mm,下塌改善了1.32mm,但依然没有满足要求。

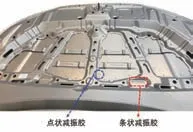

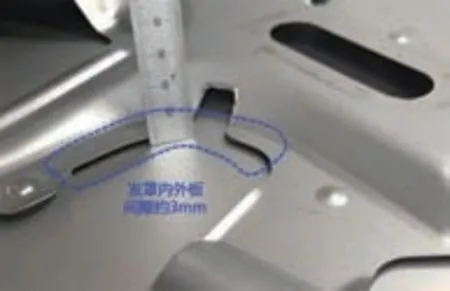

发罩外板、发罩内板经过包边后组合在一起,在包边前,需要在内板中部区域涂减振胶,减轻车辆行驶中发罩的振动(图4)。减振胶涂胶位置,发罩内外板的间距要求为3.0±1.0mm。若涂胶区域发罩内外板间距过大,经过涂装的烘烤后减振胶硬化拉断,无法起到减振效果;若涂胶区域发罩内外板间距过小,经过涂装的烘烤后减振胶硬化会将发罩外板顶变形,发罩内外板间距过小的极端情况下涂胶位置发罩内外板出现干涉接触,在车辆行驶过程中发罩内外板干涉位置不断摩擦、剐蹭,破坏涂层并造成生锈等重大机能不良(图5)。

下模与压边圈之间的间隙要求为3mm,为了保证下模的空气快速排出,结合本模具的成形极限,将下模与压边圈的间隙由3mm 扩大到7mm(图8)。下模与压边圈的间隙由3mm 扩大到7mm 后,在20SPM速度下,中部面下塌由-1.85mm 改善到-1.11mm,下塌改善了0.74mm,依然没有满足要求。

油田注水开发到了高含水期,由于油藏压力的变化、注采井网的变化和不同区域不同方向注采程度的变化,导致了油藏储层物性和油气水三相流体饱和度发生变化,剩余油分布呈现总体零散局部富集的特征。油田开发表现为单井产量逐步降低,含水快速升高,开发成本上升,效益下降。

成形参数优化

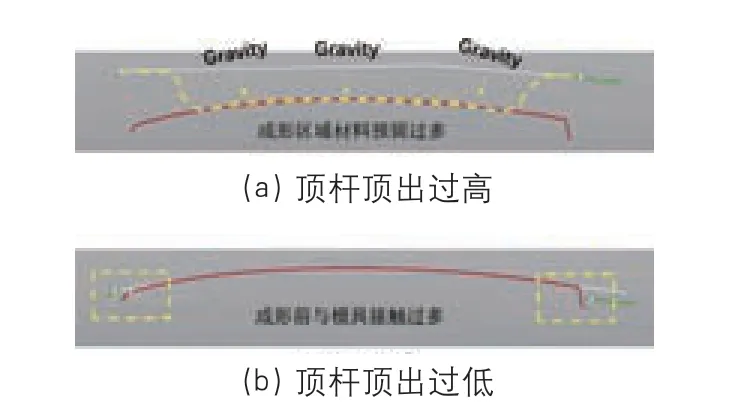

经过对上模、下模、压边圈、板料之间排气的改善,结合冲压工艺、结构分析,模具排气已经改善到极限状态,可是发罩外板面下塌问题依然没有达到要求,只能通过降低生产速度或者减少模具内部的空气来改善排气不良的影响,若降低生产速度则牺牲了生产效率。通过对模具成形工艺及压机功能分析,可以调整压机气垫顶杆的顶出高度来减少模具内部的空气体积。

气垫顶杆的作用是将压边圈和坯料顶出一定的高度,为成形时提供反顶作用力。顶杆顶出高度过高,成形前板料因重力下垂,区域内部材料因过多而褶皱在一起时,板料拉伸不能充分展开,导致下塌。顶杆顶出高度过低,成形前坯料已贴合模具面,无法使板材充分拉深成形(图9)。模具设计顶杆的顶出高度为290mm,经过反复试验,将顶杆的顶出高度由290mm 调整到280mm 时,制品成形效果最优。在20SPM 速度下,中部面下塌由-1.11mm 改善到-0.68mm,下塌改善了0.43mm,满足要求。

效果确认

经过上模增加排气孔、扩大上模工艺面排气孔、扩大下模与压边圈间隙、降低顶杆的顶出高度等四轮对策,发罩外板中部面下塌由-3.64mm 改善到-0.68mm,满足±1.0mm 的要求( 图10)。改善后的制品用于包边,发罩内外板打胶面处的间隙由0.2mm 扩大到3.0mm,满足3.0±1.0mm 的要求(图11)。

结束语

针对冲压发罩外板面下塌问题,对面下塌的原因进行理论分析和试验验证,对拉延模具进行排气优化,解决了发罩外板面下塌的问题。解决方案可为发罩外板、顶篷外板等模具的设计、制造提供参考。