基于废旧胶粉沥青混凝土路面降噪效果分析

2022-08-19乔建刚孔伟伟宋志旭

乔建刚,孔伟伟,宋志旭

(1.河北工业大学 土木与交通学院,天津 300401;2.天津市交通工程绿色材料技术工程中心,天津 300401)

道路交通噪声因其强度高、覆盖面广、影响范围大等特点,已成为我国城市环境的一大公害。近年来,治理道路交通噪声越来越受到人们的重视,国内外学者对于降噪路面的研究也有很多[1-2]。美国学者在微表处混合料中添加了5%聚乙烯纤维和5%橡胶颗粒,研究了柔性降噪微表处技术[3]。西班牙学者研究表明使用高含量废橡胶粉改性的黏合剂可降低轮胎/路面相互作用产生的噪声[4]。国内学者辛勤等[5]、黄兵等[6]通过有限元仿真软件研究路面在荷载下的动力响应。郭朝阳等[7]研究证实橡胶沥青路面具有一定的吸声降噪能力。李波等[8]通过研究混凝土路面噪声产生机理,证明路面振动噪声主要是由凹凸不平的路面纹理激励轮胎所产生的振动噪声,因此可以通过优化路面结构和材料,改善路面表面纹理来降低路面噪声。杨永顺等[9]研究骨架密实型低噪声路面降噪的主要机理在于轮胎、路面系统振动的衰减,而不是吸声降噪。国内外对胶粉沥青路面结构设计多采用弹性多层体系理论,路面材料参数和路面力学分析都是静态的,然而实际上车辆对路面的作用为一瞬时动态荷载,并且对在荷载作用下路面的能量研究较为缺乏。因此通过有限元仿真软件模拟胶粉沥青路面在瞬时荷载下的动态响应,从能量守恒角度分析胶粉沥青路面的降噪机理,并依据实际工程进行验证,对于路面的降噪措施具有一定的参考意义。

1 胶粉沥青路面降噪理论

胶粉沥青路面降噪的主要原理是由于橡胶粉的阻尼及高弹性,使得路面具有较强的吸收振动和冲击的能力,从而达到减振降噪的效果。阻尼的特征值可以由材料耗损因子β来衡量,β值越高,表示材料的阻尼越大,胶粉的材料耗损因子β值为0.1~5.0,混凝土的材料耗损因子β值为0.1,两种材料的阻尼值与常用其他材料相比有一定优势。因此选用胶粉沥青路面作为降噪路面。

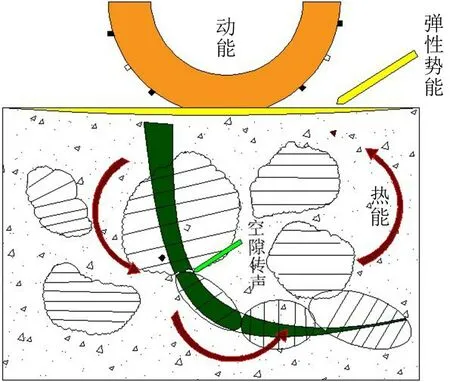

根据能量守恒原理,轮胎作用于路面时,由于胶粉沥青混凝土的柔性作用,路面受到外力后产生微小变形,一部分轮胎动能转化为路面的弹性势能与路面动能。同时由于胶粉阻尼的作用,一部分动能传递至路面结构内部并转化成热能耗散。胶粉沥青路面是大孔隙结构路面,空隙间相互连通,声波通过空隙传到结构内部,降低了路面噪声[10],降噪原理如图1所示。通过实验测得胶粉沥青混合料的空隙率数据如表1所示。

图1 橡胶沥青路面降噪原理

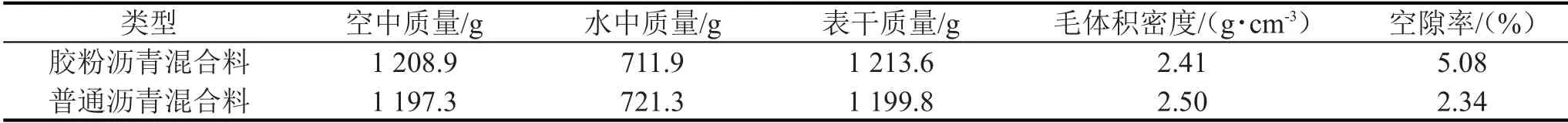

由表1可以看出,胶粉沥青混合料的空隙率比普通沥青混合料高2.74%。胶粉沥青混合料的空隙率大,声波通过空隙传递,降低了反射声波强度。

表1 沥青混合料空隙率表

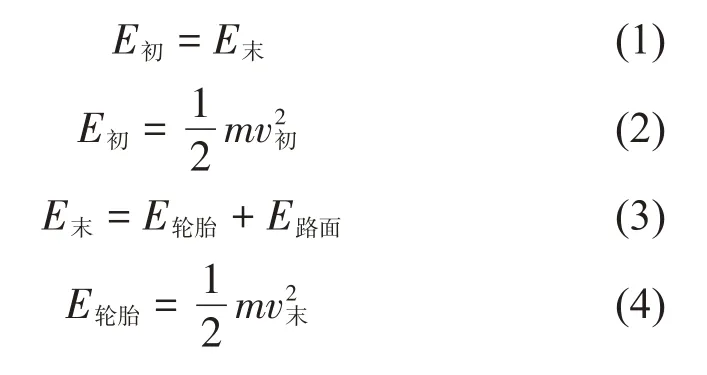

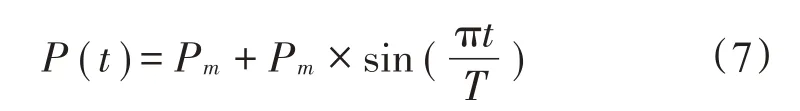

能量守恒定理为:

式中:E初为轮胎初始动能,E轮胎为轮胎撞击路面后的动能,E路面为在轮胎作用传给路面的能量,Ep为路面的弹性势能,a为轮胎路面碰撞点的加速度,t为轮胎与路面碰撞的时间,Q为热能。

2 车路模型建立

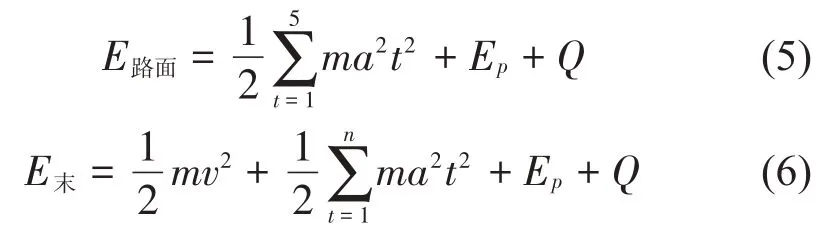

2.1 材料参数

路面结构不同,各结构层所受的应力、应变大小也各不相同。在路面的结构设计中,各结构层材料的参数是重要的影响因素之一,路面的纹理不平时其对轮胎的振动作用大,所产生的振动噪声也大,因此降低路面噪声需要优化路面结构和材料。根据大量实验,选取60目胶粉,掺量在1%~2%范围内,进行路用性能试验,包括马歇尔稳定度试验、冻融劈裂试验、车辙试验等。实验表明掺量为1.5%时选用60目粒径胶粉可使路用性能达到最佳,所依据的某依托工程所采用的路面材料的主要参数如表2、表3所示。

表2 路面结构各层材料参数

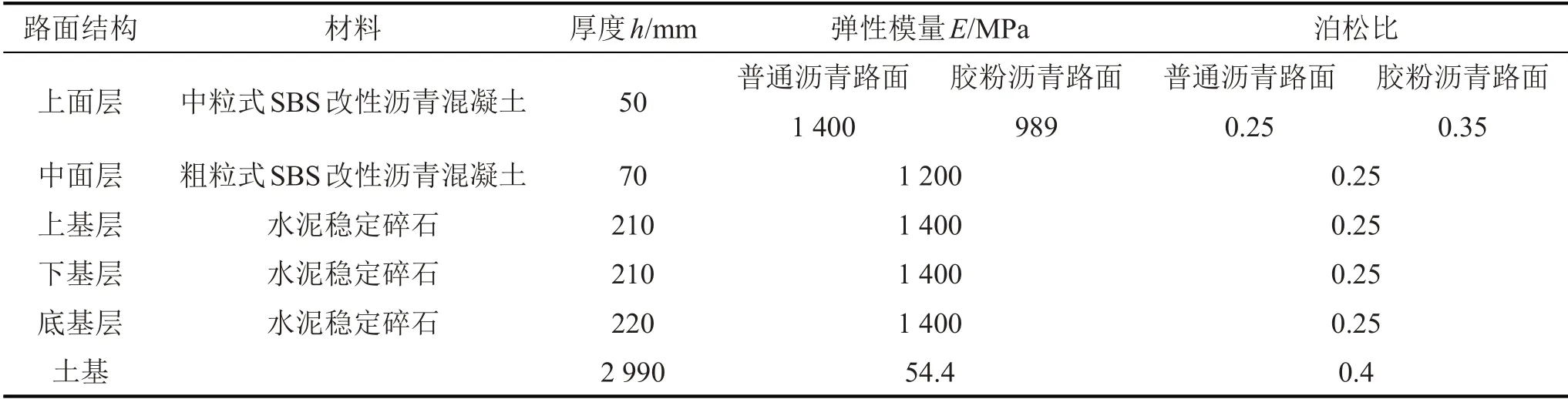

表3 车型参数

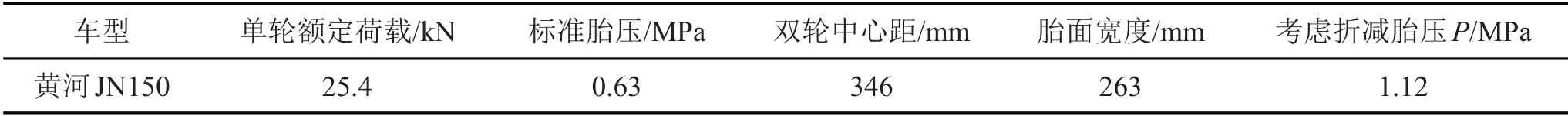

2.2 荷载参数

荷载参数采用标准荷载加半正弦波荷载来模拟:

其中:P(t)为荷载随时间的分布,t为历时,Pm为荷载幅值,取标准轴载为0.7 MPa;T为荷载作用周期,按式(8)计算:

式中:V为车辆行驶速度,单位为m/s,r为轮胎接地面积当量圆半径,标准轴载取0.106 5 m。

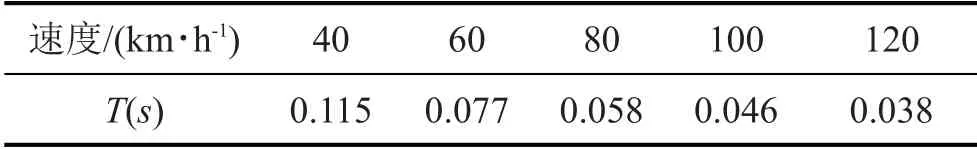

根据以上公式求得不同行驶速度对应的荷载周期,如表4所示。

表4 不同行驶速度对应的荷载作用周期

依托工程中采用的速度为120 km/h,因此荷载作用周期为0.038 s。根据国内外文献及相关经验,将车轮圆形荷载按轮印面积等效转换为矩形荷载,矩形长宽比近似取0.871/0.6[6,11]。

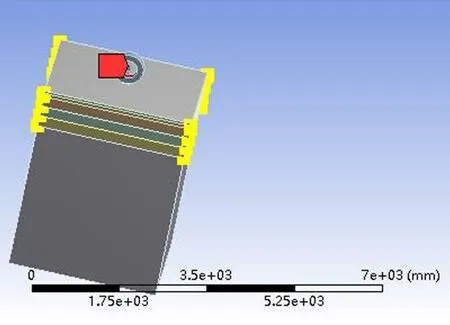

2.3 模型建立

采用大型通用有限元分析软件ANSYS19.0 建立路面结构三维有限元计算模型,如图2所示。在计算中采用的道路模型长、宽分别取为3 m、3 m。整个路面结构共划分为41 883个单元、177 361个节点。实体单元采用Solid45,该实体单元由8 个节点构成,且每个节点都有3个自由度,分别为沿X、Y、Z方向平移。假设边界条件为在x轴向和y轴向两侧分别施加x方向约束和y方向约束,在z轴底部施加全约束,层间接触情况为完全连续。

图2 动力学模型图

3 动力响应分析

研究轮胎与路面接触点速度、加速度、位移与时间关系,分析路面在轮胎作用下的振动过程,得到路面与轮胎接触点的速度、加速度、位移与时间关系模型以及速度衰减过程。

3.1 时间与速度关系分析

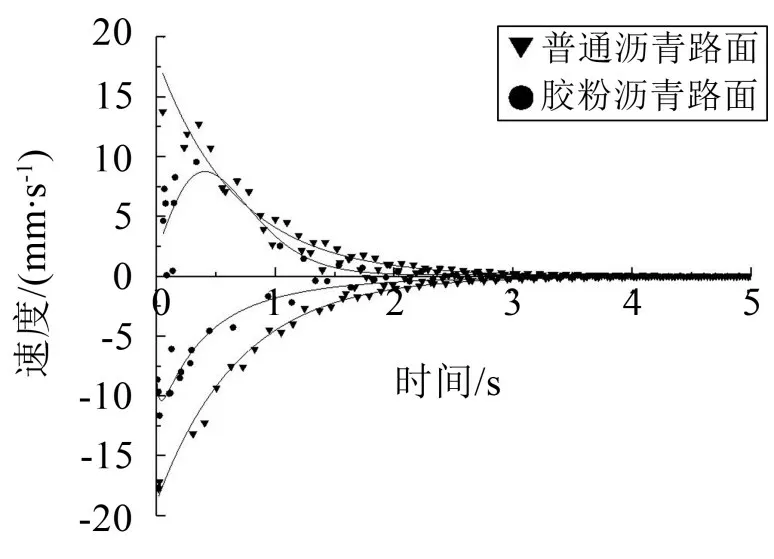

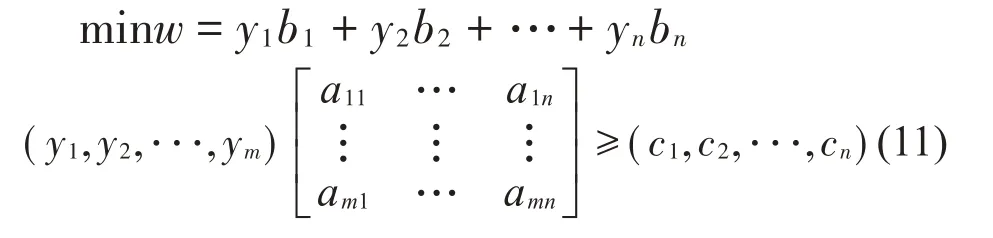

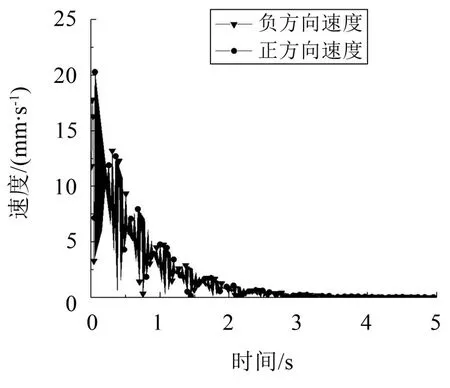

为了更好地分析胶粉沥青路面的性能,通过计算得出普通沥青路面与胶粉沥青路面的速度与时间关系图,如图3所示。

从图3可以看出:普通沥青路面在0.001 s时,即碰撞刚发生时,由于冲击力的作用,路面速度迅速增大到最大值17.774 mm/s(方向为z轴负方向),0.06 s为路面瞬间回弹过程,速度迅速反向增大到最大值20.279 mm/s(方向为z轴正方向),由于受到路面材料自重的影响,0.428 8 s以后为缓慢回弹过程,中心点速度有所减小,逐渐趋向于0。胶粉沥青路面在与轮胎碰撞过程中,在冲击力作用下,速度逐渐增大,在0.003 s时速度增大到最大值11.645 mm/s(方向为z轴负方向),之后随着碰撞冲击作用的结束,路面开始回弹。随着时间的增大,速度减小得越来越慢,最终趋向于0。

图3 轮胎路面接触中心点速度时间图

通过对比胶粉沥青路面与普通沥青路面的速度变化过程可以发现,普通沥青路面的速度最大值比胶粉沥青路面大6.129 mm/s,胶粉沥青路面在0.5 s达到正方向速度最大值,普通沥青路面在接触瞬间达到正方向速度最大值。

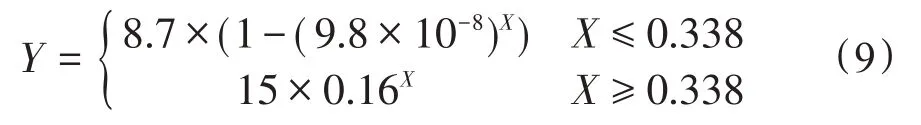

胶粉沥青路面速度时间关系模型为:

从胶粉沥青路面的速度时间关系模型可以看出,在0.338 s 之前,随着时间增长,z轴正方向速度逐渐增大,即在0.338 s 达到速度正方向最大值9.542 9 mm/s。此时路面在外力作用下反弹变形最快。

3.2 根据对偶原理简析速度衰减

对偶理论是研究线性规划中原始问题与对偶问题之间关系的理论。在线性规划早期发展过程中最重要的发现是对偶问题,即每一个原始问题有一个与它对应的对偶问题。速度随着时间逐渐减小,且在正负方向的逻辑式相等,因此他们的对偶式也相等。为了更好描述路面的速度衰减过程,利用对偶原理分析普通沥青路面的速度变化。

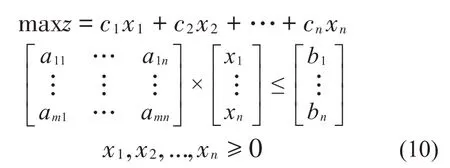

对于同一数据集(a,b,c),可以用“≤”不等式约束条件和目标最大化的原问题与“≥”不等式约束条件和目标函数最小化的对偶问题,建立标准的对应关系。原始问题和对偶问题的标准形式如下:

原问题:

对偶问题:

式中:an、bn、cn为常数,xn、yn为时间(s),z、w为速度(mm/s)。

根据线性规划的对偶理论建立对偶问题的时间速度关系曲线图,如图4、图5所示。

图4 普通沥青路面速度衰减过程

图5 胶粉沥青路面速度衰减过程

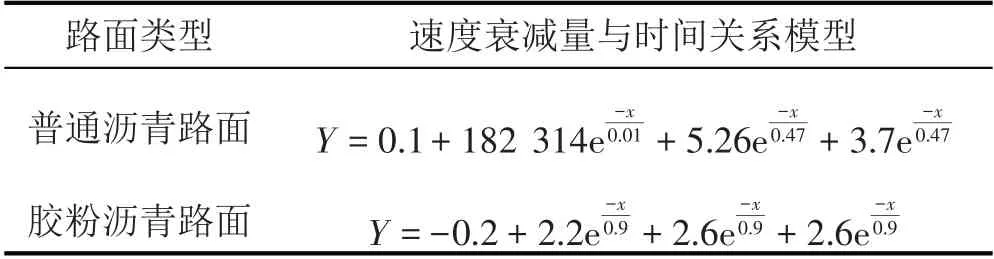

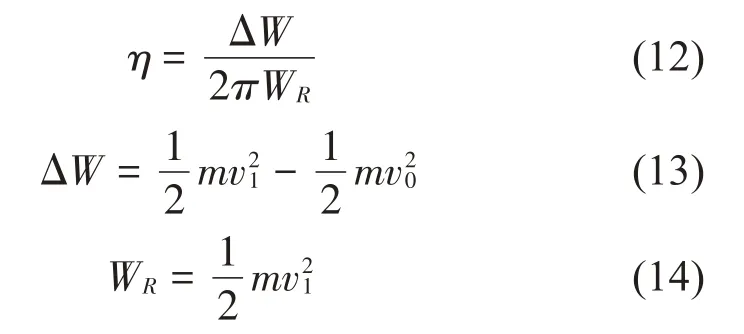

将沿z轴负方向速度进行对偶分析后,速度衰减量与时间关系模型如表5所示。

表5 速度衰减量与时间关系模型

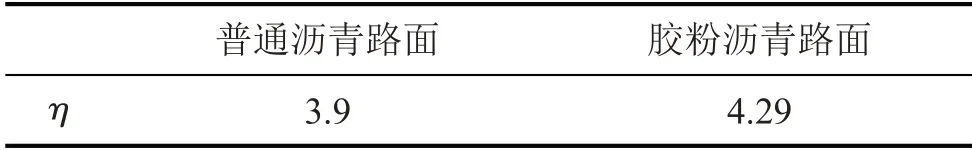

通过图4与图5对比发现,普通沥青路面衰减比较均匀,在2 s 内衰减完成。胶粉沥青路面在1 s 内速度变化较大,1 s 以后速度逐渐降低,变化幅度较小,2 s 之后速度几乎不变。因此对2 s 时间段做速度衰减分析,这种变化幅度用衰减系数η来衡量,所谓的衰减系数是衡量阻尼的标准,是每次振荡所消耗的能量ΔW和再次获得能量WR之比,即:

式中:v1为2 s末的速度,v0为接触瞬间速度,ΔW为能量差,WR为2 s末的能量。

由表6可知,胶粉沥青路面相比普通沥青路面衰减能力提高了10%。胶粉沥青路面的阻尼大,动态模量小,对轮胎振动的冲击也小。

表6 衰减系数图

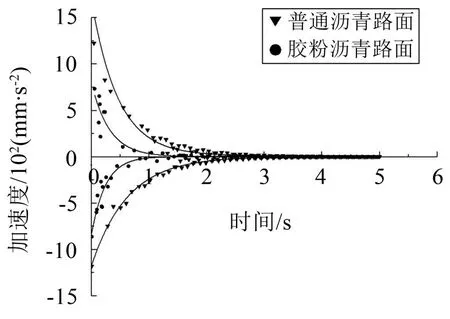

3.3 时间与加速度关系分析

从图6中可以看出:由于动力学分析考虑了惯性力,所以计算时存在初始加速度,普通沥青路面0时刻加速度值很大;在0.01 s~0.03 s 由于受地面反力的作用,加速度逐渐减小,方向为z轴负方向,在0.06 s 碰撞冲击结束加速度增大到最大值1 179.7 mm/s2(方向为z轴负方向),在0.06 s~1.850 7 s时加速度由于路面反弹作用存在一个反复的过程,绝对值相对减小,直至1.850 7 s时加速度减为0。

图6 轮胎路面基础中心点加速度时间图

由于混合料的高弹性,胶粉沥青路面在碰撞接触时减弱了碰撞时产生的惯性力。因此在考虑惯性力的情况下,0时刻加速度值比普通沥青路面的最大值低,随着时间的增大,加速度减小的幅度降低。在0.01 s~0.036 s时,加速度沿着z轴正方向逐渐增大,在0.036 s 时刻的加速度值最大为863.15 mm/s2。2.140 7 s 后路面加速度逐渐减小趋于0,趋于0 所用的时间大于普通沥青路面,从而缓解了车辆行驶在道路上产生的振动,降低了轮胎/路面产生的噪声。

不同路面的加速度与时间关系模型如表7所示。

表7 不同路面加速度时间关系模型

对比分析轮胎路面加速度与时间关系模型可以发现,在0~5 s 内普通沥青路面的加速度始终大于胶粉沥青路面的加速度。在0~5 s内普通沥青路面的加速度变化率为95%,胶粉沥青路面加速度变化率为86.46%。胶粉沥青路面变化率较低。这是由于胶粉沥青路面较普通沥青路面模量低,能量变化趋势得到缓冲。

由于轮胎路面噪声是由轮胎与路面振动产生,因此分析轮胎与路面动能大小。轮胎作用于路面的时间为0.038 s,在0~0.038 s 内轮胎与路面接触,此时路面碰撞中心点的速度即为轮胎速度大小。对普通沥青路面及胶粉沥青路面在0~0.038 s 内加速度积分,如表8所示。

表8 动能对比表

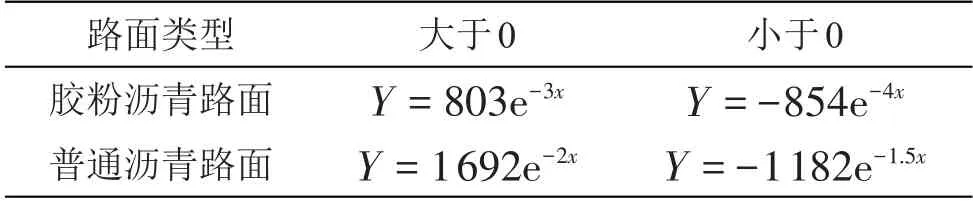

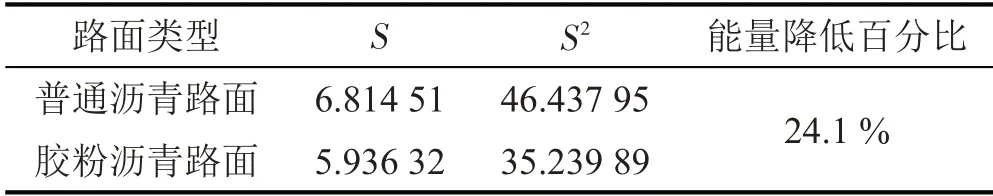

依据动能定理可知:

式中:Ek1为轮胎作用于普通沥青路面后的动能;Ek2为轮胎作用于胶粉沥青路面后的动能;s1为普通沥青路面加速度积分面积;s2为胶粉沥青路面加速度积分面积。

由表8可知,相比于普通沥青路面,胶粉沥青路面多吸收24.1%的轮胎动能。

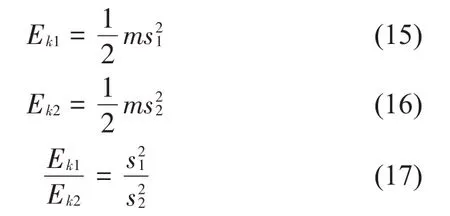

3.4 时间与位移关系分析

如图7所示,对比普通沥青路面与胶粉沥青路面碰撞中心点的变形情况,可以发现:普通沥青路面在0~0.01 s 时间内,即轮胎与路面刚接触时,在一个瞬间有个小的位移变化量,方向为z轴负方向;0.01 s~0.046 s是完整的碰撞接触过程,位移随着接触时间的增加而增大,在0.046 s 达到位移最大值0.557 8 mm(方向为z轴负方向)。在轮胎作用下,普通沥青路面碰撞接触点的位移随频率波动,在路表面以上和路表面以下的位移大致相同,随时间递减;0.046 s~2.148 9 s为路面回弹过程,回弹方向为z轴正方向。胶粉沥青路面位移变化量沿着z轴负方向逐渐增大,相应的接触时间也增大。

图7 碰撞中心点时间与位移曲线图

胶粉沥青路面位移时间关系模型为:

当接触时间为0.22 s 时,胶粉沥青路面位移达到最大值0.559 62 mm(方向为z轴负方向),之后位移沿着z轴正方向进行回弹。在轮胎作用下,胶粉沥青路面碰撞接触点的位移在路表面以下逐渐趋于零。

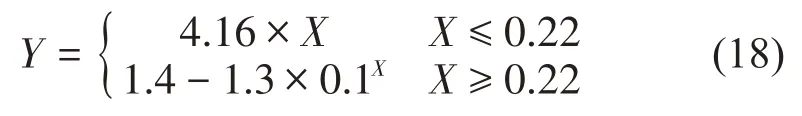

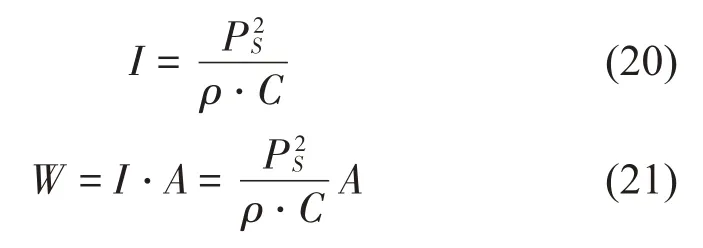

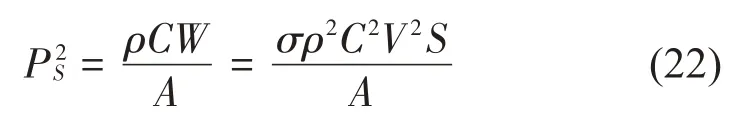

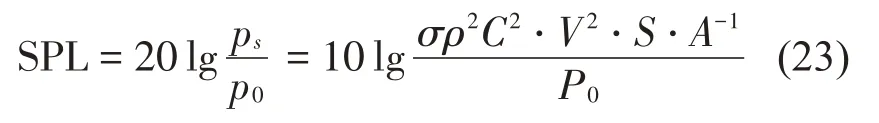

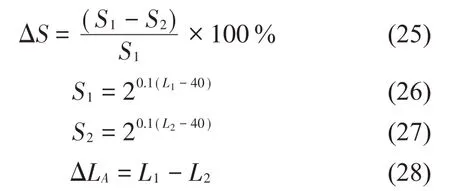

3.5 噪声对比分析

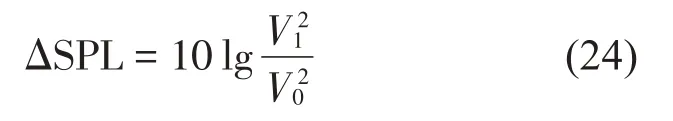

降噪效果可以用式(24)表示[12],振动表面辐射噪声的声功率正比于振动表面法向速度平方值,公式为:

式中:W为表面辐射声功率;V2为振动表面法向速度平方值;C为声速;S为振动体表面积;ρ为空气密度;σ为声辐射率,即从结构辐射到空间的声功率W与振动面积和振动速度成正比。

对于自由声场条件:

所以

式中:I为声强;A为指定声场的表面积;PS为声压;代入声压级公式得到:

P0为参考声压,为常数;对于给定的振动结构,在一定的环境下,可以认为s、ρ、c、σ均为常数,可见SPL ∝V2。

因此降噪效果可以表示为:

式中:ΔSPL 为声级差,V1为胶粉沥青路面轮胎与路面接触中心点的垂直振动速度最大值,V0为普通路上轮胎与路面接触中心点的垂直振动最大值。

将不同路面轮胎与路面接触中心点的速度值代入公式,得到普通沥青路面与胶粉沥青路面的轮胎路面噪声差结果如表9所示。

通过表9所示轮胎噪声差值对比可以发现,胶粉沥青路面比普通沥青路面的碰撞噪声降低4.82 dB。

表9 轮胎路面噪声差

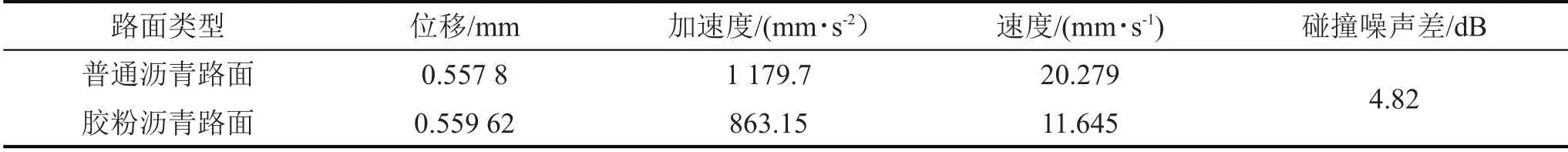

3.5.1 根据响度评价降噪效果

“响度”是根据人耳对声音的听觉特性而制定的一种主观评价量。噪声治理前后的响度分别为S1和S2,响度级分别为L1和L2,A声级降噪量为ΔLA。

式中:L1为普通路面的响度级;L2为胶粉沥青路面的响度级;S1为普通路面响度;S2为胶粉沥青路面响度;由仿真结果分析可得ΔLA为4.82 dB。可以由声级降噪量求得响度降低的百分比为28.4%。

3.5.2 降噪效果验证

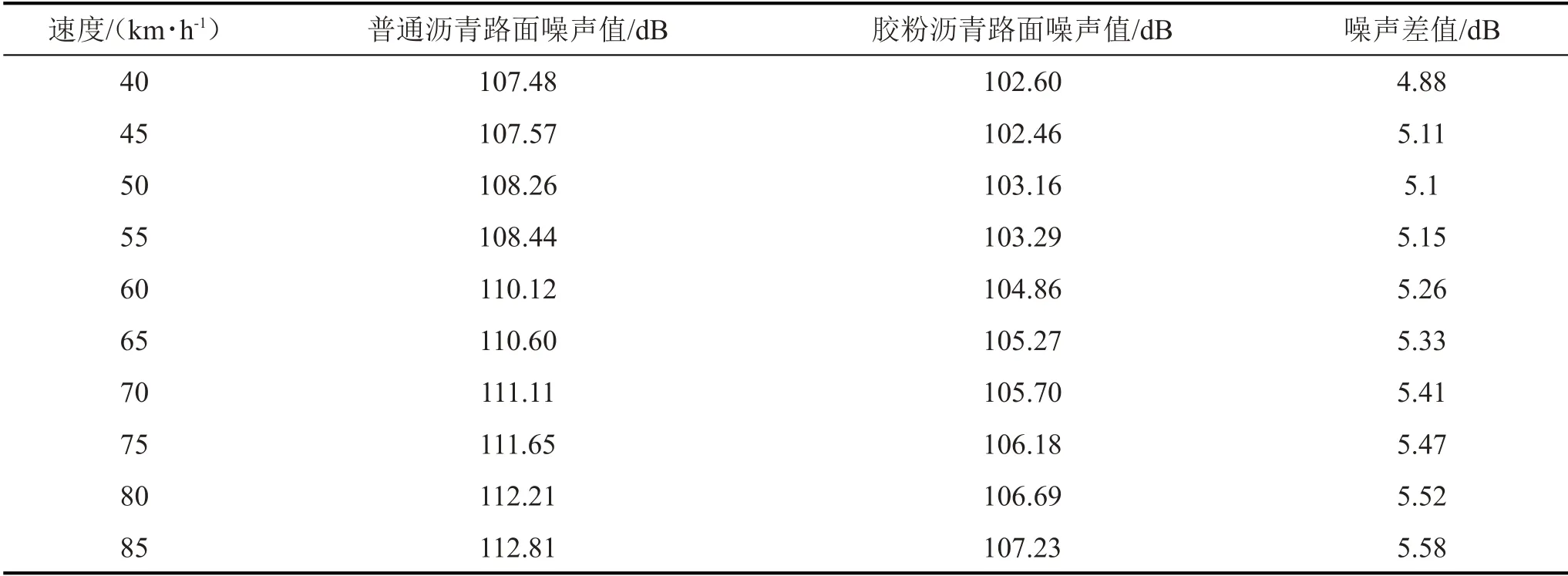

208 国道山西大同段改建工程的噪声测量参照路侧测量法[13](ISO13325-2019)和轮胎惯性通过噪声测试方法[14](GB/T22036-2017)标准进行。声级计设置在路侧7.5 m处,离地面高1.2 m,用三脚架固定,话筒平行于路面,轴线垂直于车辆行驶方向。试验车辆在发动机关闭和变速器空挡情况下进入测量区域,如图8所示。

图8 沥青路面噪声值测量图

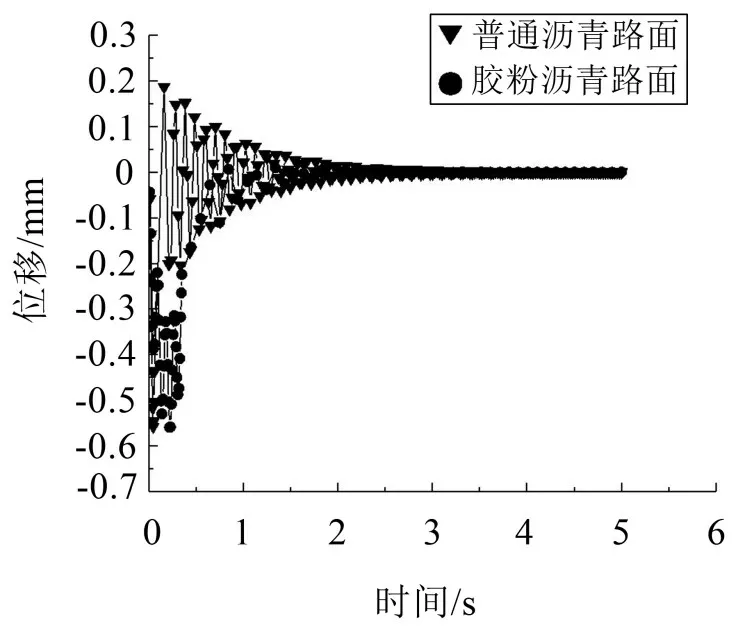

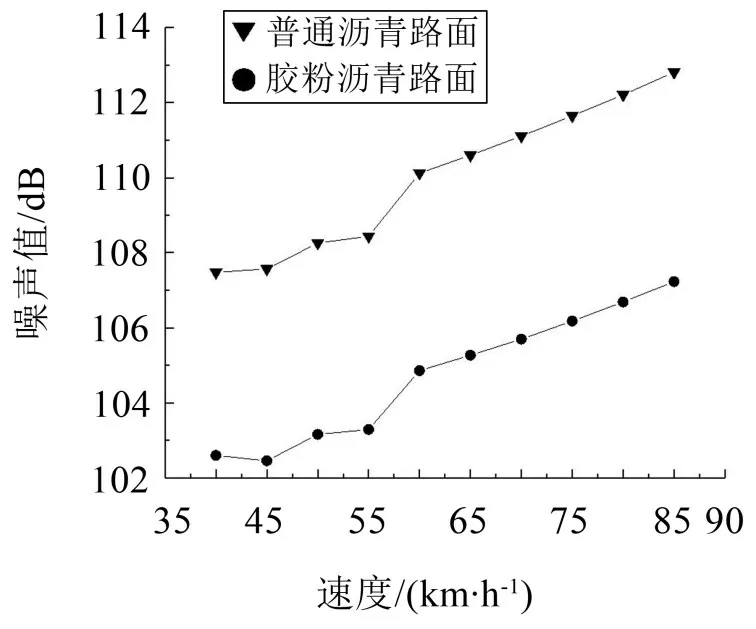

普通沥青路面与胶粉沥青路面噪声值数据汇总如表10所示。表格数据分析结果见图9。

表10 普通沥青路面与胶粉沥青路面噪声值汇总

图9 速度与噪声值图

如图9所示,随着速度的增加,普通沥青路面与胶粉沥青路面的噪声差值增加,胶粉沥青路面噪声比普通沥青路面降低5 dB~6 dB。

4 结语

(1)根据路面真实受力情况,建立了荷载作用下路面的速度、加速度、位移与时间关系模型。

(2)利用能量守恒原理分析轮胎作用于路面后轮胎能量的转化规律,仿真结果表明胶粉沥青路面使轮胎动能降低24.1%,从而提高了行车的平稳性和舒适性,达到了减振目的。

(3)根据对偶原理,简析路面的速度衰减过程,得到了基于瞬时动态荷载的速度随时间变化的衰减模型。

(4)依据仿真结果分析胶粉沥青路面的降噪效果,结果表明胶粉沥青路面使道路噪声降低4.82 dB,同时通过噪声值测量验证了胶粉沥青路面噪声比普通路面低5 dB~6 dB。