消声片对汽车盘式制动器摩擦尖叫特性影响研究

2022-08-19袁琼

袁 琼

(重庆工业职业技术学院 车辆工程学院,重庆 401120)

随着我国汽车工业的发展和人民物质生活水平的提高,我国汽车保有量大幅度增大。消费者对汽车的需求不再满足于质量、设施配置的要求,车辆驾驶过程中的振动、噪声和舒适性逐步受到重视[1]。制动摩擦噪声是汽车噪声的一个重要部分,存在于汽车的起步和制动过程,这种噪声一方面会影响乘客的乘坐舒适性,另一方面也会加快制动盘和摩擦片的疲劳磨损,降低使用寿命,因此成为主机厂和制动厂商关注的重点问题[2-3]。

目前,对制动摩擦噪声的抑制手段主要分为两类,即:从声源处进行摩擦噪声控制和从传播路径上进行振动噪声控制。从声源角度考虑,研究者通过对摩擦副进行结构优化设计,力求从根源上抑制噪声的产生[4-8]。张立军等[4]、Ghazaly 等[5]和曾康等[6]均采用试验和数值分析相结合的手段,对摩擦片和制动盘进行表面处理,从而实现对制动系统的减振降噪。但是,由于摩擦副表面的结构修改可能会对制动系统的使用寿命产生影响,并且降噪效果过于依赖表面结构寿命,即表面结构一旦失效则噪声抑制效果迅速消失,因此在工业领域,广泛使用第二种噪声抑制手段,即:从传播路径上进行振动噪声控制。

从传播路径的角度出发,研究者对制动消声片展开了大量的研究[9-13]。消声片实际上是一种阻尼减振片,利用阻尼的材料特性,将制动系统的振动能量转化为热能,进而在振动噪声的传播路径上抑制制动噪声。Mario 等[9]经研究发现摩擦片背板粘贴了消声片后,制动系统在3 000 Hz附近趋于稳定,而在7 000 Hz附近不稳定性增加。朱琦[10]研究消声片参数(结构布置形式、材料厚度、形状)对尖叫噪声的影响,提出最优降噪方案,并通过整车道路试验验证了方案的可行性。章伟坚[11]结合实验设计手段探讨了消声片结构参数对制动系统稳定性的影响,为消声片的结构优化设计提供理论依据。王文竹等[12]结合试验和理论分析,验证消声片的粘贴位置和阻尼层厚度对制动噪声有重要影响,且特定厚度的阻尼层将会得到最优的降噪效果。

以上研究对认识消声片的减振降噪特性意义重大,但是早期大部分研究均采用简化的制动盘-摩擦片模型,忽略其他部件的影响,模拟仿真的结果不具有较强的代表性,无法为真实制动器消声片的应用与设计提供参考[11]。此外,关于消声片结构参数与制动摩擦噪声之间的内在联系没有得到很好解释,缺少工程指导意义。基于以上分析,本研究对某乘用车前轴通风盘浮钳式制动器进行研究,首先建立起浮钳式制动器全尺寸有限元模型,对比分析了有/无消声片状态下的制动系统稳定性,探讨采用消声片改变制动摩擦尖叫特性的作用机理。进一步地,本研究探讨了消声片结构特征与制动系统稳定性之间的关系,提出了消声片结构变化对制动系统稳定性的影响机理。以上研究结果为认识制动器摩擦噪声以及消声片的结构优化设计提供理论依据。

1 浮钳式盘式制动器有限元模型与分析方法

1.1 浮钳式盘式制动器有限元模型

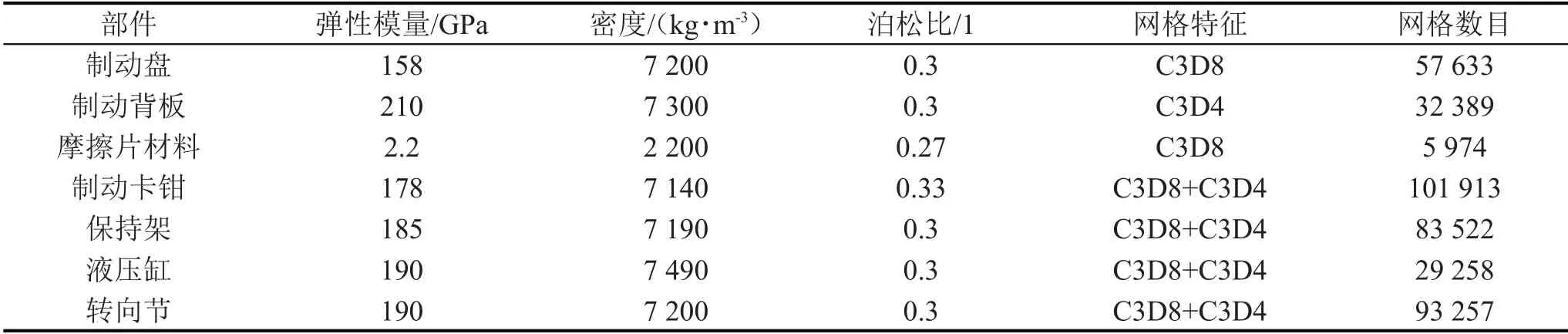

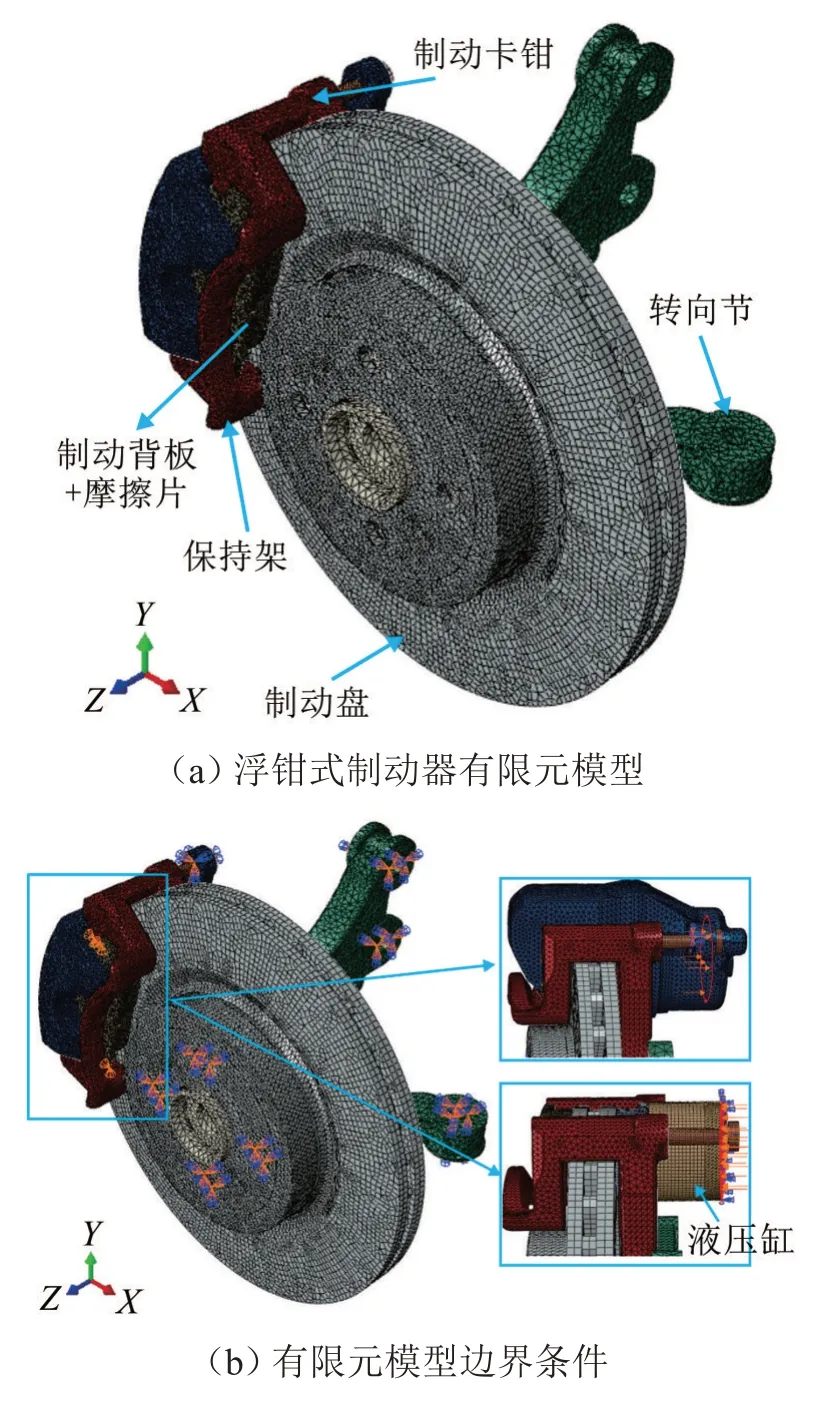

在三维软件SolidWorks中建立起浮钳式盘式制动器三维模型,并导入有限元软件ABAQUS中划分网格,制动器有限元模型如图1(a)所示。该模型主要包括有:制动盘、摩擦片、制动背板、保持架、制动卡钳、液压缸以及转向节。考虑到制动盘和摩擦片结构形式较为标准,且两者作为接触部件其网格质量决定了计算精度,因此对上述两个模型设置全局种子数(Global seeds),采用扫略(Sweep)方式直接对上述两个部件划分六面体单元网格(C3D8),有利于提高运算效率。对于形状结构较不规则的部件,如制动卡钳、保持架与转向节等,则先对其进行部件分割,构建出能采用六面体单元进行网格划分的区域,再采用四面体单元进行过渡,从而实现结构网格划分。模型总单元数为442 309。

值得说明的是,文献[4]中的研究对象和使用的材料同本文研究内容基本一致,也是典型的铸铁式制动盘、复合摩擦材料以及采用钢材料为主的其他制动器部件,因此文献[4]所提供的材料参数可作为本研究的参考。表1所示为各个部件的网格单元特性和材料参数。

表1 制动器模型各部件材料参数与网格特征

图1(b)所示为模型边界条件。设置制动盘与摩擦片、制动钳与活塞、制动钳指与钳指侧摩擦片、活塞与活塞侧摩擦片、转向节与制动盘之间均为面-面接触(Surf-to-surf),滑移方式为小滑移(Small sliding)。鉴于本研究的重点为制动器的摩擦振动噪声行为,因此制动盘和摩擦片之间的摩擦系数是本研究的重要参数之一。制动盘和摩擦片之间的摩擦系通常在0.3~0.6之间[14],根据不同的工作状态有所不同,且在大部分的研究中均集中在0.4~0.5 之间[15-16],因此设置该摩擦系数值为0.45。对于其他摩擦副,由于它们的接触面积相对非常微小,且非本研究的关注重点,因此设计为一个较小的值0.1[4]。分别在活塞表面和制动钳体上施加制动载荷P1和P2,载荷值为10 MPa。活塞在液压力P1的作用下,压紧活塞侧摩擦片,使得摩擦片压紧该侧制动盘面。与此同时,作用在制动钳上的反向液压力P2推动钳体沿负Z向移动,从而带动钳指侧摩擦片压紧该侧制动盘面。摩擦片在制动载荷P1和P2的作用下夹紧制动盘,在制动盘上产生与运动方向相反的制动力矩,迫使车辆减速完成制动。定义制动盘中心点为参考点RP1,设置RP1 与盘体之间约束为动力耦合约束,为模拟汽车制动后期的摩擦振动噪声特性,定义该点绕Z轴转动速度为6.28 rad/s[11]。约束摩擦片背板侧耳处的转动自由度,仅保留其沿Z 轴移动方向自由度。

图1 浮钳式制动器有限元模型和边界条件

1.2 复特征值分析

在ABAQUS 中采用子空间投影法求解复杂系统的特征值问题[17-18],首先构建系统动力学方程:

式中:[M]、[C]和[K]分别为系统的质量矩阵、阻尼矩阵和刚度矩阵,其中由于摩擦力的存在,因此[K]具有不对称性。假设式(1)解的表达式为x(t)={φ}eλt,代入式(1)中可得:

λ即为系统特征值,{ψ}是所对应的特征向量。由于刚度矩阵不对称,因此系统的特征值将表现为复数形式,即:

其中:αi是系统第i阶特征值的实部,虚部ωi是系统振动频率,用于描述系统的振荡周期。因此方程式(1)的通解可以表示为:

当复特征值实部αi为正时,系统产生摩擦振动,振动幅值随时间逐渐增大。定义阻尼比表达式为:ξi=-2αi/ωi,因此,如果阻尼比为负,系统将变得不稳定。阻尼比的大小反映了系统的振动强度,即阻尼比的绝对值越大时,系统产生振动的强度也越大。

1.3 消声片结构设计

本研究采用的消声片结构为由黏弹性材料与金属组成的复合结构,其中由金属承受载荷强度,由黏弹性材料提高阻尼,消声片结构示意图如图2(a)所示。该结构是3层组合结构,内层是基板层,两侧上方粘贴阻尼材料,当外界激励作用在该阻尼结构上时,基板与阻尼层都会相应地产生自由的压缩与拉伸应变,应力与应变的部分由阻尼材料承受,阻尼材料将其中的部分振动机械能转化成热能,从而抑制了部分振动的产生。消声片安装在制动背板后部,在有限元模型中采用Tie方式与制动背板固定,如图2(b)所示。消声片结构材料参数如表2所示,其中橡胶阻尼值设置为0.08[19]。

图2 消声片结构示意图与安装形式

表2 消声片各组成部分材料参数

2 制动器摩擦振动特性

2.1 浮钳式盘式制动器摩擦尖叫预测

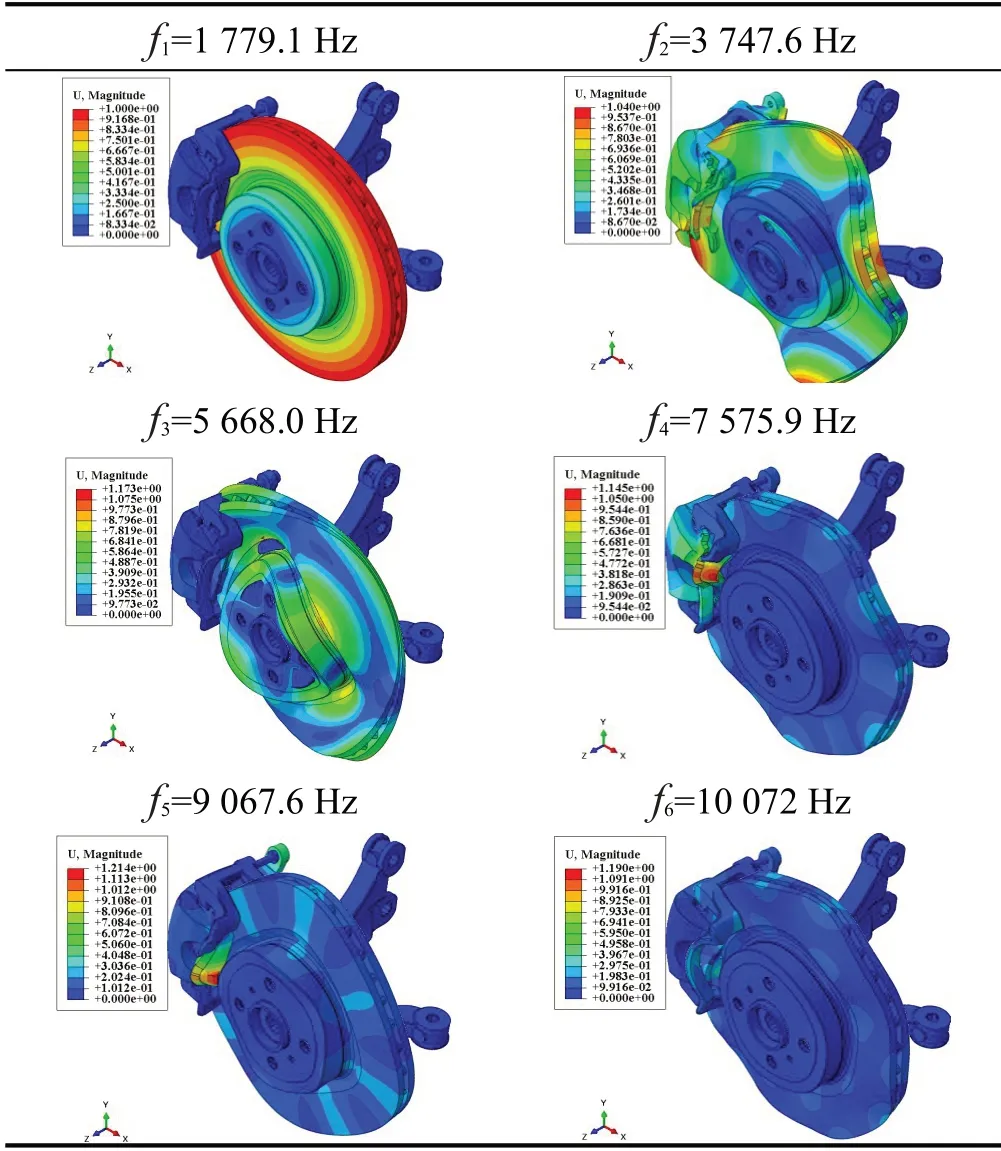

首先对无消声片状态下的制动器摩擦振动特性进行分析预测,图3所示为当摩擦系数为0.45时,制动器在运动状态下可能产生的阻尼比分布图。可以看出,在0~12 000 Hz范围内,制动系统共出现6个负阻尼比值,所对应的振动频率分别为:1 799.1 Hz,3 747.6 Hz,5 668 Hz、7 775.9 Hz、9 067.6 Hz 和10 072 Hz,鉴于振动频率大于1 000 Hz,因此制动器将会产生摩擦尖叫现象。同时,在制动器工作过程中,摩擦尖叫具有多频耦合的特性。

图3 无消声片状态下制动器在12 000 Hz范围以内负阻尼比分布图

分析阻尼比大小可知,制动器在频率为7 575.9 Hz 处具有的阻尼比绝对值明显高于其他频率所对应的阻尼比值,因此可以推测制动器产生的摩擦尖叫在频率为7 575.9 Hz处的能量最大,同理,制动器在工作过程中产生的9 067.6 Hz 的尖叫能量最小。进一步对制动器可能存在的尖叫模态进行分析,结果如表3所示。可以看出,制动系统的振动模态主要表现为制动盘的纵向运动,即为面外模态,同时伴随有制动卡钳、保持架以及摩擦片等部件的弯曲与扭转运动,因此制动器的振动模态是不同部件以特定振型运动并相互耦合作用后的结果。可以推测,若在制动器中引入消声片,并结合特定的结构设计方案,可以避免各个部件之间出现耦合作用,从而可能为改善制动器摩擦尖叫提供帮助。

表3 无消声片状态下制动器在12 000 Hz范围内尖叫模态

2.2 消声片对制动器摩擦尖叫影响

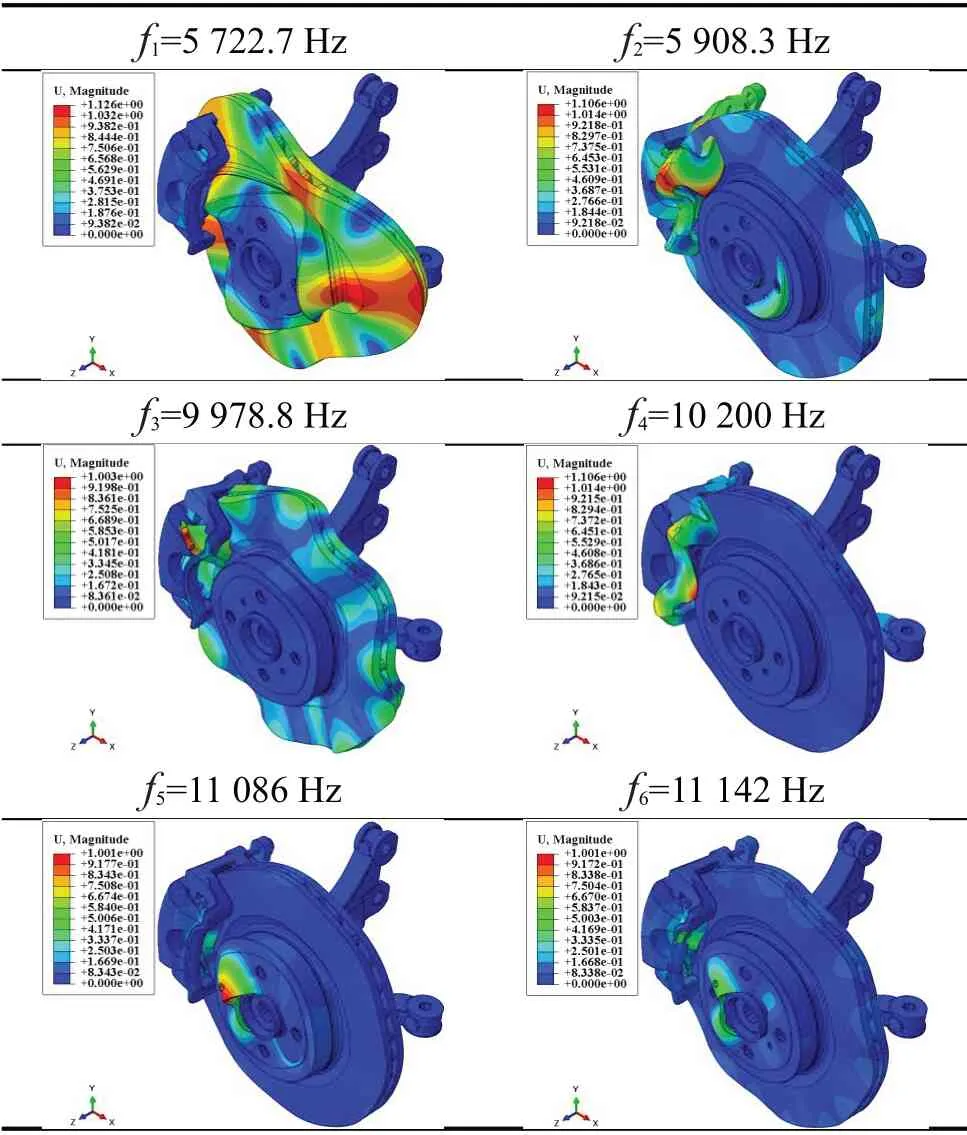

进一步对有消声片状态下制动器的摩擦尖叫特性进行分析,设计消声片总厚度为1 mm,其中基板层厚度为0.5 mm,阻尼层厚度为0.25 mm。图4所示为制动器产生的负阻尼比分布图。可以看出,在制动器中加入消声片后,摩擦尖叫得到了明显的抑制。在0~12 000 Hz 范围内,制动系统共产生6 个负阻尼比,所对应的振动频率分别为:5 722.7 Hz,5 908.3 Hz,9 978.8 Hz、10 200 Hz、11 086 Hz 和11 142 Hz。对比无消声片的状态,可知当制动器中加入消声片后,制动器在5 000 Hz 以内保持稳定,并不会出现1 700 Hz 和3 700 Hz 左右的尖叫频率,这表明消声片能够有效地抑制较低频的尖叫噪声。但是,相比于无消声片状态,制动器出现了多个大于10 000 Hz的尖叫高阶频率,这是由于消声片的存在改变了制动器模态耦合的阶次,使得各个部件在更高阶次发生模态耦合。

图4 有消声片状态下制动器在12 000 Hz范围以内负阻尼比分布图

为进一步量化消声片的减振降噪效果,同时考虑到尖叫噪声所具有的多频成分,研究中采用倾向性系数(Tendency of Instability)作为制动摩擦尖叫倾向和强度的评价指标[4],其计算方法为:

式中:TOI 为制动尖叫倾向性系数,当它的值越大时,制动系统产生振动与噪声的趋势和强度越大,这也成为在多频振动状态下,制动系统稳定性强弱的主要判断依据。通过计算可知,在无消声片状态下,制动器的尖叫倾向性系数TOI 值为118.47,相比之下,有消声片状态下的制动器尖叫倾向性系数TOI值下降为83.29。综合以上分析可得,在制动器中引入特定结构、材料形式的消声片,能够有效降低系统的尖叫倾向和强度,尤其是在抑制低频尖叫噪声方面的效果显著。

进一步对该状态下制动器可能存在的尖叫模态进行分析,结果如表4所示。可以看出,在10 000 Hz以内,系统的尖叫模态主要表现为制动盘的面外模态,同时伴随有摩擦片(含消声片)子系统等的弯曲与扭转运动。当频率大于10 000 Hz 时,摩擦片(含消声片)子系统的变形成为主要的振动模态,这进一步说明消声片的存在改变了制动器模态耦合的阶次,使得更高阶次的频率发生耦合。因此,在后续分析中,将对消声片的结构特性与制动尖叫噪声之间的关系展开深入研究。

表4 有消声片状态下制动器在12 000 Hz范围内尖叫模态

3 消声片结构对制动摩擦尖叫影响研究

3.1 基板厚度对制动摩擦尖叫影响

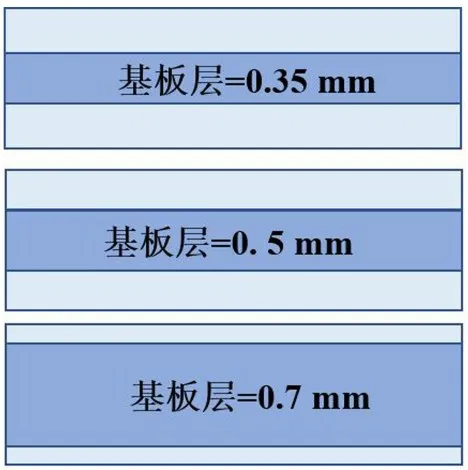

对消声片的基板厚度进行研究,以检验不同基板厚度对制动器稳定性的影响。建立3种不同基板厚度的消声片模型,如图5所示。消声片总厚度为1 mm,基板厚度分别为0.35 mm、0.5 mm和0.7 mm,选择上述3种厚度基板的理由是对该基板的尺寸未存在明确的标准要求,目前不同厚度的基板在各类车型中均有使用。另外,本研究中不同厚度的基板分别表示基板厚度小于、等于和大于阻尼层厚度,相关结果更具有代表性。计算3种消声片作用下制动器的阻尼比分布情况,如图6(a)所示。可见当基板厚度较小时(0.35 mm),系统可能产生更多数量的尖叫频率(8个),对应的阻尼比值(绝对值)也相对较大,即尖叫强度相对较大。当基板厚度增大为0.5 mm时,可能产生的尖叫频率数量减少(6个),阻尼比值降低,尖叫强度显著下降。当基板厚度进一步增大为0.7 mm时,虽然可能产生的尖叫频率数量不变(6个),但是系统发生耦合的阶次发生改变,出现了一些新的尖叫频率,如4 500 Hz与9 000 Hz,且相应的阻尼比值(绝对值)也相对较大,尖叫倾向有增强的趋势。进一步,对有/无消声片共4 种状态下的TOI值进行分析,结果见图6(b)。可见,消声片的存在明显抑制了制动器产生尖叫的趋势和强度,且在一定范围内,随着消声片基板厚度的增大,制动器尖叫强度降低更加显著,但是当基板厚度进一步增大时,制动器产生尖叫的趋势和强度开始上升。因此,存在一个消声片基板最佳厚度值,使得其减振降噪的效果最佳,而过度增大或减小消声片基本厚度可能会恶化消声片的降噪效果,导致尖叫强度开始上升。

图5 不同基板厚度的消声片结构示意图

图6 不同基板厚度消声片的阻尼比分布和TOI对比

3.2 消声片表面开槽对制动摩擦尖叫影响

考虑到消声片直接与夹钳钳指和液压缸相互接触,并且负责将钳指和液压缸产生的作用力直接传递给制动界面,因此本部分尝试对消声片表面进行开槽处理,利用表面沟槽改变作用力的传递,从而改变制动界面应力分布,实现制动尖叫的调控与改善。考虑到钳指在消声片表面的作用力呈对称分布,因此要改变力的传递效果,研究中直接对接触面进行表面处理,即在消声片表面加工出呈对称分布的表面沟槽。另外,由于活塞缸位于一侧消声片的中间区域,因此开槽位置也布置于消声片中间区域。在兼顾消声片本身结构强度的前提下,研究中选用的沟槽宽度为2 mm,设计出的沟槽型消声片如图7(a)所示,消声片总厚度为1 mm,其中基板厚度为0.5 mm,沟槽宽度为2 mm,深度为1 mm。对比无沟槽消声片状态下的制动器阻尼比分布情况,如图7(b)所示。可见对消声片进行表面结构处理后,系统出现尖叫频率的数量发生下降,制动器并不会出现5 722 Hz 的尖叫噪声,对应的阻尼值(绝对值)也更小,这说明消声片的表面沟槽有利于进一步改善制动器的稳定性,抑制尖叫噪声的强度和趋势。对摩擦片的表面接触应力分析结果如表5所示,可以看出,表面沟槽的存在使得接触界面的应力分布更加均匀,最大应力值发生下降,从而削弱了界面能量堆积,改善了制动系统稳定性。

表5 摩擦片的表面接触应力

图7 消声片表面沟槽结构图和两种消声片下制动器阻尼比分布图

4 结语

本研究建立起某车型浮钳式盘式制动器有限元模型,采用复特征值分析法,探讨消声片改善制动摩擦尖叫特性的作用机理,并对消声片结构与制动尖叫之间的关系进行研究。主要结论如下:

(1)制动器的不稳定振动模态主要表现为制动盘的“薄板式”面外模态,同时伴随有制动卡钳、保持架以及摩擦片子系统等的弯曲与扭转运动,因此制动尖叫噪声是多个部件发生模态耦合的结果,具有多频耦合的特性。

(2)在制动器中引入特定结构与材料形式的消声片后,能够有效地抑制系统的尖叫倾向和强度。本研究中采用复合结构式消声片能够有效抑制5 000 Hz 以内的尖叫现象,但是不可避免地带来更高阶频率耦合的结果,制动器出现了多个大于10 000 Hz的尖叫高阶频率。

(3)消声片的基板厚度对消声片的减振降噪性能影响显著,在本模型中消声片的基板存在一个最佳厚度值(0.5 mm),在该状态下消声片减振降噪的效果最佳,过度增大或减小消声片基板厚度可能减弱降噪效果,尖叫强度开始上升。

(4)对消声片进行表面开沟槽处理能够改变制动力的传递特性,使得摩擦片表面的接触应力分布更加均匀,削弱界面能量堆积,从而改善了制动系统的稳定性。以上分析结果对认识消声片的减振降噪特性以及对其结构进行优化设计具有一定的工程指导意义。