轴承动载荷识别方法改进及试验验证

2022-08-19刘志强陈亚明沈德明杨建刚

刘志强,陈亚明,沈德明,杨建刚,谭 平

(1.东南大学 火电机组振动国家工程研究中心,南京 210096;2.光大环境科技(中国)有限公司,南京 211106;3.南京科远智慧科技集团股份有限公司,南京 211102;4.江苏省热工过程智能控制重点实验室,南京 211102)

动载荷是影响旋转机械轴承性能的重要因素,准确识别轴承动载荷对于保证旋转机械的安全稳定运行至关重要。轴承动载荷很难直接测量获取,根据实测振动等数据识别轴承动载荷是研究热点。

动载荷识别方法主要有频域法和时域法[1]。时域法利用结构模态参数建立逆向时域模型,根据已知的动响应重构动载荷。时域法对初值非常敏感,误差累积难以避免且计算效率低[2]。频域法是在频域内构建系统逆向频响函数模型,再通过系统输出识别输入。频域识别方法包括:频响函数直接求逆法和模态坐标变换法。模态坐标变换法需要已知结构模态参数,在模态空间识别载荷的分布特性后,转换到物理空间[3]。该方法对模态参数识别的准确度要求较高,存在因模态截断所带来的误差。频响函数直接求逆法[4]简便,得到广泛应用。但是该方法存在测点和试验工况合理选取、矩阵病态等问题,导致解的不适定性。为了解决频响函数矩阵病态问题,人们开展了很多研究。Hansen[5]提出TSVD 法将较小的奇异值过滤,避免实测响应误差被过度放大。陈震等[6]在TSVD的基础上,提出基于分段多项式截断奇异值分解(Piecewise Polynomial Truncated Singular Value Decomposition,PPTSVD)识别桥梁移动载荷,算例表明该方法识别移动载荷精度高。夏超男、叶新茂[7-8]分别采用L 曲线法、广义交叉验证(GCV)法和通用交叉验证(OCV)法选取TSVD 模型中最优正则化参数。部分学者根据结构动力响应测试思路解决矩阵病态问题,姜金辉等、周林等[9-10]提出基于复合条件数权重法的测点优选模型,一定程度上可以减轻频响函数矩阵病态程度。杨帆等[11]基于模态函数分布创立了响应点筛选理论,适用于不同的载荷类型和边界条件。Gupta 等[12]利用D-最优设计结合有限元分析,确定最佳测点位置以提高载荷识别精度。

本文以发动机多支点轴承动载荷识别问题为对象,在基于条件数的响应点优化选择基础上,采用TSVD正则化方法消除矩阵病态性。在双转子试验平台上进行载荷识别试验,验证了该方法的有效性。

1 轴承动载荷辨识模型

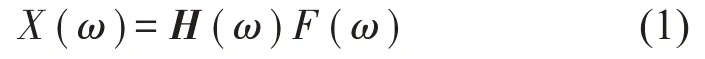

对于实测的线性结构确定性响应,设实测响应点个数为m,待识别的载荷个数为n。动载荷列阵F(ω)与响应列阵U(ω)之间在频域上线性关系如式(1)所示:

式中:H∈Cm×n,m≥n,H为系统的频响函数矩阵。动载荷可以表示为:

式中:上标“H”表示矩阵复共轭转置。

1.1 基于条件数的测点优化

不同响应点测点组合对应的频响函数矩阵不同,响应测点最优组合在于找到病态程度最低的频响函数矩阵。响应点个数对应频响函数的行数,载荷激励个数对应其列数,为保证解唯一,响应点个数不少于载荷激励个数[13]。

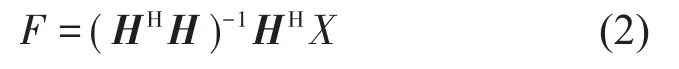

选取响应测点个数为mr(n≤mr≤m),则测点选取共有种组合,对于第i种组合,对应的频响函数矩阵表示为Hi(mr×n),其条件数可以表示如下:

遍历所有测点个数下测点组合频响函数矩阵的条件数,找到条件数最小的矩阵,对应的响应测点组合即为最优方案。

1.2 截断奇异值分解技术(TSVD)

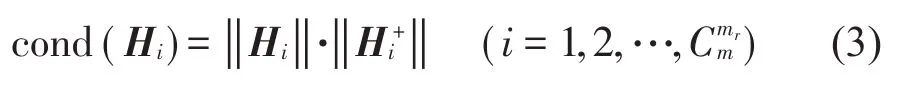

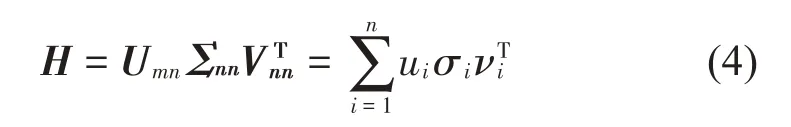

对频响函数矩阵H进行奇异值分解:

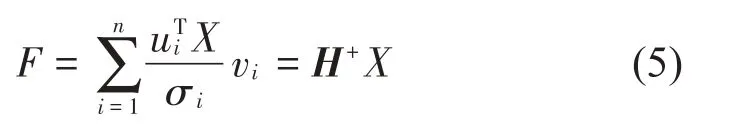

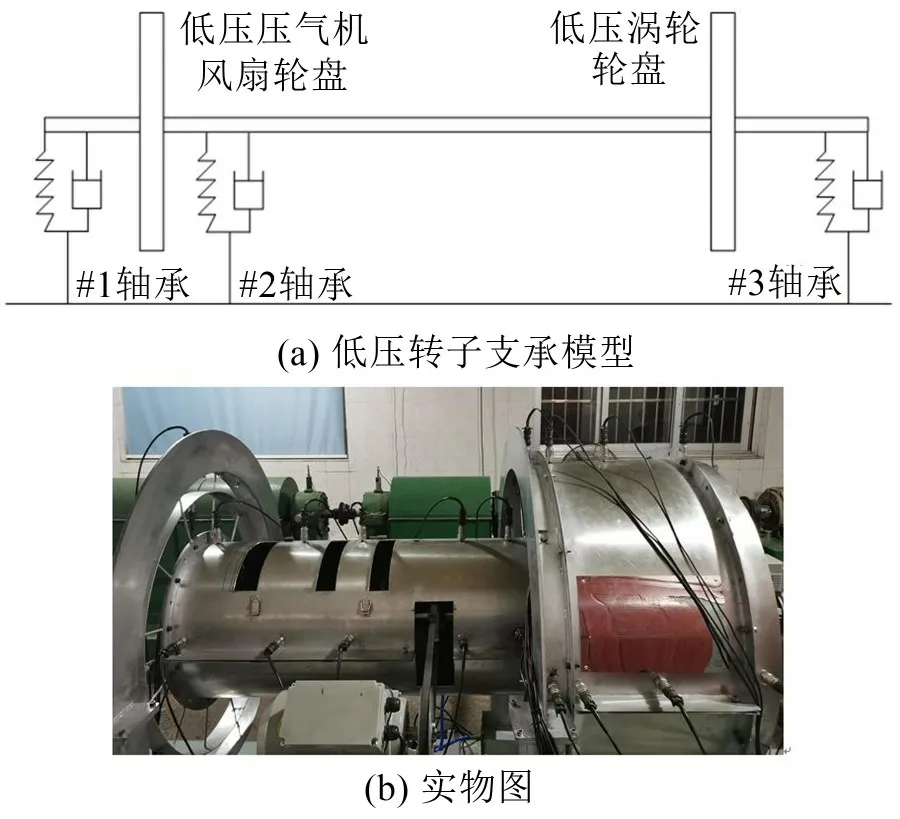

式中:Umn={u1,u2,…,un}和Vnn={v1,v2,…,vn}为列向量正交阵,是系统频响函数矩阵H分解出的两个酉矩阵,分别包括H矩阵奇异值左、右奇异向量;对角阵Σnn的对角元素{ }σi,i=1,2,…,n,σi≥0 是矩阵H的所有奇异值且按由大到小的顺序排列。将式(4)代入式(2)中,则得到F为:

式中:上标“+”表示矩阵H的摩尔-彭诺斯广义伪逆,H+的表达式为:

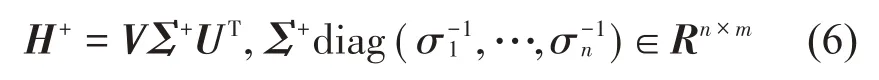

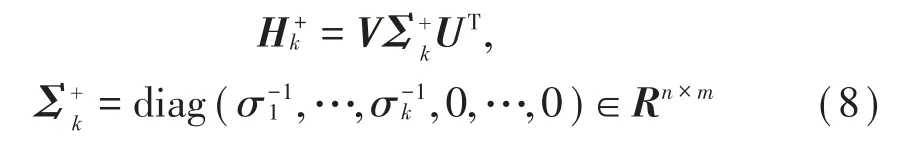

从式(5)可以看出,较小的奇异值会显著放大响应误差对参数估值的影响,使最小二乘解非常不稳定。截断奇异值分解(TSVD)法采用一个低秩矩阵Hk逼近原矩阵H,其中k<n,目的是消除过小的奇异值及对应的特征向量对正则解带来的影响,由此削弱方程的病态特性,则式(1)的TSVD正则化解表示为:

式中:

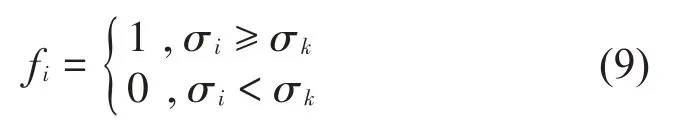

式中:Σk是将对角阵Σ中n-k个最小的奇异值过滤后得到的,当k取值合理时,矩阵Hk的条件数适中,使得TSVD 正则解更稳定,k称为截断数,使病态矩阵H转化为良态矩阵Hk。引入滤波因子:

将式(8)代入式(7)中,正则化解表达为:

TSVD法的关键在于截断数k的选取,即确定合适的奇异阈值σk。在本文试验条件下,待识别载荷个数为3 个,分解后的奇异值矩阵中,只有3 个奇异值,大部分测点组合下最小奇异值占比不到10%,故取奇异值累积占比为90%,舍弃小奇异值,排除实际测试中响应误差的干扰。

2 轴承动载荷识别试验

2.1 试验台

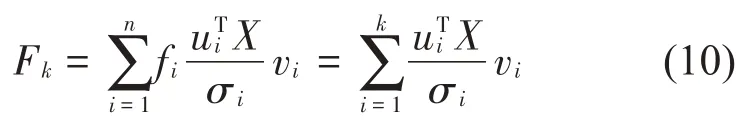

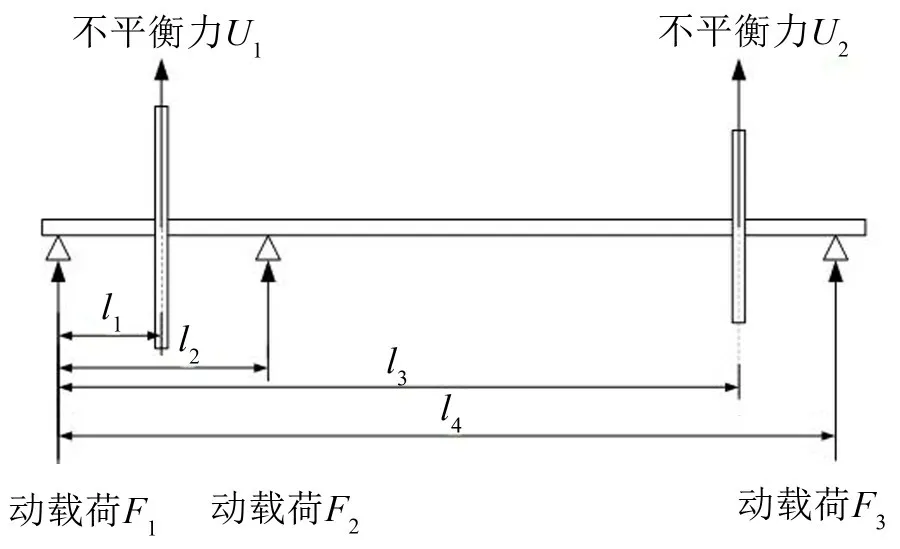

在具有内外双机匣的双转子试验台上进行轴承支点动载荷辨识试验。试验台为带有高、低压转子的双转子结构,各支承通过锥壳和辐板连接到机匣上耦合在一起,机匣包括:进气机匣、风扇机匣、中介机匣、核心机匣和涡轮后机匣,机匣通过两个安装节安装在基座上。本文主要通过机匣水平方向振动,识别低压转子轴承水平方向动载荷。低压转子由#1、#2、#3共3个滚动轴承支承,其上带有2个轮盘,轴承支点动载荷主要由轮盘不平衡力引起,可利用轮盘进行动平衡实验。低压转子支撑模型和试验台实物图如图1所示。

图1 轴承支点动载荷识别试验装置

频响函数测试系统主要由加速度传感器、电荷放大器、力锤和信号分析仪组成。在频响函数测试试验时,激励由压电式力传感器产生,灵敏度为4.11 pC/N,力信号通过电荷放大器放大后传输到652u IOtech 动态信号分析仪中,电荷放大器的放大系数为1 mV/N;通过振动加速度传感器测量系统加速度响应,传感器灵敏度为100 mV/g,力信号和加速度振动信号由信号分析仪采集后被输入计算机,经计算得到位移频响函数。试验台运行时,使用振动数据采集仪获取机匣表面振动位移信号,采样样本长度设置为1 024,同步采样周期数为8。

2.2 实验方案设计

在低压压气机和涡轮轮盘上设置不平衡量,模拟不同动载荷工况,表1给出了7种试验工况。在保证试验安全下,使各工况之间机匣表面振动变化尽可能大。

表1 双转子试验台运行工况

在机匣表面布置10 个测点测量机匣响应作为系统响应,将低压转子所受不平衡力等效为3 个轴承所受激励并作为系统激励,低压转子测点布置如图2所示。拆除转子,分别敲击机匣表面的10 个测点,得到3个轴承支点的响应,再利用频响函数互易性,获得轴承支点到机匣表面10×3维加速度频响函数矩阵,相干系数大于0.7,认为频响函数可靠。

图2 试验台结构及测点布置

利用实测机匣响应和频响函数,识别出两种工况下3 个轴承支点动载荷矢量差,根据力和力矩平衡,计算出两个轮盘上不平衡力,将计算出的轮盘不平衡力矢量差与实际不平衡力矢量差对比,得到不平衡力的幅值和相位误差,平均幅值相对误差在15%左右,同时平均相位误差不超过20°,认为动载荷识别结果可靠[14]。

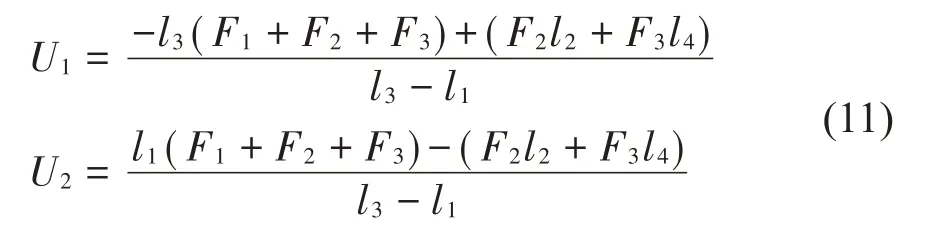

低压转子受力分析模型如图3所示,轮盘不平衡力求解方程见式(11)。

图3 低压转子受力分析模型

式中:U1和U2分别为低压压气机风扇轮盘和低压涡轮盘所受不平衡力;F1、F2和F3分别为#1、#2 和#3 轴承所受动载荷。

2.3 试验结果分析

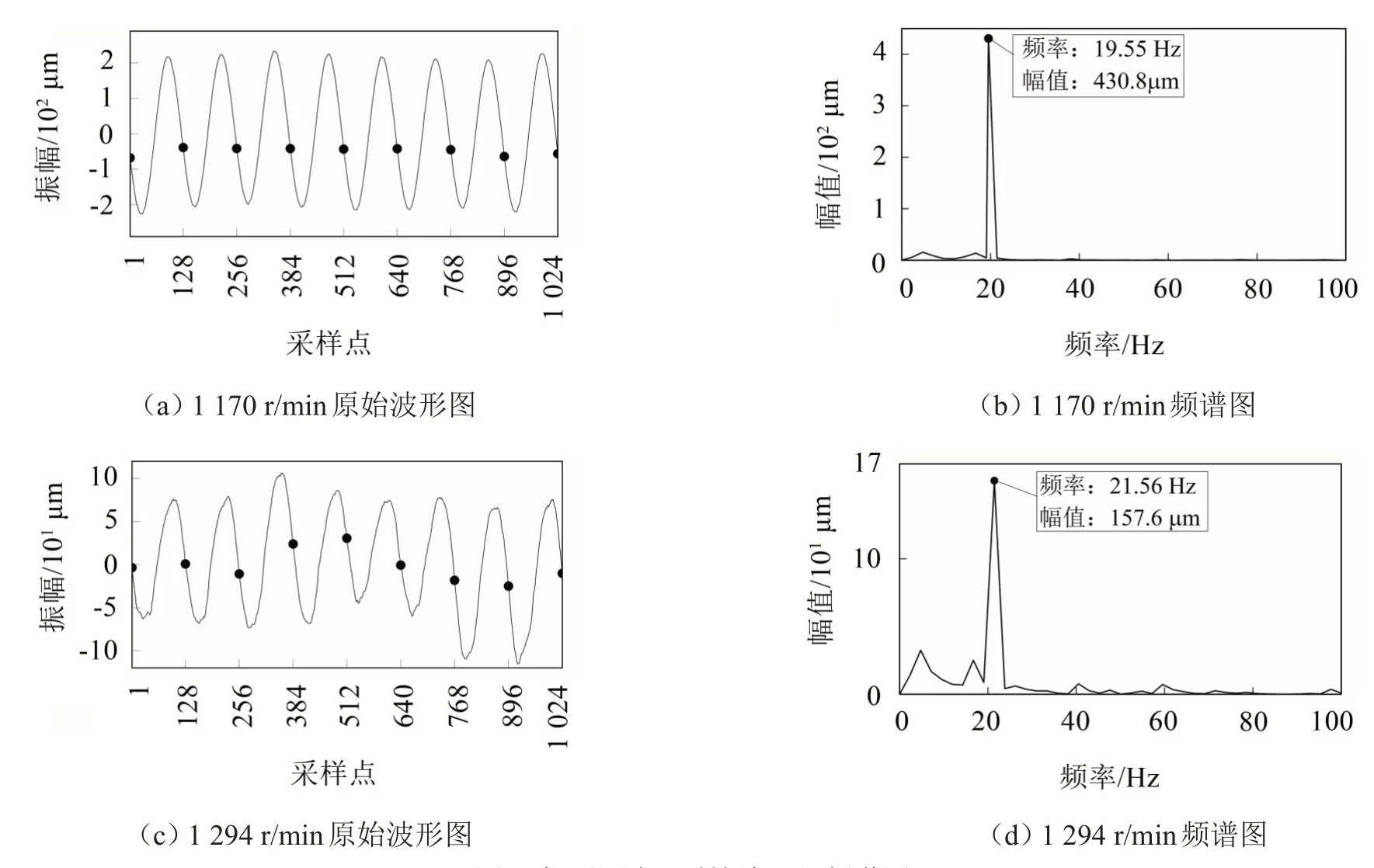

以测点3为例,图4给出了转速为1 170 r/min和1 294 r/min时机匣表面该测点的振动原始波形和频谱图。试验转速1 170 r/min 接近临界转速1 200 r/min,与不平衡力同频的工频振动被大幅度激发出来,幅值较大,占据主导成分,导致振动波型比较规则。远离该转速区间,转速在1 294 r/min时,各种频率成分都存在,信号比较不规则,故选择转速1 170 r/min时进行分析。图5为通过锤击试验获得的各机匣与轴承支点的频响函数和相干系数,在10 Hz~30 Hz研究范围内相干系数大于0.85。

图4 机匣测点3原始波形和频谱图

图5 机匣-轴承频响函数曲线

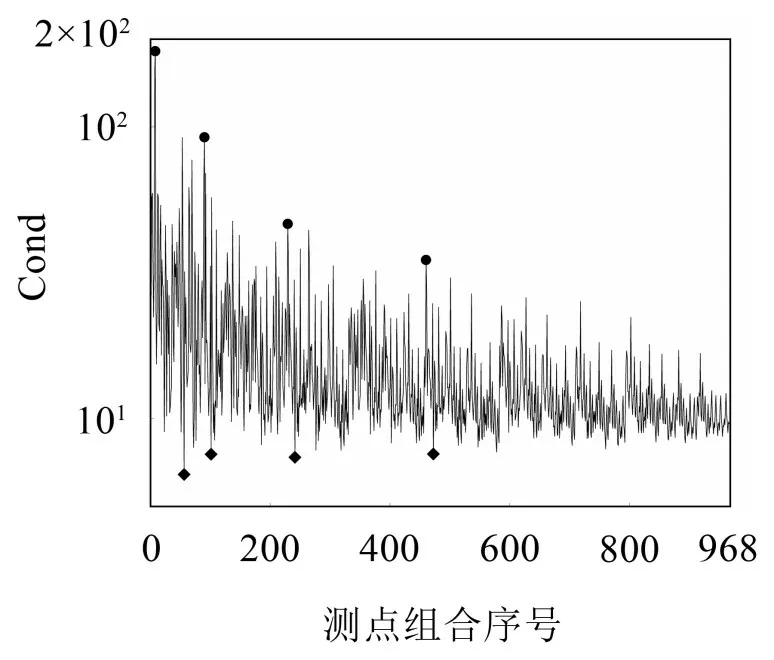

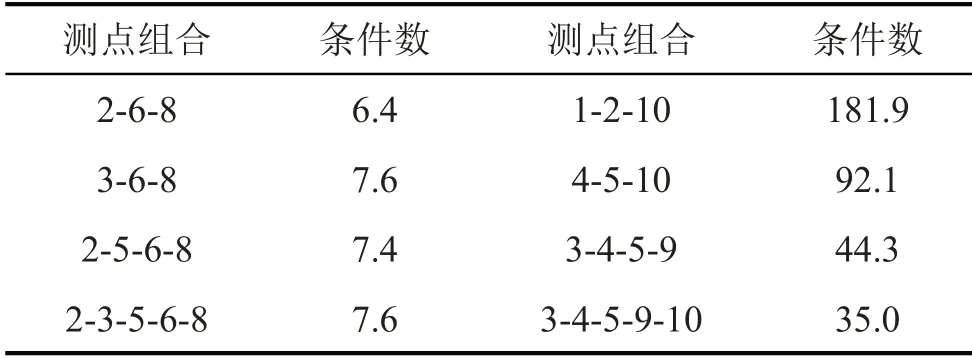

为了验证最优响应测点选取方案识别载荷的准确性,试验中总共选取响应测点3个~10个,载荷识别个数为3,共有=968种可能的组合,并对每种组合情况计算其对应的频响函数条件数。图6给出了所有测点组合的条件数,表2为部分较小和较大条件数时的测点组合。

图6 不同测点组合对应的条件数

从表2可以看出:测点组合为2、6、8时最小条件数为6.4;测点组合为1、2、10时最大条件数为181.9。对比表中左右两列测点组合,当加入测点5、10 时,条件数较大,导致矩阵病态程度变大。选择响应点测点时应遵循以下原则:①避开机匣边缘处;②测点之间不能相距太近。选择低压压气机风扇机匣和核心机匣中部时,频响函数条件数更低,矩阵病态程度得到改善。

表2 部分测点组合条件数

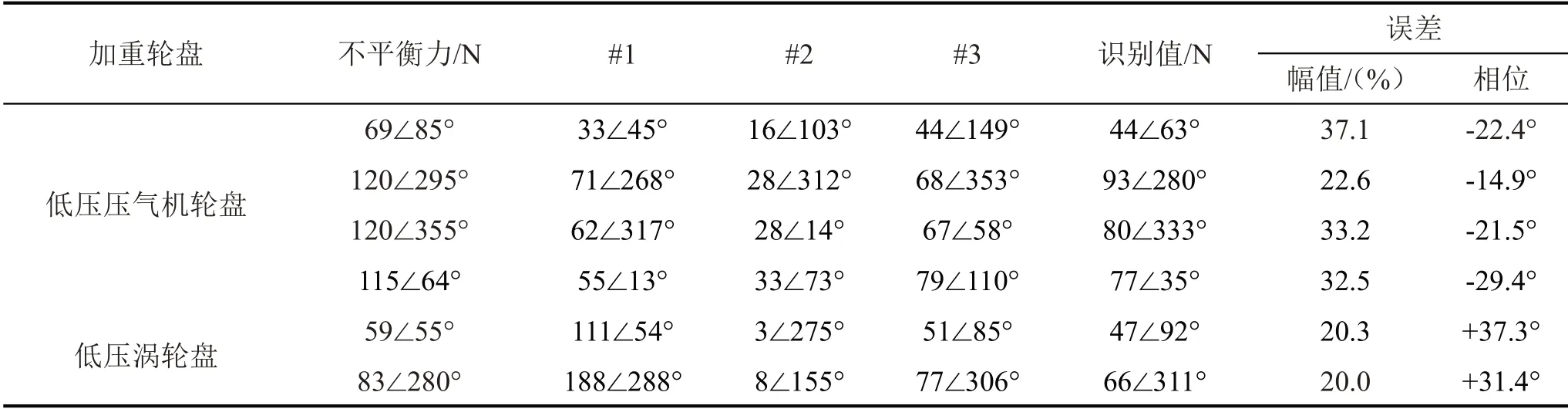

对比不同载荷识别方法,选择6组对比工况,响应点分别选取机匣表面全部测点、对比测点组合2、5、6、8和优化测点组合2、6、8时,得到3个轴承支点动载荷识别结果,根据式(11)计算出加重轮盘不平衡力识别值,对比实际不平衡力和识别值获得载荷识别幅值和相位误差。

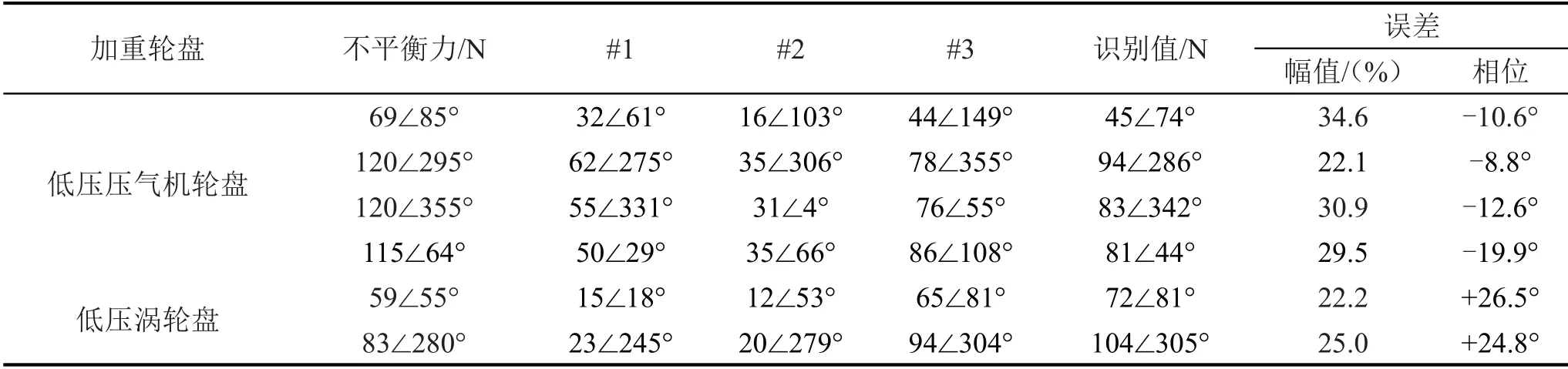

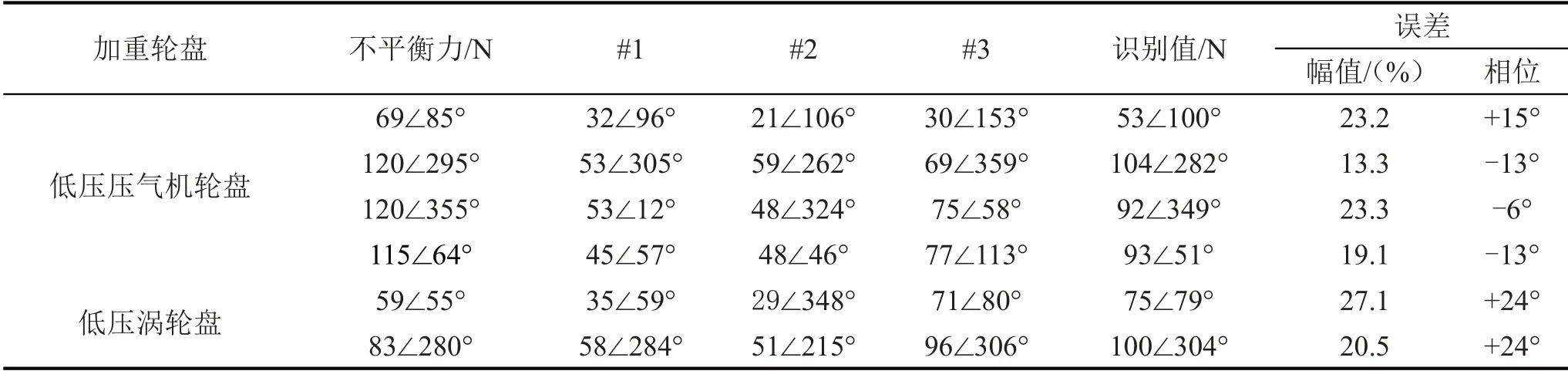

表3给出了选取机匣表面全部测点时,采用频响函数直接求逆法识别轴承动载荷结果;表4给出了选取机匣表面全部测点时,采用TSVD 正则化法识别轴承动载荷结果;表5给出了选取对比测点组合时,采用TSVD正则化法识别轴承动载荷结果;表6给出了选取优化响应点测点组合时,采用TSVD正则化法识别轴承动载荷结果。

表3 全部测点-直接求逆

表4 全部测点-TSVD法

表5 对比测点-TSVD法

表6 优化测点-TSVD法

从表3可以发现,对比组合加入机匣边缘测点5时,由于与测点6距离较近,响应之间线性相关性变大,导致载荷识别误差比优化测点组合大,故只需选取其中一个测点即可,这进一步说明测点选取的合理性。综合采用基于条件数的响应点优化方法和TSVD 法能够改善频响函数矩阵的病态程度,提高轴承动载荷的识别精度。

3 结语

针对带机匣的多支承旋转机械轴承动载荷识别问题,采用频响函数直接求逆法识别载荷,建立TSVD 正则化和基于条件数的响应点测点优化相结合的方法,抑制该逆问题中矩阵的病态性。在双转子试验台上进行载荷识别试验,通过在轮盘上模拟不同不平衡工况,将低压转子所受不平衡力等效为轴承支点所受动载荷,验证载荷识别的准确性。结果表明:机匣响应点测点选取应避开结构边缘,采用测点组合优化后的TSVD方法可以有效减弱频响函数矩阵的病态性,使轴承动载荷识别结果更准确。