对不锈钢薄壁套筒零件加工的探讨

2022-08-19尹风婷

尹风婷

(青岛市技师学院,山东 青岛 266229)

薄壁套筒是机械零件中较为常见的零件,也是大型考试中常考内容。薄壁套筒的加工一直是个难题,由于薄壁套筒的壁厚较薄,加工过程中容易出现振动、加工变形、尺寸难以掌握等问题。要想解决这一系列的问题,我们就要从工件的材料、工件的装夹、选择的设备、刀具的几何参数、切削用量的选择等方面进行分析,合理选择相应的加工方法和加工工艺,从而做到有效克服薄壁套筒在加工过程中出现的问题,保证加工精度和表面粗糙度。本文主要从普通车床的角度来论述不锈钢薄壁套筒零件的加工。

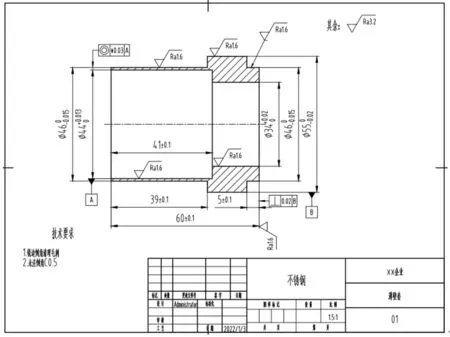

1 薄壁套筒零件图样

青岛海途工业科技有限公司需要生产图1 所示的零件,材料为不锈钢,生产数量为10 件。本图纸是展示的一个具有代表性的薄壁套筒,薄壁套内孔尺寸为Ø44+0.013mm, 外 圆 为Ø46-0.015mm, 长 度41±0.1mm, 壁厚1mm,表面粗糙度要求达到Ra1.6µm,外圆相对于基准A 同轴度要求0.03mm,轴肩相对于基准B 垂直度要求0.02mm,该零件长度比较短,壁厚较薄。

图1 薄壁套筒图纸

2 薄壁套筒零件的技术要求

在机械制造行业中,通常把壁厚不足其直径的1/15的零件称为薄壁零件,该类零件的特点是:直径大,壁薄,形位精度、尺寸精度要求较高,薄壁套筒类零件属于回转体,其加工方法主要以车削为主。在加工之前我们首先要弄明白薄壁套筒零件在产品中的位置及作用,这样才能更好地保证产品加工质量。根据各主要表面在机器中所起的作用不同,其技术要求也有所不同。主要从内孔、外圆及各表面的位置精度来体现。

(1)内孔的技术要求。内孔是薄壁套筒零件起支撑或导向作用的最主要的表面,通常与运动着的轴或活塞相配合,其直径尺寸精度一般为IT7 公差等级,精密轴承套为IT6 公差等级。形状公差一般控制在孔径公差以内,较精密的套筒应控制在孔径公差的1/3 ~1/2。为保证套筒零件的使用要求,内孔表面粗糙度值为Ra1.6µm。

(2)外圆的技术要求。外圆表面通常以过盈或过渡配合与箱体或机架上的孔相配合,起支撑作用,其直径尺寸精度一般为IT6—IT7 公差等级,形状公差应控制在外径公差以内,零件的表面粗糙度值为Ra1.6µm。

(3)各表面间的位置精度。套筒在装配前进行最终加工,内孔对外圆的同轴度要求较高,一般为0.01 ~0.05mm,本套筒端面在工作中承受轴向载荷,作为定位基准或装配基准,这时端面与孔轴线有较高的垂直度或端面圆跳动要求,一般为0.02 ~0.05mm。

3 薄壁套筒的装夹

(1)同轴度要求较高且较短的薄壁套的装夹方法。对于这类薄壁套的装夹通常采用的是三爪自定心卡盘、四爪单动卡盘,设备使用的是CA6140、CD6140A 等车床。为了保证内、外圆的同轴度,应在一次装夹过程中把内、外圆及端面都加工完毕,这种方法不存在因安装而产生的定位误差,可获得较高的几何精度。车削薄壁套要分粗精车,粗车后根据实际情况可以考虑先加工零件外圆,将外圆尺寸加工好后,再车削内孔,车削内孔时轴向力较大,径向力要比车外圆时小,能有效减少振动。如果先车削内孔后再车削外圆,车削外圆时会产生振动,这时可以采用增加心轴,用后顶尖轻轻顶住的装夹方式,使内孔有个支撑,能相应减少振动。这种车削方法切削用量根据加工性质不同要经常变换,尺寸较难掌握,适合于单件、小批量生产中。本零件因为壁厚较薄,外圆无法装夹,所以采用在一次装夹中加工完成后直接切断保证总长即可。

(2)以内孔为基准的装夹方法。用已加工好的内孔作为定位基准时,需根据内孔配制一根合适的心轴,再将装夹工件的心轴支撑在车床上。心轴可采用胀力心轴或实体心轴,实体心轴有不带台阶心轴和带台阶心轴两种。不带台阶的实体心轴又称小锥度心轴,其锥度C=1:1000~1:5000,这种心轴制造容易,定心精度高,但轴向无法定位,承受切削力小,装卸不太方便;带台阶心轴的配合圆柱面与工件孔保持较小的间隙配合,工件靠螺母压紧,特别适合一次装夹多个零件,装卸方便,定心精度较低。胀力心轴依靠材料弹性变形所产生的胀力来固定工件,装拆方便,定心精度高,应用广泛。

4 薄壁套筒的材料特点

本零件采用的是不锈钢,也有的套筒材料使用钢、铸铁、青铜或黄铜。不锈钢材质特殊,不锈钢的物理性能和力学性能会给车削带来很多困难,加工难度较大。

(1)不锈钢材料强度高、韧性大,车削时切削力较大,切削变形大,产生的切削热很大。不锈钢在高温下能够保持较高的强度和硬度,同时导热性较差,被切屑带走的热量较少,车刀切削时一直会处在一个高温下车削的状态,使刀具的磨损加剧。(2)不锈钢粘附性强,车削过程中产生粘附性切屑,容易形成积屑瘤。不锈钢的粘附性切屑韧性大,不容易折断,会造成断屑困难甚至缠绕到工件上,使被加工表面出现撕扯现象,获得较低的表面粗糙度比较困难,同时会加剧刀具磨损。(3)加工不锈钢薄壁套筒时易变形,而且易产生振动,刀具易磨损,我们要采用在不断冷却及降温条件下进行加工的办法,以保证刀具锋利。

5 薄壁套的车削刀具

材料为不锈钢,长度41mm,壁厚1mm,表面粗糙度要求达到Ra1.6µm。该工件在车削时因壁厚较薄,在车削时刀具选用不当会产生振动,从而影响尺寸精度和表面粗糙度。为了更好的找到适合加工本工件的刀具,我们选用了三种不同刀具进行加工,以便最终找到能使尺寸精度、表面粗糙度、生产率都达到要求的刀具。

(1)普通硬质合金刀具。我们在加工时从实际出发,采用了先加工外圆后加工内孔的办法,粗加工外圆采用的是YW2 硬质合金车刀,精加工外圆采用YW1 硬质合金车刀,加工外圆时因为壁厚有余量,车刀基本不产生振动。然后加工内孔,加工内孔时刀具型号和外圆一致,高速车削,由于车刀及刀杆质量问题,致使内孔在车削时出现振动现象,使得表面粗糙度达不到要求,以致影响尺寸精度(图2)。

图2 硬纸合金内孔车刀

(2)高速钢车刀。后来我们对刀具进行了改进,加工外圆时刀具不变,车削内孔时将刀具改为高速钢车刀,采用Ø16x16mm 的高速钢条,自己用砂轮机磨削刀具,采用粗精车分开的加工方法。粗车时选用主轴转速200r/min,背吃刀量0.5mm,进给量0.2mm/r。精车时选用100r/min,背吃刀量0.1mm。进给量0.1mm/r。这种加工方法零件表面粗糙度和尺寸精度基本能保证,但加工效率较低,在规定的时间内难以完成既定任务(图3)。

图3 高速钢内孔车刀

(3)金属陶瓷刀片。于是我们对刀具继续改进,车削外圆时采用型号为KDFT-MTJNR2020K16 的外圆车刀,刀片型号为KDFT-TNMG160404-JS,车完之后零件表面粗糙度明显降低,能够保证尺寸精度和表面粗糙度达到要求。对于内孔刀具作了较大改动,内孔车刀采用型号为KDFT-C16Q-SDUCR11 的硬质合金刀杆,刀片采用型号KDFT-DCMT11T304-CW 的金属陶瓷刀片,高速车削,主轴转速选用1120r/min,采用这种刀具使整个的内孔加工状态发生了较大变化,加工过程中振动基本消除,内孔的表面粗糙度明显降低,能保证表面粗糙的达到要求,也能较好的保证尺寸精度达到要求,生产效率明显提高,由于内孔刀具的更换,使得本零件加工的重点问题得到解决(图4)。

图4 金属陶瓷内孔车刀

通过对三种刀具的使用对比,我们找到了最理想的刀具,使整个零件的加工质量及效率大大提高,加工工艺的制定更加理想化。

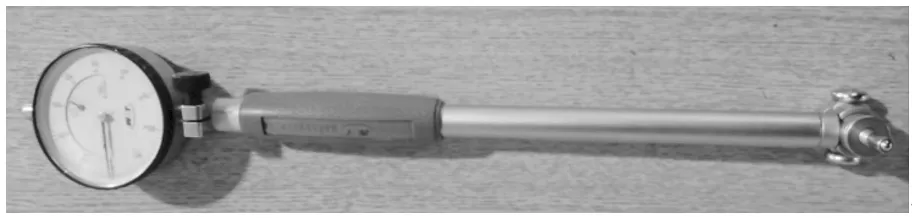

6 薄壁套的内孔尺寸测量

对于内孔尺寸测量的量具种类繁多,有内卡钳、内测千分尺、内径千分尺、三爪内径千

分尺、内径百分表、内径千分表、内径数显百分表等,我们根据实际情况选择了三种测量内孔量具,分别为内径百分量表、三点内径千分尺、孔用光滑极限量规。

(1)内径百分表测量。对于本零件的测量量具,我们从实际出发,首先采用了35-50mm 的内径百分表进行测量,这种百分表也是常用的内孔测量工具,需要和外径千分尺配合使用,测量精度也非常高,基本能保证零件内孔的测量精度,只是校对量表时要用点时间。使用内径百分表测量属于比较测量法,测量时必须摆动内径百分表,所得的最小尺寸即为孔的实际尺寸(图5)。

图5 内径量表

(2)三点内径千分尺。随后我们又选择了三点内径千分尺进行测量,将千分尺校对零位后即可使用,不用多次校表,省去了部分辅助时间,该千分尺的三个测量爪在很小幅度的摆动下,能自动地位于孔径的直径位置,测量的精度要高于内径量表,测量的速度也要快于内径百分表,能有效提高生产效率(图6)。

图6 三点内径千分尺

(3)孔用光滑极限量规。采用孔用光滑极限量规进行测量,孔用光滑极限量规分为通端和止端,量规通端的基本尺寸等于孔的下极限尺寸Lmin,止端的基本尺寸等于孔的上极限尺寸Lmax,用量规检验孔径时,若通端进入工件孔内,而止端不能进入工件孔内,说明工件孔径合格。这种检测方法简单快捷,能快速判定零件内孔是否合格,但对于了解内孔的确切偏差是有点难度的(图7)。

图7 孔用光滑极限量规

经过对三种量具的使用对比,最终我们选择了三点内径千分尺来进行测量,经过与其他企业对接发现企业在加工此类零件时也是采用的三点内径千分尺进行测量的。

7 薄壁套的加工工艺

薄壁套的内外公差较严,壁厚较薄,容易变形,为了保持内孔与外圆同轴且防止变形,工件加工时要在一次装夹过程中完成。具体加工步骤:工件伸出长度约80mm。三爪自定心卡盘夹紧;粗车外圆Ø55-0.015尺寸至Ø56mm、Ø46-0.015mm 尺寸至Ø47mm,长度分别为70mm、38mm;钻孔,用Ø33mm 麻花钻钻孔,长度70mm;扩孔,用Ø42mm 麻花钻扩孔,长度38mm;精车外圆,精车Ø55-0.015mm 外圆至尺寸要求,保证长度70mm。精车Ø46-0.015mm 外圆至尺寸要求,保证长度39±0.1mm;精车内孔,保证Ø34+0.02mm尺寸精度达到要求,长度61mm。精车Ø44+0.013mm 尺寸精度达到要求。保证长度41±0.1mm;精车Ø46-0.015mm 外圆至尺寸要求,保证长度5±0.1mm;倒角倒钝;切断,保证保证长度60±0.1mm。

如果在加工过程中产生振动,可以考虑自制一心轴,将工件内孔精车后套在心轴上,从端面用顶尖轻轻顶紧或用螺母压紧,然后加工外圆各尺寸。这样就需要把步骤五、六对调一下,改成先车削内孔,后加工外圆了。对于本工件的加工,以上两种方法我们也都对比过,最终选择了以上加工步骤。使得加工步骤及装夹更加简单化。有利于车削加工,提高效率。

8 防止薄壁套筒零件变形的方法

车削套筒类薄壁零件时要特别注意零件的变形问题,引起零件变形的因素很多,如切削力、夹紧力、切削热、振动、应力变形等,其中影响最大的是夹紧力和切削力,而加工本工件时影响大的还有振动及切削温度,这就要求我们在车削时要合理选择切削用量、刀具几何角度、刀具材料及切削液等。在加工本工件时我们主要采用了以下方法减小薄壁套筒的变形。

(1)粗、精加工分开。粗加工时余量大,车削加工的背吃刀量及进给量选择较大,切削力大,需要较大的夹紧力。精车时余量小,车削加工的背吃刀量及进给量选择较小,切削力小,夹紧力也较小。这样在粗车时夹紧力大些,精车时夹紧力小些,可以有效减小夹紧力引起的变形,提高加工精度。如果是批量生产可以将粗精加工分成两道工序来干。

根据我们选定的刀具,粗加工时,去除的余量较大,可以选择较大的背吃刀量、较大进给量及中等主轴转速,背吃刀量为1.5mm,主轴转速选择500r/min,进给量0.2mm/r。精车时可以选择较小的背吃刀量、较小进给量及高等主轴转速,背吃刀量为0.25mm,主轴转速选择1120r/min,进给量0.1mm/r。这样既能保证粗车时的加工效率,又能保证加工时尺寸精度和表面粗糙度达到要求。

(2)降低切削温度。切削温度对薄壁零件的变形影响较大,在车削时要有效降低零件温度以减少变形,我们常采用的办法就是充分使用切削液,降低切削温度对零件变形的影响。同时切削液对零件的表面粗糙度、刀具的磨损有着一定影响,选择合适的切削液不仅可以降低切削温度,还可以改善切屑、工件与刀具间的摩擦状况,减小零件表面粗糙度,减小切削力,从而延长刀具使用寿命,因此对切削液的选用显得尤为重要。

车削时常用的切削液有水溶性切削液和油溶性切削液,我们从零件的材料及加工实际需求出发,选择了水溶性切削液类中的合成切削液,合成切削液是由水、各种表面活性剂和化学添加剂组成。国产DX148 多效合成切削液有良好的使用效果,其性能兼顾了冷却、润滑、清洗和防锈,并且不含油,有利于环保。

以上是采用车床加工薄壁套筒零件的粗浅心得,薄壁套筒加工是机械零件加工中的难点问题,在薄壁零件的加工中防止变形是首要问题,并且贯穿于整个加工过程中,同时要对刀具、夹具、切削用量等综合考虑,采用一些相应的办法来解决这些问题,只要方法得当,就能加工出合格的薄壁零件。