游梁式抽油机安全隐患治理技术研究

2022-08-19李保全李海东高磊王新刚

李保全,李海东,高磊,王新刚

(长庆油田分公司机械制造总厂,陕西 西安 710201)

油田投运的部分游梁式抽油机,随着服役时间的增加,出现支架、驴头和游梁等部件的老化、疲劳及功能失效,造成运行安全风险增大,维护费用逐步增高。为此,本文进行隐患治理方案设计及实践探索,以消除抽油机支架、驴头、主游梁、平衡梁等钢结构件的安全隐患,确保抽油机安全可靠运行。

1 原因分析

本文主要对游梁式抽油机的钢结构件进行安全隐患治理,包括支架、驴头、游梁、刹车机构、底座、护栏等。

支架存在的主要安全隐患是三支腿支架抗扭刚度弱,焊缝存在开裂情况。通过ANSYS软件分析,三支架的纵向振幅和横向振幅均满足GB/T 29021-2018标准要求,但是从支架的应力云图和变形位移云图可看出,三支腿中的后腿(单支腿)是薄弱环节。抽油机在现场运行过程中,当游梁受侧向风力较大时,三支腿支架承受较大的扭转力矩,支架易发生扭曲变形,导致整机大幅扭转振动,严重时造成焊缝开裂,以及对抽油机中轴、尾轴及减速箱造成较大损伤。

驴头的主要安全隐患是在驴头侧板和驴头横板处焊缝存在开裂情况。其原因是抽油机运转时,应力集中点主要在驴头侧板与驴头横版连接的直角过渡处,设计时未采取针对性措施降低原开裂位置的应力水平,提高驴头局部强度。抽油机多年运行后,驴头横板腐蚀,造成驴头两侧钢板应力集中,强度降低,也是造成驴头开裂的原因之一。

游梁存在的主要问题是机构老化、疲劳和功能失效。原因是摆动平衡装置在长期运行后零部件失效,无法实现自动调平衡,平衡调节机支座与十字轴座螺栓存在断脱风险。此外,游梁挂装座及连接部位还存在疲劳断裂的风险。

刹车机构存在的主要问题是操作空间存在安全隐患;刹车带和复位弹簧等部件磨损、腐蚀。原因是刹车手柄设置临近平衡臂的运行区域,对员工操作时的安全防护不到位;以及部件磨损和生锈,造成功能缺失。

底座存在的问题是疲劳断裂。需要对断裂部位进行修复,对支架、刹车和控制柜的安装基座进行改造,对游梁平衡装置进行碰撞防护改造。

护栏的问题是老旧抽油机使用的防护装置为简易栏杆,其下边缘距离地面的空间太大;长时间使用造成损坏和缺失。原因是未将抽油机旋转运动部件、刹车操作的风险区域空间隔离防护到位,操作人员和动物容易误进入危险区域,不能起到有效防护作用。

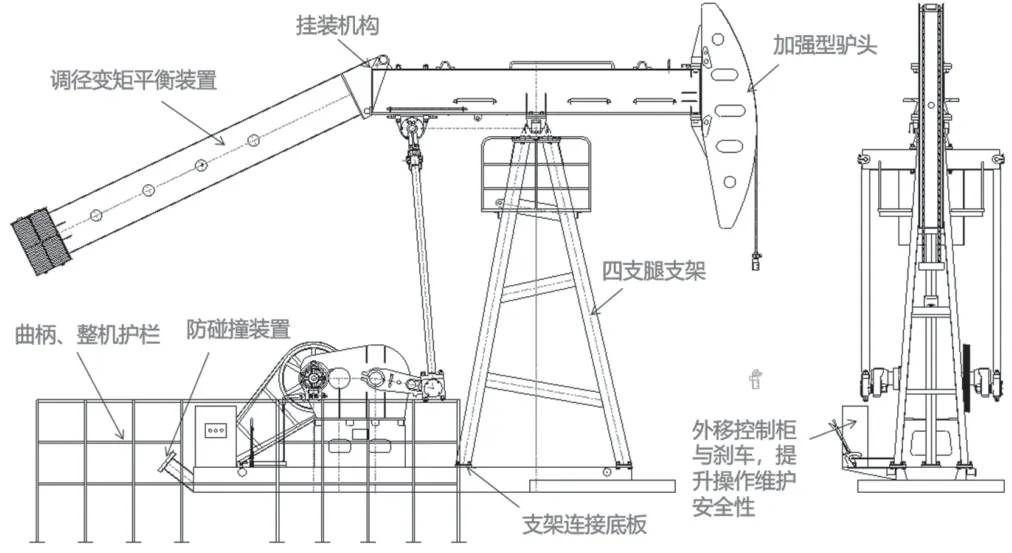

游梁式抽油机的总体治理改造效果如图1所示。

图1 改造后的抽油机全貌图

2 治理方案

2.1 支架

(1)将三支腿支架改造为四支腿支架,进一步增加抽油机的稳定性。改造后的支架前后腿跨距不变,支架与底座纵梁螺栓连接。

(2)拆解、焊接支架。切去中央后支腿,将切口打磨平整。将增加的左、右后支腿,焊接在顶部中央箱体上。改造过程中不切割中央箱体,防止中央箱体发生变形、支架强度降低。使用中央后支腿切去的部分,连接左右后支腿并焊接为一体。用工字钢连接前、后支腿,使左右两侧的支腿形成完整的四边框架结构。在原支架上实施改造,采用工艺台架控制整体变形,保证总体尺寸。焊接左右后支腿时,使用专用工艺夹具夹紧,保证焊接尺寸,保证支架地脚尺寸一致。在四个支腿的下面连接板处,各增加两块加强筋,钢板厚度为12mm。改造好的支架做振动时效检测,时长不小于2h。支架改造过程中应修复原有的走台和护栏,更换断裂零件,不应采用补焊拼接工艺,以保证走台的强度,保障维修操作人员的安全。焊接结束后,更换润滑系统管线和电气系统电线的线卡,检查管线、电线是否畅通,并恢复至完好状态。

(3)检验支架。采用渗透无损检测(PT)或磁粉无损检测(MT)检验焊缝及母材有无裂纹及其他缺陷;支架采用专用工作平台固定,检验支架上平面与四个腿底面的平行度,应符合GB/T 29021-2018标准要求。

2.2 驴头

驴头是悬点载荷的直接受力部件,需要定期对其进行检查,对于重点部位应用仪器进行探伤检测,对于开裂的驴头重新更换,未开裂的驴头进行加固,确保抽油机安全运行。

(1)制造新驴头,主要材料为10mm的钢板。在驴头侧板外增加圆环加强版,驴头弧板内增加加强筋板。

(2)未开裂在用驴头进行针对性补强,提高可靠性。应力集中点主要在驴头侧板与驴头横版的连接直角过渡处,通过侧板的内外侧同时局部补强,分担受力、释放应力,增加驴头承载强度,提升在用驴头的安全可靠性。

(3)检验驴头。改造后要满足悬绳器能够正常安装使用;挂绳面不得有明显凸起和凹陷,以免影响悬绳器的安装使用;改造后驴头整体强度满足要求;焊缝、母材应无裂纹,重点检测驴头销座或连接板加强筋板焊缝,确保驴头质量安全可靠;驴头悬点投影尺寸应符合GB/T 29021-2018标准要求;驴头弧面板中心与游梁中心重合。

2.3 游梁

摆动式平衡装置因机构较复杂、维护不便、调试操作不当等原因影响,较多自动调平衡功能已经失效,应重新设计改造。原游梁尾部的挂装座为铸钢材质,易出现内部砂眼、气孔等缺陷,应进行改造提升。

(1)将摆动式游梁平衡装置替换成弯游梁调径变矩平衡装置,按照弯游梁调径变矩平衡装置调节能力满足50%~100%额定悬点载荷的变化要求重新设计,主要分为与游梁连接的结构、箱式连接平衡臂、平衡调节块箱等三大结构件。抽油机驴头在上死点时,平衡调节块箱与防碰撞装置的间隙为50mm;当平衡调节块箱中平衡调节块数量为0时,能够平衡50%额定悬点载荷;当平衡调节块箱中装满平衡调节块时,能够平衡100%额定悬点载荷。

(2)改造原挂装结构,采用40mm厚的优质钢板制作新的挂装结构,增加与游梁的焊接长度,提升连接可靠性。

(3)检验游梁。弯游梁调径变矩平衡装置运转可靠,无晃动、撞击;弯游梁调径变矩平衡装置的调节能力满足50%~100%额定悬点载荷的变化要求;弯游梁调径变矩平衡装置尾部横向摆动距离不大于10mm。

2.4 刹车机构

抽油机刹车机构关系到操作人员的人身安全和设备的安全,也直接影响到油井维护作业施工的正常进行。因此需及时消除安全隐患,并进行定期维护。

(1)利用平行四边形机构将刹车操作手柄外移,提升抽油机刹车停机时的安全可靠性,并与抽油机底座统筹改造。

(2)定期更换抗磨性能较好的石棉铜丝橡胶刹车带。刹车带更换标准:刹车带磨损减薄量>1/2时。

(3)对于复位弹簧、连接杆、支撑座出现轻微锈蚀现象的,应采用表面防腐处理;出现氧化皮锈蚀剥离,对于钢材表面普遍发生点蚀的,应进行更换处理。

(4)刹车的调整操作要求:刹车刹紧时刹把调整在刹车行程的1/2~2/3处,松开刹把后,刹车毂与刹车带不得有任何接触,最小间隙范围为1.5~2.0mm。

(5)检验刹车机构。刹车装置各尺寸应符合技术要求,各转动处转动灵活,各连接处连接可靠。刹车装置应拉紧、松开灵活,正常复位,平稳可靠,并且刹车操作力不得超过150N。

2.5 底座

对断裂部位进行修复,在支架、游梁、刹车改造的同时对底座做出相应调整。

(1)针对底座纵向断裂,采取底座在焊接平台上找正基准面、工装固定,在断裂处倒坡口焊接,采用常规手段与改造手段相结合的方式进行修复。

(2)三支腿支架改成四支腿支架后,在底座已有的结构上焊接支架连接底板,将改造工作量及对底座的伤害降至最少。

(3)摆动式游梁平衡装置更换成调径变矩平衡装置后,增加焊接钢结构防碰装置,主要材料为20#槽钢和10mm钢板。防碰撞表面铺设厚度为40mm的聚氨酯吸能块,采用可靠的焊接结构与底座连接。配重箱与防碰装置最小设计间隙为50mm。

(4)外移控制柜与刹车,确保安装整体式护栏后,控制柜柜门开关、按钮操作、刹车手柄操作便捷无障碍,提升操作维护安全性。

(5)检验底座。底座改造后,采用红外线测平仪检测基准面平整度,检验各点配合尺寸及形位尺寸,应符合GB/T 29021-2018标准要求。

2.6 护栏

对于锈蚀、损坏、缺失的护栏以及安全设计不完善的护栏,应重新制作整体式护栏。护栏采用优质30×30×3方钢管焊接制作,安全防护高度1.3m,埋地深度0.7m,设置“严禁穿越”警示牌。

3 总装检验试验

游梁式抽油机改造完成后,应进行总装检验试验。

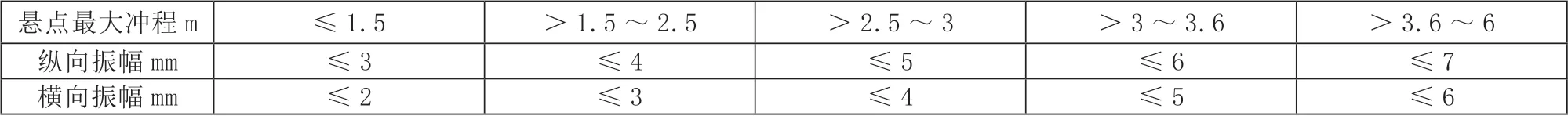

整机运转时,支架顶部的纵向振幅和横向振幅符合表1的规定。

表1 支架顶部的纵向振幅和横向振幅

整机运转时,整机噪声不得超过表2的规定。

表2 整机噪声

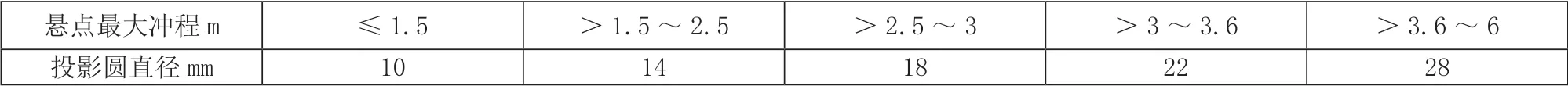

额定载荷试验后,悬挂光杆的驴头在任何位置时,悬点投影符合表3的规定。

表3 驴头在任何位置时的选点投影

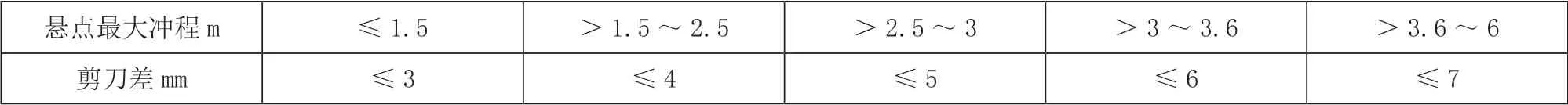

两个曲柄的剪刀差不应超过表4的规定。

表4 曲柄剪刀差

整机进行空载荷检验和载荷检验,空载荷运转时间不少于10min,载荷运转时间不少于2h。各部件完好,整机无异响、倾翻,运转正常。

4 现场安装调试

4.1 安装

对锈蚀、油污或油脂固化、粘有杂质的抽油机零部件进行清洁处理,尤其是装配结合面必须清洁。在此基础上安装底座,底座中心线与井口中心重合,并调整底座基准点到井口中心距离。找平减速器底座上平面,纵向水平误差小于3/1000,横向小于0.5/1000。安装减速器曲柄组合件总成于箱座上,对正位置,均匀紧固各连接螺栓。将曲柄销总成安装在曲柄上需要调整的冲程孔中,确定左、右旋曲柄销安装正确。将支架组装成组合件,吊装至底座上,从支架顶部中心吊铅垂线,检验与底座中心是否重合,同时要求支架顶平面水平误差小于1.5/1000mm。

4.2 调试

运转前进行全面检查,检查减速器是否按要求加注润滑油,确认无误后进行试运转。

解除刹车保险,缓慢松开刹车,使配重装置缓慢降落到最低点,全部取出活动配重块,并将配重箱移动到最高位置。点动电机使抽油机驴头运转至下死点位置,刹车并挂好刹车保险装置,将光杆留好上下防冲距,安装固定在悬绳器上。挂载后,打开盘根盒,检查抽油杆对中井口情况,如误差超标应重调。点动抽油机使曲柄运转1~2圈,检查有无卡碰现象,并检查曲柄旋转方向是否正确,如不正确应立即纠正,观察抽油泵柱塞是否碰泵体,抽油杆上接箍是否碰井口等,如有不合适及时调整。调整平衡,运转1h,待液面到达井口后测算平衡率,精调平衡并检查以下项次:驴头悬点与井口是否对中;驴头弧板钢丝绳压痕是否偏斜;悬绳器是否扭转;传动皮带松紧是否合适;螺栓是否全面紧固。上述检查合格后,可投入运转。工作24h和两星期时,必须再次检查螺栓紧固情况,与抽油机使用管理单位进行验收交接。

5 结语

本文对游梁式抽油机长期运行后其钢结构件产生的故障及隐患,提出了有效的治理方案,实施改造1200余台并投入现场使用,通过现场运行跟踪,按照本文的方案实施抽油机结构改造优化后没有出现新的问题。治理改造后游梁式抽油机的支架、驴头、游梁、底座等钢结构件强度明显提高,在后期使用中未发生强度不足产生的裂纹,与此相关的支架轴承、横梁轴承、减速器等故障大幅度减少,操作人员在使用、维护过程中的安全防护也进一步提升。