基于机器视觉和PLC的自动仓储监控系统设计

2022-08-19王祥傲郭建勇张国栋

王祥傲,何 想,郭建勇,张国栋,徐 昊

(滁州学院机械与电气工程学院,安徽滁州 239000)

0 引言

改革开放以来,国民经济持续高速发展显著提高了人民的生活水平,我国业已成为全球规模最大的单一内需市场,而互联网、智能手机和移动支付技术的普及正在改变人们的消费习惯,并催生了庞大的电子商务市场和物流产业.电商市场的蓬勃发展对物流运输效率的要求越来越高,推动了物流行业的快速发展与不断进步,物流自动化中自动识别技术和自动仓储技术是该领域的研究热点[1-2].自动识别技术利用机器视觉快速检测和识别商品外包装上的条码信息并与计算机或控制器实现信息交互,是信息数据自动识读、自动存储的重要手段,其在物流管理工作中的合理应用,可以有效提高物流效率.其中,条形码成本低、识别速度快,是物流行业使用最普遍的信息载体[3].

在物流仓储管理方面,目前国内除了少数资金雄厚的大型企业具有自动化程度高的自动仓储管理系统,很多中小型企业仍旧采用人工仓储信息管理的传统方式.这种方式不仅劳动强度高,物流信息追溯困难,而且会因人为因素造成信息误处理,导致整体效率偏低,已不能适应激烈的市场竞争[4-5].为进一步提高物流效率、减少人为误操作、降低人工成本,设计了以PLC为控制器、由工业相机、LabVIEW图像处理软件、组态王和以太网交换机构成的货物自动仓储监控系统,能够快速准确地采集货物外包装上的条码信息然后进行自动化仓储,并且实现远程监控和条码信息的实时显示和存储、历史查询等功能,对于提高中小型物流企业的仓储管理自动化水平具有较高的实用意义.

1 仓储监控系统的结构

本设计的货物自动仓储站的主要硬件组成包括:三级传送带、三只红外检测传感器、一台海康威视工业相机、环形光源、一台堆垛机和仓储货架,图1为本设计的仓储站点结构示意图.系统启动后,入库传送带将货物传送至视觉检测站点,传感器1检测货物到位后,发送到位检测信号至PLC,PLC随即触发工业相机采集货物外包装上的条形码图像并传输给图像处理单元以识别条码信息.图像处理单元识别完毕后,发送反馈信号至PLC,PLC接收反馈信号后驱动传送带将货物运送至入库点.传感器2检测货物到位后,将检测结果发送给PLC,由PLC驱动堆垛机运行,将货物搬运至货架上的对应仓储点,然后复位堆垛机,完成一次入库操作.

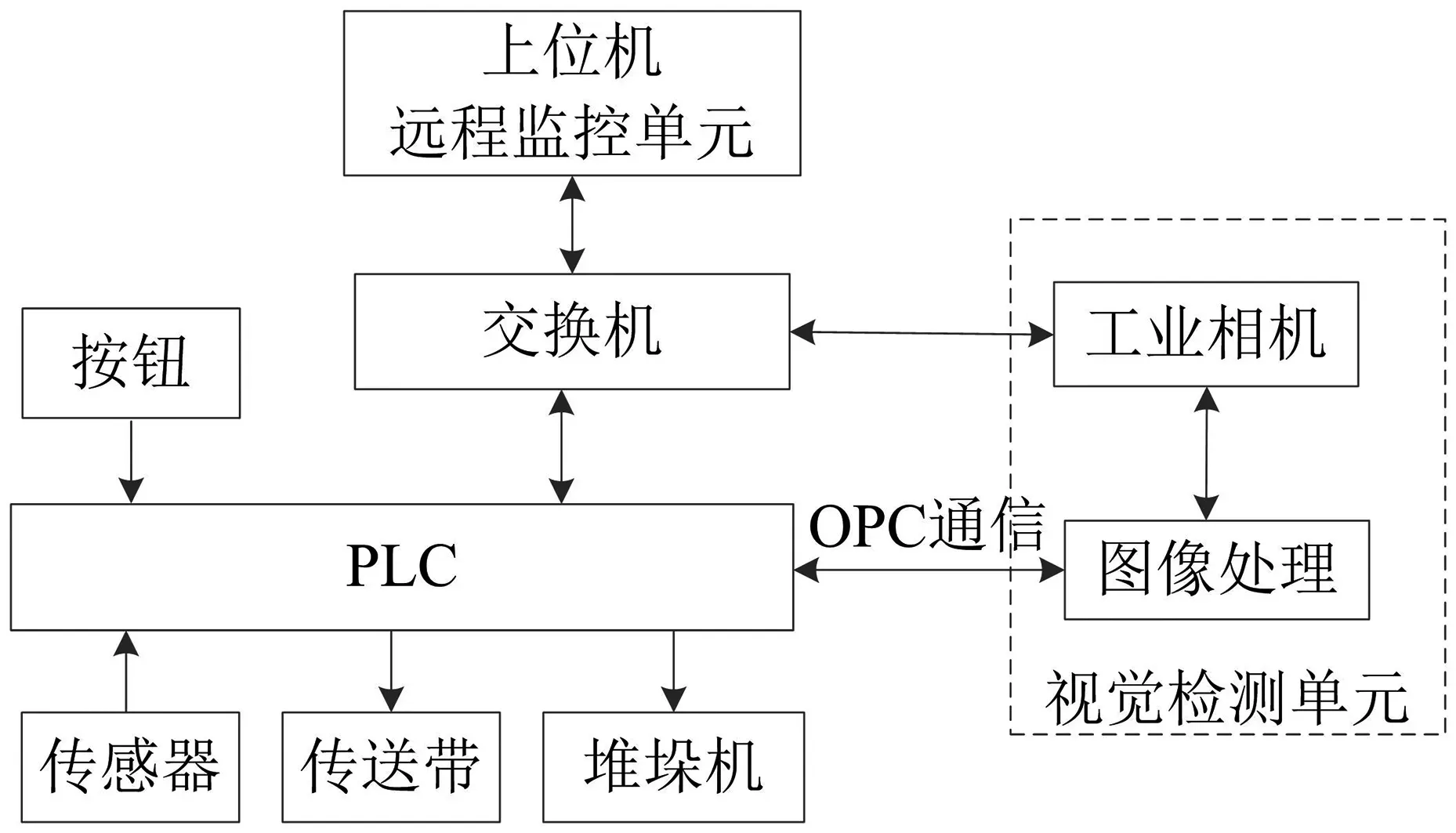

为实现上述货物自动入库管理流程,设计了由运动控制单元、视觉检测单元和远程监控单元和以太网交换机组成的监控系统.运动控制单元以PLC为核心,结合货物检测传感器的检测信号和图像处理单元的反馈信号,控制物料传送带和堆垛机的协调工作,完成货物的运输和仓储入库;视觉检测单元由海康威视MV-CA060工业相机、环形光源和LabVIEW编辑的图像处理软件组成,接收PLC的触发信号完成货物外包装条形码图像采集与识别,并采用OPC通信方式将货物信息检测结果发送给PLC;远程监控单元运行由组态王编辑的上位机监控软件,经交换机与PLC信息交互,实现远程监控及货物信息存储、显示和历史查询等功能.仓储监控系统结构如图2所示.

图2 仓储监控系统结构图Fig.2 Structure diagram of warehouse monitoring system

2 仓储监控系统硬件设计

硬件设计主要包括控制器选型和端子接线图设计.PLC是自动仓储监控系统的核心,执行信息交互、现场控制等核心任务,需要根据现场的IO设备数量和系统功能合理选择.经统计,现场共有8个DI、8个DO,没有模拟量信号,考虑到控制器需要连接交换机,因此选用西门子S7-1200系列中的CPU1214C型号的PLC.该型PLC具有集成度高、可扩展性强的优点,其本体集成了以太网通信接口,并有14个DI、10个DO端子,无需扩展即可满足系统设计要求,且可以通过扩展相应模块满足今后的功能扩展需求.PLC端子接线图如图3所示,手自动切换开关用于系统的手动/自动运行模式的切换.

图3 PLC端子接线图Fig.3 PLC terminal wiring diagram

3 仓储监控系统软件设计

3.1 PLC控制程序设计

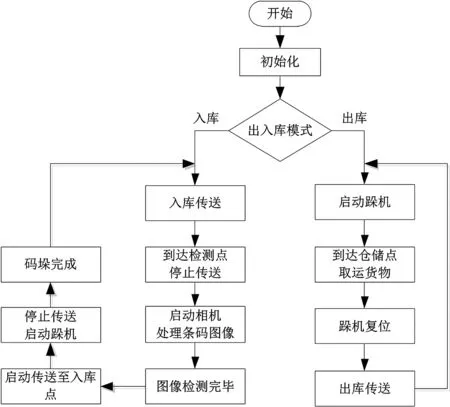

图4 PLC控制程序流程图Fig.4 PLC control program flow chart

PLC启动时首先完成一次初始化,复位各内部标志位寄存器,然后根据用户发出的入库或出库操作指令自动完成货物出入库.入库模式下,首先启动入库传送带输送货物,当传感器1检测到货物到达视觉站点时,停止传送带并触发相机以采集货物外包装箱上的条形码图像,采集的图像经视觉检测、识别后反馈给PLC.PLC接收图像条码识别信息后驱动传送带输送货物进入仓储区域,当传感器2检测到位后停止传送并启动堆垛机,完成物料搬运并入库.入库结束后堆垛机复位,同时入库传送带再次启动,实现循环入库操作.执行货物出库操作时,首先启动堆垛机,按指定顺序移动定位、取货并放置于出库传送带.PLC控制程序流程如图4所示.控制程序具有手自动运行功能,其中手动模式用于系统投运前的调试和运行中的故障排查,通过现场或上位机的启动按钮控制系统做单步运行;自动运行为常态运行模式.

3.2 视觉检测程序设计

视觉检测单元对传送带上运输货物的外包装条形码图像进行抓拍、识别,并采用LabVIEW软件编程实现标签信息读取功能.图5为LabVIEW识别条码信息的程序流程图.视觉检测单元接收到PLC发送的检测指令后启动工业相机进行图像采集,相机采集的图像传送至LabVIEW进行定位和识别,识别后的条形码数据转换为十进制数后因数值过大需拆分为两部分,然后分别传送至PLC内部存储单元,供上位机读取和保存.

图5 图像识别程序流程图Fig.5 Flow chart of image recognition program

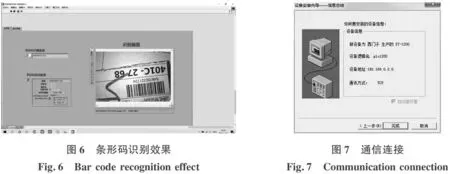

图像中的条形码信息识别调试结果如图6所示,可以看出程序能够准确识别图像不规则状态下的条形码信息.

PLC与LabVIEW之间的数据通信是上位机实现货物信息实时检测及存储的关键.本设计利用NI OPC Servers软件建立OPC站点实现PLC与LabVIEW之间的数据交互[6-7].利用OPC服务器建立PLC中的识别信号变量和条形码数据变量,再通过LabVIEW建立I/O服务器导入OPC站点中的变量,在LabVIEW程序中调用相关变量后,可以分别在PLC和LabVIEW中实现读写操作,完成条码信息的读取.

3.3 上位机监控软件设计

上位机监控软件由组态王6.55编辑,采用以太网通信方式实现与PLC的通信.首先在组态王中新建一个名为“PLC1200”的设备,选择“TCP”通信方式,设备地址设置为“192.168.0.2:0”,“192.168.0.2”为PLC实际使用的IP地址,“0”为CPU模块的默认槽号,如图7所示.

图6 条形码识别效果Fig.6 Bar code recognition effect图7 通信连接Fig.7 Communication connection

为了监控现场设备的状态,在组态王的数据词典中建立I/O变量表,以读写PLC的相关变量值.最后设计监控画面,包括扫码监控画面、仓储监控画面、货物仓储画面、实时报表画面和历史记录查询画面.扫码监控画面可以对现场进行手自动切换、远程控制、实时显示当前读取的条形码信息或切换至其他监控画面;仓储监控画面和货物仓储画面可以对系统的整体运作情况进行监控;实时报表画面和历史记录查询画面分别是对货物的条形码信息进行实时显示和查询站点工作历史数据.

4 试验测试

仓储监控系统的试验测试装置包括工业相机、环形光源、光源控制器、交换机、S7-1200 PLC和三台PC机(分别运行LabVIEW图像处理软件、上位机监控软件和仓储装置3D仿真模型),调试环境如图8所示.

图8 仓储监控系统试验平台Fig.8 Storage monitoring system test platform

图9为系统运行时上位机监控画面效果,通过监控画面可以实时监视现场设备运行状态、当前读取的条码信息以及出入库货物数量,也可以远程控制系统的启停和复位.

通过主监控画面中的画面切换按钮可以切换至其他画面.图10为实时报表画面的运行效果.实测结果表明,上位机监控软件可以实时显示货物外包装条形码中包含的全部物流信息.

图9 主监控画面运行效果Fig.9 Operation effect of main monitoring screen图10 实时报表画面Fig.10 Real time report screen

5 总结

传统的物流仓储依赖人工方式进行物料的出入库操作,效率低下、溯源困难且容易因人为因素导致信息统计错误,已不能适应快速发展的市场需要.本设计的基于机器视觉和PLC的自动仓储监控系统将机器视觉技术应用于物流仓储,通过工业相机和LabVIEW组成的视觉检测单元能够实现对物料信息的快速识别检测,克服了人为因素导致的信息统计错误;利用OPC通信方式实现视觉检测单元与PLC之间的数据交互,保证了通信的实时性与准确性;通过上位机监控软件实现出入库操作的远程监控和物料信息的存储、历史查询,对于提高仓储效率、提升仓储作业自动化水平有积极的参考价值.