含多层夹矸厚煤层综放开采顶煤变形规律研究

2022-08-18樊中恩李博洋

樊中恩,李博洋

(1.山煤集团 洪洞恒兴煤业有限公司, 山西 临汾 041600;2.山西乡宁焦煤集团 台头煤焦有限责任公司, 山西 临汾 042100)

放顶煤技术已经成为我国煤炭开采在世界上的标志性技术和成果[1].在放顶煤开采过程中,受到矿山压力和移架反复支撑的影响,顶煤得以快速破碎并冒落,然而当煤层中存在大量夹矸层时,坚硬的夹矸层使得顶煤放出块度大或难以放出,导致顶煤回收率较低。学者们对此进行了大量研究,张庆宝等[2]通过对综放工作面含夹矸结构复杂段顶煤放出特征和放煤工艺的研究,提出选择两刀一放单轮间隔放煤方式,有利于提高煤炭回收率。张顶立等[3]揭示了含夹矸顶煤的破碎机理,认为煤、矸两者弹性模量及强度差异是影响夹矸破碎的主要因素。史宏宝等[4]将水力压裂技术应用于含夹矸厚煤层开采中,提高工作面顶煤综放开采回收率。冯宇峰[5]提出了顶煤深孔预裂爆破、双轮间隔放煤等措施,实施顶煤弱化措施和优化采放工艺后,顶煤放出率提高至85%以上。上述学者们通过分析含夹矸煤层开采机理及力学特性,提出并运用了不同开采方法来提高含夹矸煤层顶煤回收率,取得了良好的效果。但是针对具体矿井依然需要对含多层夹矸厚煤层顶煤变形规律进行研究,为放顶煤工艺技术改进与优化提供理论支撑。以铺龙湾煤矿5102工作面为模型背景,利用COMSOL数值模拟软件建立含多层夹矸煤层开采数值模型,分析开采后煤矸层应力变化、塑性变形规律及位移变化,为铺龙湾煤矿厚煤层综放开采提供理论依据。

1 含多层夹矸煤层顶煤变形特征

煤体的变形和破坏表现为裂隙的产生、发展和扩展,当煤层中含有夹矸层时,煤层原有的大量裂隙会引起综放工作面回采时的动态变化。随着工作面的推进,煤壁前方会出现较大的应力集中,当应力超过煤层破裂极限强度时,顶煤产生大量裂隙进而发生煤体破坏。当煤层中存在夹矸时,夹矸层节理裂隙不发育,裂纹扩展困难,煤矸整体稳定性好、厚度大,在放顶煤开采过程中,夹矸不易破碎放出,从而影响到综放开采顶煤的冒放性,降低了顶煤的回收率。

含多层夹矸厚煤层开采时,上部煤层经过反复移架,顶煤从支架后方冒落,坚硬的夹矸受采动影响不易垮落发生变形,从而与夹矸上部煤层产生离层,此时,夹矸层会形成悬臂梁的形式。煤层采出后,煤层上覆岩层或夹矸层失去原有支撑,岩层向采空区发生移动变形或破坏,直接顶的移动变形为上部夹矸层提供了更大的变形空间,在一定范围内产生更大的离层现象,随着工作面不断向前推进,上覆煤岩层的变形破坏继续不断向上传递,一段时间后,上覆煤岩层弯曲变形导致放顶煤采动区域内应力重新分布[6].含多层夹矸厚煤层综放顶煤自然破坏过程示意图见图1.

图1 含多层夹矸厚煤层综放顶煤自然破坏过程示意图

2 矿井概况

山西铺龙湾煤业有限公司位于山西省大同市左云县兴云镇东南约22 km处的施家窑村,矿井井田面积4.864 9 km2,设计生产能力120万t/a.矿井采用斜井开拓方式,井筒数量为3个,现主采5#煤层,5#煤层赋存稳定,煤厚在5.05~12.6 m,平均8.55 m,煤层含2~5层夹矸,夹矸厚度为0.2~1.45 m(图2),岩性为碳质泥岩,工作面顶底板岩性见表1.

图2 夹矸位置示意图

矿井5102工作面位于5#煤层一采区西部,工作面Ⅰ块段走向长215 m,倾向长145 m;Ⅱ块段走向长605.5 m,倾向长179.5 m;Ⅲ块段走向长621 m,倾向长106 m.5102工作面煤层赋存稳定,上部为重叠布置4#煤4207工作面,层间距为56.4~78.85 m,下部为8#煤层实煤区。

表1 5#煤层顶底板岩性表

3 数值模型的建立

3.1 数值模型建立

基于铺龙湾煤矿5102工作面特点,建立含夹矸厚煤层模型,模型长100 m×高30 m,其中含有3层夹矸,模型网格包含9 476个域单元和1 134个边界单元,其模型示意图及网格划分图见图3.

图3 模型示意及网格划分图

3.2 模拟方案设计

煤层开采高度为3 m,分析对比工作面分别向前推进5 m、10 m、15 m、20 m、25 m时覆岩应力分布及工作面上部位移变化规律。

3.3 模型边界条件及参数设置

固定开采模型的边界位置,即X、Y方向水平位移为零,对模型施加重力载荷。煤岩层力学参数见表2.

4 含多层夹矸厚煤层顶煤变形规律分析

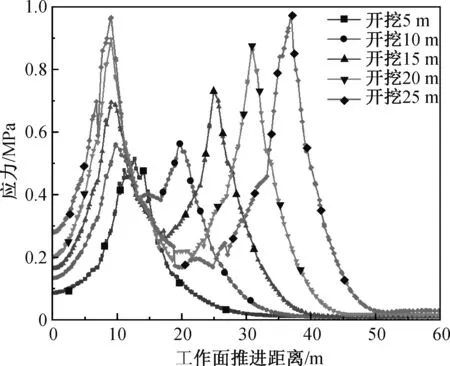

完成模型参数设定后,对数值模型进行计算。为了研究开采前后顶煤变形特性及规律,模拟分析了煤层开采后上覆煤岩的变形情况,并且对煤层开采水平方向应力分布进行监测。模拟结果见图4.

由图4可知,未进行开采前,主要受到重力的影响,煤岩层不发生变形或破坏,应力至上向下总体呈现逐渐增大的变化规律。当开采距离为5 m时,煤岩层应力分布出现明显改变,煤层两侧开始向内凸出,

表2 煤岩层物理力学参数表

图4 煤层开挖前后煤岩层应力分布图

且煤层上部产生微小的变形,同时,煤岩层应力范围也有所增大,随着开采推进距离增大,应力影响范围不断扩大,当开采至15 m时,上覆岩层开始微小的应变。此外,夹矸层受到开采的影响,也产生一定程度弯曲变形,弯曲点大致位于采空区域中间,表明此处受压程度最大。截取含夹矸煤层5 m采高处开挖不同距离后应力,其分布见图5.由图5可知,开采距离增大,顶煤受到应力也增大,开采距离为5 m时,顶煤受矿山压力影响应力较小,约为0.52 MPa,顶煤受力变形较小,当开采距离为25 m时,顶煤受到向下的应力约为0.95 MPa,移架后便于顶煤充分破碎并冒落。

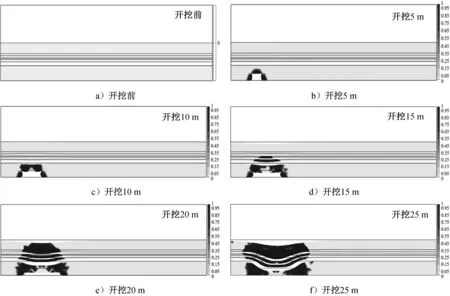

煤层开挖前及开挖5 m、10 m、15 m、20 m、25 m后煤岩塑性变形分布见图6,由图6可以看出,煤层开挖对含夹矸厚煤层塑性变形具有重要影响,开挖前煤岩层处于原始应力平衡状态,当开挖至5 m时,含夹矸煤层出现塑性变形区,变形区半径约为3 m,变形程度较小,随着开挖长度的增加,塑性变形区域增大,开挖至15 m后,含夹矸煤层开始出现塑性变形区,夹矸层向下产生凸起,变形范围约为7 m,开挖到25 m时,煤、夹矸层塑性变形区充分变形,变形范围增大到12 m左右,因此含夹矸煤层垮落表现为开挖距离越大,塑性变形范围越大,垮落程度越大。

图5 应力分布数据图

含夹矸厚煤层开挖前后煤岩层位移分布云图见图7.由图7可知,煤层开挖对煤岩整体产生较大影响,开挖后煤层整体发生不同程度位移,开挖长度越大,产生的位移量越大,且产生位移区域呈“V”形分布,距离工作面越近的区域位移量越大。

图6 煤层开挖前后煤岩层塑性变形分布图

图7 煤层开挖前后煤岩层位移分布图

进一步取开采工作面水平方向位移变化数据(图8).由图8可知,工作面开采对上覆煤岩层均产生位移,随着开采距离不断增大,上覆岩层产生的位移量越大,采动影响范围越大,工作面开挖5 m时,上覆岩层向下产生位移约0.25 m,当开挖到25 m时,上覆岩层产生位移约4.1 m.

综上研究表明,含多层夹矸厚煤层放顶煤过程中,受到夹矸层的影响,顶煤稳定性更强,放顶煤开采至15 m时,含夹矸煤层采空区域内应力明显增大,出现塑性变形区,夹矸层向下产生凸起,支架受力增大,通过反复移架便于将含夹矸煤层放出,此时应当加强巷道支护,保证安全开采。

图8 工作面水平方向位移分布图

5 结 论

1) 含多层夹矸厚煤层放顶煤开采时,煤层上覆岩层或夹矸层失去支撑作用,在重力和支架移架的过程中,容易受力发生弯曲变形破坏,上覆煤岩层的变形破坏不断向上传递,一段时间后,放顶煤采动区域内应力重新分布。

2) 采动范围对含夹矸煤层变形特性具有重要影响,开采15 m后,含夹矸煤层开始出现塑性变形区,夹矸层向下产生凸起,变形范围约为7 m,开挖到25 m时,煤、夹矸层塑性变形区充分变形,变形范围增大到12 m左右,表现为开挖距离越大,塑性变形范围越大,垮落程度越大。

3) 开采距离越大,产生的位移量越大,工作面开挖5 m时,上覆岩层向下产生位移约0.25 m,当开挖到25 m时,上覆岩层产生位移约4.1 m,煤层采动后产生位移区域总体呈“V”形分布。