永智煤矿运输系统智能化改造技术

2022-08-18王雁峰

王雁峰

(内蒙古满世永智煤炭有限公司, 内蒙古 鄂尔多斯 017000)

煤矿智能化开采是我国煤炭资源开发的重要发展趋势[1-2].为深入贯彻落实国家发展改革委等《关于加快煤矿智能化发展的指导意见》以及内蒙古自治区能源局等厅局下发的《关于加快内蒙古自治区煤矿智能化建设的实施意见》等相关政策,加快智能化矿井技术的改革与发展[3],永智煤矿于2021年10月进行了井下运输系统智能化改造,本着“智能化、少人化、无人化”改造原则,根据井下煤层条件与开采现状,对该矿运输系统进行智能化改造,从而减少井下人员配置、降低事故发生概率及改善井下作业环境,实现矿山智能化开采目标[4-6].

1 矿井概况

永智煤矿目前主采5101工作面,倾角小于3°,为近水平煤层,工作面设计长度为225 m,推进长度约为2 500 m,设计采高4.2 m,运输顺槽净断面(矩形)4.8 m×3.5 m,工作面辅运顺槽净断面(矩形)5.0 m×3.5 m.矿井采用无轨胶轮车作为辅助运输,现有WC20R型防爆无轨胶轮人车2台、WC5J型防爆无轨胶轮材料车1台。

2 主运系统智能化改造

2.1 现用主运系统分析

永智煤矿现开采的4-2中煤层采用胶带输送机运煤,4-2中煤层顺槽配备DSJ100/80/250型胶带输送机,4-2中煤层大巷配备DTL100/100/2×250型胶带输送机,主斜井配备DTL100/40/132型胶带输送机,掘进工作面配备DSJ80型胶带输送机。

该矿拟将5-1煤层5101工作面建成智能化工作面,5-1煤运输顺槽带式输送机和5-1煤运输大巷及主暗斜井带式输送机作为该次智能化改造的主要对象。因此,该矿主运输系统智能化建设采用购置新设备和对现有控制系统进行改造,实现该系统的智能化控制要求。

2.2 主运系统改造方法

1) 胶带运输机改造。

5-1煤运输顺槽选择DSJ120/120/2×200型可伸缩带式输送机,5-1煤运输大巷选择DSJ120/150/2×315型可伸缩带式输送机,主暗斜井选择DSJ120/100/2×75型可伸缩带式输送机。DSJ120系列可伸缩带式输送机的机头、传动及储带仓采用模块化集成设计,无需整体做基础,便于拆卸,减小回采时停采线留煤柱距离,增加煤柱回收开采量。本机采用无基础设计,机头卸载处采用剪力梁形式固定。采用机头集中变频起动方式,驱动功率及功率平衡符合设计要求,满足5 Hz额定频率的任意转速下长时运行。变频器显示具有电机电流、电压、频率、故障报警、记忆的功能,可保存最近6个月的故障信息及运行参数,可通过USB接口下载数据,并进入集控系统予以监测。带式输送机设置具有煤安标志的缆式线型感温探测器(CTI-190X),对带式输送机全线进行实时在线监测,并能够准确显示报警点温度及报警距离,高温报警响应规模<1 cm.

2) 控制系统功能改造。

改造后的运输机控制系统选用KJ1083矿用工作面及皮带运输通信控制系统,PLC通过通讯接口或模拟量接口与变频驱动装置之间进行信号传递和数据交换,可协调控制电机的频率达到速度控制,对驱动装置故障进行检测。在皮带机头、机尾、煤仓下给煤机、犁煤器处选用KBA129(A)矿用隔爆兼本安型摄像仪用于视频监控。

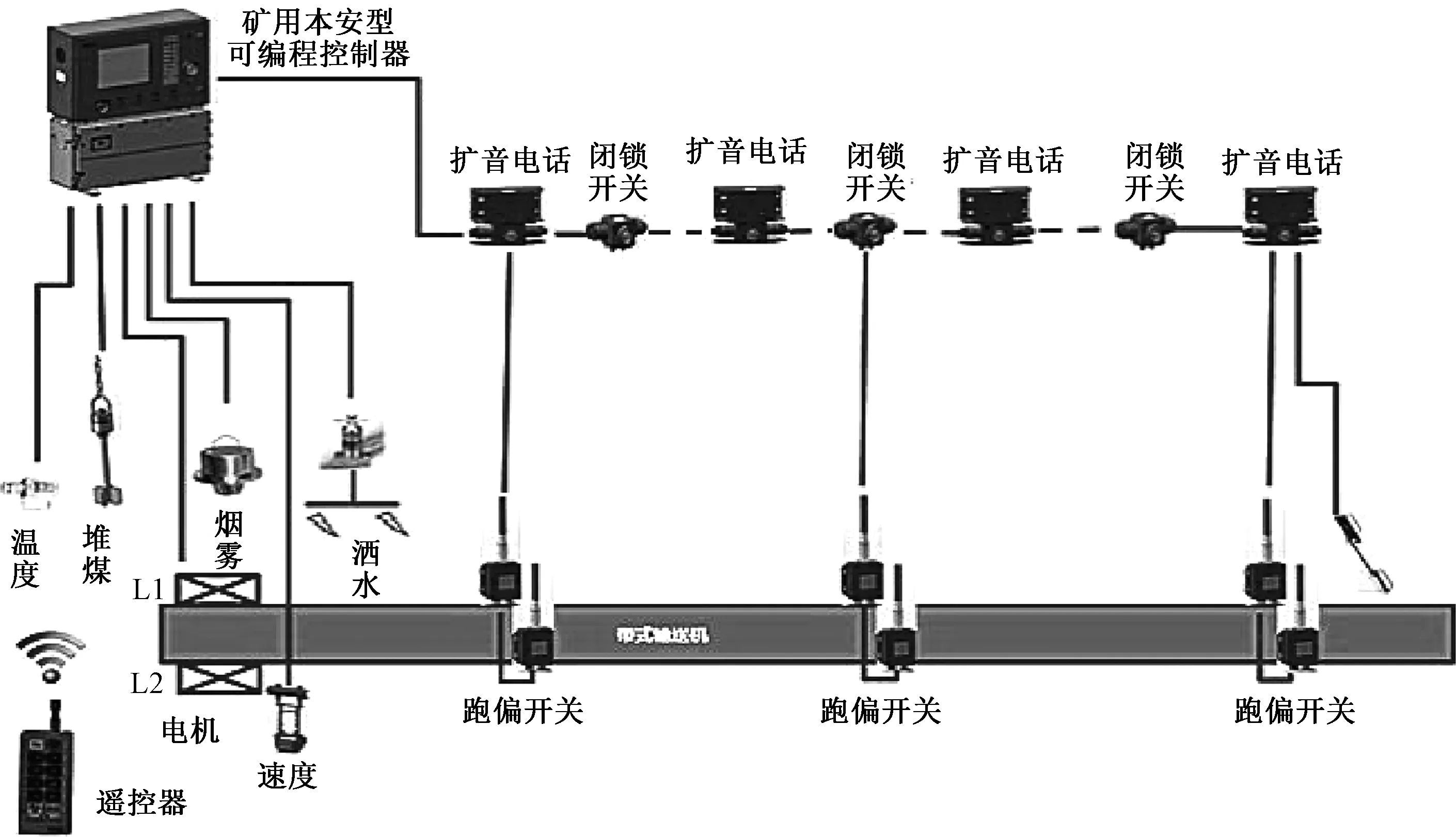

对于系统保护功能方面,选用KHP352矿用带式输送机保护装置,该装置可用于煤矿井下单条或多条带式输送机的操作、控制、监测、保护、状态显示、打点联络、通话及语音报警等,也可用于地面生产系统的控制、监测和综合保护,见图1.

整个控制系统由地面计算机、打印机、环形网络通讯接口、KHP352矿用带式输送机保护装置、KTC186矿用工作面通信控制装置、KXJ660(B)型矿用隔爆兼本安型PLC控制箱、矿用隔爆型网络交换机、隔爆兼本安型计算机、矿用本安型操作台、隔爆兼本安型摄像仪、电缆、光缆和其它必要设备组成。

图1 KHP352矿用带式输送机保护装置单机配图

3 辅运系统智能化改造

3.1 现用辅运系统分析

永智煤矿现开采的4-2中煤层采用无轨胶轮车作为辅助运输,现有WC20R型防爆无轨胶轮人车2台、WC5J型防爆无轨胶轮材料车1台。

该矿拟将5-1煤层5101工作面建成智能化工作面,仍采用无轨胶轮车作为辅助运输,现有的1台无轨胶轮材料车无法满足两水平生产需求。因此设计新增2台WC5J型防爆无轨胶轮材料车。辅助运输设备规格特征及数量见表1.

表1 防爆无轨胶轮车规格特征及数量表

上述设备不具备智能化,因此该矿掘进系统智能化建设主要对现有辅助运输系统进行改造,实现辅助运输系统的智能化要求。

3.2 辅运系统智能化改造方法

系统改造后采用KJ915矿用机车运输管理系统,利用UWB定位技术,能够实现车辆的实时定位、区域控制、安全警示、报警监测和应急快速搜寻等功能,能够迅速了解井下车辆的位置分布情况,实时监控行走路径,并在GIS地图上实时展现,提高了对井下车辆的监测和调度,增强发生事故时井下车辆的快速反应能力。在减人提效方面:减少了现场人员的配置,改造前对于矿用机车运输的管理,现场需配备6名人员,智能化改造后现场只需配备2名人员;通过现场实时有效监控,能够快速准确识别出事故发生的潜在风险,做到“早发现、早诊断、早处理”,降低了事故发生率,提高了工作面生产效率。

1) 车辆管理系统。

该系统能在GIS图上实时显示井下车辆的精确位置信息,静态状态下定位精度30 cm,动态精度5.3 m(36 km/h均速状态下),为车辆调度管理提供依据,提高车辆利用效率。系统通过GIS图可动态显示车辆运行情况,显示井下车辆的位置、行进方向,显示信号灯指示状态等设备的相关信息,为车辆调度管理提供依据。

2) 失速拦截系统。

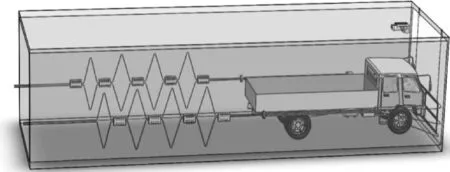

智慧化柔性胶轮车失速保护系统由机械部分、电气部分、软件部分组成。该系统集监测监控、智能预警、智能联动、融合共享及数据可视化于一体,具有设备自诊断、通信双保障、拦截双触发、车辆准拦截、拦截柔性化、控制智能化等优点,智慧化柔性跑车防护装置控制系统架构示意图见图2.

图2 智慧化柔性跑车防护装置控制系统架构示意图

无轨胶轮车失速拦截系统的机械部分采用六级柔性缓冲,利用进口弹性材料与压板吸能器配合,利用柔性阻拦网,拦截失速车辆,无需对车辆进行改装,阻拦动作不会损害车辆及驾驶员人身安全,阻拦网的破断拉力为300 kN,每个吸能器的拦截能量可以按需调节,对不同的车型分类拦截,拦截的距离也可以按需控制,无轨胶轮车失速拦截系统示意图见图3.

3) 智能监控系统。

该系统依托雷达测速、阻拦装置、视频监控等硬件设备为基础,利用大数据进行提取、比对、加工处理,采集终端结构化及非结构化数据,通过存储、加载、计算、渲染等方式,以实现车辆速度、阻拦装置的准确性及巷道内视频监控数据的实时性、可视性,从而为智能预警提供有利数据支撑。

图3 无轨胶轮车失速拦截系统示意图

结合数据融合共享技术,对终端采集数据、常规运行数据及定制化数据进行动态分析展示,如对车速监测分析、失速拦截统计分析、阻拦装置监测分析、预警分析、设备量统计等,能够及时了解车辆安全运行状况,为安全生产提供数据支撑。

4 预期改造效果分析

通过对永智煤矿运输系统进行智能化改造,产生的预期效果体现在以下几个方面:

1) 减少井下人员配置。系统改造前,井下整个运输系统现场操控人员约为12人,智能化改造后,现场仅需4名人员进行系统巡检,人员数量降低2/3,人力资源支出可减少80~100万元/年。

2) 降低事故发生率。采取智能化运输系统,可以及时找出故障发生根源,做到故障早发现、早诊断、早处理,有效提高运输系统的可靠性,降低故障及事故发生概率。

3) 改善井下作业环境。运输通过智能化控制,减少了人员劳动强度,使作业人员进入工作面的时间明显减少,避免了人员长期处于工作面中,作业环境显著改善。

5 结 语

煤矿采用的常规井下运输系统,往往存在智能化程度较低,井下人员需求量大,作业环境差等问题,通过对井下运输系统进行智能化改造,将现代化智能技术融入到井下运输系统,为矿井智能化建设起到推动作用。