马兰矿初采期深孔预裂爆破法强制放顶的方案研究

2022-08-18许海瑞

许海瑞

(霍州煤电集团 辛置煤矿, 山西 太原 031412)

大采高综采工作面因采高大导致顶板来压剧烈,容易导致一系列矿压显现现象,如:工作面煤壁片帮、液压支架压架、底板鼓起,严重时甚至会发生冲击矿压[1].尤其当煤层上方为坚硬顶板时,顶板垮落步距大,还容易产生上隅角瓦斯积聚等其他新问题。因此,大采高综采面顶板为坚硬顶板时,应该采用恰当的方法弱化顶板,使顶板提前垮落,避免上述问题,确保安全高效生产。

目前,预裂坚硬煤层顶板主要有爆破弱化顶板和注水弱化顶板两种方法。爆破弱化顶板是采用在顶板中钻孔并装炸药爆破的方法将基本顶进行致裂,迫使顶板提前垮落,并使得垮落的岩体在采空区形成矸石垫层,矸石垫层可有效减轻顶板垮落造成的冲击波[2].注水弱化顶板是将水注入顶板后,将顶板进行压裂或将顶板强度降低,前者称为高压注水预裂法,后者称为静压注水软化法[3].某些致密、坚硬的顶板吸水性差,只能采用爆破弱化的方法进行处理。对马兰矿18506综采工作面上方坚硬顶板进行浸水试验后发现,其岩石力学强度下降幅度极其有限,故对18506综采工作面开切眼上方坚硬顶板进行爆破弱化,本文结合爆炸力学理论与数值模拟对爆破各参数进行选择优化。

1 工作面概况

马兰矿18506工作面处于8号煤层,工作面长度为250 m,采高为4.35 m左右,属于厚煤层,煤层倾角约为4°,采用大采高综采开采方法一次采全高。8号煤层上方顶板是厚硬的整层粉砂岩与中粒砂岩,若自行垮落,基本顶的初次垮落步距高达65~75 m.同时,在18506工作面切眼后上方有一条胶带运输大巷,具体位置为水平错距96 m、垂高约70 m处,巷道位置平面图见图1,工作面推进方向从右向左推进。经过理论分析得出,基本顶的初次垮落步距可能高达80 m,此时开切眼上覆岩层影响强烈,甚至影响此条胶带运输大巷。因此,对18506工作面初采期上方的基本顶进行预裂处理,以保证胶带运输大巷的稳定性。

2 预裂爆破实施方案

2.1 顶板爆破高度依据

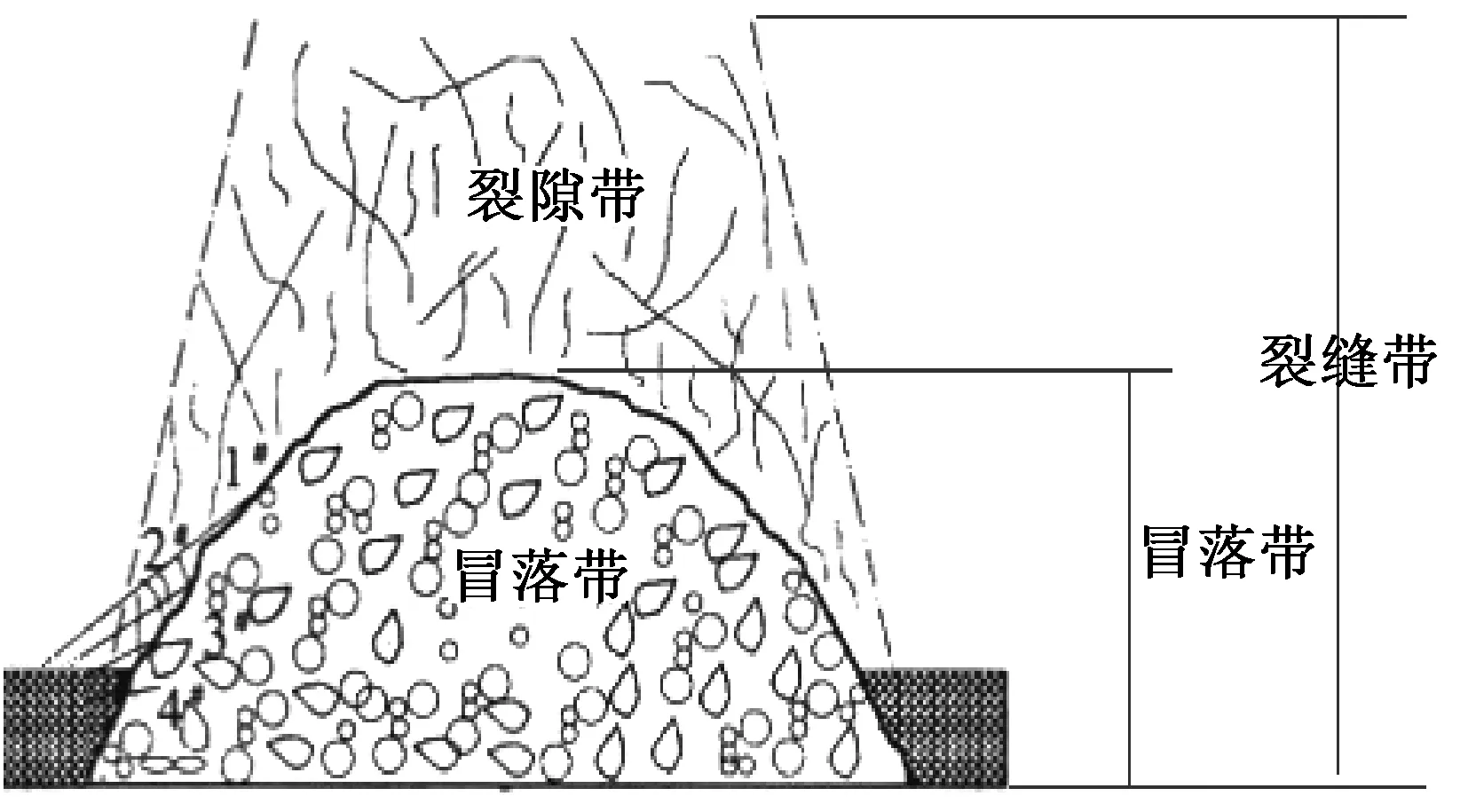

18506工作面预裂顶板的方案中共设计A和B两组次炮孔。其中,A组次炮目的在于致裂煤层基本顶及上覆关键层,B组炮的目的在于致裂煤层直接顶,使其及时垮落充填采空区。采用裂缝带和冒落带的经验公式分别作为A组和B组炮孔高度的依据,工作面裂缝带和冒落带的剖面图见图2.两带的计算方法如下:

图1 18506工作面巷道位置平面图

图2 工作面两带高度剖面图

2.1.1 冒落带高度计算

根据一般经验公式,冒落带高度计算公式[4]:

(1)

式中:

M—煤层开采厚度,m;

K—岩石松散系数,取1.3;

α—煤层倾角,(°),取4.

假设初期切眼高度较低,煤层采出厚度按3.5 m计算,则冒落带高度为7~16 m,该结论符合冒落带高度一般是采高2~5倍的要求。

2.1.2 裂缝带高度评估

冒落带上部岩层因为下部垮落带出现裂隙,根据三下开采的导水裂缝带计算公式:

(2)

经过计算可得,采高分别为3 m、3.5 m、4.35 m时,18506工作面上方的裂缝带高度分别为41.3 m、43.6 m、46.8 m.若按60°垮落角计算,可得到应力传播的垂高为35 m左右。从工程既达到效果又不浪费的角度考虑,顶板预裂的竖直高度达到7号煤上方的泥岩即可,该层位距离8号煤的顶板竖直高度为30~35 m,其上覆岩层没必要再预裂,竖直方向高度取35 m.综上所述,A组炮孔长度为40 m,倾角为60°;B组炮孔长度为30 m,倾角为30°.炮孔角度和高度示意图见图3.

图3 炮孔角度和高度示意图

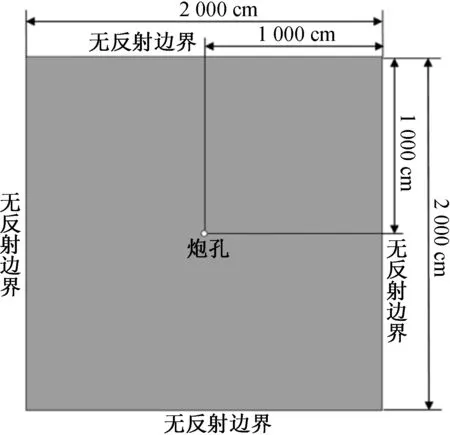

2.2 爆破裂隙扩展孔间距依据

鉴于A组炮孔深度达35 m,选择直径为50 mm的凹槽筒爆破;B组炮孔深度为15 m,且承担崩落直接顶任务,需采用直径较大炮孔,故选用直径为63 mm的凹槽筒爆破。最终确定A组炮孔直径为85 mm,炸药直径为50 mm;B组炮孔直径为94 mm,炸药直径为63 mm.采用数值模拟软件LS-DYNA模拟炮孔周围岩体经爆炸致裂后的裂隙发育情况,模拟方案见图4.

图4 爆破模拟模型图

采用HIGE_EXPLOSIVE_BURN模型作为计算模型,JWL状态方程能够准确地表达炸药在爆炸过程中压力和比容之间的定量关系,因此采用该状态方程模拟炸药[5]:

(3)

式中:

R1、R2、ω—炸药特性参数,无量纲;

A、B—炸药特性参数,GPa;

V、E—爆轰产物的相对体积和内能,m3、MJ.

P—压力,MPa.

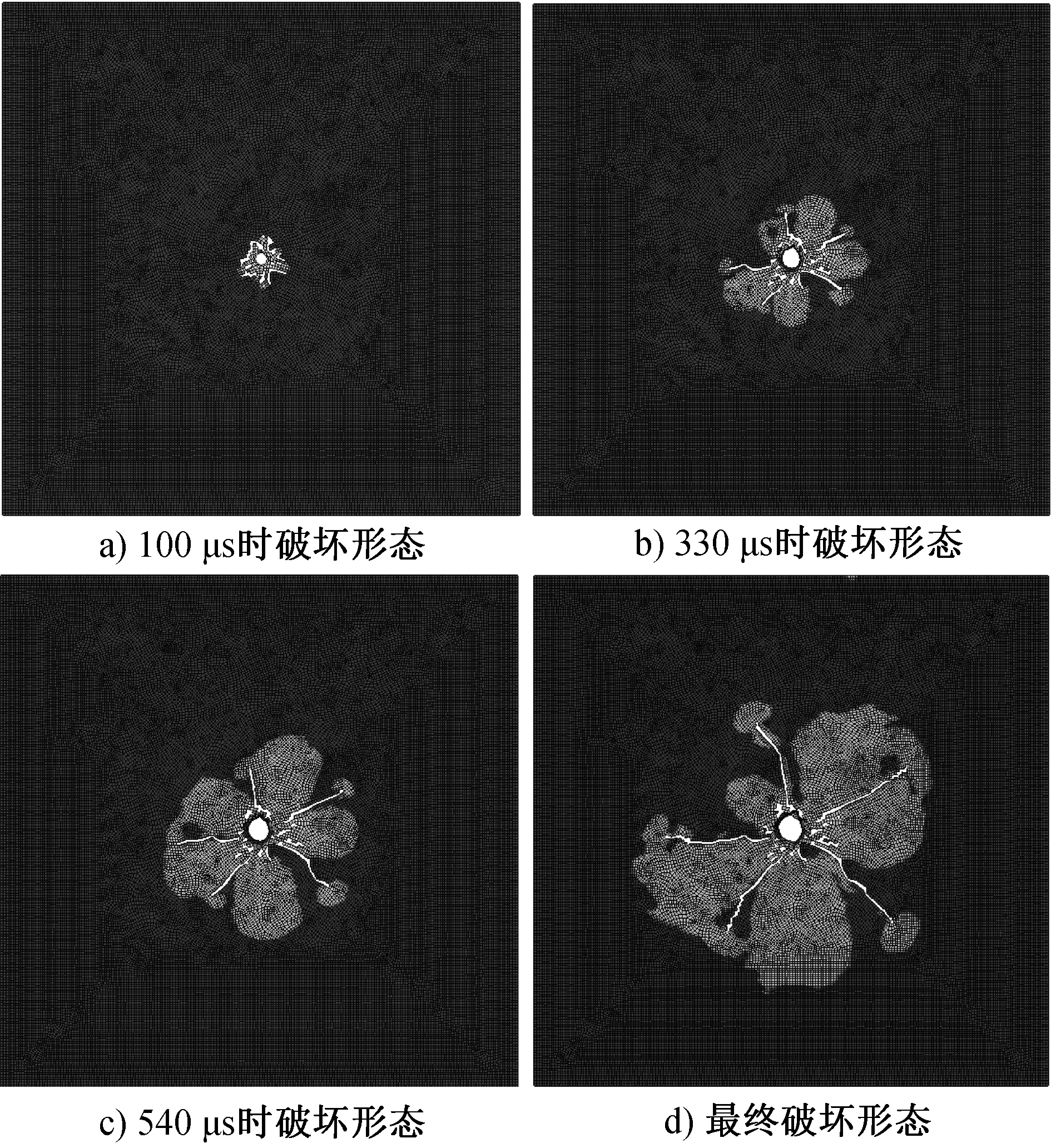

当B组炮孔直径为94 mm,炸药药卷直径为63 mm时,经过数值计算得到炮孔周围的破坏情况,见图5.

图5 炸药起爆后炮孔周围破坏形态图

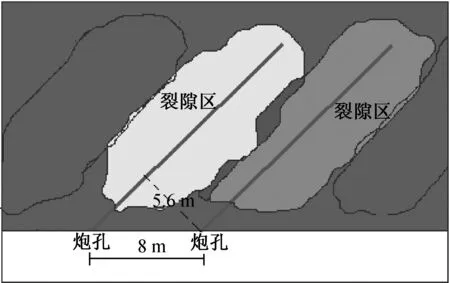

通过图5可以看出,当炸药起爆后100 μs时,炮孔附近岩体出现破裂,并产生多条不规则裂纹;当炸药起爆后330 μs时,炮孔附近岩体已经产生4条径向主裂纹和1条次裂纹;随着起爆时间的增加,岩体中所有裂纹均持续发育,当炸药起爆后540 μs时,炮孔附近岩体已经发展成5条主裂纹;经过充分发育,5条裂纹最终的长度依次为4.1 m、3.9 m、3.8 m、4.0 m和4.5 m,平均长度为4.06 m.通过上述分析可以确定:当B组炮孔直径为94 mm、炸药药卷直径为63 mm时,炮孔周围的裂隙区半径约为4.06 m,据此可以将炮孔间距定为8 m,见图6.

通过上述方法计算A组间距,考虑施工方便因素,将A组炮孔间距也定为8 m.

图6 炮孔间距位置图

2.3 初采炮孔位置的数值模拟

为预防开切眼遭到初采期预裂炮孔的破坏,在设计炮孔时要微调炮孔位置。在18506工作面设计炮孔时,将前排B组炮孔向工作面前方煤壁调整5°的摆角,炮孔长度为35.46 m,垂高距离不变。采用数值模拟软件模拟初采期间顶板拉槽爆破效果,见图7.

图7 炮孔爆破后应力状况图

由图7a)可以看出,B组炮孔起爆后煤层上方基本预裂,但有些直接顶部分并未完全垮落。由图7b)可以看出,A组炮孔起爆后的结果,即在垂高为35 m内的顶板发生了塑性破坏,并且断裂裂缝阻止了应力继续传播,所示爆破致裂顶板效果极佳。

3 结 论

通过理论分析和数值模拟研究了马兰矿初采期深孔预裂顶板的必要性及炮孔布置方案,得到如下结论:

1) A组次炮目的在于致裂煤层基本顶及上覆关键层,炮孔长度为40 m,倾角为60°;B组炮的目的在于致裂煤层直接顶,使其及时垮落充填采空区,炮孔长度为30 m,倾角为30°.

2) 当炮孔直径为94 mm、炸药药卷直径为63 mm时,炮孔周围的裂隙区半径约为4.06 m,据此可以将炮孔间距定为8 m.

3) 经数值模拟验证,前排B组炮孔向工作面前方煤壁设置5°摆角,B组平行于切眼顺槽方向,可防止将切眼破坏。