海上稠油油田污油处理技术研究与应用

2022-08-18曾浩见铁磊磊王春林王浩颐

曾浩见,杜 君,铁磊磊,王春林,李 翔,王浩颐

1.中海油田服务股份有限公司,天津300459;2.中海石油(中国)有限公司天津分公司,天津300452

目前海上稠油油田每天产生约1 000 m3污油,主要来自于斜板除油器收油室。现场污油通过污油罐收集,经过加热输送至沉降罐中静置沉降处理,与外输原油混合后输送至下游。污油物化性质复杂,含有聚合物、老化原油、固体悬浮物等,经现场静置沉降处理后的污油含水率依然较高,直接影响外输原油含水率,现场尝试多种化学药剂处理均无明显效果[1-4],因此急需一种高效的污油破乳剂,能够有效降低含水率,从而达到整体外输原油含水率较低的要求。

1 材料与方法

1.1 材料与仪器

苯酚(分析纯)、多乙烯多胺(分析纯)、甲醛溶液(分析纯)、环氧乙烷(分析纯)、环氧丙烷(分析纯),上海阿拉丁生化科技股份有限公司;高温高压反应釜,上海霍桐实验仪器有限公司;岛津IRTracer-100型傅里叶变换红外光谱仪,岛津企业管理(中国)有限公司;AVANCEⅢ400M型核磁共振仪,德国Bruker公司;Tracker界面流变仪,法国Teclis界面技术有限公司。

1.2 合成步骤

苯酚胺醛树脂的合成[5]:将称量好的苯酚和多乙烯多胺加入1 000 mL三口烧瓶中,50℃条件下恒温搅拌1 h,完全溶解后,向溶液中缓慢滴加甲醛溶液,反应完毕后,旋蒸除去过量的甲醛和水,真空干燥得黄色黏稠状液体,即为苯酚胺醛树脂。将一定量的苯酚胺醛树脂和催化剂投入高压反应釜中,抽真空至-0.1 MPa,连续少量地通入环氧丙烷(PO)和环氧乙烷(EO),反应完全后,得到不同PO/EO聚合比例苯酚胺醛聚醚破乳剂PA9935、PA9930、PA9925、PA9920、PA9915、PA9910,其PO/EO的质量比分别为3.5∶1、3.0∶1、2.5∶1、2.0∶1、1.5∶1、1.0∶1。

1.3 结构表征

采用红外光谱仪对合成的一系列破乳剂进行表征,测定范围为4 000~400 cm-1,扫描25次,分辨率为4。采用核磁氢谱1H-NMR谱图估算PO和EO含量,根据PO与EO质量比,判断合成产物与目标产物结构是否一致[6]。

1.4 扩张弹性和扩张黏性测定

采用Tracker界面流变仪测定表面张力与表面面积周期性变化的对应关系,从而计算油水界面扩张模量,得到扩张弹性和扩张黏性。

1.5 破乳剂性能评价方法

根据SY/T 5280—2018《原油破乳剂通用技术条件》[7]对破乳剂进行脱水性能评价。

2 结果与讨论

2.1 苯酚胺醛聚醚红外光谱分析

采用红外光谱仪对不同PO/EO聚合比例苯酚胺醛聚醚进行分析,结果如图1所示。

图1 苯酚胺醛聚醚红外光谱

由图1可知:1 663 cm-1的弱峰为不饱和C=C双键的伸缩振动峰,说明聚醚的不饱和度较低;1 601、1 580、1 505和1 461 cm-1为苯环的振动吸收峰;1 346 cm-1为—CH2—非平面摇动振动吸收峰,1 298 cm-1为—CH2—面外弯曲振动吸收峰,1 245 cm-1为—CH2—变形振动吸收峰;1 107和935 cm-1依次为C—O—C的不对称、对称伸缩振动吸收峰。1 370 cm-1为—CH3对称变形振动,若醚键的α-碳上带有侧链,则会出现双带,1 010 cm-1处表明醚键的α-碳有侧链存在,因此1 370和1 010 cm-1可以判定有聚环氧丙烷存在。840 cm-1为—CH2O—平面摇摆振动吸收峰,1 726 cm-1处为C=O的伸缩振动峰。由此可以基本确定产物为聚醚类物质。

2.2 苯酚胺醛聚醚核磁氢谱

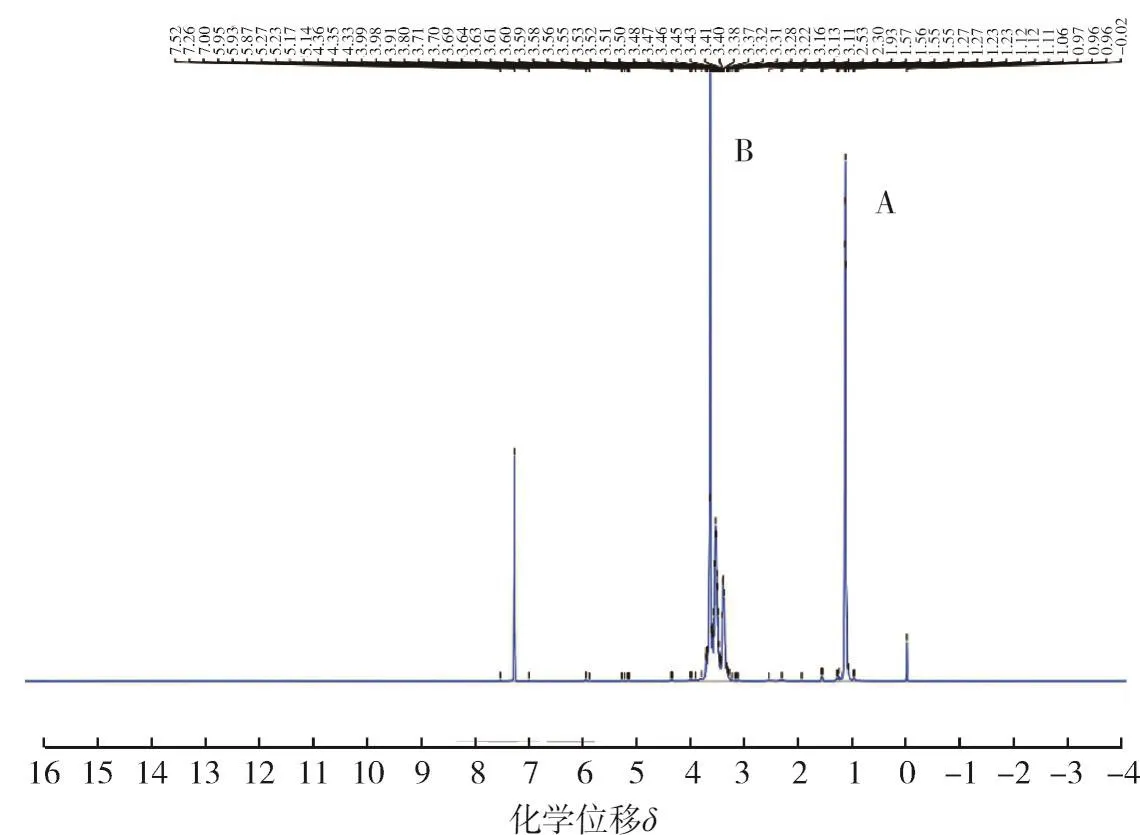

苯酚胺醛聚醚PA9930的核磁氢谱如图2所示。

图2 苯酚胺醛聚醚PA9930的核磁氢谱

由图2可知:0.9~1.3(A)为甲基的质子峰,主要来源于PO中甲基数量;3.4~3.8(B)处的峰用来计算EO含量,A和B处质子峰面积之比与PO和EO的物质的量(n1和n2)之间的关系如式(1)所示。

式中:AA和AB分别为0.9~1.3处峰和3.4~3.8处峰面积,n1和n2分别为PO和EO的物质的量。

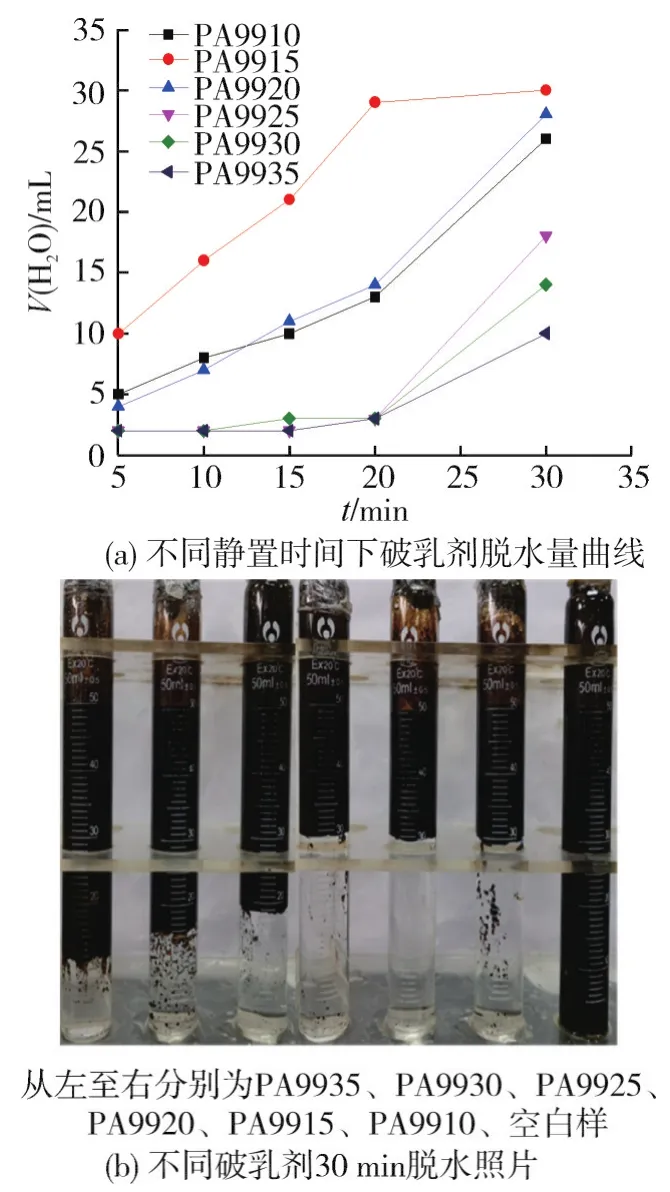

PO和EO的质量比见式(2)。

式中:mPO为PO的质量,mEO为EO的质量。

在该样品中,AA=3,AB=4.789 8,由此计算得mPO/mEO=2.95,上述数据与我们设计的PO/EO聚合比例3.0∶1相差很小,这说明不同PO/EO比例的合成产物与目标产物结构基本一致。

2.3 苯酚胺醛聚醚弹性模量和黏性模量测定

苯酚胺醛聚醚扩张弹性(εd)、扩张黏性(ηd)与质量浓度(ρ)的变化曲线如图3所示。

由图3(a)可知:随着聚醚浓度的增加,扩张弹性逐渐减少。当聚醚的质量浓度达到30 mg/L时,扩张弹性的下降较为明显。这说明随着聚醚的加入,油水界面层分子的相互作用减弱,并且,随着EO含量的增加,扩张弹性减少更为明显,界面膜处的分子排列变得更加疏松,因此相互作用更弱。由图3(b)可知:随着聚醚浓度的增加,扩张黏性逐渐增加。界面膜的扩张黏性增加说明界面和亚界面处分子的弛豫过程增加,因此破乳剂的破乳机制是对界面活性物质的替换,形成了更为松散的界面膜结构,EO含量的增加,有助于界面膜松散结构的形成[8-11]。

图3 苯酚胺醛聚醚破乳剂的扩张弹性、扩张黏性随质量浓度的变化曲线

2.4 苯酚胺醛聚醚破乳剂性能评价

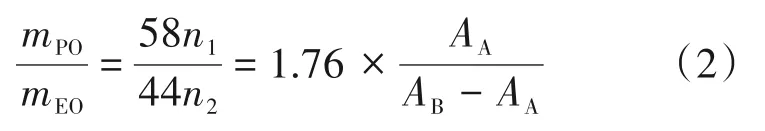

采用溶剂配制有效含量为50%的破乳剂小样,取现场未加药剂油水样进行油水分离,将上层油样振荡均匀后作为乳化油样;然后加入乳化油至100mL,乳化油含水为35%,实验温度为80℃,静置时间为30min,加药质量浓度为100mg/L,记录不同时间脱水量、油水界面等[7-12],结果如图4所示。

图4 苯酚胺醛聚醚系列破乳剂脱水实验

由图4可知:空白样比较稳定,30 min内基本不脱水。苯酚胺醛系列二嵌段聚醚破乳剂30 min以内均能有效脱水且脱出水水质较好。当PO/EO比例等于1.5∶1时,苯酚胺醛系列破乳剂的破乳性能最好,脱水率为86%。因此推荐苯酚胺醛类聚醚PO/EO比例为1.5∶1进入现场中试试验。

2.5 现场试验

本次现场试验利用平台药剂泵将苯酚胺醛聚醚注入电脱水器中,药剂注入点为原油加热器入口前端。污油主要来源于斜板污油收油管道,经污油罐收集、提升泵与加热器加热后,80℃下电脱水器中进行静置分离,处理后的污油与原油(含水基本稳定在1.5%)混合经海管外输至下一平台。现场污油处理流程如图5所示。

图5 现场污油处理流程

试验期间,对电脱水器入口原油含水率、电脱水器油相出口含水率和外输原油含水率进行测定,结果如表1所示。试验期间下游化学需氧量(COD)基本无变化。

由表1可知:苯酚胺醛聚醚注入在污油处理系统中,200~400 mg/L的加药质量浓度均能有效降低电脱水器油相出口含水率,从而进一步降低外输原油含水率,整体电脱水器油相出口含水率平均值5.23%,外输原油含水率平均值为1.78%,有效降低了电脱水器油相出口含水率,从而进一步降低外输原油含水率,节约水处理费用约100万元人民币。

表1 现场试验数据

3 结论

1)合成PO/EO比例分别为3.5∶1、3.0∶1、2.5∶1、2.0∶1、1.5∶1、1.0∶1的苯酚胺醛二嵌段聚醚,通过红外和核磁表征,确定合成产物与目标产物结构基本一致。

2)当PO/EO比例等于1.5∶1时,苯酚胺醛系列破乳剂的瓶试破乳性能最好,脱水率为86%。

3)现场试验表明,PO/EO比例等于1.5∶1的苯酚胺醛聚醚,质量浓度为200~400 mg/L时,整体电脱水器原油出口含水率平均值5.23%,外输原油含水平均值为1.78%,有效降低了电脱水器油相出口含水率,从而进一步降低外输原油含水率,节约水处理费用约100万元人民币。