热带海洋大气条件下2195铝锂合金搅拌摩擦焊接头腐蚀行为

2022-08-18胡启达张华王彩妹程东海

胡启达, 张华, 王彩妹, 程东海

(北京石油化工学院,北京 102617)

0 前言

2195铝锂合金具有高比强度,良好的韧性和延展性,在航空航天领域结构件的制造得到了广泛的应用[1-4]。但由于铝锂合金中锂元素活泼,在焊接过程中极易发生烧损,搅拌摩擦焊是一种纯固相连接技术,可以有效避免锂元素的烧损。

随着国内航空航天在热带海洋大气条件下的运用强度不断加大,研究2195铝锂合金在热带海洋大气条件下的腐蚀性为显得极为必要[5-7]。

当前,国内外对于2195铝锂合金的搅拌摩擦焊腐蚀研究较少[8-11],且多采用试验室加速腐蚀的方法,由于真实环境下季节变化、光照、空气流动的存在使得试验室加速腐蚀的研究方法和真实条件下的腐蚀存在较大差异,现有的真实环境下的研究多集中在腐蚀行为,腐蚀机理的分析,没有关于力学性能的研究[12-20]。文中研究了2195铝锂合金在真实热带海洋大气条件下的腐蚀行为,讨论了腐蚀机理,并研究了接头在不同腐蚀周期的力学性能,为2195铝锂合金搅拌摩擦焊在热带海洋大气条件下的长期服役提供参考。

1 试验材料及方法

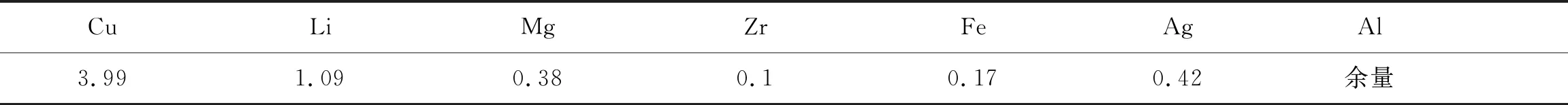

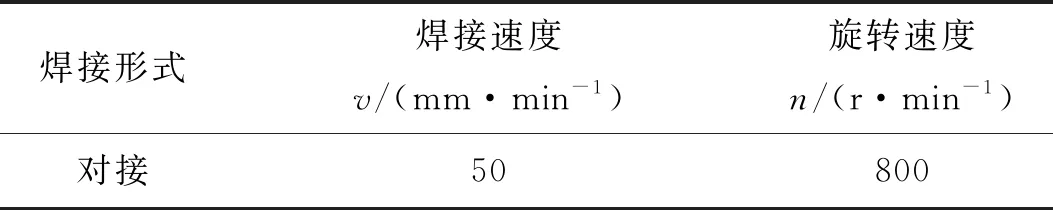

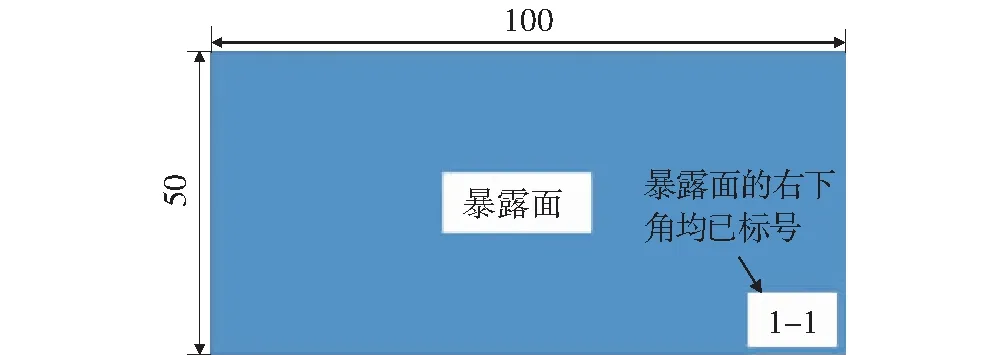

试验材料为2195铝锂合金搅拌摩擦焊接件,T8热处理,板材厚度为8 mm,其化学组分见表1。使用搅拌摩擦焊接方法,具体焊接工艺参数见表2。焊接完成后,将焊件切割为100 mm×50 mm的长方体块,焊缝位于中心位置,以上表面作为暴露面,其余面使用可剥漆密封,如图1所示。

表1 2195-T8铝锂合金化学成分(质量分数,%)

表2 2195-T8铝锂合金板材搅拌摩擦焊工艺参数

图1 样品示意图

将试样统一寄送至海南三亚气象实验站,进行为期1年、4个取样周期的热带海洋大气暴露试验,取样周期分别为3个月、6个月、9个月、12个月。暴露时间为2018年12月至2019年12月,试验完成后,分批寄回试样。

腐蚀试验完成后,对试样进行清洗,吹干,按照ASTMG1-03-2017《Standard practice for preparing, cleaning, and evaluating corrosion test specimens》,去除表面腐蚀产物,再使用去离子水清洗,并吹干,使用线切割沿垂直于焊缝方向截取拉伸试样。使用日立S-4800,3D数字显微镜对腐蚀形貌进行采集分析,使用万能拉伸机按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》对保持原有腐蚀状态的焊件进行力学性能测试。

2 试验结果与分析

2.1 腐蚀形貌演变过程

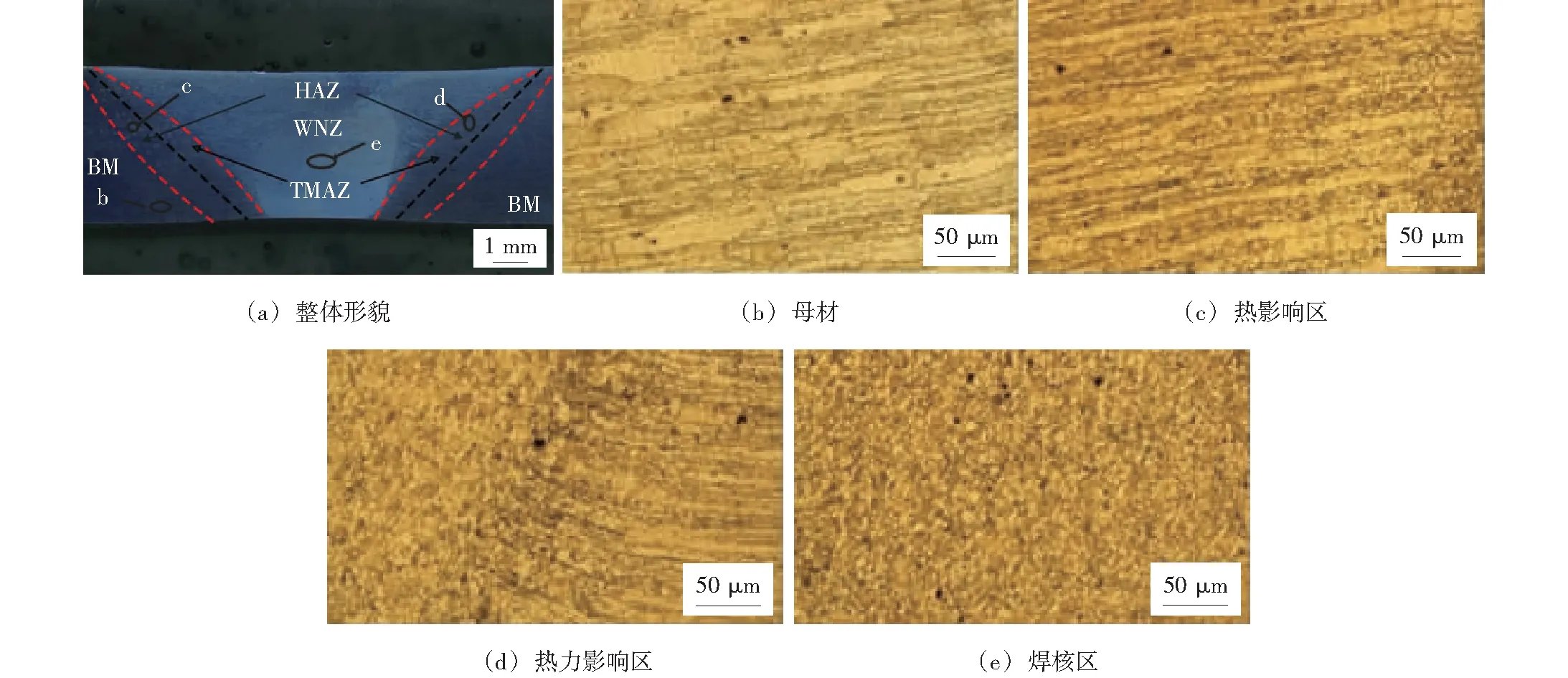

焊接后接头的整体形貌及各区金相组织如图2所示。母材(BM)未受到热力影响,为板条状晶粒组织(图2b);热影响区(HAZ)只受到热循环作用,未受到机械搅拌作用,组织发生回复,稍显粗化(图2c);热力影响区(TMAZ)同时受到焊接热影响及机械搅拌作用,使得晶粒组织被拉长,靠近焊核区出现回复(图2d);焊核区(WNZ)受到了强烈的热循环和机械搅拌作用,晶粒被完全打碎,变为细小的等轴晶组织(图2e)。

图2 接头宏观形貌及金相组织

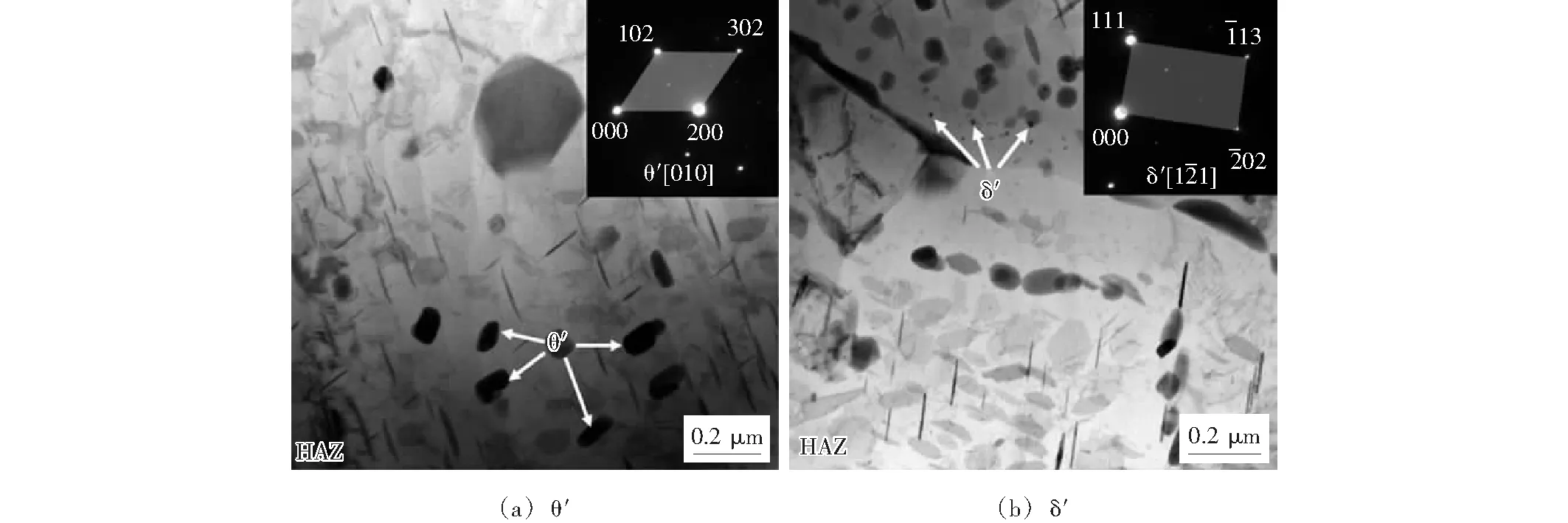

对接头的热影响区(包含HAZ和TMAZ)使用TEM观察,结果如图3所示,δ′(Al3Li)和T1(Al2CuLi)是存在于热影响区的主要第二相,这主要是由于在焊接中,部分片状的T1相转变为δ′相,但仍存在大量T1相后者较前者电化学稳定。

图3 热影响区TEM图

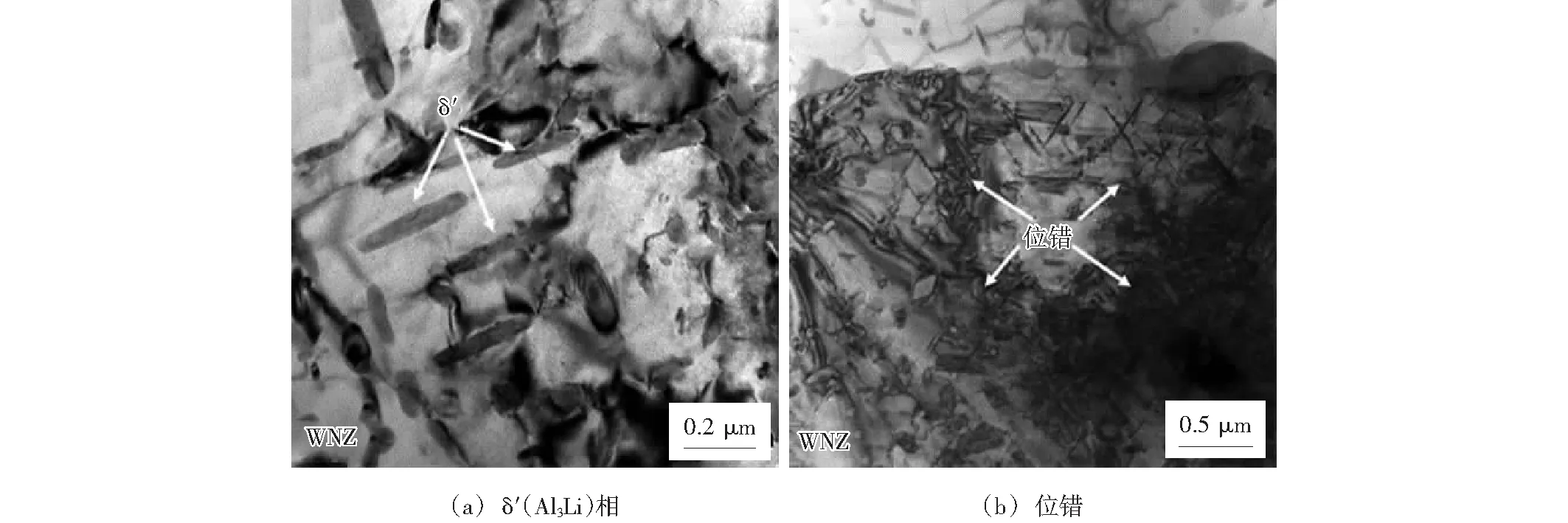

焊核区TEM如图4所示,焊核区出现了δ′(Al3Li)相析出(图4a),同时焊核区存在大量位错(图 4b),这是由于焊核区在焊接过程中遭受强烈热力和机械作用,这也导致了T1相的完全溶解,T1相的电化学活性大于δ′,θ′相,导致热影响区电化学活性强于焊核区。

图4 焊核区TEM图

热带海洋大气暴露腐蚀不同时间宏观形貌如图5所示。在暴露3个月后,氯离子发生了与Al2O3中O2-争夺Al3+的竞争反应,使得Al2O3氧化膜遭到破坏溶解,焊件表面出现不完全剥落,发生起皮现象。在暴露6个月后,此时金属表面氧化膜已遭到完全破坏,氯离子在腐蚀坑中聚集,与基体金属发生式(1),式(2)的反应,造成金属的剥落,生成腐蚀产物Al(OH)3,此时腐蚀坑面积扩大,剥离更多,相互连接成腐蚀带。9个月后,氯离子与前期生成的腐蚀产物发生式3反应,此时金属基体进一步被溶解,腐蚀坑面积进一步扩大,腐蚀向深度方向扩展。12个月后,反应进一步进行,发生大面积剥落腐蚀,腐蚀坑变深。

图5 焊件热带海洋大气腐蚀不同周期的焊缝表面宏观形貌

Al → Al3++3e-

(1)

O2+2H2O+4e-→ 4OH-

(2)

Al(OH)3+3Cl-→ AlCl3+3OH-

(3)

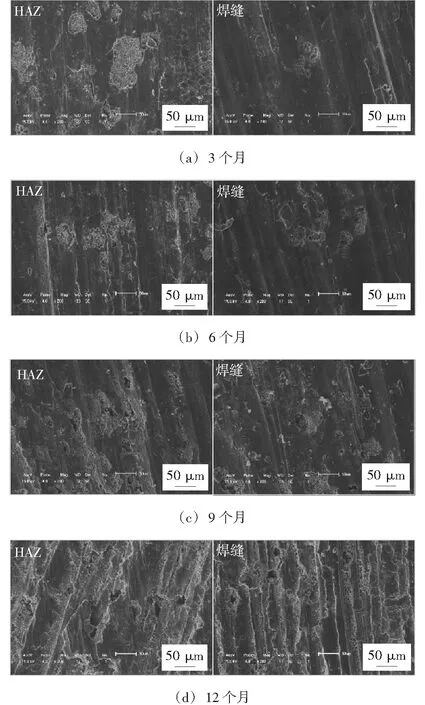

通过SEM对热带海洋大气暴露时间为3个月、6个月、9个月、12个月腐蚀试样热影响区和焊缝区进行观察,结果如图6所示。3个月后,热影响区与焊缝区氧化膜遭到破坏,基体金属发生腐蚀反应,出现微小腐蚀坑。暴露时间6个月,热影响区由于氯离子在腐蚀坑内聚集,坑内发生进一步腐蚀反应,腐蚀坑面积扩大,相互连接成腐蚀带,焊缝区未出现腐蚀带,这是由于热影响区存在第二相Al2CuLi,而焊缝区不存在第二相Al2CuLi,因此热影响区电化学性质更加活泼,化学反应更加剧烈。9个月后和12个月后,同样由于上述原因导致热影响区腐蚀较焊缝区更加剧烈,同时由于腐蚀坑的延伸扩展并加深,使得焊接件的力学性能下降。

图6 试样不同暴露时间HAZ和焊缝的腐蚀形貌

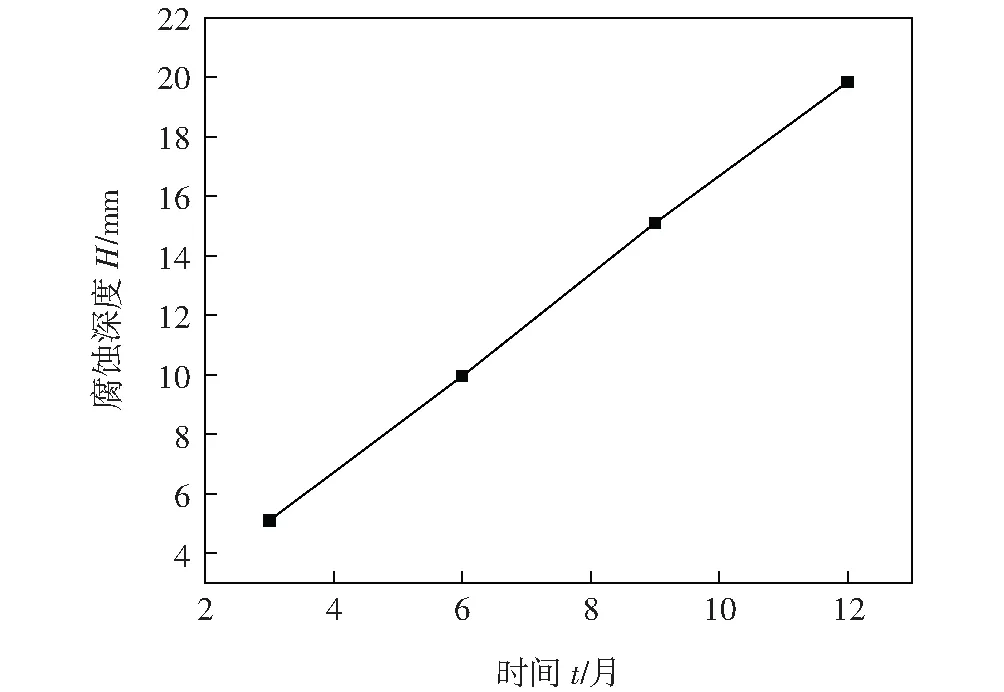

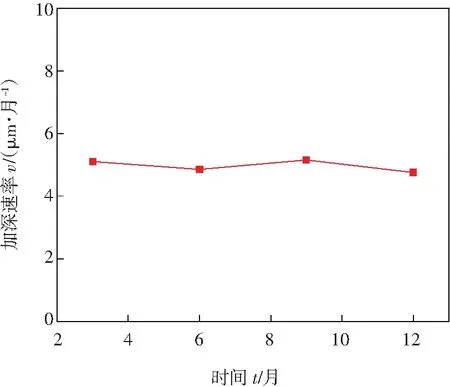

通过测量取坑深度平均值来定量分析腐蚀坑深度变化过程,如图7,图8所示。由图知,腐蚀坑的变深过程是匀速的,为5 μm/月左右,12个月后腐蚀平均深度达到19.85 μm。这是因为在金属表面氧化膜被氯离子被破坏后,焊缝区第二相Al3Li与基体材料形成电偶腐蚀,第二相电位高于基体金属,作为阳极,基体金属作为阴极,使得腐蚀坑不断向深度方向扩展,由于原电池腐蚀过程中,电极及腐蚀各因素保持稳定,使得腐蚀速率保持稳定。

图7 腐蚀坑深度随时间的变化

图8 腐蚀坑加深速率

2.2 接头力学性能变化过程

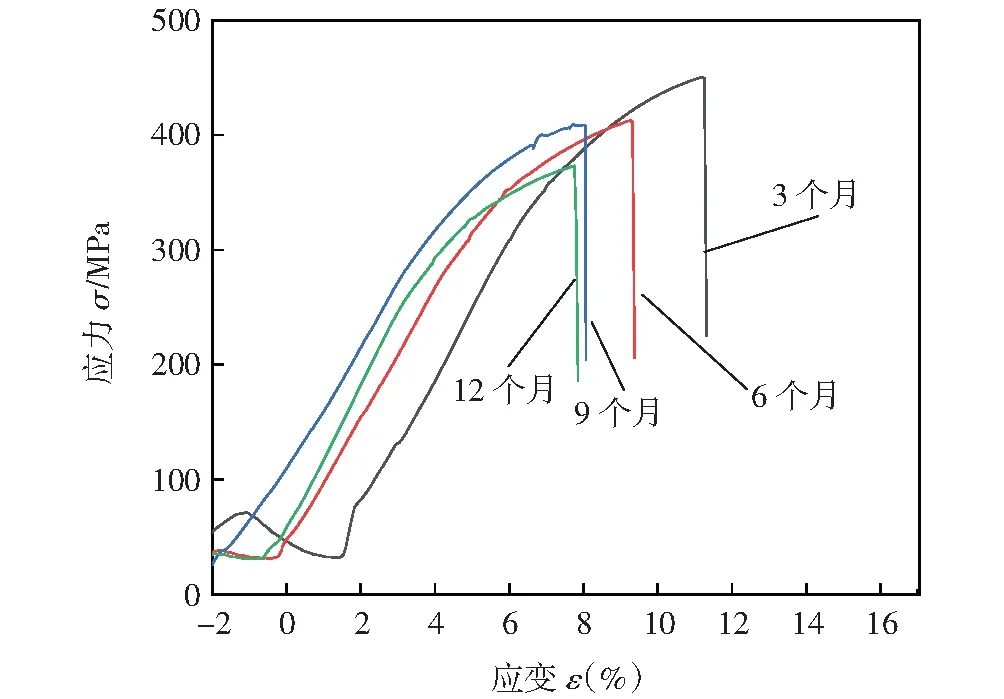

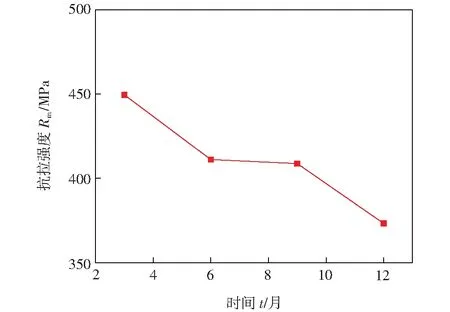

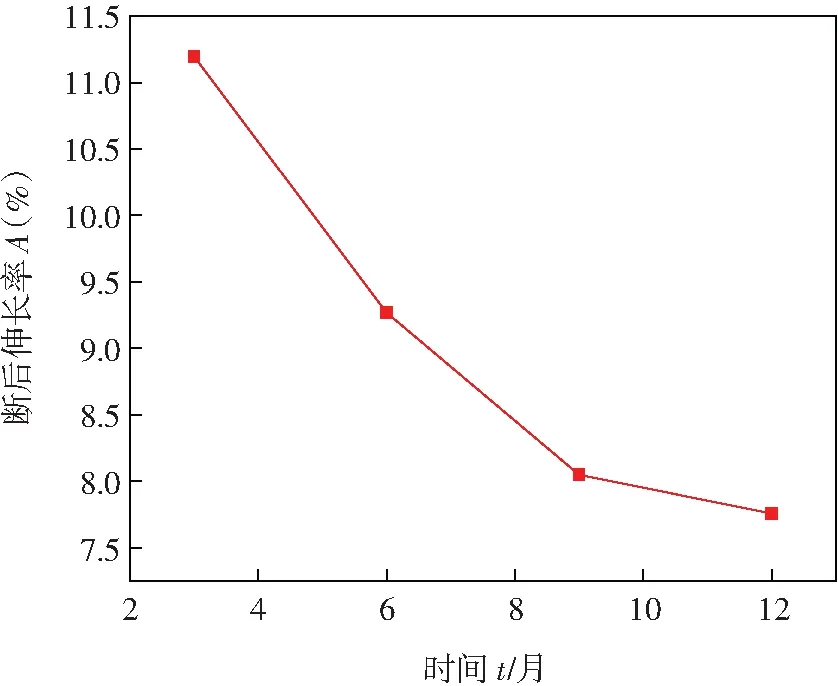

保持腐蚀原有状态,对在4种暴露时长下的接头按照GB/T 228.1—2010分别进行3组拉伸试验,取平均值,对拉伸数据进行整理,得到应力-应变曲线如图9所示。由图可知,热带海洋大气暴露3个月,6个月后的2195铝锂合金搅拌摩擦焊件拉伸曲线光滑,拉伸过程不存在屈服阶段,这是由于腐蚀坑深度较浅,未连接成为腐蚀带,此时对于焊件强度影响较小,暴露时间为9个月、12个月后,拉伸曲线在接近断裂处出现明显波动,出现屈服阶段,这是由于9个月后腐蚀带相互连接形成腐蚀带,腐蚀坑深度变大,腐蚀坑不断向深处扩展,导致基体金属不断流失,改变了接头的力学性能。随着暴露时间的不断延长,接头的抗拉强度不断下降,由暴露3个月的449.45 MPa下降到12个月的373.25 MPa,同时,接头的伸长率不断降低由3个月的11.254%下降到7.756%,如图10,图11所示。在6个月~9个月时抗拉强度基本不变,但断后伸长率下降较大,这是由于6个月后腐蚀坑相互连接成为腐蚀带 ,说明腐蚀带的形成对于接头的力学性能有较大影响,使接头出现了屈服阶段,由塑性断裂向脆性断裂转变,同时也说明腐蚀坑深度的变化对于接头抗拉强度有较大影响,腐蚀面积的扩大对于断后伸长率有较大影响。

图9 暴露不同时长的应力-应变曲线

图10 抗拉强度随时间的变化

图11 断后伸长率随时间的变化

3 结论

(1)焊件暴露3个月后,焊件出现起皮现象,3个月~6个月主要发生腐蚀坑面积的不断扩大,6个月后相互连接形成腐蚀带,6个月~9个月腐蚀坑主要向深度方向发展。

(2)热影响区腐蚀较焊核区强烈,是由于热影响区存在T1相,而焊核区由于强力的机械搅拌和热影响作用,不存在T1相,T1相电化学性质最为活泼。

(3)焊缝最深处的腐蚀坑的深度随时间变化加深,随时间的变化大致呈线性,腐蚀坑的加深速率保持稳定,速度为5 μm/月左右。

(4)接头的力学性能随暴露时间的延长不断下降,9个月后接头断裂由塑性断裂变化为脆性断裂,暴露12个月后接头的抗拉强度下降到373.25 MPa,断后伸长率下降到7.756%,这与腐蚀坑面积扩大及腐蚀坑向深度方向发展有关。