等离子弧焊Q345B和430不锈钢异种接头的微观组织与性能

2022-08-18孙连北魏坤霞孟涛张尧成魏伟

孙连北, 魏坤霞, 孟涛, 张尧成, 魏伟

(1.常州大学,江苏省材料表面科学与技术重点实验室,石油和化工行业装备表面工程与新材料重点实验室,江苏 常州 213164;2.常熟理工学院, 江苏省机电产品循环利用技术重点建设实验室,江苏 常熟 215500)

0 前言

异种钢由于化学成分、组织和物理性能的差异,以及焊接过程中的不均匀加热与焊接热输入的影响,易在焊接接头处产生微偏析及高应力现象,进而影响接头组织与性能[1-4]。目前,国内外针对低合金钢与不锈钢焊接方法有过诸多研究。王超冉等人[5]采用电子束焊对接06Cr13Al铁素体不锈钢(FSS)和16Mn低合金钢,焊缝显微组织主要为板条马氏体;16Mn钢HAZ(热影响区)组织为羽毛状的上贝氏体和针状铁素体,06Cr13Al侧HAZ主要由粗大的铁素体和马氏体组成;焊缝区的显微硬度明显高于母材。王晓军等人[6]采用K-TIG焊接方法对Q345/316L异种钢进行焊接试验,结果表明:焊缝两侧组织分别为奥氏体加骨骼状铁素体和板条马氏体,焊缝显微硬度明显高于两侧热影响区及母材。由于Q345侧熔合区产生魏氏组织,且过热区晶粒粗大,拉伸断裂位置均发生在Q345侧母材。Torkamany等人[7]采用激光焊对接0.8 mm厚的低碳钢和304L奥氏体不锈钢,结果表明:焊缝组织由奥氏体、马氏体及铁素体组成,且焊缝平均硬度由于马氏体的形成远高于母材的硬度。焊接接头承受载荷能力随激光功率增加而增加。

等离子弧焊(PAW)是利用等离子弧高能量密度束流作为焊接热源的一种熔焊方法[8-9]。其具有能量密度高、焊接速度快、应力应变小、焊缝成形美观等优点。然而,在PAW焊接过程中,小孔对工艺参数的变化比较敏感,小孔稳定性差,等离子弧焊接过程不稳定[10-11]。为了得到热输入与焊接接头综合性能的对应关系,该试验采取等离子弧焊方法对Q345B低合金钢与430铁素体不锈钢进行焊接,并对其焊接接头的微观组织、力学性能和电化学腐蚀性能进行了分析。

1 试验材料和方法

试验选用的材料为3 mm等厚的Q345B低合金钢和430铁素体不锈钢,其化学成分见表1。Q345B钢组织为铁素体及珠光体,430钢组织为铁素体和碳化物。采用PTA-400E2-ST-3型等离子弧焊接机对Q345B和430不锈钢进行对接焊,焊接前对焊接处表面进行机械清理并用酒精清洗吹干后备用。等离子弧焊接的转弧电流为90~120 A,焊接速度为200 mm/min,保护气流量为10 L/min,离子气流量为17 L/min,衰减流量为0.6 L/min,焊枪钨棒与母材表面距离为13 mm。

表1 Q345B钢与430钢的化学成分(质量分数,%)

从焊接接头上取金相试样,研磨抛光后用稀王水(HCl∶HNO3=3∶1)腐蚀,采用OLYMPUS GX51型金相显微镜对其横截面各区域组织进行观察。采用HV-1000型维氏硬度计对接头硬度分布进行测量,加载载荷98.7 N,保载时间15 s。采用UTM5305型电子万能拉伸试验机对焊缝的力学性能进行测试,试样尺寸50 mm×20 mm×3 mm,每组焊缝测试3次取平均值,试验根据GB/T 228—2010 《金属材料拉伸试验:室温试验方法》进行。采用RST型电化学工作站对异种钢焊接接头耐腐蚀性能进行测试,试样尺寸为10 mm×5 mm×3 mm,腐蚀介质为质量分数3.5%的NaCl溶液,试验过程参考GB/T 24196—2009 《金属和合金的腐蚀电化学试验方法》进行。

2 试验结果和分析

2.1 接头微观组织

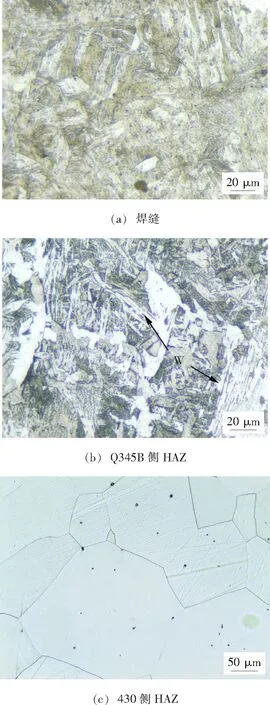

图1为转弧电流100 A时Q345B/430异种钢接头各区域微观组织。由图1可知,100 A条件下的Q345B/430异种钢接头焊缝处晶粒细小,组织为均匀分布的针状铁素体和马氏体。焊缝中溶解形成的碳化铬有效的抑制了高温下奥氏体晶粒的长大,在快速冷却的条件下得到了细小均匀的焊缝组织。溶入焊缝的铁素体转变为奥氏体是一个缓慢的过程,而等离子弧焊非平衡过程的冷却速度很快,导致δ-γ转变不完全,保留下来的δ铁素体晶核最终形成了针状δ铁素体[12]。同时奥氏体在快速冷却的条件下转变为马氏体。Q345B侧HAZ组织为针状铁素体F与珠光体P及少量的上贝氏体Bu。在冷却过程中,Q345B钢粗晶区中部分过冷的奥氏体转变为贝氏体,渗碳体分布在铁素体之间。此外,等离子弧焊接过程中较高热输入导致Q345B侧HAZ晶粒发生明显粗化。430HAZ组织为铁素体和碳化物颗粒。Cr是缩小奥氏体区的元素,430中高含量的Cr使奥氏体区封闭,且远离焊缝的430低温热影响区未受熔池碳扩散影响,该区域组织只发生粗化。

图1 转弧电流100 A时Q345B/430接头微观组织

当转弧电流增大到120 A时(图2),焊缝组织转变为较粗大的板条状马氏体与铁素体。这是因为随转弧电流的增加热输入增加,焊缝在高温下停留的时间变长,焊缝中的奥氏体和铁素体长大速度快,因此焊缝组织相较于100 A发生粗化。同时,两侧热影响区组织也都发生了一定程度的粗化,且Q345B侧HAZ组织中出现大量铁素体魏氏组织W。这是因为随着热输入的增加,大量先共析铁素体从奥氏体晶界沿奥氏体一定晶面往晶内生长,呈针片状析出,形成魏氏组织[13]。

图2 转弧电流120 A时Q345B/430接头微观组织

2.2 接头硬度分布

图3为等离子弧焊Q345B/430异种钢焊接接头硬度分布,焊接接头的硬度值从430母材—430侧HAZ—焊缝区—Q345侧BHAZ—Q345B母材大致呈先增大后减小的趋势,且焊缝的硬度明显高于母材金属。这是由于热影响区至焊缝区域受焊接影响最大,焊接过程中快速冷却及合金元素混合不均匀,导致焊缝生成板条马氏体组织,提高了焊缝的硬度。在430侧HAZ中,铁素体不锈钢在较高热输入条件下发生晶粒粗化从而发生了软化,硬度从焊缝到母材骤减。Q345B侧靠近焊缝处由于马氏体的存在具有更高的硬度,距离熔合线越远,热影响区中会出现铁素体和珠光体,并且硬度逐渐接近母材。

图3 异种钢焊接接头硬度分布

430铁素体不锈钢中大量的Cr在等离子弧热源下溶解在焊缝中,增加了焊缝的淬透性的同时,也导致焊缝中的马氏体存在过大的饱和度,因而出现焊缝硬度远高于母材硬度的情况。不同转弧电流下的焊接接头加热和冷却方式一致,且接头各区域相组成一致,因而具有相同的硬度分布趋势变化。

2.3 接头拉伸性能

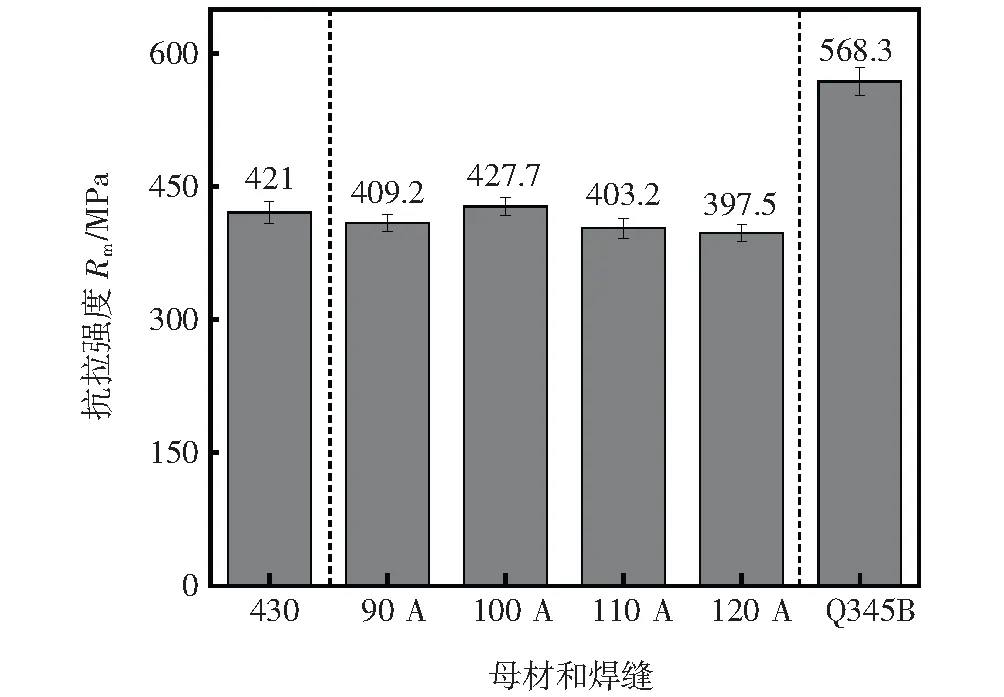

图4为等离子弧焊Q345B/430异种钢接头及两种母材的抗拉强度。当转弧电流为90~120 A时,Q345B/430异种钢接头抗拉强度(397~427 MPa)与430母材相当,由于焊缝中碳含量较低,强碳化物形成元素Cr,Mo优先与碳结合,形成难溶于奥氏体的碳化物阻止奥氏体晶粒长大,从而细化晶粒并提高焊缝的强度[14]。此外,由于Q345B/430异种钢导热系数和热膨胀系数的差异,使得晶格畸变增大,晶内出现晶格缺陷密度很高的位错亚结构,阻碍位错运动,使焊缝中的马氏体发生相变强化[15],同样提高了焊接接头的强度。当转弧电流为100 A时,焊缝处组织为细小均匀的针状铁素体和马氏体,相较于其他条件下接头的焊缝有更多的相界面抑制位错运动,故焊缝表现出相对优异的抗拉强度。

图4 异种钢焊接接头及母材的抗拉强度

不同转弧电流下焊接接头均在靠近焊缝的430侧母材区断裂, 430侧HAZ中的组织较为粗大,在拉伸应力作用下裂纹优先在此处产生,随应力的增加,裂纹进一步扩展并最终断裂。结合接头微观组织可知,不同转弧电流条件下430侧热影响区的组织粗化程度相差不大,故表现出较为相近的抗拉强度。焊缝中的马氏体保证了焊缝区的高硬度,所以Q345B侧的硬度低于焊缝区,而430侧HAZ的组织粗化使异种钢接头的抗拉强度均低于Q345B母材强度。

2.4 接头电化学腐蚀性

将等离子弧焊Q345B/430异种钢焊接接头置于NaCl电解质溶液中,通过电极反应发生腐蚀,由电极之间的电势差与电流密度可绘制其Tafel极化曲线,如图5所示。由图可知,各焊接电流下焊缝的自腐蚀电位由高至低为90 A, 100 A, 110 A, 120 A。一般来说,金属的自腐蚀电位越低,金属的耐腐蚀性就越差[16],故焊接接头耐腐蚀性能与转弧电流呈负相关趋势。焊接接头在NaCl电解液中的电极反应方程式为: (+)O2+2H2O+4e-→4OH-, (-)2Fe-4e-→2Fe2+。Cl-离子可穿透接头中马氏体表面形成的钝化膜内细小孔隙,并与基体之间发生腐蚀[17]。随焊接接头在腐蚀溶液中浸泡时间的延长,接头的点蚀程度先不断增加,并随浸泡时间的进一步延长缓慢减弱。

图5 异种钢焊接接头耐腐蚀极化曲线

接头的自腐蚀电位随转弧电流的增加而减小,这是因为随着转弧电流的增大,高温停留时间变长,晶粒发生粗化,且在冷却过程中加快了碳化铬在晶界的析出,碳化铬在腐蚀时可以作为阴极,与基体构成微腐蚀电偶,降低晶界抗腐蚀性。此外,当转弧电流为120 A时,Q345B侧HAZ的晶界遭到破坏,同样加快了腐蚀速率。

3 结论

(1)等离子弧焊Q345B/430异种钢接头的焊缝组织随转弧电流变化而变化,当转弧电流为100 A时,焊缝为细小均匀的针状铁素体及马氏体,均匀分布,其组织性能最佳。随着电流的增大,焊缝组织发生粗化。两侧热影响区组织在等离子弧较高的热输入下发生了一定程度的粗化,Q345B侧热影响区出现魏氏组织。

(2)不同电流下的异种钢接头的显微硬度分布的总体变化趋势一致。焊缝处由于存在较多马氏体因而呈现较高硬度。不同转弧电流下,异种钢接头抗拉强度(397~428 MPa)与430母材相当,且拉伸试样均断裂在靠近焊缝的430母材侧,电流为100 A时接头抗拉性能相对最佳,达到427 MPa。

(3)不同电流条件下焊接接头耐腐蚀性能与转弧电流呈负相关趋势。转弧电流为90 A时,焊接接头耐腐蚀性能最佳。