装配条件对X80钢外根焊接头成分与性能的影响

2022-08-18文学钱建康汪宏辉王鹏宇郭祥付伟杰雷正龙

文学, 钱建康, 汪宏辉, 王鹏宇, 郭祥, 付伟杰, 雷正龙

(1.中石化江苏油建工程有限公司,江苏 扬州 225009; 2.国家管网集团建设项目管理分公司,河北 廊坊 065000;3.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨 150001)

0 前言

油气资源是国家工业发展的重要战略资源,是国民经济的命脉。由于油气资源具有随地区分布不均的特点,为了满足油气境内运输与进出口需求,能源输送相关产业进行了不断地发展与研究,其中管道运输以其安全可靠、经济高效、节能环保等诸多优点,成为世界各地石油与天然气运输的主要途径[1-3]。由于油气输送管道跨经多个区域,所处的环境复杂多样,出于工程安全与可靠性考虑,油气管道需要能够承载高压、低温等复合应力及温度条件,这对所用管线钢强韧性和焊接性的要求越来越高[4]。X80管线钢作为一种高性能管线钢,由于其强度高、耐蚀性好、综合成本低等优势,目前已被普遍应用于国内长距离油气管道运输建设[5-7]。

电弧焊接由于其操作简便、连接可靠性高,是目前油气管道的主要连接方式[8-9]。其中铜衬垫外根焊工艺具有任意一站可完成根焊、热焊、填充焊与盖面焊焊缝的焊接,机组配置灵活,设备机头体积小、占用操作空间小,焊接速度快,根热焊可同步进行以减少裂纹倾向等特点;焊接过程中采用带铜衬垫的内对口器进行根焊焊接可以保证焊缝成形,但由于实际焊接前工件的装配存在一定的对口间隙和错边量,可能导致焊接过程中能量过多地向铜衬垫输入,使得铜衬垫发生局部熔化并向焊缝扩散[10-11];且对口间隙和错边量可能会对焊缝的力学性能产生影响,而目前针对这方面的研究较少。为了确定对口间隙和错边量对X80钢管道铜衬垫外根焊焊接过程中Cu的熔化与扩散及焊缝力学性能的影响,文中通过改变对口间隙和错边量2个装配条件,针对铜衬垫外根焊全自动焊焊接工艺对X80钢级管道焊接适用性开展系统性的研究。

1 试验材料及方法

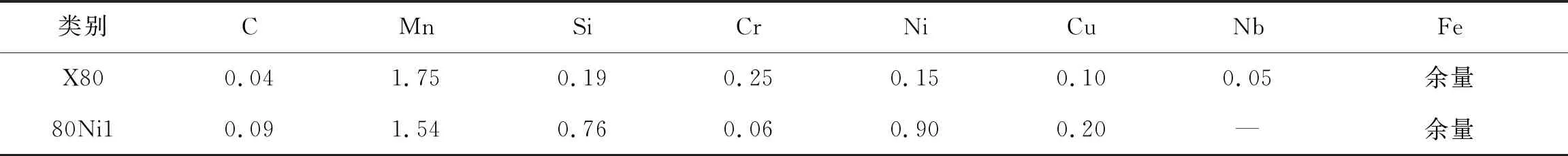

试验所用母材为管径1 219.0 mm的X80管线钢,壁厚22.0 mm,单管长度约11.5 m。所用的焊丝为美国林肯电气公司生产的80Ni1低氢焊丝,焊丝直径1.0 mm,母材与焊丝的主要成分见表1。焊丝中Si的含量显著高于母材,有助于改善焊接过程中液态金属的流动性,从而充分填充焊缝;同时,焊丝中的Ni与Cu的含量略高于母材。

表1 试验用材料化学成分(质量分数,%)

试验采用熔化极气体保护焊(GMAW),焊接接头采用U形对接接头,坡口形式如图1所示。图中的L代表对口间隙,分别设置试样的对口间隙为0~0.5 mm,0.6~1.0 mm,1.1~1.5 mm,接头错边量为不小于2 mm,2.1~3.0 mm,3.1~4.0 mm,以及极限情况:对口间隙1.1~1.5 mm,错边量3.1~4.0 mm,每种装配条件焊接一整个管圈,对应的试验条件见表2。

图1 焊接坡口形式

表2 试验条件

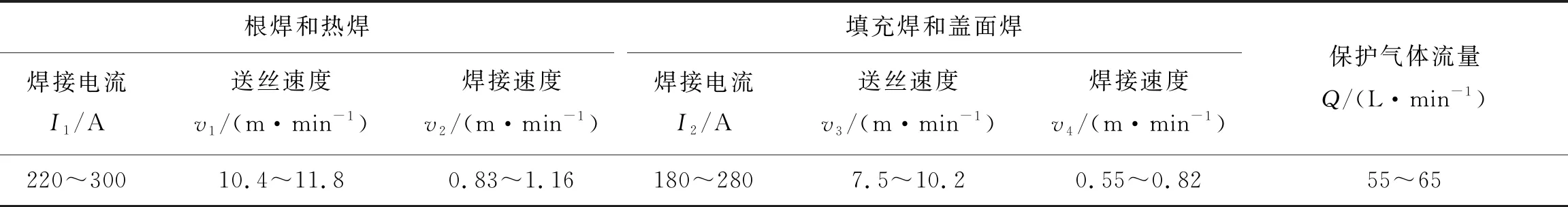

试验使用法国SERIMAX公司生产的全自动焊接设备,将2根钢管对接装配并安装铜衬垫,焊接前通过中频加热对接头区域坡口两侧各75 mm处进行预热,预热温度为103.7~150 ℃。共进行13层14道焊接,包括根焊、热焊、填充焊与盖面焊,其中盖面焊1层2道。焊接工艺参数见表3,焊接过程中保持层间温度为65.3~150 ℃左右,焊接后对接头区域进行空冷。

表3 焊接工艺参数

从焊接试样的接头区域截取金相试样,并按照GB/T 31032—2014《钢质管道焊接及验收》标准加工制备了拉伸试样与夏比冲击试样,对应各装配条件焊接得到的试样,分别在管道的相同位置加工4个拉伸试样、3个焊缝区夏比冲击试样和3个热影响区夏比冲击试样。按照SY/T 0452—2012标准,对各条件下的接头试样分别在管道规定的点位位置取背弯样和侧弯样各4个。分别采用能谱分析和化学成分分析对接头根焊层及填充层的Cu元素含量进行测量,将试样逐个进行金相抛光制样,使用4%的硝酸酒精溶液对金相试样进行腐蚀后,使用OLYMPUS GX71正置式超景深光学显微镜和美国 FEI 生产的场发射 Quanta 200FEG-SEM型扫描电子显微镜对接头进行观察与分析。使用岛津电子拉伸试验机测试试样的抗拉强度;采用美特斯工业系统生产的ZBC2452-C摆子拉伸试验机测试试样的抗拉强度;采用美特斯工业系统生产的ZBC2452-C摆锤式冲击试验机分别对焊缝和热影响区试样进行常温冲击试验;使用长春材料试验机厂WE-100A万能液压试验机对接头进行弯曲测试。

2 试验结果与分析

2.1 不同装配条件下焊缝质量分析

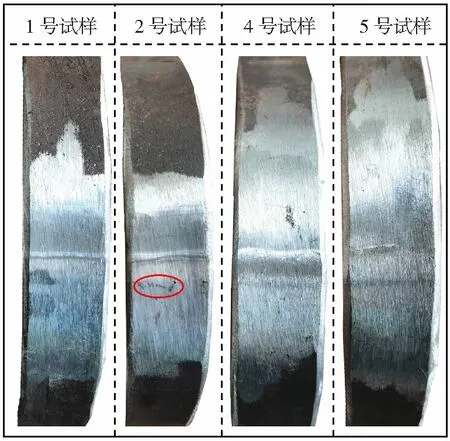

对不同对口间隙和错边量条件下得到的焊缝背面宏观形貌进行观察,图2可见在1号试样、2号试样、4号试样和5号试样对应的装配条件下焊缝成形连续均匀,不存在焊缝未焊透等焊接缺陷。在对口间隙为0 mm时,错边量的增大并未导致焊缝背面出现粘铜现象;而当错边量为0 mm时,对口间隙增大,在5号试样的焊缝背面出现了轻微的局部粘铜情况。此外,图2中可见在3号试样、6号试样和7号试样对应的装配条件下焊缝均不成形,存在断续孔洞,故不对其进行后续的分析。

图2 不同装配条件下焊缝背面宏观形貌

2.2 不同装配条件对焊缝Cu元素含量的影响

为研究对口间隙和错边量对铜衬垫外根焊焊缝内Cu元素含量的影响,分别对成形质量良好的4个试样进行扫描电子显微镜的观察、能谱分析和化学成分分析,图3所示为能谱分析和化学成分分析的位置示意图。通过对每个试样进行多区域点扫描后得到对应的根焊层底部Cu元素含量见表4。可见在靠近焊缝根部的能谱扫描区内,各试样内部的Cu元素含量均低于0.5%(质量分数,下同)。根据Hannerz[12]和Widgery[13]的相关研究,当X80钢的焊缝金属中的铜含量在0.4%~0.6%时,铜对焊缝能起到韧化作用,通常认为焊缝中铜含量在0.5%以下时对焊缝韧性没有破坏作用。

图3 元素分析位置示意图

表4 Cu元素含量能谱及化学成分分析(质量分数,%)

在对口间隙为0,错边量≤2 mm的1号试样中,Cu元素含量约为0.14%;在错边量为0 mm,对口间隙为0~0.5 mm的4号试样中,Cu元素的含量约为0.06%,随着错边量或对口间隙的增大,2号试样和5号试样的根焊层底部Cu元素含量分别达到0.26%和0.35%。由此可见,在一定范围内焊缝根部的Cu元素含量随着对口间隙和错边量的增加呈现上升趋势,且对口间隙的变化对渗铜量的影响较错边量更为显著。原因可能是焊接电弧呈扇形,一部分焊接电弧会直接透过焊接方向前方的间隙对铜衬垫进行作用,而错边量的增加会造成偏弧,电弧会偏向悬空一侧,形成一个比小间隙时或未偏弧时的熔孔略大的熔孔,此时电弧会透过该熔孔对铜衬垫发生作用,但比大间隙时所透过的电弧要小得多;而小间隙小错边之所以未发生渗铜现象,一是因为焊接电弧形成的熔孔是以一种若隐若现的状态存在,电弧无法提前穿透对铜衬垫作用;二是电弧产生使焊丝母材熔化到凝固结晶的过程只是瞬间发生,半凝固液态铁水落向铜衬垫时的温度达不到铜的熔点(1 083 ℃),因此铜衬垫不会有任何损伤。

化学成分分析的结果见表4。试样的所有取样点的Cu元素含量均在0.10%~0.16%之间,此范围介于母材Cu元素含量的0.10%和焊丝的0.20%之间。对比能谱测试的结果可以看出,铜衬垫的Cu元素仅在对口间隙和错边量较大时发生少量的溶解扩散,且主要存在于根焊层中下部,对焊缝Cu元素的含量几乎没有影响。

2.3 装配条件对接头拉伸性能的影响

将不同对口间隙和错边量条件下焊接得到的试样进行拉伸试验,各试样的抗拉强度如图4所示。在对口间隙为0 mm时,各接头的抗拉强度均较高,随着错边量的增大,抗拉强度均值分别为631 MPa,633 MPa;在错边量为0 mm时,随着对口间隙增加,接头抗拉强度均值分别为611 MPa,654 MPa。由于拉伸试样均断裂在母材,证明焊缝强度高于母材,在大错边量下焊缝依然保持了较高的抗拉强度;此外,母材组织的不均匀及不同装配条件下焊后母材中的残余应力分布差异可能是接头抗拉强度存在起伏的原因。

图4 接头抗拉强度

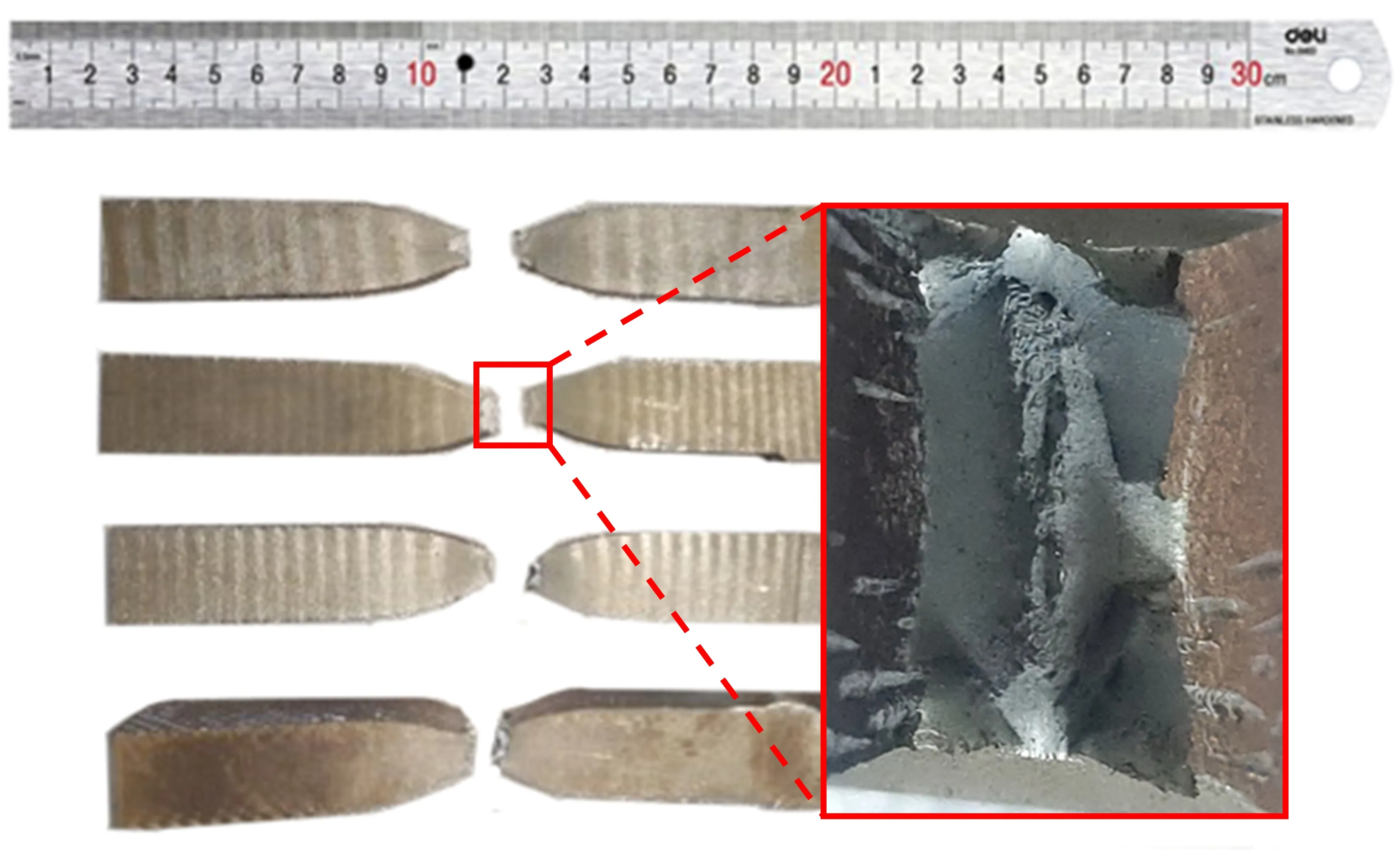

试验后的拉伸试样及其宏观断口形貌如图5所示,可见各装配条件下的拉伸试样在拉伸过程中均经过了颈缩过程,发生塑性断裂。在断口心部位置呈现较为明显的韧窝,说明母材的韧性较好。

图5 拉伸试样及断口

2.4 装配条件对接头冲击韧性的影响

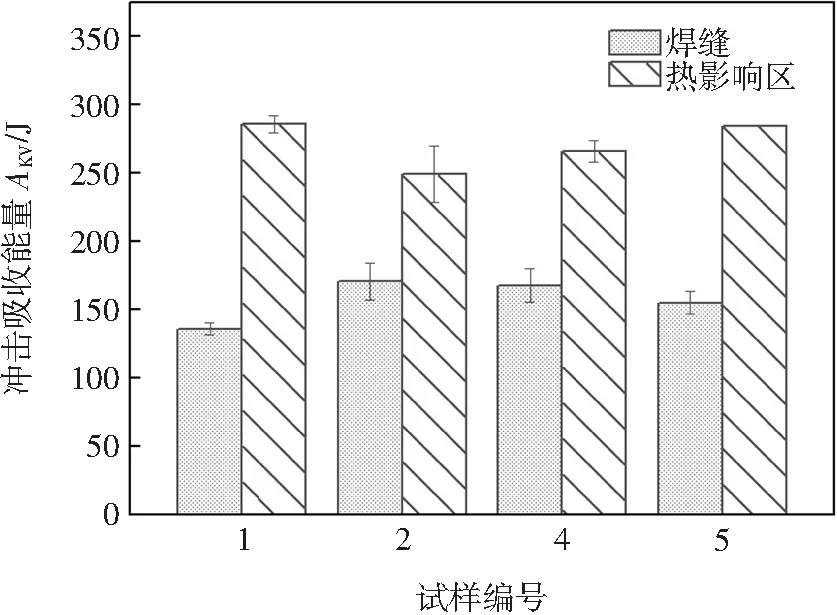

不同装配条件下得到的焊接接头冲击试验结果如图6所示。图中可见焊缝的冲击吸收能量显著低于热影响区,即各试样热影响区的冲击韧性优于焊缝。此外,图中显示错边量的增加导致焊缝的冲击韧性有所提高,而热影响区的韧性下降;对口间隙的增加导致相反的变化趋势:焊缝的冲击韧性下降而热影响区的韧性略有提高。总体而言,对口间隙和错边量的变化对接头的冲击韧性无明显影响。

图6 冲击吸收能量

2.5 装配条件对接头弯曲性能的影响

针对不同装配条件下得到的管道环缝进行背弯和侧弯试验,得到的结果如图7、图8所示。在背弯的试验中,发现在错边量2.1~3.0 mm的试样中存在一处1.5 mm的裂纹。对比分析可以发现,在相同对口间隙情况下,错边量的增加使得试样抗背弯能力稍有下降,在大错边量下背弯出现了表面裂纹倾向。相对不同错边量,对口间隙对背弯性能的影响较小。这是由于在大错边量下接头在错边处易出现应力集中,在背面弯曲受力时易萌生裂纹,减小错边量有助于保证接头的抗背弯性能。侧弯试验结果显示,在错边量2.1~3.0 mm的试样和对口间隙为0.6~1.0 mm的试样表面各观察到1.15 mm和0.8 mm的裂纹。综合背弯和侧弯试验结果,错边量和对口间隙的增大会降低接头的弯曲性能。

图7 背弯结果

图8 侧弯结果

3 结论

(1)对口间隙大于1.0 mm或错边量大于3.0 mm的装配条件下焊缝成形质量差,不宜采用;对口间隙和错边量的增大会导致根焊层底部Cu元素含量的上升,但均低于0.5%,且主要存在于根焊层中下部,对焊缝中Cu元素的含量没有影响。

(2) 试样最高的抗拉强度达到654 MPa,且所有试样均断裂在母材;热影响区的冲击吸收能量显著高于焊缝,表明焊缝的强度高于热影响区而韧性较低;对口间隙和错边量的增大会降低接头的弯曲性能,而对抗拉强度和冲击韧性无显著影响,且未发现根焊层中Cu元素的微量渗入对焊缝力学性能造成不利影响。