复合采空区缷压瓦斯抽采技术研究

2022-08-18刘文静贺斌雷霍小泉王新堂赵玉桃梁少剑蒋上荣

刘文静,杨 琛,贺斌雷,霍小泉,王新堂,赵玉桃,梁少剑,蒋上荣,李 刚

(1.西安科技大学 安全科学与工程学院,西安 710054;2.陕西煤业化工技术研究院有限责任公司,西安 710070;3.陕煤铜川矿业有限公司,陕西 铜川 727000)

随着浅部煤炭资源集约化开采,国内外矿山相继进入深部阶段,深部开采成为煤炭资源开发中的常态[1-2],进入深部开采后,高瓦斯、突出危险区域煤层瓦斯治理问题仍然是困扰我国矿井安全、高效开采的难题[3-5],煤层群开采条件下煤与瓦斯共采过程中,煤或岩层的采出使得覆岩结构形成典型的“上三带”结构,即冒落带、裂隙带及弯曲下沉带(后文中的“两带”指冒落带和裂隙带)。煤岩体裂隙是流体运移、渗透的主要通道,影响着瓦斯气体的聚集和运移[5-6],掌握覆岩裂隙演化规律和准确地划分覆岩“两带”是上、下邻近层卸压瓦斯治理及优化抽采方法的基础。因此,研究煤或岩层开采引起覆岩“两带”发育高度,是确保煤层安全采煤的关键,在生产实践中具有重要的意义[7-10]。

随着开采深度的增加,煤层赋存条件越来越复杂,煤层群、近距离煤层以及极近距离煤层越来越多,应用传统的单一煤层开采及瓦斯治理理论很难解决瓦斯灾害问题,需要对近距离煤层群及本文研究的在上煤层开采条件下,近距离下煤层采动覆岩缷压瓦斯的高效治理;汪东生[11]采用Fluent软件模拟得出瓦斯抽采钻孔中的流动特性;潘立友[12-13]建立了高瓦斯工作面巷道掘进期间和工作面推采期间的瓦斯立体抽放巷模型;但是应对近距离煤层,在上煤层开采条件下,开采下煤层时对采空区进行了二次缷压,导致瓦斯涌出量偏大,缷压瓦斯集聚,该方面瓦斯治理问题方面研究甚少。因此本文针对煤矿开采现实需求创新性地提出了缷压瓦斯治理措施。

要高效彻底的治理缷压瓦斯,需要研究采动覆岩破断、运移规律。李树清等[14]采用相似材料模拟实验对二次卸压的采动覆岩变化形态进行研究,得出趋于闭合的“压实区”和趋于张开的“裂隙区”;伍永平[15]等研究大倾角近距离煤层采场的覆岩运移及顶板破坏特征。黄庆享[16]等得出煤层群下煤层采场上覆岩层裂隙二次扩展;提出了研究发现,对于已采工作面的上覆岩层,无论是下行煤层开采还是上行煤层开采,都会对其缷压,覆岩会进行二次演化发育,会形成复合采空区。

应对近距离煤层群保护层开采的研究已有相当多的研究理论成果,但是应对在上煤层开采条件下,近距离下煤层开采时缷压瓦斯治理方面研究甚少,本文考虑到在上煤层开采后大幅度缷压,对下煤层缷压充分,煤层游离瓦斯充分解析,这样就造成工作面瓦斯大量涌出,上隅角瓦斯极易瓦斯超限,严重影响工作面正常的安全高效回采。本文提出了一种应对此问题的解决方法。

1 现场情况

1.1 工作面概况

下石节煤矿历年鉴定为高瓦斯矿井,222工作面井下位于+950 m水平下阶段,暗井筒西部,浅部距220工作面运顺约75 m,深部为4-2#煤层未准备区。222工作面垂直上方为2301工作面采空区,煤层间距(3.7~38.4)m,222工作面煤厚(7.4~13.1)m,平均厚度10.5 m;工作面两侧巷道内错与2301已采面,在回风顺槽有70 m煤柱,运输顺槽侧煤柱宽度30 m.

1.2 瓦斯含量测定

为了准确测定工作面瓦斯赋存状态,在剩余段回采工作面回风巷和运输巷内,每隔一定距离分别钻孔取样测定瓦斯含量,共计取样28个。其中回风巷取样21个,取样钻孔之间的间距为20 m;运输巷取样7个,取样钻孔之间间距为50 m,取样钻孔参数如表1所示。

表1 工作面取样钻孔施工参数表

通过瓦斯测定,准确掌握了工作面瓦斯赋存情况:煤层最大瓦斯含量5.4 m3/t,最小含量3 m3/t,平均值4.2 m3/t,最大瓦斯解吸量2.7 m3/t,最小量 0.69 m3/t,平均值 1.695 m3/t,有关测定数据如图1所示。

图1 工作面沿走向瓦斯含量分布情况Fig.1 Distribution of gas content along strike of working face

2 上煤层开采条件下近距离下煤层采动覆岩裂隙演化

2.1 裂隙带演化高度理论计算

(1)垮落带高度计算

222面煤层顶板多为深灰-灰黑色粉砂岩,薄层状,含植物化石,偶夹煤线及炭质泥岩薄层,局部为砂质泥岩及泥岩,岩石抗压强度小于40 MPa.且上覆岩层已经历过缷压,所裂隙带和冒落带高度Hm和Hc计算如下

计算结果为垮落带高度为60.8 m.

(2)裂隙带高度计算

式中:h为采高,m;km为冒落顶煤碎胀系数,取1.25,M为累计采高,m;α为煤层平均倾角,取值5.由上公式可以计算出222工作面采空区冒落带高度为60.8 m左右;裂隙带高度为:(148.34~169.21)m.通过以上公式计算,根据工作面顶板垮落“O”型圈原理,考虑钻孔投影平距的影响,钻孔平面投影距离内错工作面风巷(15~45)m,由采动裂隙场瓦斯运移规律确定的瓦斯富集区,以及根据钻机爬升高度和施工能力,钻孔终孔位置在距离煤层顶板垂高(采高的7~8倍范围内)106~120范围内时抽采效率高,浓度高。

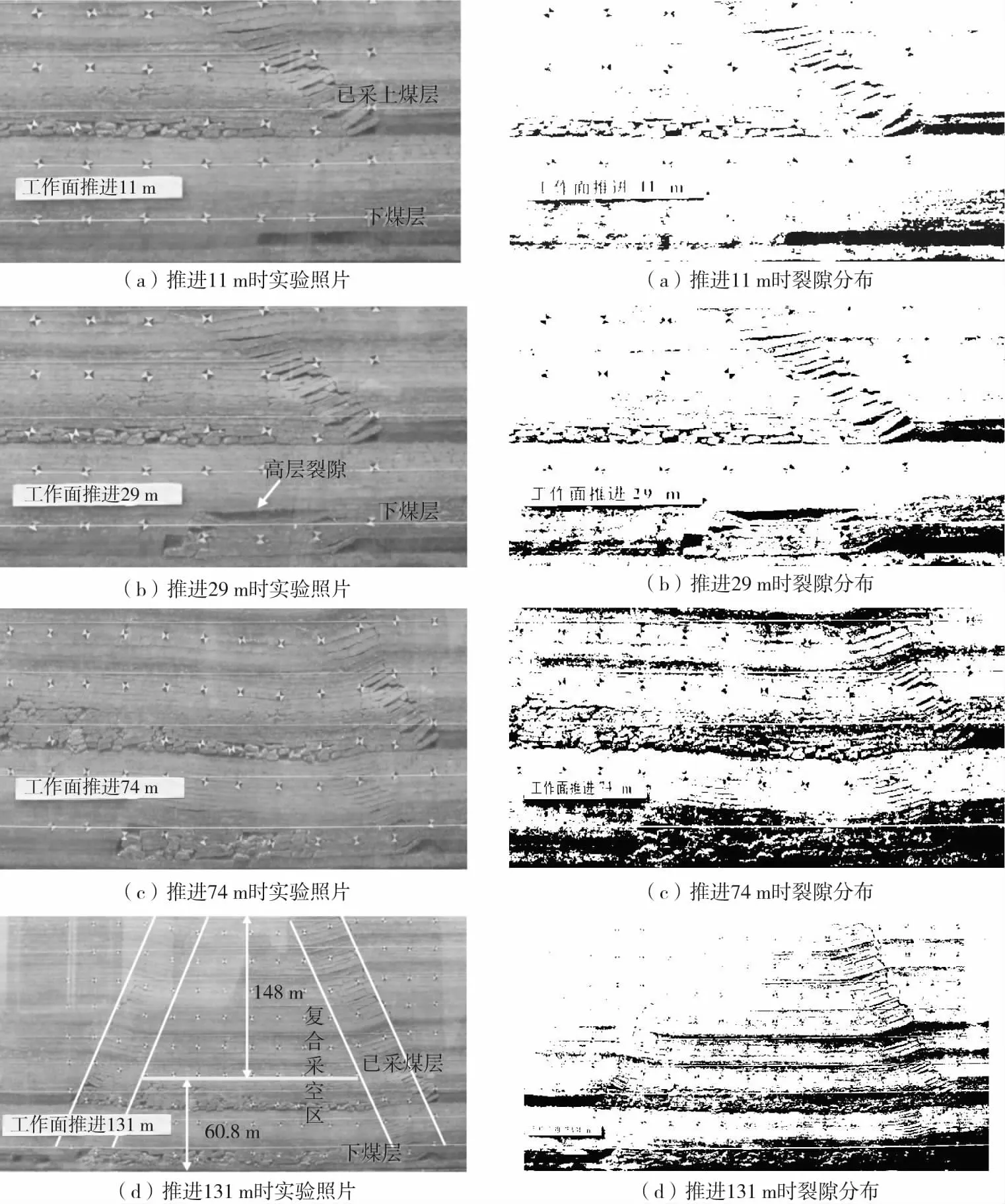

2.2 采动覆岩破坏特征相似模拟实验研究

在上煤层开采后,下煤煤层工作面切眼布置在内错于上煤层切眼,开挖5 m作为开切眼。试验过程中下煤层工作面按恒定的开挖速度向前推进。图3给出了近距离下煤层开采过程中覆岩运移及裂隙发育情况。

图2 近距离煤层层位分布Fig.2 Distribution of coal seams in close range

图3 近距离下煤层开采覆岩破坏特征Fig.3 Overlying rock failure characteristics of coal seam mining at close range

工作面回采11 m时,直接顶上覆岩层出现离层,并在顶板第一岩层有竖向微裂隙。上覆岩层裂隙间隙扩大;回采至25 m时,直接顶初次垮落。工作面推进到29 m过程中,基本顶下沉值增大,竖向破断裂隙发育,基岩层出现离层;回采至29 m后,基本顶破断,基本顶的初次来压,基岩离层明显增大。回采至74 m时,两层煤夹层间距平均为21.76 m,受采动影响,裂隙演化发育至上煤层底板,将下煤层与上煤层相互贯通,上层煤与下煤之间的岩层支撑着上覆岩层的全部重量,随着下工作面回采,在上覆岩层的压力及自身重力的作用下,中间岩层逐渐弯曲下沉最终出现断裂,引起上部采空区的岩层整体移动,上煤层开采后,下层煤层实行重复采动,对整个采场覆岩进行二次卸压。

上覆岩层已导致各岩层的原始状态遭到破坏,岩层强度减弱,上煤层开采后整个岩层变“软”了,上煤层开采后,裂隙发育高度为66 m.下煤层放顶煤开采时,当上下两层煤中间的岩层断裂后,采高增加,采出空间增大,上层煤开采时的直接顶再次垮落后,碎胀系数较小,难以充满采出空间,导致冒落带高度增加,采场整个覆岩裂隙发育高度为148 m,增加了82 m.与理论计算基本吻合,最终形成复合采空区,因此随着下煤层的采动,夹层岩层出现破断,与上采空区之间裂隙贯通,在矿井中,由于上煤层开采后要封闭采场,采空区遗煤会解析大量游离瓦斯,游离瓦斯集聚形成高浓瓦斯,在下煤层裂隙贯通后,会由于浓度差,使瓦斯渗流到下煤层正采工作面,造成工作面瓦斯超限。

3 上煤层开采条件下近距离下煤层缷压瓦斯抽采技术

3.1 下煤层采动过程中底板应力变化规律

由图4可看出,在中间岩层未断裂之前,变现出一下规律:1)在底板应力有3个应力集中点,分别位于两侧煤柱和工作面前方;2)随工作面回采采空区应力逐渐降低;3)随工作面回采两侧应力逐渐升高。从开采后应力分布情况可知,双重卸压开采导致采空区上、下方煤岩体应力进一步降低;常规情况下,采空区四周煤岩体应力会进一步升高,两侧煤柱为应力影响区,但是该222面回风顺槽侧煤柱宽度大约为70 m,运输顺槽侧煤柱宽度大约为30 m.图4a所示,两侧煤柱应力峰值位置在煤柱10 m以内,由于回风顺槽侧煤柱宽度足够宽,而且由于上覆煤层2301工作面已采,因此222工作面及两条顺槽均位于上方3-2#煤层开采后形成的卸压区内,整个工作面的应力环境均处于应力降低区,其动压危险程度也大幅降低,受应力影响较小。

图4 不同状态下底板应力分布规律Fig.4 The stress distribution law of the bottom plate under different conditions

且双重卸压开采促使煤岩体进一步卸压,覆岩在采动影响下,冒落带覆岩破断、运移破坏严重,裂隙带覆岩裂隙充分发育,竖向破断裂隙和层间裂隙相互贯通,于此同时,煤体缷压,大量游离瓦斯解析、升浮,在回采之后,覆岩相当于高度发育的裂隙体,这些游离瓦斯就会集聚到裂隙体中,最终形成高浓瓦斯富集区,严重威胁矿工生命安全,阻止工作面正常回采。因此,本文提出的在煤柱里面开设钻场,施工缷压瓦斯抽采定向钻孔时可行的。

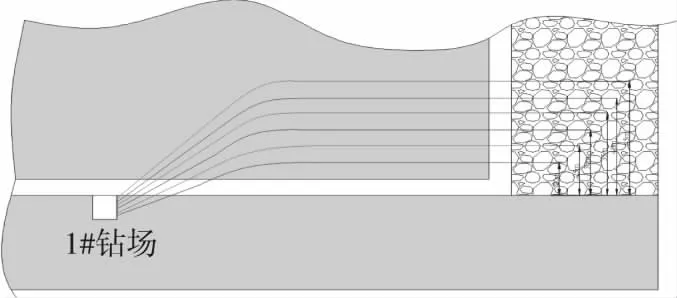

应对上行煤层已采对下行煤层缷压,且两者之间夹层平均厚度为30 m,最低处为3 m.如果在治理瓦斯方面仍采用顶板走向孔抽采瓦斯抽采缷压瓦斯和采用埋管管理上隅角瓦斯是解决不了工作面在采动过程中瓦斯超限问题的。因此,本论文创新性的提出近距离下煤层开采缷压瓦斯一次性综合治理措施,即利用定向钻孔在222工作面顺槽的70 m煤柱内施工钻场,将定向钻布置缷压瓦斯富集区高浓瓦斯区,其次在两煤层夹层中采用2个定向钻孔拦截由于2301采空区高浓瓦斯与222面低浓瓦斯浓度差造成浓度梯度差,使得瓦斯下渗到222工作面影响生产;并在为了治理上隅角瓦斯,埋两趟大直径抽采管从而进行瓦斯高效抽采。

3.2 复合采空区缷压瓦斯高位抽采钻孔

222工作面1#定向钻场布置在回风巷停采线前50 m位置,2#钻场布置在停采线前800 m位置;钻场均为矩形,长度6 m,宽度12 m,高度4.2 m,如图5、图6所示。

图5 高位定向钻孔倾向剖面图Fig.5 Sectional view of drilling design

图6 高位定向钻孔走向俯视图Fig.6 Vertical view of orientation of high-position directional drilling

钻场布置6个钻孔,钻孔孔径均为203 mm,孔深800 m,钻孔内错回风巷(15~45)m,钻孔距煤层顶板垂高(106~120)m范围内(根据理论计算和数值模拟得为采高的7~8倍范围内),上隅角瓦斯治理定向钻孔距煤层顶板垂高为(12~15)m范围内,定向钻机随着煤层走向趋势钻进,终孔层位保持高于煤层顶板5 m,如图5、图6所示。

上述瓦斯治理措施设计的瓦斯抽采能力为,设计6个定向钻孔抽采瓦斯混合流量(48~60)m3/min,单孔抽采混合流量20 m3/min,单孔抽采浓度为(40~50)%;设计的瓦斯抽采富裕系数较高,这样足够工作面安全高效回采,钻孔参数见表2.

表2 钻孔设计参数

4 缷压瓦斯抽采效果考察

在回采工作面进行缷压瓦斯治理措施方案后,进一步跟进考察工作面缷压瓦斯治理效果,瓦斯涌出总量等于风排瓦斯量与瓦斯抽采总量之和,从图7可知,222工作面初采期间,回采工作面瓦斯最大涌出量为60.22 m3/min,风排瓦斯量平均4.92 m3/min,抽采瓦斯量平均为40.43 m3/min,包括缷压瓦斯定向钻孔及上隅角埋管抽采瓦斯量,随着工作面的推进,抽采总量逐渐增加,工作面瓦斯抽采率逐渐增大。

图7 总瓦斯涌出量随时间变化Fig.7 Change of total gas emission with time

正常回采期间,开始抽采裂隙带卸压瓦斯,抽采瓦斯量逐渐增大,工作面瓦斯综合治理逐渐以抽采为主,其中回风巷管路占抽采瓦斯量最大,此时工作面瓦斯抽釆率提高,为49.70%~77.46%,平均62.26%,如图8所示。

图8 工作面瓦斯抽采率随时间变化Fig.8 Change of gas drainage rate in working face with time

222工作面回风巷中部安设甲烷传感器,在回风斜巷距风流汇合点安设混合探头,进行工作面瓦斯浓度安全监测,在回采工作开始后,利用高位裂隙带定向长钻孔抽采富集区瓦斯,使得回风巷的浓度一般在0.3%以下变化,符合煤矿安全回采的标准。

5 结论

(1)通过工作面瓦斯含量的精准测定得出,222工作面在测定范围内煤层瓦斯最大含量为5.4 m3/t,最小含量为3.0 m3/t,最大瓦斯解析量为2.7 m3/t.最小解析量为0.69 m3/t;

(2)在上煤层开采条件下,上覆岩层已经历过下沉、离层、弯曲,随着下煤层采动,上覆岩层经历二次缷压,各岩层间出现明显离层,覆岩各岩层间离层裂隙和竖向破断裂隙充分演化发育,形成稳定的裂隙体,复合采空区裂隙带高度为148 m;

(3)本文针对上煤层开采条件下,被保护层开采时,采动覆岩经历二次缷压后瓦斯涌出量大、上煤层采空区高浓瓦斯下渗等关键问题,创新性地提出了在近距离上煤层开采条件下,提出治理近距离下煤层上隅角瓦斯采用定向长钻孔+埋管抽采的新思路。

整个工作面回采期间,工作面回风流及支架间瓦斯浓度均在0.3%以下,保证了工作面的安全高效回采。