地冲击下新型脆断构件防护性能实验研究*

2022-08-18周宏元杜文钊王小娟张雪健余尚江

周宏元,杜文钊,王小娟,张雪健,余尚江,张 宏

(1. 北京工业大学城市与工程安全减灾教育部重点实验室,北京 100124;2. 北京理工大学爆炸科学与技术国家重点实验室,北京 100081;3. 军事科学院国防工程研究院工程防护研究所,河南 洛阳 471023)

相较于上部结构,地下结构对空爆和地表爆炸具有更优的防护效果,被广泛应用于工程实际中。然而,随着钻地武器的发展,若爆炸发生在岩土介质中,爆炸与介质的强耦合给地下结构的安全带来巨大威胁。为提高地下结构的防护性能,较常用的手段为提高结构的配筋率、使用更高强度的混凝土和更厚的构件尺寸等。近年来,安装结构外部防护层的爆炸荷载防护方法逐渐引起重视。防护层一般由多孔固体材料或结构构成,在高于其压溃荷载下会发生较大变形,显著降低作用到结构上的荷载。国内外学者对基于多孔固体爆炸防护的研究主要集中在使用泡沫金属和高分子泡沫(如以聚苯乙烯泡沫为代表的土工泡沫等)。由于地下水的影响,金属多孔固体一般不宜应用于地下结构防护。学者们研究了地冲击作用下聚苯乙烯泡沫防护层对典型浅埋箱型结构和土中埋地管线的防护效果,并讨论了土工泡沫防护层与爆源、被保护结构相对位置对防护效果的影响。

近年来,随着泡沫混凝土广泛应用于实际工程,其作为地下结构防护层的防护效果被关注与研究。陈锐林等对比了普通衬砌洞室和具有泡沫混凝土夹层衬砌洞室在爆炸荷载作用下的结构响应,发现泡沫混凝土可有效削弱爆炸冲击波。刘晓蓬等将泡沫混凝土应用于重力坝防护,研究表明其可有效降低坝体损伤。除了直接应用泡沫混凝土进行抗爆防护,刘殿书等将其作为中间吸能层,同样实现了相比常规防护更优良的抗爆效果。此外,多位学者对泡沫混凝土层厚度对防护效果的影响进行了深入探讨。Wang 等发现增加泡沫混凝土防护层厚度不一定能实现防护效果的单调提升。张斌等同样发现,泡沫混凝土层太厚会减弱其削波减震作用。周宏元等使用泡沫混凝土进行土埋结构地冲击防护时发现,防护效果是防护层阻断荷载传递、减小爆炸对结构能量输入的正效果和引入防护层减小爆距、增大作用到结构上荷载的负效果的合效果,实际工程防护中应综合考虑荷载特征和防护层性能,保证防护有效。

上述文献中的泡沫混凝土防护层均为具有一定厚度的实心层状泡沫混凝土。本文中,基于土中爆炸地冲击的荷载特征,提出一种由泡沫混凝土空心构件构成的新型防护层,在既有实心泡沫混凝土层基于荷载削弱和能量吸收防护机理的基础上,通过防护层脆断产生瞬时自由面对地冲击荷载进行进一步削弱,从而进一步降低被保护结构的响应,提高防护效果;通过小型场地实验,对比新型防护层、传统泡沫混凝土防护层和无防护时被保护结构的动力响应,对新型防护层的防护性能进行评估。

1 实验设计

1.1 试件准备

1.1.1 新型防护层

新型防护层由多个泡沫混凝土空心棱柱构成,如图1(a)所示。每个空心棱柱高50 mm,两底面外围轮廓为六边形,两边长20 mm,其余四边长23 mm,宽50 mm。中心挖空区域轮廓为边长10 mm 的正六边形。

图1 新型防护构件Fig. 1 The proposed new protective component

新型防护构件采用对称“<”结构形式,如图1(b) 中深色区域所示。同时使长度为20 mm 的楞的端点与中间挖空区两端点在一条直线上,如图1(b)中虚线所示。由于地下结构防护层需承受一定的静土压力,将2 个“<”折角处加厚,提供所需承载力。与传统的泡沫混凝土防护层不同,使用此新型构件进行地冲击防护具有双重机理:一方面,此构型设计保证其在压缩荷载下不存在轴向受压区,当荷载达到一定值时,构件发生脆性断裂破坏,在一定时间内失去荷载传递能力,截断地冲击。另一方面,构件材质为泡沫混凝土,构件破碎后的泡沫混凝土块体仍可被压缩,继续削弱荷载传递,吸收爆炸能量,降低被保护结构的响应。

构件制作时,将发泡剂和水按质量比1∶40均匀混合制得发泡液后,使用发泡机进行发泡,同时将水泥、水和减水剂按照质量比280∶139.5∶0.84 均匀混合得到浆体。将泡沫和水泥浆混合均匀后浇筑到模具中,待其硬化后脱模,养护28 d 后得到构件,如图1(c)所示。为检验构件的脆断特点,对单个构件进行准静态压缩实验,所得力-位移曲线如图2 所示。可知,新型构件在一定荷载下发生脆性断裂破坏,承载力瞬间降至零,具有典型的脆断特点。

图2 新型构件的准静态力-位移曲线Fig. 2 Force-displacement curve of a new protective component under quasi-static compression

新型构件脆断后,在地冲击作用下会被继续压缩。鉴于此,对脆断后的新型构件继续进行准静态压缩,所得力-位移曲线如图3 中实线所示。图3 中虚线为相同材料且与构件具有相同投影面积(50 mm×50 mm)泡沫混凝土层的力-位移曲线。实验结果表明,新型构件脆断破碎后,防护层对于荷载的传递显著弱于传统泡沫混凝土防护层,可更有效削弱荷载传递。

图3 脆断后新型构件与传统泡沫混凝土层的力-位移曲线对比Fig. 3 Comparison of force-displacement curves between a fractured new protective component and a foam concrete layer under quasi-static compression

1.1.2 传统泡沫混凝土防护层

传统泡沫混凝土防护层与新型构件的材料相同。为保证两者具有相同的面密度,计算得传统泡沫混凝土厚度为19 mm。此泡沫混凝土防护层在准静态压缩下的名义应力-应变关系如图4所示。

图4 密度为450 kg/m3 的泡沫混凝土的应力-应变关系Fig. 4 Stress-strain curve of the foam concrete with the density of 450 kg/m3

1.1.3 钢盒

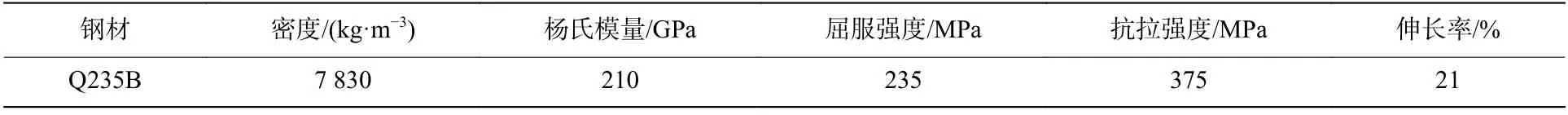

实验中使用钢盒来表征地下结构,尺寸为210 mm×150 mm×100 mm,采用厚度为5 mm 的Q235 钢板制得,钢的参数经材料实验得到,如表1 所示。尺寸210 mm×150 mm 的面为迎爆面,在内侧安装加速度计和应变片,并在背爆面开一圆孔,用于数据线穿出。

表1 钢的性质Table 1 Properties of steel

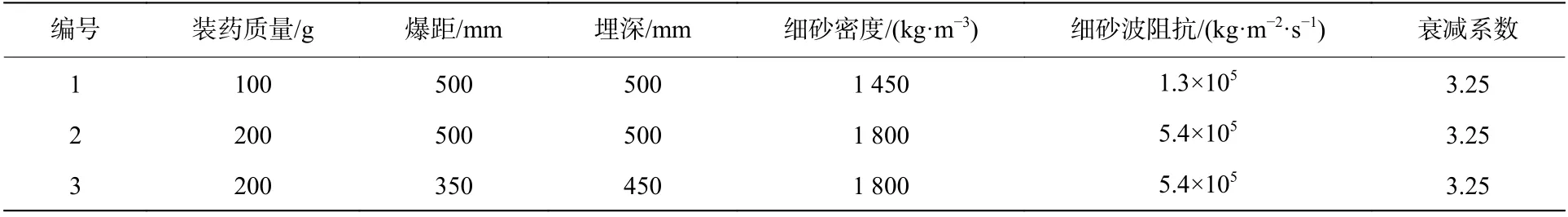

使用新型构件对钢盒进行防护时,布置形式如图5 所示,将新型构件尺寸为50 mm×20 mm 的面安装在钢盒迎爆面上,形成新型防护层。

图5 新型构件防护层布置示意图Fig. 5 Schematic layout of the new protective layer

1.2 场地和设置

1.2.1 实验场地

实验中所挖基坑如图6 所示,其底面与顶面尺寸分别为1 500 mm×1 500 mm 和3 000 mm×1 500 mm,深度为800 mm,实验中回填细砂。

图6 实验所用基坑示意图Fig. 6 Schematic of the experimental pit

1.2.2 实验设置

实验中每种工况设置3 个相同的钢盒,分别为无防护、实心泡沫混凝土层防护和新型构件防护。使用脆断构件防护的钢盒,在迎爆面安装12 个构件,按3 行4 列排布,如图7 所示。为使此防护层受力更均匀同时形成整体,在防护层表面铺设尺寸与迎爆面尺寸相同的0.5 mm 厚铝皮,用胶带固定形成整体。安装实心泡沫混凝土层时,同样在防护层表面铺设与迎爆面尺寸相同的0.5 mm 厚铝皮并用胶带固定。

图7 新型构件防护层的排布Fig. 7 Layout of the new protective component layer

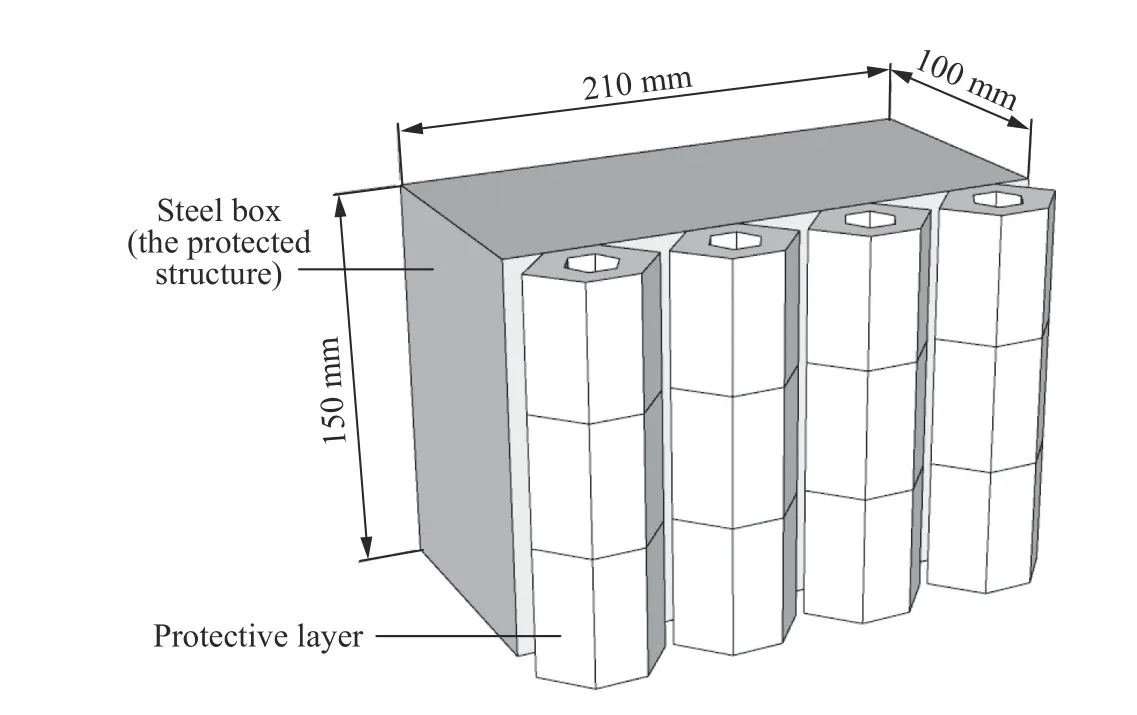

进行了3 种不同爆炸工况的实验,具体设置见表2。采用的3 种工况不同在于不同工况下作用到结构表面的荷载不同:工况1 荷载最小,工况3 荷载最大,工况2 荷载居中,从而较全面地分析新型脆断构件层的防护性能。为保证每个钢盒上的爆炸荷载相同,3 个钢盒迎爆面到爆源的距离相同,迎爆面正对爆源,如图8 所示,其中图8(a)和图8(b)分别对应爆距为500 和350 mm 的工况。

表2 爆炸工况Table 2 Explosion cases

图8 实验设计示意图Fig. 8 Illustration of the experimental setup

实验过程中,在基坑底部铺设一层细砂,按设计工况放置组装好的结构,如图9 所示,用细砂进行回填。回填过程中确保各个钢盒位置不发生改变,且装药中心与各个钢盒迎爆面中心具有相同埋深。

图9 不同防护情况的钢盒Fig. 9 Steel boxes with different protection conditions

1.2.3 传感器布置

通过对3 个钢盒迎爆面的动态响应(加速度和应变)进行测量,比较不同手段的防护效果。每个钢盒布置4 个应变片和1 个加速度计,均安装在迎爆面背侧。如图10 所示,在其中心和临近位置竖直方向安装应变片,并在中点距钢盒两长边中点处水平方向安装应变片。在离中心较远处垂直于迎爆面安装1 个单轴加速度计,量程为1 000。加速度计安装于此位置,是为了避免加速度峰值过大导致其损坏。

图10 传感器布置Fig. 10 Sensor layout

2 实验结果和讨论

2.1 工况1

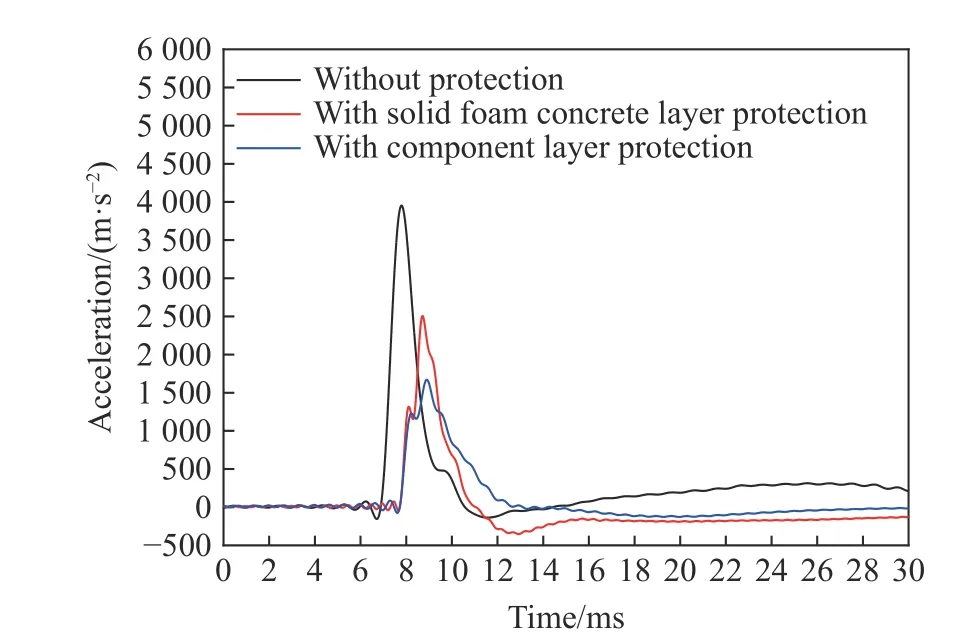

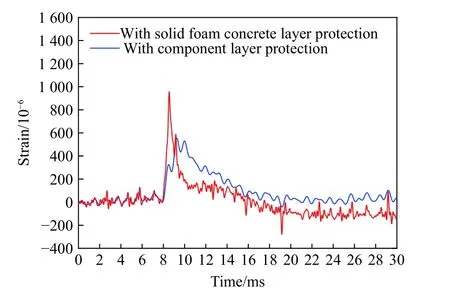

工况1 的装药(TNT,本研究所有工况装药均为TNT)质量为100 g,爆距为500 mm,比例爆距为1.077 m/kg。实验测得的加速度时程及处应变时程分别如图11~12 所示。

图11 工况1 的加速度时程Fig. 11 Acceleration time histories in case 1

图12 工况1 中D 处的应变时程Fig. 12 Strain time histories at position D in case 1

由图11~12 可知:此工况下,新型脆断构件具有一定防护效果,加速度峰值1 052 m/s较无防护情况下加速度峰值1 267 m/s降低了17%。传统泡沫混凝土层表现出防护负效果,应变峰值为266×10,高于无防护情况下应变峰值215×10。

在工况1 下,作用到防护层上的爆炸荷载峰值可根据TM-5-855-1中的经验公式进行估计:

式中:为自由场峰值压力;β 为系数,在国际单位制下其值为48.77;为爆炸能量对土壤的耦合因子;ρ为介质波阻抗;为爆距;为装药质量;为衰减系数。

计算得自由场地冲击荷载峰值为0.248 MPa。由土-结构相互作用可知,作用到泡沫混凝土防护层的峰值荷载为1~2 倍自由场峰值。由于地冲击荷载的持时较短,此工况下的压缩荷载高于泡沫混凝土平台应力的时间范围较小,实心泡沫混凝土层压缩有限。因此,实心泡沫混凝土防护层仅在地冲击作用初始阶段通过压缩降低传递到被保护结构的荷载。同时,安装泡沫混凝土防护层缩短了爆距,使得作用到结构的地冲击荷载和爆炸能量增加,导致使用泡沫混凝土层表现出高于无防护情况的结构响应,引起防护负效果。

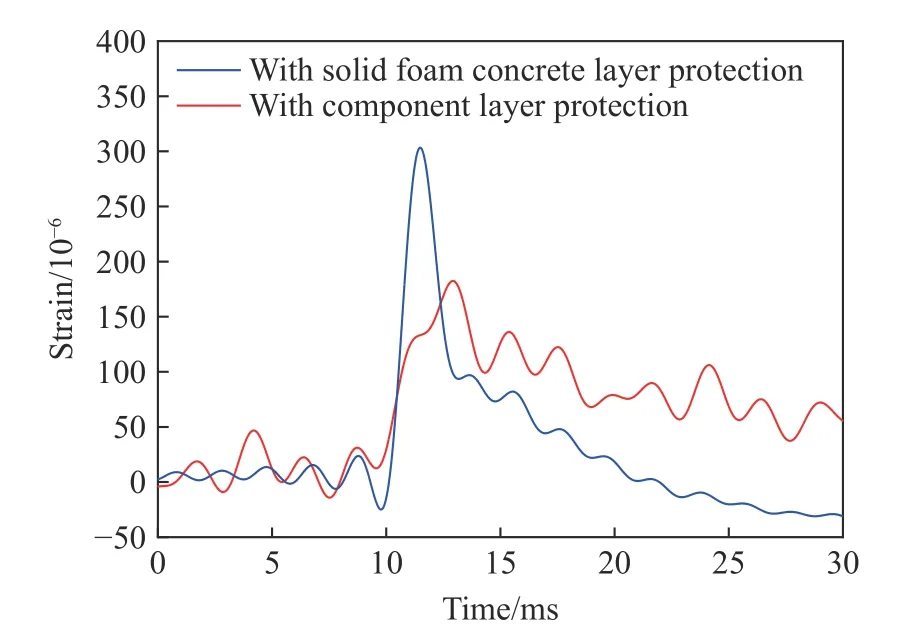

不同地,使用脆断构件进行地冲击防护时,尽管防护层的厚度大于传统泡沫混凝土防护层的厚度,减小的爆距更多,作用到防护层表面的荷载更强,但其仍然表现出有效防护。主要原因在于,新型构件防护层改变了作用到结构上的荷载形式。当荷载高于其脆断荷载阈值时,新型构件发生脆性断裂,传递荷载的能力瞬间消失,具有较高峰值的爆炸荷载在一定时间内被截断。之后,破碎后的新型构件块体相互搭接,再次形成传力体系,在荷载作用下继续发生折断和破碎,传递到被保护结构的荷载较爆炸荷载显著降低。换言之,原本作用到被保护结构上的高峰值、短持时爆炸荷载被转化为上升至新型构件脆断阈值后降至零、再逐渐上升的荷载,部分爆炸能量被吸收,被保护结构的动力响应得以降低。图13 比较了处的应变时程,可见新型构件防护峰值应变184×10比传统泡沫混凝土防护峰值应变303×10降低了39.2%,防护效果显著提升。

图13 工况1 中B 处的应变时程Fig. 13 Strain time histories at position B in case 1

事实上,防护效果为正负因素共同作用的合结果,即防护层减弱荷载传递、吸收爆炸能量的正效果和引入防护层减小爆距、增大荷载负效果的合效果。实际工程中,如果防护层厚度与爆距相比较小,安装防护层对爆距的影响可忽略,负效果较小,使用新型脆断构件进行地冲击防护会更有效。

2.2 工况2

工况2 中装药质量为200 g,爆距为500 mm,比例爆距为0.855 m/kg。实验测得的加速度时程和迎爆面处应变时程分别如图14~15 及表3 所示。

由图14~15 和表3 可知,在工况2 下,新型构件和泡沫混凝土层均实现有效防护。由迎爆面中心处的应变时程可知,新型构件防护下应变峰值553×10比泡沫混凝土层情况下的峰值应变957×10降低了42.1%。相应地,由表3 可知,新型构件防护下的加速度峰值较泡沫混凝土层情况下降低了33.3%。

表3 工况2 中不同防护手段下加速度峰值的比较Table 3 Peak accelerations under protecitve methods in case 2

图14 工况2 的加速度时程Fig. 14 Acceleration time histories in case 2

在工况2 中,土中爆炸产生的自由场地冲击荷载更强,源自2 个主要因素:一方面,装药质量更大;另一方面,回填沙土时每隔200 mm 压实一次,增大了细砂的波阻抗。此工况下,作用到泡沫混凝土层的荷载高于平台应力,泡沫混凝土防护层通过被压溃将传递到被保护结构的荷载控制为其平台应力,削弱了地冲击加载强度,吸收了一部分能量。尽管引入防护层减小了爆距、提高了荷载强度和能量输入,但此负效果的贡献小于上述正效果的贡献,防护的合效果依然为正。

图15 工况2 中C 处的应变时程Fig. 15 Strain time histories at position C in case 2

新型脆断构件的主要防护机理为:首先,新型构件发生脆断,作用到迎爆面的荷载在加载初期一定时间内被截断。之后,破碎块体搭接形成受力体系,因其局部损伤和裂纹扩展破碎为更小块体,防护层逐渐被压缩为一层。此后,作为块体材料的泡沫混凝土随荷载的进一步作用逐步致密化。

新型构件的响应过程可大致分为3 个阶段,构件的脆性断裂;破碎后块体的搭接、折断和破碎;构件材料(泡沫混凝土)的压缩。工况2 的前两阶段与工况1 相同,但因爆炸荷载较强,其第3 阶段相较工况1 更明显。泡沫混凝土在压缩过程中吸收能量,有效降低爆炸对被保护结构的能量输入。实际上,第3 阶段中,破碎新型构件块体的压缩过程与泡沫混凝土防护层的压缩过程类似,但前者比后者传递给被保护结构的荷载更低,原因在于前者可被近似视为具有缺陷的泡沫混凝土防护层,缺陷使得构件防护层更容易被压溃,传递的荷载更低。

所测结构响应时程也反映出防护层降低荷载峰值、拉长荷载持时以改变荷载形式的作用。从实验结果可知,使用泡沫混凝土防护,钢盒峰值响应相比无防护低,持时也更长;使用新型构件防护,钢盒峰值响应进一步降低,持时被进一步拉长,防护效果更显著。

2.3 工况3

工况3 中装药质量为200 g,爆距为350 mm,比例爆距为0.598 m/kg。实验测得处应变时程如图16 所示。

图16 工况3 中D 处的应变时程Fig. 16 Strain time histories at position D in case 3

随着爆距的进一步减小,作用到防护层上的荷载进一步增大。实验表明新型脆断构件的防护效果优于泡沫混凝土层,其峰值应变比泡沫混凝土层防护情况下减小23.8%。工况3 中实验后的防护层形态如图17~18 所示。由于爆炸荷载较强,2 种防护层的最终响应模式较为接近,在较大程度的压缩下,破碎为不同尺寸的块体。

图17 工况3 中实验后泡沫混凝土层形态Fig. 17 The foam concrete layer after explosion in case 3

与工况2 比较可知,工况3 中新型构件相较泡沫混凝土层防护效果的优越程度降低,可从2 种工况不同荷载强度下新型构件破碎的不同程度进行解释。

图18 工况3 中实验后新型构件层形态Fig. 18 The protective component layer after explosion in case 3

当爆炸荷载较强时,新型脆断构件防护层和实心泡沫混凝土防护层均发生较大程度压缩。随着构件防护层压缩程度的增加,破碎后的新型构件形态逐渐趋近于泡沫混凝土防护层,二者荷载传递性能的差异逐渐减小,导致2 种情况下被保护结构的动力响应较接近。值得注意的是,新型构件在压缩程度较低时,构造特征较明显,可通过块体断裂和破碎、压缩等过程降低作用到结构上的荷载,得到相较实心泡沫混凝土层更优的防护效果。

相较于传统泡沫混凝土防护层,新型构件层防护效果可分为构造破坏的贡献与材料(泡沫混凝土)压缩的贡献。随着荷载的增强,新型构件构造破坏的贡献逐渐降低,材料压缩的贡献逐渐升高。此机理可通过工况2 实验后新型构件层的形态进一步验证,如图19 所示。图中可见,与工况3 不同,工况2 中构件防护层仍存在较多较大块体,表明其压缩程度较低。防护层由于其构造设计,通过新型构件脆性断裂、破碎、块体折断和压缩等,有效降低了作用到结构上的荷载、吸收了爆炸能量,降低了被保护结构的动力响应。这再次证明了构件防护效果更优的原因在于其通过构造设计,改变了防护层在地冲击作用下的压缩过程,降低了传到被保护结构的荷载。而工况3 中,荷载较强导致防护层压缩程度较大,通过构造削弱荷载的效果逐渐降低,其材料压缩对防护效果的贡献逐渐增加,两种不同防护层防护效果的差异逐渐减小。

图19 工况2 中实验后新型构件层形态Fig. 19 The protective component layer after explosion in case 2

在工程应用中,需考虑新型构件层防护能力与地冲击荷载的匹配,使基于构件脆性断裂、破碎等机理的防护效果贡献较大,在实心泡沫混凝土层基础上进一步提升防护效果。

3 结 论

提出了一种新型脆断构件防护层,通过场地爆炸实验对比了不同工况下采用无防护、实心泡沫混凝土层防护、新型脆断构件防护3 种措施下结构的动力响应,通过分析防护效果,得出如下结论。

(1)新型构件通过脆断、破碎块体之间的搭接折断及块体压缩等过程,改变作用到结构上的荷载形式,显著削弱荷载传递,实现较实心泡沫混凝土层更好的防护效果。

(2)新型构件防护层由于其脆断特点,可在较小荷载作用下削弱荷载传递,避免了实心泡沫混凝土层导致可能的防护负效果。

(3)地冲击荷载较强时,脆断构件防护层趋于压实,其防护效果逐渐趋于实心泡沫混凝土层。实际应用中,应考虑地冲击荷载与新型构件强度的匹配,使构件脆断导致的荷载削弱贡献较大,确保较理想的防护效果。