轮胎破片冲击机身的非等比例相似模型研究*

2022-08-18闫文敏崔海林郭香华张庆明

康 煌,王 舒,闫文敏,崔海林,郭香华,张庆明

(1. 兵器工业第208 研究所瞬时冲击国防重点实验室,北京102202;2. 北京理工大学爆炸科学与技术国家重点实验室,北京100081)

飞机起降阶段,起落架、轮胎等结构承受严酷的冲击载荷作用,其支撑部件将会出现严重的变形,甚至可能出现破坏现象。据有关数据统计,飞机轮胎爆炸是最频发且最危险的事故之一。在极端的压力载荷作用下充满高压气体的轮胎将产生高速破片,并冲击机身蒙皮结构,导致内部乘员的生命安全受到威胁。但是,在飞机的结构设计中蒙皮外表面通常不采用任何防护结构。因此,开展机身蒙皮结构抗轮胎破片冲击性能的实验研究显得尤为重要。然而,全尺寸机身结构生产制造成本高昂,在实验研究中采用缩比模型替代全尺寸机身结构是行之有效的办法。

许多学者已开展了结构冲击的相似理论和实验研究。Mines 等通过实验手段研究不同冲击速度、不同冲击角度下橡胶轮胎破片对铝合金板的冲击行为,测试了轮胎橡胶静态和动态的拉伸、压缩材料力学性能,实验结果表明这一冲击行为并不会引起机身结构的破裂而会产生大变形。Karagiozova 等采用静、动态的实验数据校核了橡胶轮胎破片的材料模型,对30°入射角下不同初始速度的橡胶破片冲击铝合金板进行了数值模拟,发现所采用的数值模型可以较好地预测全尺寸原型的冲击实验结果。Jia 等采用数值模拟技术分析了轮胎破片冲击机身的前舱壁和主舱段的动态响应,获取了不同材质机身结构的极限毁伤速度;对比分析发现,复合材料机身的最大接触压力约是铝合金机身的3.3 倍,并且铝合金前舱壁能够承受100 m/s 的破片冲击,而复合材料前舱壁则不能。杨娜娜等基于近场动力学方法分析了破片冲击作用下舰船复合材料的结构损伤,发现增加少量质量的加筋板的抗冲击性能优于复合材料层合板,加筋板的筋条尺寸和破片冲击位置对加筋板的损伤具有明显的影响。陈映秋等采用相似理论的基本原理,详细地分析了模型实验结果预报实船结构应力的可行性,考虑了大尺度缩放的模型与实船的几何尺度不能用同一比例表达而产生的模型畸变,提出了能够修正模型畸变的有限元预测系数法,通过该方法实现了模型实验预测实船的结构应力。秦健等采用π 定律导出了水下爆炸冲击不同材料加筋板的相似方法,实现了通过普通钢加筋板模型预报在水下爆炸冲击作用下船体钢加筋板原型的动态响应。沈雁鸣等采用量纲分析的方法,推导了超高速撞击模拟中的相似率表达式,提出了适用于超高速撞击模拟的相似准则,采用光滑粒子流体动力学数值模拟技术,通过计算厚板开坑、薄板穿透2 种超高速撞击现象,验证了相似准则的有效性。杨亚东等开展了钢筋混凝土结构内爆炸的实验研究,发现比例模型之间的超压峰值和压力波形时程曲线符合相似律,证明了内爆炸特征参量之间存在相似规律。Oshiro 等推导了无量纲相似理论模型,考虑了应变率效应和扭曲几何引起的不相似行为,通过调整外载荷速度的方式,修正了大尺度缩放模型与原型之间的不相似行为,利用3 种典型的结构冲击模型验证了该方法的有效性。在此基础上,Kong 等开展了半封闭区域爆炸加载栅格板的相似性研究,实现了采用扭曲厚度的相似模型预测原型的动态响应。Kang 等采用量纲分析的方法建立了无量纲相似模型,考虑了应变率效应、表面效应和扭曲几何对浅埋地雷爆炸冲击圆板、方板和V 形板相似行为的影响,发现采用修正的非等比例相似模型能够准确地预测原型的结构响应,可以有效地指导装甲车抗冲击性能模型实验设计。Mazzariol 等探究了动载荷作用下不同材料缩比模型与原型结构之间的相似关系,考虑了尺度效应、材料属性对相似行为的影响,通过理论分析认为结构材料的密度是影响相似行为的关键因素,建立了一个能够有效预测原型动态响应的相似模型,通过模拟在冲击载荷作用下梁、板结构的动态力学行为,验证了该相似方法的准确性。徐坤利用质量、速度及应力将其他力学参量无量纲化,推导了缩比结构的相似方程,采用修正速度的方法,校正了应变率效应引起的缩比结构不相似行为,通过反弹道Taylor 实验和自由梁横向撞击实验验证了该方法的有效性。苏子星等研究了在冲击载荷作用下材料的应变率效应对相似行为的影响,引入Cowper-Symonds 方程推导了修正外载系数的相似方法,并采用45 钢和2024 铝合金验证了该修正方法的精确性。刘源等基于侵彻阻力模型得到侵彻贯穿混凝土靶板实验的刚体过载相似准则,提出了非等比例缩比弹体的设计方法,并对缩比模型进行了数值模拟验证,发现非等比例缩比弹体过载的脉宽、幅值均可实现与原型一致的加载条件。陈材等采用量纲分析的方法分析了圆柱形弹药空气中爆炸的相似关系,得到了模型与原型峰值压力相似的基本条件,通过实验和数值模拟验证了缩比模型同弹药原型的峰值压力误差在允许的范围内,弹药的缩比模型能够应用于爆炸损伤实验。综上,众多的学者采用相似理论研究了冲击载荷作用下结构冲击模型的缩比规律,但并未针对轮胎破片冲击机身结构的相似规律进行深入研究。因此,开展橡胶轮胎破片冲击机身结构的相似模型研究是有必要的,并且具有可行性,能够节约实验成本,降低不必要的资源耗费,对指导工程设计具有重要的实际意义。

本文中,采用数值模拟的手段优化机身材料及结构尺寸,分析橡胶轮胎破片的冲击角度和着靶姿态对机身抗冲击性能的影响,选择最优的机身结构和最严苛的冲击角度作为相似原型。采用量纲分析的方法,并基于线性应变率函数,建立无量纲相似关系,通过改变模型破片的加载速度,修正应变率效应和扭曲几何造成的非等比例机身模型与机身原型的不相似行为,结合数值模拟的方法验证缩比模型设计方法的合理性。

1 机身结构优化设计

1.1 材料属性

1.1.1 机身的材料参数

对机身的金属材料采用Johnson-Cook (J-C)模型,将应力、应变率和温度等影响因素表示为乘积关系,通过对材料参数的合理取值,能较好地描述金属材料的动态力学行为,相关表达式为:

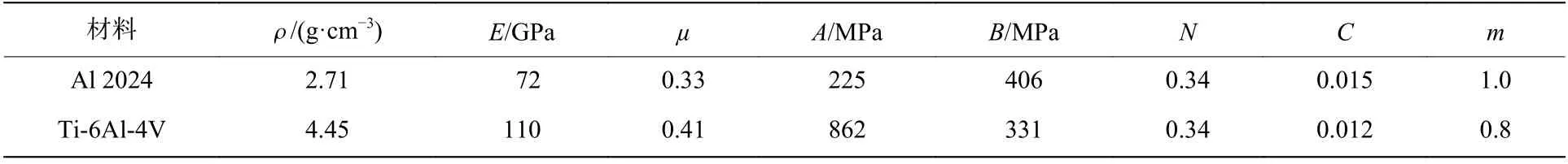

本文中对铝合金和钛合金均采用J-C 材料模型,选用文献[3-4]中已测定的材料力学性能参数,见表1,表中ρ 为材料初始密度,为弹性模量,为泊松比。

表1 机身材料参数[3-4]Table 1 Material parameters of fuselage[3-4]

1.1.2 轮胎的材料参数

对轮胎破片采用超弹性体本构模型,该模型基于连续介质力学的唯象理论模型,以材料的宏观测试特性为依据,建立可以描述变形性质的数学关系:

1.2 有限元模型的检验

本文中,建立了长×宽×厚为60 mm×30 mm×15 mm 的轮胎破片有限元模型和长×宽×厚为300 mm×300 mm×1.6 mm 的铝合金靶板有限元模型,有限元模型中靶板的固定方式与实验中的保持一致,用螺栓将方形刚性框架固定在铝合金靶板的四周,其实际受载面的长×宽×厚为260 mm×260 mm×1.6 mm;通过LS-DYNA 动力学模拟软件,对初始冲击速度为135 m/s 的轮胎破片分别以30°和80°的角度冲击铝合金板的工况进行了数值模拟。

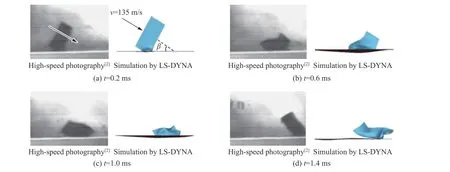

通过对比实验数据,具体为:靶板中心的最终挠度、应变时间历程曲线、变形轮廓和橡胶破片的撞击变形形态等,从而校验了数值模型的有效性。图1 中对比了30°冲击角度β 下不同时刻橡胶轮胎破片变形形貌的高速摄影和本文的数值计算结果,图中冲击角度β 为速度矢量与靶板的夹角。从图1 可以看出,橡胶作为软体侵彻物在冲击过程中出现明显的压弯和翻滚现象,从冲击点开始一直贴附于靶板运动,直到弹飞出靶板的边缘,这表明有限元模型可以较好地模拟橡胶的冲击运动过程,与实验观测到的结果相吻合。

图1 高速摄影[2]和数值计算分别得到的橡胶轮胎破片以30°冲击角度和135 m/s 的冲击速度撞击铝合金靶板后不同时刻的变形形貌Fig. 1 Deformation morphologies of the rubber tire fragment with the initial impact velocity of 135 m/s at the impact angle of 30°after its impacting on an aluminum alloy target at different times obtained by high-speed photography[2] and simulation

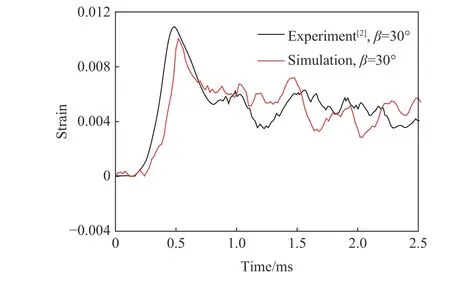

图2 中对比了实验和本文模拟的在轮胎破片以30°和80°的角度冲击下铝合金靶板的空间变形轮廓,图3 中对比了实验和本文模拟的在轮胎破片以30°的角度冲击下铝合金靶板中心点的应变时间历程曲线。可以看出,数值模拟得到的受冲击靶板变形轮廓基本与实验结果相同,中心监测点的应变时间历程曲线和实验结果基本一致。

图2 不同冲击角度下靶板的空间变形轮廓Fig. 2 Spatial deformation profiles of target plates at different impact angles

图3 中心监测点的应变时间历程曲线Fig. 3 Time history of strain at the central point

表2 对比了靶板中心点的最终挠度的实验结果和模拟结果,2 个不同角度冲击作用下的靶板分别表现出弹性和塑性主导的变形行为,模拟值与实验值的相对偏差分别为18.6%和17.4%。这也进一步说明,本文中建立的有限元模型能够有效地模拟橡胶冲击金属靶板的物理过程。

表2 靶板中心点最终挠度的实验结果[2]与模拟结果的对比Table 2 Comparison of the residual deformations at the centers of the target plates between experiment[2] and simulation

1.3 破片偏航姿态的影响

为了研究破片偏航姿态对靶板冲击响应的影响,即破片的冲击角度和着靶角度的共同作用,着靶角度为轮胎破片中心轴线与靶板的夹角 θ 。当 θ ≤90, β=θ ;当 9 0<θ<180, β =θ-90,图4 为破片以不同姿态冲击靶板的空间位置示意图。因此,设置冲击角度 β 分别为30°、60°和90°;破片的着靶角度θ 为30°、120°,60°、150°、90°和180°,冲击角度和着靶角度两两相互对应。采用数值软件LS-DYNA 模拟分析相同冲击速度下不同着靶角度对靶板冲击响应的影响,具体模拟参数及结果如表3 所示。

图4 不同姿态的破片冲击靶板的空间位置Fig. 4 Spatial positions of the fragments with different attitudes impacting into target plates

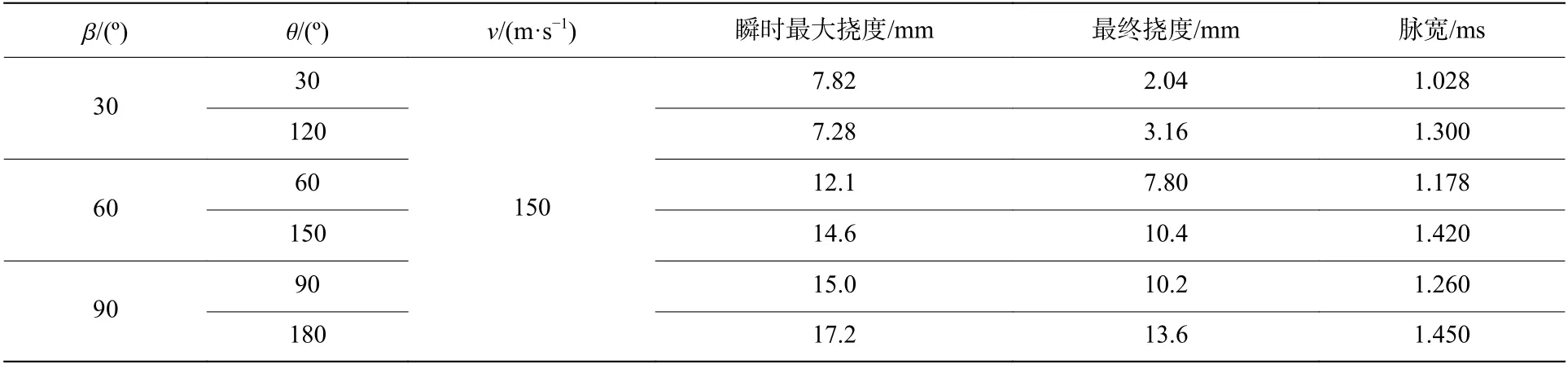

表3 不同冲击条件下方形铝靶板中心的响应参数Table 3 Response parameters at the centers of square aluminum plates under different impact conditions

表3 展示了不同冲击条件下方形铝靶板中心的响应参数,包括中心瞬时最大挠度、中心最终挠度和脉宽,脉宽为挠曲线的第1 个波谷到第1 个波峰所对应的2 个时刻的时间差。图5 为不同着靶角度下靶板的最终变形轮廓曲线,图6 为不同着靶角度下靶板中心点的挠度时间历程曲线。由表3 和图5~6 可知:靶板中心挠度(代指瞬时最大挠度和最终挠度)的幅值大小主要取决于冲击角度,而破片的偏航姿态(着靶角度)对靶板中心挠度幅值的影响次之;靶板挠曲线的脉宽随着靶角度的增大而增大;在相同冲击角度的情况下,钝角着靶比锐角着靶对靶板造成的冲击作用更严重,表现为钝角着靶下靶板中心挠度更大;然而,在30°冲击角度下,靶板中心挠度随着靶姿态的变化出现异常现象,即120°着靶下靶板中心的瞬时最大挠度比30°着靶下的小,而靶板中心的最终挠度更大。对于着靶角为锐角的情况,靶板的最终变形轮廓明显不对称。

图5 靶板的最终变形轮廓曲线Fig. 5 Residual deformation profiles of target plates

图6 靶板中心挠度的时间历程曲线Fig. 6 Deflection time history at the center points of target plates

针对上述发现的现象及规律,分析认为:冲击角度决定了靶板竖直方向(向)所受的冲击速度分量,着靶角度决定了靶板中心区域的瞬时受载面积,以及破片初次冲击靶板后的运动行为,即锐角着靶姿态出现反向回弹,钝角着靶姿态出现沿靶板的横向移动,并可能发生二次碰撞。对于锐角着靶姿态下靶板轮廓的不对称现象,是由于锐角着靶所产生的横向冲击速度分量和较小的瞬时受载面积,二者共同作用造成了靶板变形轮廓的不对称。对于30°冲击角度下靶板挠度的异常现象,是由于靶板中心的瞬时最大挠度强烈依赖于靶板变形的局部化程度,而最终挠度取决于靶板的受载面积、塑性变形程度和回弹响应;这就解释了表3 中30°冲击角度的2 种不同着靶姿态下出现的异常现象,即在相同的瞬时冲击速度下,锐角着靶的局部化现象导致靶板中心的瞬时挠度更大,而局部化区域以外并未产生足够的塑性变形,因此锐角着靶姿态下靶板的回弹变形幅值更大(回弹量=瞬时最大变形-最终变形),而靶板中心的最终挠度更小。

1.4 机身材料及厚度的影响

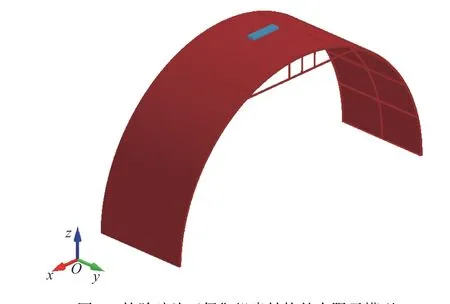

机身结构设计需要考虑整机质量以及耐热、强度等因素,通常情况下,机身不会配备质量过大的装甲防护结构,这就限制了机身的抗冲击性能。在轻量化的要求下,机身抵御外来破片冲击的能力仍需提升。建立真实的机身结构抗轮胎破片垂直侵彻的有限元模型,如图7 所示。模型几何尺寸参数为:机身直径,3 856 mm;宽度,1 200 mm;内部加筋间距,500 mm;主肋骨间距,600 mm;轮胎破片尺寸,400 mm×100 mm×28 mm。

图7 轮胎破片正侵彻机身结构的有限元模型Fig. 7 The finite element model for a tire fragment impacting the fuselage

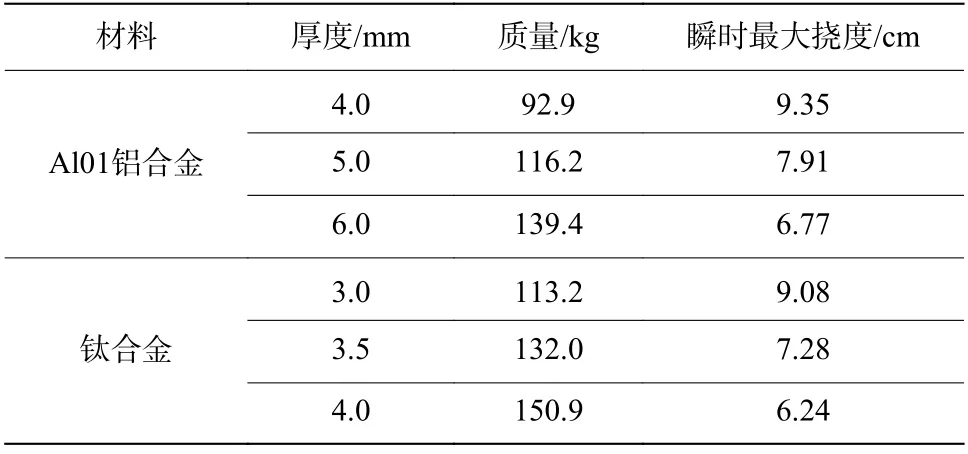

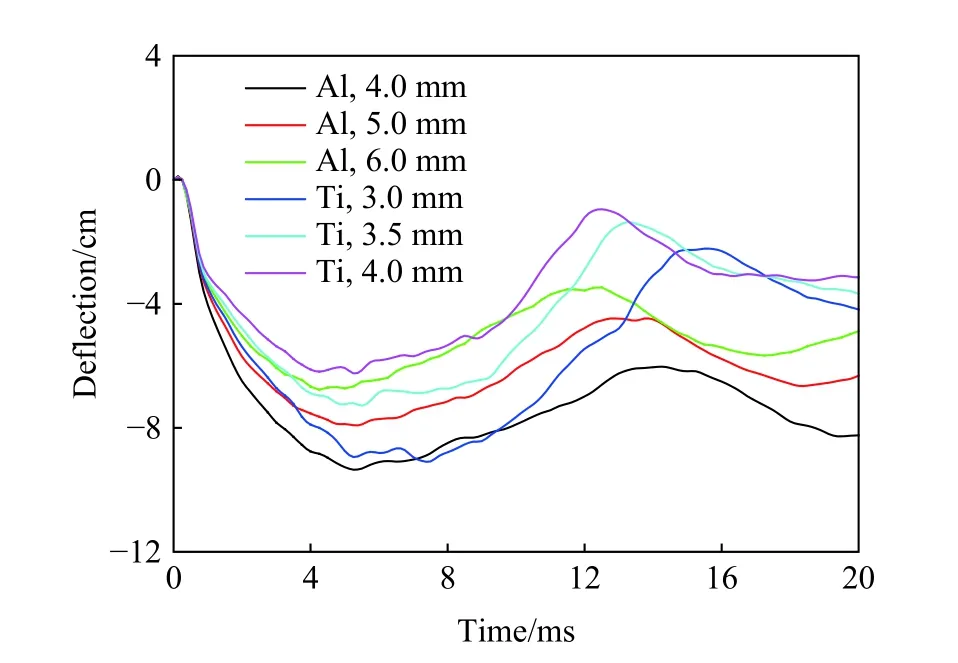

机身结构相对复杂造成数值模拟的结构响应时间过长,而机身结构产生的最大瞬时变形挠度是造成乘员及结构损伤的重要因素,因此将其作为抗冲击性能的衡量指标,将靶板的最大瞬时挠度简称为靶板挠度。选用铝合金和钛合金2 种材料,常用的机身厚度为3~6 mm,铝合金靶板厚度设置为4.0、5.0 和6.0 mm,钛合金靶板厚度设置为3.0、3.5 和4.0 mm。选用最严苛的冲击条件,破片冲击速度为150 m/s,着靶角度为180°,冲击角度为90°。机身几何结构及响应参数如表4 所示,机身中心点的瞬时最大挠度的时间历程曲线如图8 所示。

表4 机身的几何结构及响应参数Table 4 Geometric structure and response parameters of the fuselage

表4 和图8 对比了不同材料和结构厚度对靶板冲击响应的影响,可以看出:3.5 mm 厚钛合金靶板、4.0 mm 厚钛合金靶板和6.0 mm 厚铝合金靶板三者中心的瞬时最大挠度较小,分别为7.28、6.24 和6.77 cm;而三者的质量由大到小依次是4.0 mm 厚钛合金靶板的质量最大,6.0 mm厚铝合金靶板的质量次之,3.5mm 钛合金靶板的质量最小,三者占用的空间体积由大到小依次是6.0 mm 厚铝合金靶板占用的空间体积最大,4.0 mm厚钛合金靶板占用的空间体积次之,3.5 mm 厚钛合金靶板占用的空间体积最小;6.0 mm 厚铝合金靶板的变形挠度最小,但其厚度过大造成其空间占用体积几乎是3.5 mm 厚钛合金靶板的2 倍;同样,3.5 mm 厚钛合金靶板的质量比4.0 mm 厚钛合金靶板的小18.9 kg,尽管后者中心的瞬时最大挠度要小1.04 cm。在轻量化要求的前提条件,3.5 mm 厚钛合金结构兼顾空间占用体积小、轻量化和抗冲击性能好等多种因素,是机身结构和材料的最佳选择之一。

图8 机身中心点的瞬时最大挠度的时间历程曲线Fig. 8 Time histories of the maximum instantaneous deflections at the centers of the fuselages

图9 对比了靶板中心的瞬时最大挠度时刻机身结构的等效应力和有效塑性应变云图,可以看出,钛合金靶板中心区域产生的平均应力约为540 MPa,约为铝合金靶板中心区域平均应力的2 倍,并且钛合金靶板的应力分布区域更广。铝合金靶板中心区域的平均塑性应变约为0.035,约为钛合金靶板中心区域平均塑性应变的2 倍,铝合金靶板的有效塑性应变分布区域更大。这表明,两者抵抗轮胎破片冲击的机制不同,钛合金靶板形成全局的冲击应力,而铝合金靶板以局部变形吸能的方式耗散冲击动能。

图9 瞬时最大挠度时刻靶板中心的等效应力和有效塑性应变云图Fig. 9 Equivalent stress and plastic strain of the fuselage structures at the instant of the maximum transient deformation

2 无量纲修正关系

金属结构受到强冲击载荷作用会产生明显的应变率效应,而大尺度缩比后应变率效应是导致几何不相似的关键因素,许多研究结论证实了这一观点。因此,Oshiro 等开展了结构冲击的相似研究,严格地证明了应变率效应的影响,并提出了合理的修正方法。在此基础上,本文中采用该修正方法分析应变率效应对轮胎橡胶破片冲击机身结构的相似行为的影响,并考虑大尺度缩放扭曲厚度模型的相似行为,建立相应的修正关系,实现扭曲厚度的非等比例模型预测原型响应。

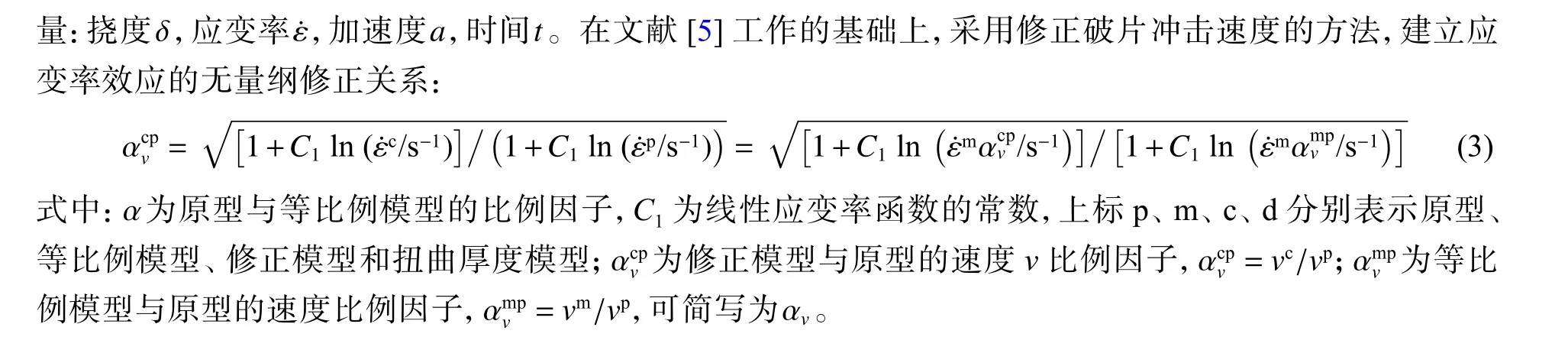

2.1 应变率效应的修正关系

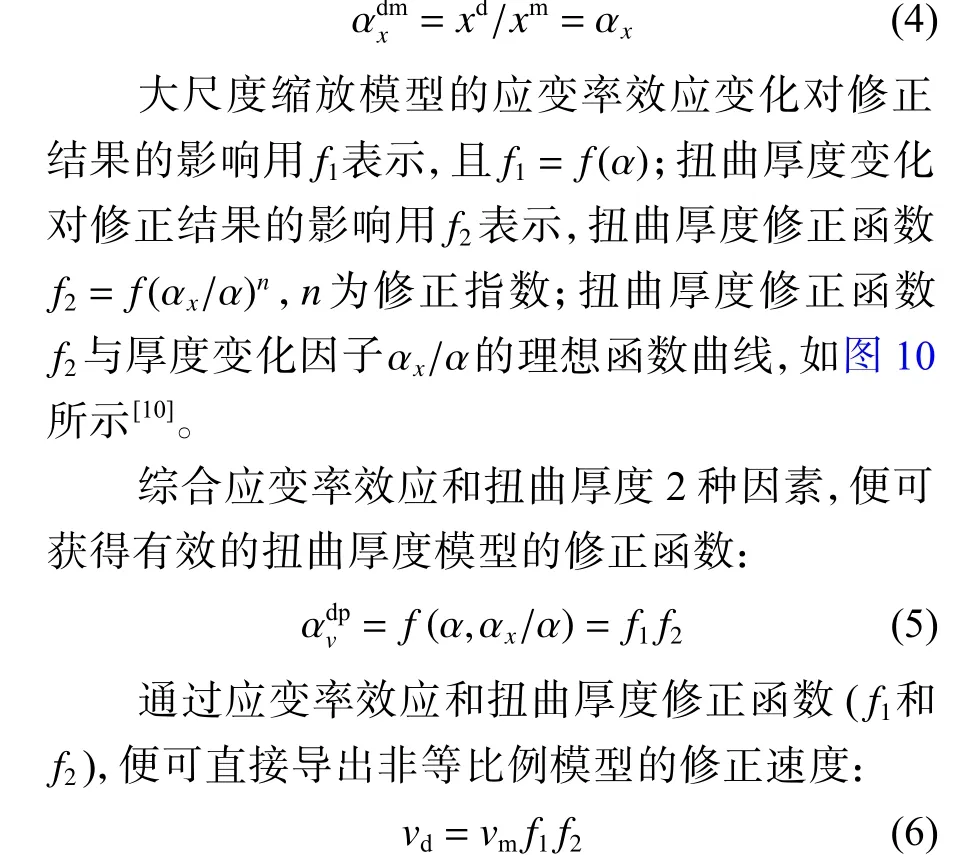

2.2 扭曲厚度的修正关系

薄壁结构的大尺度缩放会导致其厚度方向的尺寸过小,引起材料的刚度和强度变化,无法制造出符合材料性能要求的靶板。因此,提出扭曲厚度的缩放模型,以便满足实际材料状态的需求。厚度的变化必然会加剧相似模型的失真程度,为解决厚度畸变导致的不相似行为,提出扭曲比例系数 α来表征相似模型厚度方向上的单独变化,表示扭曲模型厚度的几何尺寸。扭曲厚度模型与等比例相似模型的几何比例因子:

图10 扭曲厚度模型的修正函数 f2 与厚度变化因子 α x/α 的理想关系曲线[10]Fig. 10 The ideal curve of function f2 and the thickness factor α x/α [10]

3 验证相似模型

本文中提出一种能够快速获取工程缩比模型的方法。采用有限元软件LS-DYNA,分析应变率效应和扭曲厚度对相似行为的影响,并通过数值模拟验证了缩比模型与机身结构原型的相似性,提出了快速获取缩比模型实验的设计方法。工程设计过程中,首先,对比选择最严酷的冲击条件;然后,以此为基础综合分析多种限制因素并优选出最佳的结构模型。接着,选用最佳的结构和最严酷的冲击条件作为原型工况,设计等比例模型和几何尺寸扭曲的非等比例模型,采用相似修正方程获取对应的修正参数。最后,基于数值模拟验证修正参数的精确性,设计修正后的模型作为实验用的缩比模型,相似模型设计流程如图11 所示。

图11 相似模型设计流程Fig. 11 Design process for the scaled-down model

3.1 应变率效应的影响

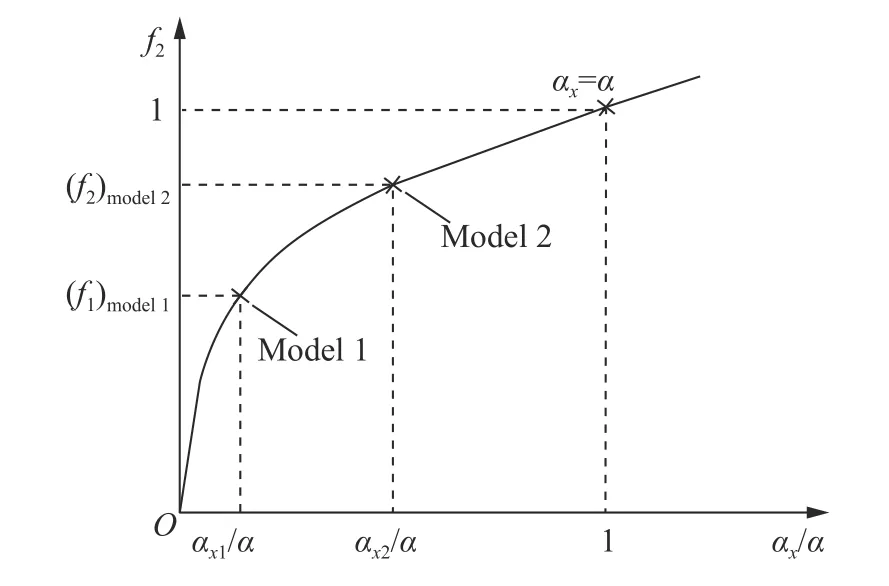

在第2 节的基础上,选用轮胎破片对原型机身冲击实验的具体参数为:橡胶轮胎破片冲击速度150 m/s 条件下,冲击角度90°、着靶角度为180°冲击3.5 mm 厚钛合金靶板结构。机身机构原型与等比例模型的比例因子分别为1、1/10、1/8、1/5 和1/2;采用数值软件LS-DYNA 模拟150 m/s 轮胎破片冲击未修正的等比例缩放模型,获1 取相应模型机身结构中心的应变率分别为392、3 856、3 185、1 963 和794 s,代入式(3)便可获取相应的修正速度,如表5 所示。

表5 对比模型与原型的瞬时最大挠度Table 5 Comparison of the maximum displacement between the model and the prototype

其中,应变率近似定义为受冲击靶板中心位置处有效塑性应变随时间的变化率,通过模拟数值模型中的监测点获取靶板中心位置处的应变-时间曲线,并通过公式计算获取相应的应变率,即 ε ˙=(ε-ε)/(-) 。未修正的完全相似模型的中心变形时间历程曲线如图12所示。

由图12 和表5 可以看出,未修正的完全相似模型与原型结果的偏差较小,可以较好地预测原型的结构变形。这说明应变率效应对150 m/s轮胎破片冲击机身结构的相似行为几乎没有影响,未修正的几何完全相似模型就可以用于预测原型结构的动态响应。

图12 对比未修正的等比例模型和原型的中心变形的时间历程曲线Fig. 12 Comparison of deformation-time curves between the uncorrected scaled models and the prototype

3.2 扭曲厚度的影响

在3.1 节中,大尺度缩放模型的靶板厚度分别为0.350、0.438 和0.700 mm。由于制造技术的限制,难以生产出符合材料强度要求的大尺度缩放模型实物。因此,引入扭曲厚度的非等比例模型处理这一问题,仍将考虑应变率效应微小变化对非等比例修正模型的影响。在本节中,采用等比例缩放模型的比例因子 α =1/8,模型的机身结构厚度=0.438 mm。

基于2.2 节中提出的扭曲模型的修正方法,为获取修正函数的指数,设定2 个不同的扭曲模型系数α=2.0 和α=3.5 ,对应的机身厚度为0.87 和1.52 mm。设定4 组不同的指数,分别为1.00、1.05、1.12、1.15,通过数字计算获取2 个扭曲模型靶板的变形挠度 δ ;当 δ≈δ,便可获取对应的扭曲函数的指数,不同指数对应的冲击速度和挠度如表6 所示。最后,将求解得到的指数代入=(α/α),便可计算扭曲厚度非等比例模型的修正速度。

表6 不同指数对应的冲击速度和挠度Table 6 Impact velocities and central deflections in relation to different exponents

由表6 可以看出,随着指数的增大,2 个扭曲模型挠度的相对偏差减小;当=1.15 时,2 个扭曲模型挠度的偏差仅为3%;当>1.15 时,存在某一极值点使两者的挠度偏差接近零;而进一步增大指数,两者的挠度偏差会逐渐增大,这是由修正函数的性质所决定的。由模拟结果发现,当>1.15 时,机身结构会出现明显的破坏,3%的挠度相对偏差足以保证非等比例相似模型的修正精度。因此,当=1.15 时,获得扭曲厚度模型的修正方程为:

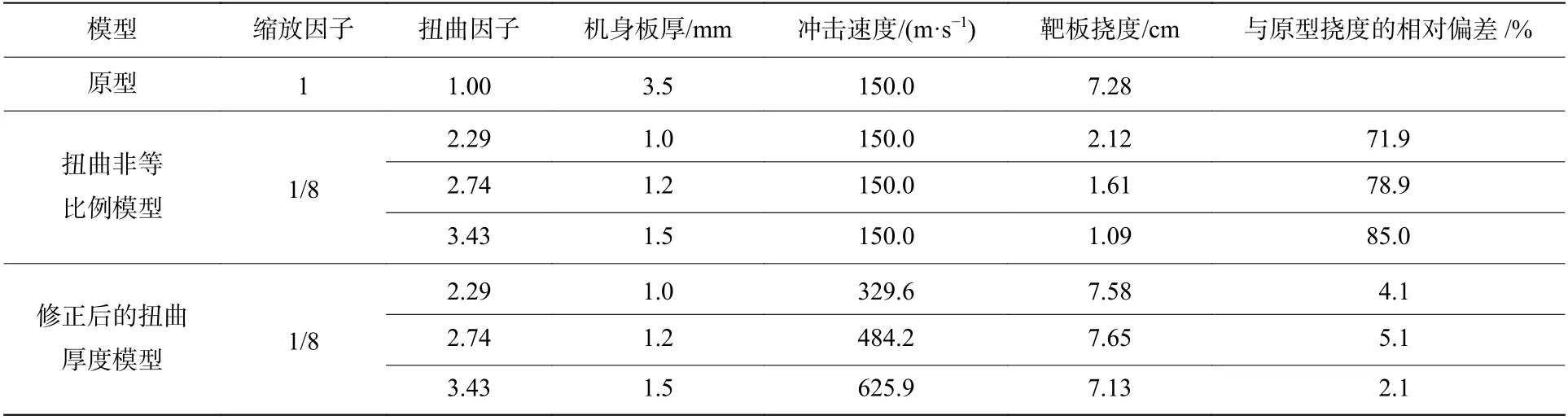

为了验证扭曲厚度模型的有效性,假定扭曲因子分别为2.29、2.74 和3.43,将求解的参数和分别代入式(3)和(8),计算获得扭曲厚度模型的修正速度,将参数代入数值模拟软件DYNA 获取未修正模型和修正结果。表7 对比原型与模型的靶板瞬时最大挠度,可以看出,修正方程能够解决扭曲厚度所导致的偏差,修正后的3 个不同厚度的扭曲模型的预测值最大偏差不超过5.1%。

表7 对比原型与模型的靶板瞬时最大挠度Table 7 Comparison of the maximum deflection between the prototype and models

图13 对比了扭曲厚度的非等比例模型与原型的挠度时间历程曲线,可以看出,修正方法可以弥补因板厚扭曲而导致的挠度峰值和靶板响应模型不一致的问题。然而,在时间域上,3 个修正的扭曲厚度模型的挠曲线的分布与原型的相差较大。对比发现,原型挠度曲线的第1 个脉宽远大于其他修正模型的,未修正扭曲模型的挠度曲线的脉宽具有较好的一致性;此外,随着扭曲板厚的增大,修正模型的挠度脉宽逐渐减小。分析发现,在时间域上,扭曲模型产生的行为不一致现象,是由橡胶破片的材料性质所决定的;这是因为该修正方法通过调整载荷速度从而实现扭曲厚度模型行为的相似性,而橡胶破片冲击靶板会出现明显的“弹飞”现象,导致修正速度越高的扭曲模型,橡胶破片冲击作用靶板的时间越短。因此,橡胶的材料属性是引起修正扭曲模型响应曲线出现不相似行为的关键因素。

图13 对比非等比例模型与原型的挠度时间历程曲线Fig. 13 Comparison of deformation-time curves for the center points of the plates

图14 对比了非等比例模型与原型靶板的最大变形时刻的轮廓图。可以看出,不同扭曲厚度模型的靶板挠度轮廓变形与原型结果基本一致。在空间域上,靶板的挠度与原型的变形曲线基本一致。因此,采用该修正方法仍然能够准确地预测原型板的最大挠度,能够有效地指导工程设计。

图14 非等比例模型与原型靶板的最大变形时刻的轮廓图Fig. 14 The maximum deformation profiles of the plates for the incomplete scaling model and prototype

4 结 束 语

飞机起降阶段产生的不可控因素会使起落架和轮胎承受巨大的压力,导致飞机轮胎发生爆炸,产生四散的破片冲击飞机四周及威胁舱内乘员的安全。因此,为了解决全尺寸原型抗冲击性能实验耗费巨大的问题,开展轮胎破片冲击机身结构的相似性研究,建立相似模型设计方法,以便实现快速获取相似模型的设计方案。

(1)基于测试实验数据,验证了橡胶轮胎破片冲击铝合金靶板有限元模型的有效性。为建立受冲击机身的原型,综合分析了多种因素,结果表明:150 m/s 轮胎破片冲击速度下,90°冲击角度和180°着靶角度为轮胎破片最严苛的冲击条件;3.5 mm 厚钛合金板是机身的最佳选择。

(2)在冲击角度为30°的情况下,锐角着靶比钝角着靶的受冲击靶板的瞬时最大挠度更大,而最终挠度更小。因为冲击角度较小导致受载靶板的局部化塑性变形程度更高,所以锐角着靶的瞬时最大挠度更大;然而,局部化区域以外受弹性变形主导,导致靶板的回弹幅值更大,所以最终挠度更小。

(3)基于量纲分析方法,建立了应变率效应和扭曲几何的无量纲修正公式。为验证该相似方法,建立了不同缩放系数的等比例和非等比例相似模型。未修正模型的结果表明,破片冲击机身结构的应变率效应不会影响等比例缩放模型的相似性,而扭曲厚度会导致非等比例缩放模型产生严重的不相似行为。修正模型的结果表明:在时间域上,修正模型的挠度曲线的脉宽明显小于原型的,这是由橡胶材料的特殊性质所决定的;然而,在空间域上,修正模型的变形轮廓曲线和瞬时最大挠度的最大偏差不超过5.1%。这表明采用本文中所提出的修正方法,可以快速建立轮胎破片冲击机身结构的非等比例相似模型,实现准确预测原型机身结构的冲击响应。