煤层气水平井定向喷射防砂压裂技术及应用

2022-08-18黄中伟李志军李根生杨睿月梅永贵牛继磊李宗源吴春升温海涛丛日超

黄中伟,李志军,李根生,杨睿月,梅永贵,牛继磊,李宗源,吴春升,温海涛,丛日超

(1.中国石油大学(北京) 油气资源与探测国家重点实验室,北京 102249;2.中国石油华北油田分公司,河北 任丘 062500;3.中国石油大学(华东) 石油工程学院,山东 青岛 266580;4.华北油田山西煤层气勘探开发分公司,山西 长治 046000)

煤层气为清洁能源,开发煤层气有利于增加清洁能源供应,遏制煤矿瓦斯灾害,减少温室气体排放,贡献“双碳”目标。我国煤层气资源丰富,2 000 m以浅地质资源量36.81×10m。但是,仍然面临着单井产量低、稳产期短、开采难度大的难题。2020年全国煤层气地面产量为58.2亿m,远低于“十三五”规划对煤层气地面产量的要求(100亿m)。据统计,我国煤层气生产井中约35%的投产井单井日均产量低于500 m。其中,大宁井田约46%的直井单井日均产气量362 m,多分支水平井单井日均产气量800~1 500 m;沁水盆地郑庄区块直井单井日均产气量1 800 m;准噶尔盆地南缘直井/丛式井平均单井日均产气量低于1 000 m,难以实现有效开发。针对我国煤层气资源“超低渗、低压力、低饱和度”的特殊性,需要探索新的“促解吸、可流动”储层改造方式。

储层改造是提高煤层气产量的核心。借鉴美国页岩油气成功开发的经验,我国低渗透非常规油气储层的开发当前主要按照“多层系、立体式、大井丛、工厂化”的思路,采用水平井“密切割+强加砂+暂堵转向”模式的体积压裂技术。山西大宁井田3号煤层采用水平井密集多簇压裂(10段38簇,簇间距11~23 m)后单井日均产气量16 000 m/d,是同区段直井的20~36倍,这说明在煤层中采用体积压裂方式有望提高单井产量,以达到“打碎储层、解放储层”的目的。叶建平等在借鉴美国页岩气井同步压裂的基础上,提出多井同步水力波及压裂深部煤层,并在沁水盆地南部柿庄北区块开展了5口煤层气直井(4口同步,1口对比)的现场试验,微地震监测结果表明同步水力波及压裂井裂缝比单独压裂井形成的缝网更复杂,波及体积较常规压裂井大10×10~53.8×10m。在此基础上,王海等对该技术进行了优化设计,采用小井距(280~350 m)、小井组(2~3口)定向井同步水力波及压裂施工,结果表明小井组定向井同步水力波及压裂裂缝延伸效果较好(缝长250~350 m),裂缝规模增加,网状裂缝明显增多。针对延川南深部煤层“强非均质性、高地应力、可改造性差”等问题,中国石化华东油气分公司采用“大排量、大砂量、大液量”体积压裂工艺,配合“低密度、长运移”支撑剂,以形成有效长距离支撑、高导流能力的人工裂缝。现场实践表明压后渗透率改善,见气时间缩短,单井日均产气量增加1 800 m。在此基础上,采用可控冲击波破裂增透解除堵塞,单井日均产气量增加850 m;采用“氮气扰动”解决层内疏通,单井日均产气量增加400 m,形成了适用于延川南深部煤层复杂地质条件下“疏导解堵、扰动增透、有效支撑、提液降压”的增效技术系列。针对大宁—吉县区块煤层气直井和水平井常规压裂平均单井产量低的问题,中石油煤层气有限公司在钻井压裂一体化设计、射孔方式、段间距选择、复合压裂液体系等方面进行了优化创新,形成了煤层气“水平井套管完井+定向射孔+分段压裂”的工艺技术,先后进行了4口L型水平井分段压裂,单井气产量介于6 000~97 000 m/d,取得了良好的产气效果。此外,将连续油管喷砂射孔拖动压裂工艺与定向喷砂射孔工艺相结合,形成了适用于煤层气水平井“连续油管+定向喷砂射孔+带底封拖动”的分级压裂工艺。该工艺采用连续油管传输、提放管柱坐封、水力喷砂射孔、油套同注压裂,拖动管柱自下而上逐级分段体积压裂施工,实现了射孔压裂一体化作业,提高了作业效率。针对煤层天然裂缝发育且被碳酸盐岩矿物充填、压滤液滤失量大的问题,陈万钢等提出“潜在酸酸蚀裂缝充填矿物,清洁压裂液携砂”的煤层气缝网压裂技术,并在沁水盆地南部潘河区块3号和15号煤层进行了现场试验,结果表明缝网压裂见气早、产气量高(2 100 m/d)。鉴于我国煤层普遍具有“超低渗、低压力、低饱和度”的特点,为了提高水力压裂的改造效果和反排效率,液氮伴注辅助水力压裂技术在煤层气增产中得到了广泛应用。张文勇等在平顶山十三矿进行了煤层气井液氮伴注辅助水力压裂,单井最高日产气量达1 708 m,是同区其他常规压裂煤层气井最高日产气量的3~4倍;刘磊等在芦岭煤矿进行了煤层气井液氮伴注辅助水力压裂,结果表明采用液氮伴注辅助水力压裂见气时间缩短,压后产气峰值3 145.2 m/d,稳产期平均产气量1 400 m/d。近年来,无水压裂技术的出现为煤层气开发提供了一种新思路,如超临界CO压裂技术、低温液氮压裂技术和高能气体压裂技术等,但由于配套设备、技术适应性和经济性等限制,目前在煤层气现场应用较少。水力喷射分段压裂是集喷射射孔、水力压裂、水力封隔于一体化的高效增产措施,无需机械封隔、可实现一趟管柱多段压裂。该技术具有射流增压、水力封隔和降低起裂压力的作用,可提高作业效率、减少施工风险、降低作业成本,目前已广泛应用于国内外26个主要油气田近千井次规模,平均增产1~4倍。

综上,采用缝网改造体积压裂技术,通过最大限度地扰动原始地应力场,在主裂缝外激活次级和更次一级裂缝,形成多级、多尺度、相互交错的裂缝网络体系,能够整体上改变煤储层的渗透性。因此,如何有效沟通、激活各级割理裂隙,引导流体产出、疏理通道,形成主次相融的通畅流动网络、构建“地下高速路网”是提高煤层气产能的关键因素。此外,在后期排采过程中,地层易出砂,不仅堵塞孔裂隙通道,还会随着流体流动进入管柱,造成泵漏、卡泵等井下事故,严重制约了煤层气的开发效果。澳大利亚苏拉特盆地的煤层气井由于煤粉、泥、砂等产出而导致关停约占总关停井数的80%。

基于以上难题与挑战,笔者在前期水力喷射压裂技术的基础上,研发了水力喷射定向多簇压裂配套防砂工艺与核心井下工具。通过采用“反重力法”实现定向喷砂射孔-压裂一体化,通过控制裂缝延伸方向实现防砂,并在山西沁水盆地郑庄区块开展了现场工程试验,取得了日产气量超万方的生产效果。笔者主要介绍水力喷射定向多簇压裂技术、核心井下工具、压裂工艺设计和现场应用增产效果。

1 水力喷射定向多簇压裂技术

水力喷射定向多簇压裂工艺是一种集喷砂射孔、多段多簇压裂、水力封隔、精准定向为一体的增产改造技术,可实现定点定向沟通地质甜点、一趟管柱多段多簇体积造缝,对煤层气井具有良好的增产改造效果。此外,通过合理控制裂缝延伸方向,有效缓解煤粉、泥、砂等固体颗粒的产出,保障排采设备的平稳运行。

水力喷射定向多簇压裂的关键环节在于定向喷砂射孔,为后续压裂造缝提供起裂点。为了达到精准定向的目的,笔者研发了核心井下定向工具,主要包括偏心定向器和旋转密封短节,分别安装于喷枪两端,采用“反重力法”定向,通过智能指针自动寻找环形空间最大值。在地面安装时,需要设定喷嘴和智能指针的相对角度。管柱下放过程中,定向器带动喷枪旋转,达到平衡位置时完成定向。工具下到指定位置后,反复多次上提下放管柱,确保定向完成,打压锁紧旋转密封短节(图1)。

图1 水力喷射定向压裂示意Fig.1 Schematic diagram of oriented hydra-jet multi-stage fracturing

为进一步说明定向压裂的作用,采用扩展有限元方法模拟了不同射孔方向下裂缝的扩展情况。图2为采用ABAQUS平台建立的二维压裂几何模型,模型长宽各为50 m。由于实验所用的2口井均为水平井,为了观察裂缝在垂直方向上的轨迹,方向为垂向应力方向,方向为最小地应力方向。模型的中心设置了射孔孔眼,长度为1 m。研究了水平井眼向上射孔和向下射孔时,4种射孔方向裂缝的延伸情况,射孔方向与垂向应力方向的夹角分别为0°,30°,45°,60°,如图2所示。表1为压裂模型所用参数。压裂液注入100 s后观察裂缝的延伸情况。模拟结果如图3所示。可以发现,不同的射孔方向诱导形成的裂缝在初始扩展阶段延伸方向不同,但随着裂缝的进一步扩展,裂缝逐渐向平行于垂向应力的方向发生偏转,并最终完全平行于垂向应力方向。此外,在水平井眼上部采用不同的射孔方向,形成的裂缝最终平行于垂向应力方向,并向上延伸;在水平井眼下部向下射孔,形成的裂缝最终平行于垂向应力方向,并向下延伸。因此,向下射孔能有效沟通水平井眼下方煤层,同时利用重力作用,可以有效缓解支撑剂的返吐和煤粉、泥、砂等固体颗粒的产出。

图2 定向压裂几何模型Fig.2 Geometric model of directional fracturing

表1 模型参数Table 1 Model parameters

图3 定向压裂裂缝扩展路径Fig.3 Directional fracture trajectory

2 区块概况

施工水平井位于山西省沁水盆地南部晋城斜坡带郑庄区块。郑庄区块属华北油田低渗高煤阶储层区块。从2012年全面投入开发,该区早期直井、裸眼多分支水平井产气效果较差,其中2/3的矿井属于低效井,单井日均产气量长期500 m左右,达产时间长(平均240 d),产能到位率不足30%,区块整体采出程度仅为5%,经济效益差。通过“十三五”创新攻关,形成了以L型水平井套管分段压裂为主体的关键技术,单井产能大幅提升,平均日产气量达到7 000 m,但单井日产万方的高产井比例低、压裂排采出砂和煤粉卡泵问题突出,水平段纵向分布的构造煤制约压裂改造效果。水力喷射定向多簇压裂工艺对于该地层具有良好的技术适用性。它能一趟管柱完成喷砂射孔、多段多簇压裂、精准定向,既满足了分段压裂的改造需求,又能合理控制裂缝延伸方向,有效缓解压裂排采出砂和煤粉卡泵问题。同时,其工艺成本低于常规机械封隔分段压裂,因为水力喷射压裂无需进行炮弹射孔,无需机械密封,减少了起下管柱次数,节约了施工时间和施工成本,同时不会造成射孔段煤层的压实损害,是一种高效经济的压裂手段。

2.1 构 造

郑庄区块位于沁水复向斜轴部南端一带,处于晋获褶断带西部、沁水盆地南缘东西—北东向断裂带的北部,地层走向南北,平均倾角4°,断层较少,无岩浆岩侵入。施工水平井附近构造相对较简单,总体上为一西北倾的单斜构造,3号煤层顶海拔100~150 m,局部发育南东向的小断层。

2.2 煤 层

本区3号煤层厚度较大且发育稳定,一般6~8 m,平均埋深800 m。实际排采井解吸压力折算显示含气量较高(一般20 m/t左右);测井分析灰分含量较低(一般11%)。煤质较好,主要为原生结构煤,煤岩类型为半亮-半暗煤。评价井注入压降试井分析表明本区块3号煤层渗透性相对较低,平均试井渗透率0.124×10m,属于低渗、特低渗储层。优选3号煤中上部优质煤层进行分段压裂改造。目的层垂向应力14.45 MPa,水平最大地应力19.65 MPa,水平最小地应力12.50 MPa。

2.3 顶、底板力学性质

根据邻近井测井解释成果,煤层顶板为砂岩,底板为砂岩灰岩,含水性较弱、渗透性差,对煤层封隔作用较好。煤层顶板以上10 m内深侧向电阻率174 Ω·m,密度2.59 g/cm,自然伽马44 API,测井解释为砂岩层。3号煤压裂投产后排水降压阶段日产水量3~5 m,产气后稳定在1~3 m。综合评价,该区块3号煤层顶底板含水性较弱,若无断层沟通,投产后预测产水量较低。

2.4 邻井压裂及排采情况

邻井日产气量较低,距离增产改造井较近的DX井,于2008-06-19对3号煤层实施常规活性水压裂,于2012-09-08投产,至今未产气。综合评价认为,本区直井开发效果较差,采用L型水平井套管压裂工艺探索生增产效果。

3 压裂施工及应用效果

3.1 压裂设计与施工

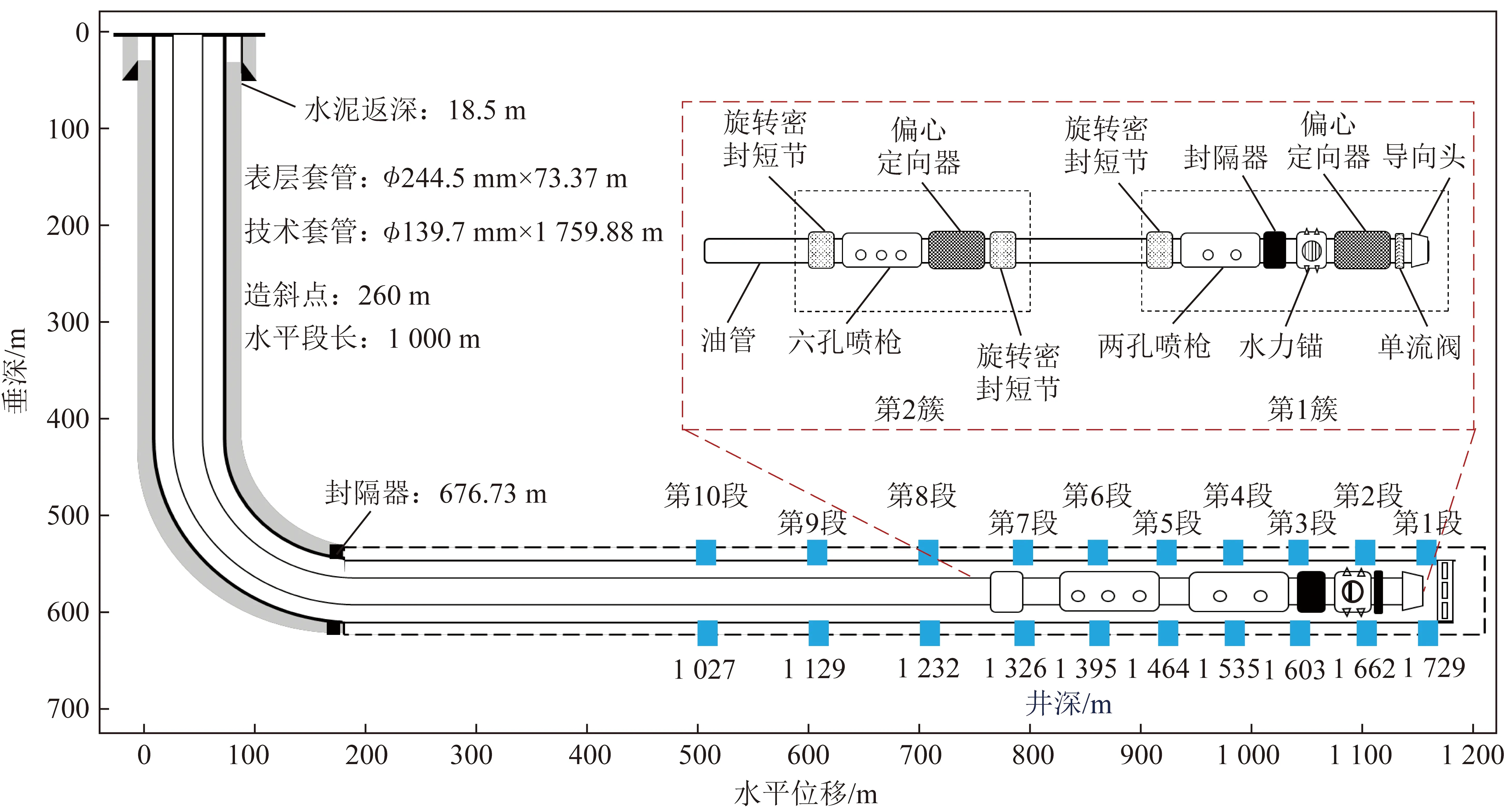

钻井井型采用L型井。相邻平行布有2口水平井:ZX-1L井、ZX-2L井(图4)。ZX-1L井井身结构为二开套管完井,完钻井深1 810 m,水平段长1 000 m,纯煤进尺975 m。水平段采用套管完井,套管外径139.7 mm,壁厚7.72 mm,钢级N80,下深1 809.85 m。ZX-2L井井身结构为二开套管完井,完钻井深1 760 m,水平段长1 000 m,纯煤进尺975 m。水平段同样采用套管完井,套管外径139.7 mm,壁厚7.72 mm,钢级P110,下深1 759.88 m。

3.1.1 压裂点的选择

ZX-1L井水平段为810~1 810 m,ZX-2L井水平段为760~1 760 m。

根据测井数据对压裂改造点进行优选,优先选择全烃含量较高处作为喷射点,每口井压裂10段。

图4 ZX-2L井井身结构及压裂段/簇分布Fig.4 Wellbore structure and fracturing stage/cluster distribution of ZX-2L well

其中ZX-2L井一段2簇,簇间距为10 m,压裂点自下而上见表2。

表2 压裂点位置Table 2 Location of fracturing points m

3.1.2 压裂工具结构

水力喷射定向分段压裂与常规喷射分段压裂相似。主要包括2种压裂工艺类型:拖动管柱式压裂工艺和不动管柱式压裂工艺。拖动管柱式压裂工艺适合于地层压力低、加砂规模不大、压裂层段跨度小的油气井压裂,其优势是一套工具即可压裂多段,节约工具成本。不动管柱式压裂工艺依靠投球打滑套的方式实现逐层压裂,适用于高压弃井、复杂结构井的分段压裂。ZX-1L井和ZX-2L井均采用带底封拖动管柱式定向压裂。

为保证射孔-压裂精准定向,需设定喷嘴和智能指针的相对角度,并合理设计底部工具串结构。为保证偏心定向器能够带动喷枪灵活转动,在底部工具管串上加装了3个扶正套。通过3点支撑,保证偏心定向器和喷枪居中。ZX-2L井含一段两簇,压裂工具管串需连接2组喷枪,喷枪与喷枪之间通过一根油管连接(即簇间距为10 m)。由于喷枪间存在一定间距,为了保证偏心定向器可以带动所有喷枪转动,因此在每个喷枪两端都安装了偏心定向器和旋转密封短节(图4)。

水力喷射定向压裂喷枪本体长为500 mm,外径92 mm。六孔喷枪本体上安装6个直径为6 mm的喷嘴,两孔喷枪本体上安装2个直径为6 mm的喷嘴。喷嘴呈两排平行布置,2排喷嘴之间的夹角为120°。由于该井水平段在煤层中,不需考虑顶底板影响,因此2排喷嘴分别选择在4点钟和8点钟方向喷射压裂,以减少压后支撑剂返吐及生产过程中出砂,防卡防埋。

ZX-1L井水力喷射定向压裂管串组合实物如图5所示,主要包括:导向头+扶正器+偏心定向器+凡尔+防砂水力锚+K344封隔器+六孔喷枪+旋转密封短节+扶正器+油管短节1根+扶正器+安全接头+D73 mm外加厚油管至井口(六孔喷枪下入到压裂点位置)。

ZX-2L井水力喷射定向压裂(1段2簇)管串组合实物如图6所示,主要包括:导向头+单流阀+扶正器+偏心定向器+防砂水力锚+K344封隔器+两孔喷枪+旋转密封短节+扶正器+D73 mm外加厚油管1根+旋转密封短节+扶正器+偏心定向器+六孔喷枪+旋转密封短节+D73 mm外加厚油管+安全接头(两孔喷枪和六孔喷枪下入到压裂点位置)。

图5 ZX-1L井压裂管串组合(单段单簇)Fig.5 Fracturing string assembly of ZX-1L well (one cluster per stage)

图6 ZX-2L井压裂管串组合(一段两簇)Fig.6 Fracturing string assembly of ZX-2L well (two clusters per stage)

3.1.3 压裂工艺

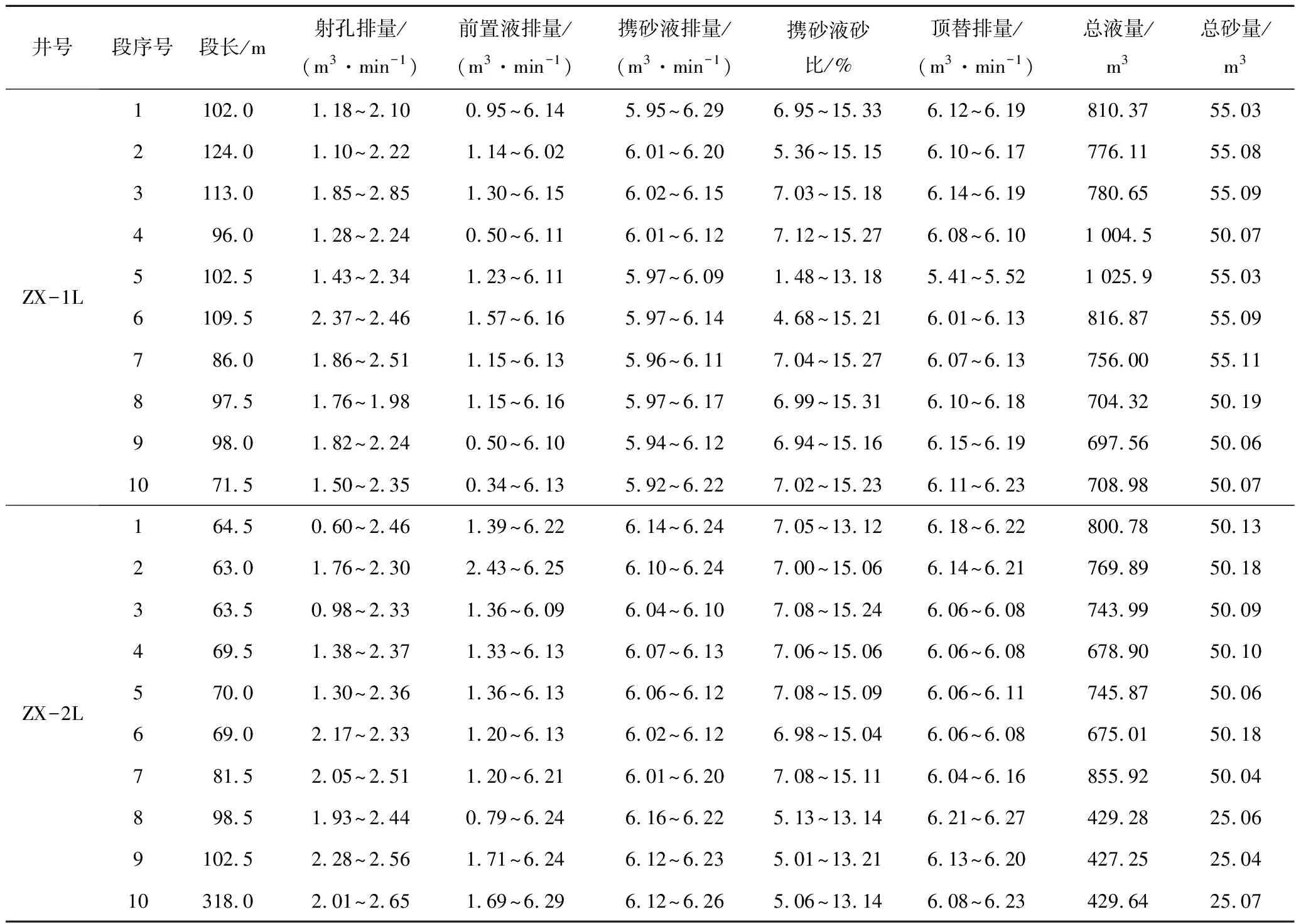

2口井的压裂中均采用了“大排量、阶梯式加砂”的泵注工艺。压裂液为清水和0.5%氯化钾。ZX-1L井单段加入40/70目石英砂20.0 m,20/40目石英砂30.0~35.0 m,施工排量最大为6.0 m/min。ZX-2L井单段加入40/70目石英砂20.0 m,20/40目石英砂30.0 m,施工排量最大为6.2 m/min。为了满足施工排量要求,射孔阶段采用油管喷砂射孔,砂比为7%,压裂阶段采用套管加携砂液,油管补液。2口井单段平均加砂量50 m、液量800 m。2口井总加砂量分别为530.8,425.9 m,总液量分别为8 251,6 665.8 m。2口井的具体施工参数见表3。

表3 压裂施工参数Table 3 Fracturing parameters

压裂施工采用套管加砂拖动式定向喷射压裂。主要流程为:上提下放管柱,锁紧旋转密封短节;投球;基液替井筒,坐封封隔器;打压验封;水力喷砂射孔;阶梯变排量泵注前置液压开地层;套管泵注携砂液,油管补液;泵注顶替液;停泵,测压降30 min;关井2 h,打开套管放喷;上提管柱,压裂下一层段。

ZX-1L井和ZX-2L井典型单段施工曲线如图7所示。从图7可以看出,在水力喷砂射孔阶段,实际砂比控制在7%左右,油管排量基本恒定,但是油压呈下降趋势,说明喷嘴在高速石英砂的磨蚀下孔径略有扩大。加砂前后出现压力尖峰是因为混砂后增加了静液柱压力,此时油压会下降。在前置液注入阶段,采用了阶梯式提排量的方式,最大排量为6.0 m/min左右,达到该值后排量基本恒定。与常规压裂不同,该阶段油套压力平稳,并未出现明显的地层破裂点。这是因为在水力喷砂射孔阶段,高速砂粒冲击孔眼周围岩石,在岩石表面形成微裂纹,从而有效降低了孔眼周围岩石的起裂压力。在阶梯式加砂阶段,排量稳定在6.0 m/min左右,随着砂质量浓度的不断提高和改变,油套压力基本不变,说明裂缝一直向前延伸,缝高、缝宽控制得当,未出现压裂液大量滤失、窜层和砂堵的问题。

3.2 增产效果

ZX-1L井和ZX-2L井于2021-04-26投产,采用水力管式泵。ZX-1L井于8月24日开始产气,11月4日产量突破10 000 m/d,此时井底流压为0.851 MPa,套压为0.652 MPa。11月17日产量达到11 268 m/d,井底流压为0.759 MPa,套压为0.652 MPa,目前日产气量持续稳定在10 100 m左右。ZX-2L井于5月27日开始产气,7月8日产量突破10 000 m/d,此时井底流压为1.298 MPa,套压为1.193 MPa。稳产5个月后,因发生电力故障停井3 d,之后迅速恢复产量,10月15日产量突破16 000 m/d,11月17日产量达到17 802 m/d,井底流压为0.728 MPa,套压为0.623 MPa,之后产量持续稳定在16 000 m/d左右,如图8所示。

图7 ZX-1L井和ZX-2L井典型压裂施工曲线Fig.7 Typical fracturing curves of ZX-1L well and ZX-2L well

图8 ZX-1L井和ZX-2L井排采曲线Fig.8 Production curves of ZX-1L well and ZX-2L well

截至2022-02-19,ZX-1L井已排采生产278 d(不含因电力故障停井22 d),累计产水4 494 m,平均日产水16.2 m;产气172 d,大部分生产时间在提产阶段,日产气量达到10 000 m/d的提产时间为1个月。目前,累计产气1 267 298 m。ZX-2L井已排采生产294 d(不含因电力故障停井6 d),累计产水5 008 m,平均日产水17.0 m;产气271 d,日产气量达到10 000 m的提产时间为1个月。目前,累计产气3 228 343 m。2口井均具有提产速度快、达产时间短、稳产气量高的特点。两口井当前的日产气和产水量见表4。

表4 水力喷射定向防砂压裂井稳定日产量Table 4 Daily production of hydra-jet oriented multi-stage fracturing m3

郑庄区块在“十三五”期间形成了疏导式压裂改造和疏导式排采控制的关键技术,实现了高阶煤层气效益开发的转变。转变后区块直井单井日均产气量由2015年的950 m上升到2020年的1 800 m,水平井单井日均产气量由2015年的4 000 m上升到2020年的7 000 m。采用水力喷射定向多簇压裂施工的2口井,日产气量是同区块转变后直井单井日均产气量的5~9倍,是水平井单井日均产气量的1.4~2.3倍。

3.3 防砂效果

图9 ZX-1L井、ZX-2L井裂缝定向扩展示意Fig.9 Schematic diagram of directional propagation of fractures in ZX-1L Well and ZX-2L Well

现场取水样表明水质清,没有出砂。从排采曲线上看,两口井的生产均保持稳定,在压裂改造后近一年的生产中未出现因出砂卡泵导致的关井修井现象。排采设备运行平稳,惟一一次作业是出水量大,换大泵加快降液速度。水力喷射定向压裂起到防砂效果的主要原因是通过地面设置定向方向,精准定位裂缝起裂和延伸方向。本次现场试验,裂缝向水平井下部(4点钟和8点钟方向)延伸(图9),气体向上运移至井筒,而固体颗粒由于重力作用,沉积在裂缝底部,这样大大减少了砂、泥、煤粉等固体颗粒的产出,保障了生产的平稳进行,减少了生产过程中砂堵、卡泵、砂埋等事故的发生,降低了修井作业的频率和成本。

此外,从ZX-1L井和ZX-2L井的增产效果还可以发现,定方位选择性射孔压裂加砂顺利、增产效果显著,而全方位射孔压裂可能会引起裂缝起裂无序、缝间干扰、扩展不均,导致多条无效缝的产生。因此,定点定向造缝、合理优化布缝是煤层气高效压裂技术的关键。

综上所述,水力喷射定向多段压裂工艺集喷砂射孔、多簇压裂、水力封隔、精准定向于一体,可实现定点定向沟通地质甜点、一趟管柱多段多簇体积造缝,兼顾水力喷射诱导造缝和定向压裂双重效果,可大幅降低纵向构造煤对压裂裂缝扩展的影响,提高造缝长度,同时可起到防砂的作用。该工艺的成功实践,为煤层气水平井的高效开发提供了新的技术支撑和增产方向。除了原生结构煤储层改造外,该技术还可推广应用于构造煤顶底板定向压裂、多层/薄互层定点定向穿层改造等。

4 结 论

(1)水力喷射定向多段多簇压裂工艺是一种集喷砂射孔、多簇压裂、水力封隔、精准定向为一体的增产改造技术,可实现定点定向造缝、一趟管柱多段多簇体积压裂。

(2)研发了“反重力法”配合旋转密封短节进行定向的新方法,即通过智能指针实现喷嘴在水平井段的精准定向,兼顾体积压裂和减少出砂的效果。

(3)山西沁水盆地郑庄区块试验的两口井取得了增产和防砂的双重突破,改造后产气量分别达到了10 100和16 000 m/d,是同区块直井单井日均产气量的5~9倍,是水平井单井日均产气量的1.4~2.3倍。生产过程中2口井均未出砂,排采设备运行平稳。

(4)定点定向造缝、合理优化布缝是煤层气井高效压裂的关键。该技术可推广应用于构造煤顶底板定向压裂、多层/薄互层定点定向穿层改造等,为煤层气水平井的高效开发提供了新的技术支撑和增产方向。