基于静电感应法的粉尘质量浓度检测装置优化

2022-08-18陈建阁李德文吴付祥

陈建阁,李德文,王 杰,吴付祥

(1.重庆大学 资源与安全学院,重庆 400044;2.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;3.中煤科工集团重庆研究院有限公司,重庆 400037)

粉尘是煤矿的五大灾害之一,频繁接触粉尘的工人容易患上不可治愈的尘肺病。据统计2009—2019年我国每年新增职业性尘肺病人数达1万~2万,粉尘引起的尘肺病已经成为了煤矿工人的重大隐形杀手,对粉尘的有效治理迫在眉睫。粉尘质量浓度的准确连续检测为粉尘治理效果提供可靠的监测手段,为煤矿环境职业卫生监管部门提供可靠的执法依据,因此煤矿粉尘质量浓度的准确在线连续检测对督促煤矿井下粉尘质量浓度达标、保障工人健康和实现煤矿安全生产具有重要意义,《煤矿安全规程》规定煤矿粉尘总尘时间加权平均质量浓度不超过4 mg/m,因此研制一种实现低浓度粉尘高精度在线检测系统意义重大。

煤矿粉尘质量浓度在线连续检测系统的核心是作为感知部分的粉尘质量浓度传感器,由于粉尘分布不均匀、不连续、环境复杂等因素造成粉尘质量浓度准确在线检测的难度很大。MT/T 1102—2009《煤矿用粉尘质量浓度传感器》标准规定粉尘质量浓度传感器检测误差不得超过15%,目前粉尘质量浓度传感器主要采用光散射法和静电感应法,将检测误差不超过15%作为重要的性能指标。但是光学法粉尘质量浓度传感器存在气路容易被粉尘堵塞和光学窗口容易被粉尘污染的问题,难以长时间准确检测。静电感应法是近十年发展起来的粉尘质量浓度检测新技术,具有灵敏度高、结构简单、无堵塞、低成本、免维护与可适应恶劣环境的优点,重庆煤科院的吴付祥、陈建阁和王宇廷研究了采用环状、螺旋环状静电探测电极实现了对煤矿粉尘质量浓度粉尘的在线检测,但是煤矿的巷道风速低、喷雾点多、空气湿度大等特点,导致粉尘表面带有的静电量较少,因此目前GCD1000(A)型粉尘质量浓度传感器对低浓度粉尘的检测误差比较大,超出了MT/T 1102—2009《煤矿用粉尘质量浓度传感器》标准的要求。有部分学者已经对此开展研究,如刘丹丹等基于静电感应法采用射流引射的方式优化静电法粉尘质量浓度传感器的结构,设计出涡街效应的静电感应法粉尘传感器,并采用数值仿真的方式对结构进行优化,提高了静电法粉尘质量浓度检测设备的低浓度精度;LIU等设计多螺旋管道的探测电极,增加粉尘颗粒与管道的摩擦概率,提高粉尘颗粒的电荷量,进而提高颗粒物低浓度的检测精度;ZHANG等提出了一种基于传感器输出功率频谱的方法,通过反复分解传感器的整体输出功率谱来识别粉尘质量浓度。

可见目前研究学者主要通过设计高灵敏度的探测电极和改善数据处理算法2种途径实现低电荷量粉尘质量浓度的检测。但是改善算法会增加处理器的计算量,延长数据的更新时间,使粉尘质量浓度检测的实时性变差。缩小环状电极的直径是提高环状电极空间灵敏度的主要方法,但是容易引起探测电极被粉尘堵塞的问题。因此笔者拟对目前的环状电极进行改进,在环状电极的中心增加一个板状,构成一个新型的板-环探测电极,对板-环探测电极进行建模仿真、参数优化及试验验证,以达到提高低浓度粉尘的检测精度和避免探测电极被粉尘堵塞的目的。

1 静电法粉尘质量浓度检测方法

1.1 检测原理

静电感应法的粉尘质量浓度检测原理如图1所示,探测电极通过导线连接电荷放大器,放大器的反馈电容为。基于高斯静电理论,运动的粉尘颗粒在探测电极表面感应出动态的感应电荷(),进而在导线上产生动态电流(),通过电荷放大器将动态电流转换为动态的电压信号(),通过测试动态电压信号的波动性反映探测电极周围粉尘质量浓度大小。

图1 静电法颗粒物浓度检测原理示意Fig.1 Schematic diagram of the principle of electrostatic particle concentration detection

1.2 检测结构

目前的静电法粉尘质量浓度传感器的探测电极如图2所示,探测电极包括抽气部分和检测部分,检测部分主要包括环状电极、绝缘体、屏蔽罩、导线和铜柱,环形电极的材料是0.1 mm厚的铜片,铜片上连接有铜柱和导线,便于将探测电极与后端信号处理电路连接;屏蔽罩是不锈钢,连接电源地,起到屏蔽外界干扰的作用;绝缘材料是容易加工的聚四氟乙烯;抽气部分主要是直流风机,在风机作用下,环境中的粉尘以一定速度经过环状探测电极,粉尘颗粒在探测电极表面感应出一定量的波动性信号,通过对波动信号的分析实现粉尘颗粒浓度的检测。

通过分析目前环状探测电极对低浓度粉尘测试误差大的主要原因主要有2点:其一是当粉尘质量浓度较低时,粉尘颗粒整体带有的电荷量比较少,在探测电极表面感应的信号较低;其二是目前的探测电极噪声比较大,微小的感应信号大部分被噪声淹没,因此造成目前静电法粉尘质量浓度传感器针对低浓度粉尘具有较高的检测误差。

图2 环状探测电极的结构Fig.2 Structure of ring detection electrode

1.3 新型探测电极结构

新型探测电极的抽气部分与环状探测电极的相同,并且抽气部分只是给粉尘颗粒一定的速度通过检测区域,以下对抽气部分不予以讨论。新型探测电极是对环状电极进行了改进,在环状电极的中心添加一个板状电极,构成了板-环电极,电极的结构如图3所示。板-环探测电极由板-环电极、铜柱、绝缘体、屏蔽层4个部分组成。新型的板环状探测电极的优势是增加了探测电极的感应信号强度,提高探测电极对粉尘的灵敏度。

图3 板-环探测电极的结构Fig.3 Structure diagram of plate-ring detection electrode

2 探测电极空间灵敏度分析

2.1 静电探测电极的数学模型

附有静电荷的粉尘颗粒与探测电极之间的相互作用可以用静电场描述,静电场满足如下Piosson方程和边界条件:

(1)

则在探测电极表面感应的电荷密度,由高斯定理可以求得

(,,)=(,,)=(,,)(,,)= -(,,)∇(,,)

(2)

其中,(,,)为求解域内的电势,V;(,,)为求解域内体电荷的密度,C/m;(,,)为求解域内介电常数,F/m;为探测电极的边界;cons为探测电极作为等势体;(,,)为电极表面的电荷密度,C/m;(,,)为电极内壁面附近处的电位移矢量,C/m;(,,)为求解域内分布的电场强度,V/m。根据计算出电极表面的电荷密度(,,)在探测电极的内表面面积积分,可计算出电极表面的感应电荷量,计算公式为

(3)

根据式(3)可得,在粉尘电荷的静电场区域内,已知介电常数、电荷密度与边界条件的情况下,可以计算出探测电极表面感应的电荷量,由于模型的边界条件比较复杂,获得上述方程的解析解比较困难,因此建立三维有限元模型,采用有限元仿真的方法计算探测电极表面感应的电荷量。

2.2 探测电极的几何模型

采用COMSOL5.4软件的静电场模块,首先根据图1,2,建立环状探测电极与板-环探测电极的三维有限元模型,包括了探测电极、聚四氟乙烯的绝缘体、粉尘颗粒,空气域、金属屏蔽罩,如图4所示;然后对环状探测电极和板-环状探测电极三维模型分别网格化,网格类型选择自由四面体网格,探测电极网格化结果如图5所示,板环探测电极网格单元数量为53 731,环状探测电极网格单元数量为52 541。探测电极的初始条件是粉尘颗粒表面均匀分布1 C的电荷量,探测电极的边界条件是空气域边界和屏蔽罩表面电势设为0。

图4 探测电极的几何模型Fig.4 Geometric model of the probe electrode

图5 探测电极的网格化示意Fig.5 Schematic diagram of the meshing of the detection electrode

2.3 探测电极空间灵敏度计算

空间灵敏度的定义是感应区域内的单位电荷作用下,基于静电感应理论探测电极表面感应电荷量的绝对值。对探测电极的选择与设计而言,空间灵敏度是一项重要参数。空间灵敏度是衡量移动的带电颗粒在探测电极表面产生感应信号量的大小,是反映探测电极对带电粉尘颗粒的响应灵敏度,也是确定探测电极尺寸结构的依据。

在图4的平面内,计算环状探测电极和板-环探测电极的空间灵敏度,空间灵敏度分布如图6所示。根据空间灵敏度分布图可得,轴向方向2种探测电极均存在先增加后减少的变化趋势,在探测电极轴向中心处达到最大值,板-环探测电极的空间灵敏度最大值大于环状电极;通过对比径向方向空间灵敏度的变化趋势,板-环探测电极中心处表现出一个驼峰。因此板-环探测电极对中心处粉尘具有较高的灵敏度,整体具有较高的感应灵敏度,所以相对目前环状探测电极,板-环探测电极具有较高的灵敏度,有利于对低浓度粉尘、低电荷量粉尘质量浓度的检测。

图6 探测电极的空间灵敏度分布Fig.6 Spatial sensitivity distribution of detection electrodes

3 板-环状探测电极的粉尘质量浓度传感器设计

3.1 板-环电极的结构参数设计

板-环探测电极的结构参数是电极的直径与电极的长度,结合板-环探测电极在静电感应法粉尘质量浓度传感器上的安装尺寸要求,设板-环探测电极直径为20,40,60,80 mm,板-环探测电极的长度设为10,20,30,40 mm进行研究,计算板-环探测电极平面上通过原点的轴向和径向2个方向的空间灵敏度分布曲线,由于板-环探测电极径向方向的对称性,只计算板-环探测电极径向方向的一半,不同长度和直径的情况下,径向方向和轴向方向空间灵敏度分布曲线如图7所示。

图7 板-环探测电极不同尺寸空间灵敏度的分布Fig.7 Distribution of spatial sensitivity of plate-ring detection electrodes in different sizes

图7(a),(b)为探测电极直径、长度对轴向空间灵敏度影响曲线,各曲线表现为先增加后减少的特点,变化比较剧烈。图7(c),(d)为探测电极直径、长度对径向空间灵敏度影响曲线,各曲线的表现为先减少后增加,变化比较平缓。探测电极的直径和长度对空间灵敏度的数值大小和波动性产生比较大的影响。根据静电感应法粉尘质量浓度检测的基本原理,表征粉尘质量浓度的参数是探测电极感应信号的波动性,粉尘颗粒的移动方向为板-环探测电极的轴向方向,因此探测电极轴向空间灵敏度波动性越大越好,为了减少颗粒物流场的扰动干扰,探测电极的径向空间灵敏度波动性越小越好。

为了清晰说明探测电极尺寸对空间灵敏度分布的影响,统计各空间灵敏度曲线的最大值和标准偏差,如图8所示,随着探测电极直径的减少和长度的增加,轴向空间灵敏度的波动性和最大值逐步增加,径向空间灵敏度的最大值逐步增加和波动性逐步减少,所以板-环探测电极的直径越小越好、长度越大越好。根据统计曲线的变化趋势,随着板-环探测电极的长度增加,各个指标的变化趋势趋于稳定,为了便于探测电极的安装,减少探测电极的体积,探测电极的长度设置为40 mm;随着板-环探测电极直径减小,各个指标并不收敛,变化速率逐步增加,但是板-环探测电极直径不可以过小,否则容易造成堵塞,因此根据探测电极的安装要求,探测电极的直径设计为30 mm。

3.2 基于板-环探测电极的粉尘质量浓度传感器

设计板-环探测电极后端的信号处理电路,探测电极的感应电流信号通过LMC6001电荷放大器转化为电压信号,有效放大的超低输入电流信号最小可达到25 fA,再次通过PGA204运算放大器二次放大电压信号,放大100倍,然后电压信号通过LTC1063低通滤波器滤除信号中的高频杂波,截止频率是1 kHz,最后通过AD采样芯片转化为数字信号,采样频率是2 kHz,采样周期是2 s,一次将采集的4 000个数据输入到单片机中,经过标定算法可得到粉尘质量浓度。将信号处理电路板与板-环探测电极的铜柱直接相连接,然后在探测电极的外端加上金属屏蔽罩,安装上数字信号处理电路板,构成了基于板-环探测电极的静电感应法粉尘质量浓度传感器,如图9所示。

图8 板-环探测电极不同尺寸空间灵敏度的分析示意Fig.8 Schematic analysis of the spatial sensitivity of plate-ring detection electrodes with different sizes

4 试验结果分析

4.1 试验系统

试验将对基于板-环探测电极的静电法粉尘质量浓度传感器(以下简称新型粉尘质量浓度传感器)和目前煤矿应用比较广泛的GCD1000(A)型静电法粉尘质量浓度传感器(以下简称目前粉尘质量浓度传感器)进行对比测试,验证2种传感器的噪声、分辨率及检测精度。GCD1000(A)型静电法粉尘质量浓度传感器采用的是环状探测电极。试验设备利用中煤科工集团重庆研究院瓦斯灾害监控与应急技术国家重点实验室的粉尘传感器标定系统,试验装置如图10所示,主要包括连续发尘器、风硐、除尘器、风机、采样器。连续发尘器将粉尘均匀地喷入风硐中,风机使风硐中的风速稳定,在风流作用下粉尘在风硐中均匀分布。试验所用粉尘是研磨筛选后的煤粉,煤粉粒度约0.08 mm。通过温湿度仪检测,试验环境的温度是21 ℃、湿度RH是83%。为了减少粉尘传感器对风硐粉尘分布的影响,将待检测的2种粉尘质量浓度传感器的探测电极放入风硐,2种传感器的探测电极横截面积远小于风硐横截面面积,因此传感器的探测电极对风硐粉尘分布影响忽略不计。2种传感器的探测电极、采样器的气体采样口并行安装在风硐的同轴位置处,采样器与待检测的粉尘质量浓度传感器同时工作,示波器连接探测电极模拟信号处理电路输出端,记录采集2种传感器探测电极的输出信号,进行下一步的分析。

根据MT/T 1102—2009《煤矿用粉尘质量浓度传感器》标准的要求,环境的实际粉尘质量浓度采用称重采样法测得,具体流程是通过采样器采集风硐中的气固混合流,称重采样器中滤膜的增值,经过计算得到风硐中的实际粉尘质量浓度,作为待测粉尘质量浓度传感器输出信号分析的参考值。

图9 板-环探测电极及传感器装置Fig.9 Installation diagram of plate-ring detection electrode and sensor

图10 试验装置Fig.10 Experimental equipment

4.2 噪声分析

基于图10的试验系统,当试验系统不发尘时,2种传感器的输出信号为传感器零点噪声,图11为目前粉尘质量浓度传感器噪声与新型粉尘质量浓度检测装置的噪声曲线。可见,目前粉尘质量浓度传感器输出信号噪声峰峰值是新型粉尘质量浓度传感器的4.25倍,标准偏差大于新型粉尘质量浓度传感器0.003,因此新型粉尘质量浓度传感器具有较低的噪声。

图11 零点噪声曲线Fig.11 Noise curves in zero state

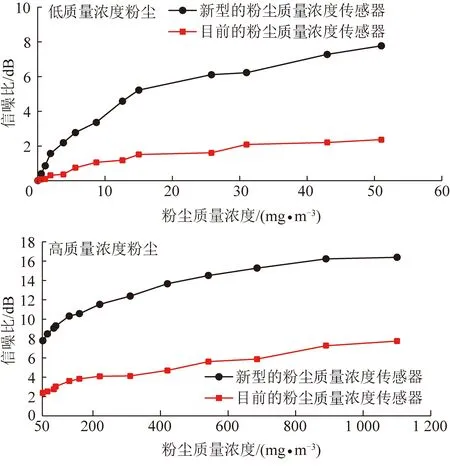

为了分析传感器的噪声对输出数据的影响,定义了输出信号的信噪比,计算公式为

(4)

其中,为输出信号的标准偏差;为输出信号噪声的标准偏差,传感器输出信号的信噪比与不同粉尘质量浓度的曲线关系如图12所示。

可见目前新型粉尘质量浓度传感器具有较高的信噪比,新型粉尘质量浓度传感器的信噪比约是目前粉尘质量浓度传感器的3倍,说明新型粉尘质量浓度传感器具有较高的抗干扰性,有利于低浓度粉尘感应信号量的提取。

图12 信噪比与低、高质量浓度粉尘间曲线Fig.12 Curves graph between signal-to-noise ratio and low and high concentration of dust

4.3 分辨率分析

调节试验系统发尘器的发尘量,采集2种粉尘传感器的输出数据,以标准偏差反映输出信号的波动性,统计2种传感器输出数据的标准偏差与粉尘质量浓度之间的关系如图13所示,为了便于分析将输出数据按粉尘的高质量浓度和低质量浓度进行区分,粉尘质量浓度区分界限定义为50 mg/m,传感器输出数据的标准偏差与粉尘质量浓度的曲线关系如图14所示。

图13 标准偏差与全量程粉尘质量浓度间曲线Fig.13 Curves graph between standard deviation and full-scale dust concentration

图14 标准偏差与低、高质量浓度粉尘间曲线Fig.14 Curves graph between standard deviation and low and high concentration of dust

由图14可得,新型粉尘传感器的曲线斜率要大于目前粉尘传感器,约是目前粉尘质量浓度传感器的2倍,所以新型粉尘传感器对粉尘质量浓度具有较高的分辨率,大幅提高了探测电极对粉尘质量浓度的响应度。

4.4 检测精度分析

根据图13中输出数据的标准偏差与粉尘质量浓度的曲线关系,对新型粉尘质量浓度传感器进行分段标定后,将新型粉尘质量浓度传感器与目前的粉尘质量浓度传感器在图10的试验系统中测试,检测2种传感器的检测精度,测试结果见表1。

表1 2种传感器检测精度统计Table 1 Two types of sensor detection accuracy statistics table

根据表1的测试结果,粉尘质量浓度低于25 mg/m时,目前环状电极的粉尘传感器的检测误差不满足MT/T 1102—2009《煤矿用粉尘质量浓度传感器》标准的要求;而新型板-环探测电极粉尘质量浓度传感器具有较高的检测精度,特别针对低浓度粉尘,最大检测误差均不超过10%,低于目前常见粉尘质量浓度传感器15%的检测误差。因此板-环探测电极的静电感应法粉尘质量浓度传感器对高浓度、低浓度粉尘均具有较高的检测精度,将静电感应法粉尘质量浓度传感器的检测误差由15%降低到10%,实现对高、低浓度粉尘的高精度检测。

5 结 论

(1)通过建立环状探测和板-环探测电极的三维有限元模型,计算并分析探测电极空间灵敏度分布,得到板-环探测电极具有空间灵敏度高、对管道中心处粉尘较灵敏的优势,并且结合板-环探测电极的空间灵敏度与探测电极结构尺寸的曲线关系,板-环探测电极的几何尺寸参数推荐设置为直径为30 mm,长度为40 mm。

(2)根据目前基于环状电极的静电法粉尘质量浓度传感器与新型基于板-环探测电极的静电法浓度传感器对比测试结果,板-环探测电极的静电法浓度传感器具有噪声低、信噪比高、检测精度高的优点,最大测试误差不超过10%,误差低于目前粉尘质量浓度传感器的15%检测误差值,特别是对低浓度粉尘。

(3)本文研究的板-环探测电极是静电法粉尘质量浓度传感器的一种新型探测电极,成功解决了目前静电法粉尘质量浓度传感器低浓度粉尘检测误差大、易受干扰的问题,推动了静电法在粉尘质量浓度检测方面的进一步发展,也助力了粉尘质量浓度在线检测技术的提升。