车辆转向架主动径向系统实时仿真试验研究

2022-08-17马飞高常君胡波周宇航

马飞,高常君,胡波,周宇航

中车青岛四方车辆研究所有限公司,山东 青岛 266031

为了减少轨道车辆曲线通过时轮轨间的作用力和磨耗,改善车辆的曲线通过性能,在轨道车辆转向架上配置主动径向系统是一种有效的方法。该系统能够实时探测线路状态,当判断车辆进入中小半径曲线时,径向作动器推动轮对趋于径向位置;当车辆驶出曲线后,径向作动器驱动轮对恢复至正常位置。

国外对相关技术研究较早,加拿大庞巴迪公司、日本铁道综合技术研究所等都进行过相关技术研究并进行了产品样机测试[1-4]。国内在该技术领域的研究起源于摆式列车技术引进,西南交通大学、同济大学等高等院校对相关技术进行了深入研究并获得一定成果[5-7]。国内外对转向架主动径向系统的研究重点多是集中在结构组成、动力学分析以及产品样机直接装车测试,但缺少有效的方法模拟车辆线路运行工况、对产品样机的实际性能进行测试,以减小装车试验的风险。本文采用实时仿真与产品实物相结合的模式构建完整的主动径向系统试验平台,通过模拟线路真实情况对转向架主动径向系统进行测试,掌握系统性能参数,确保控制逻辑的正确性。

1 转向架主动径向系统组成及原理

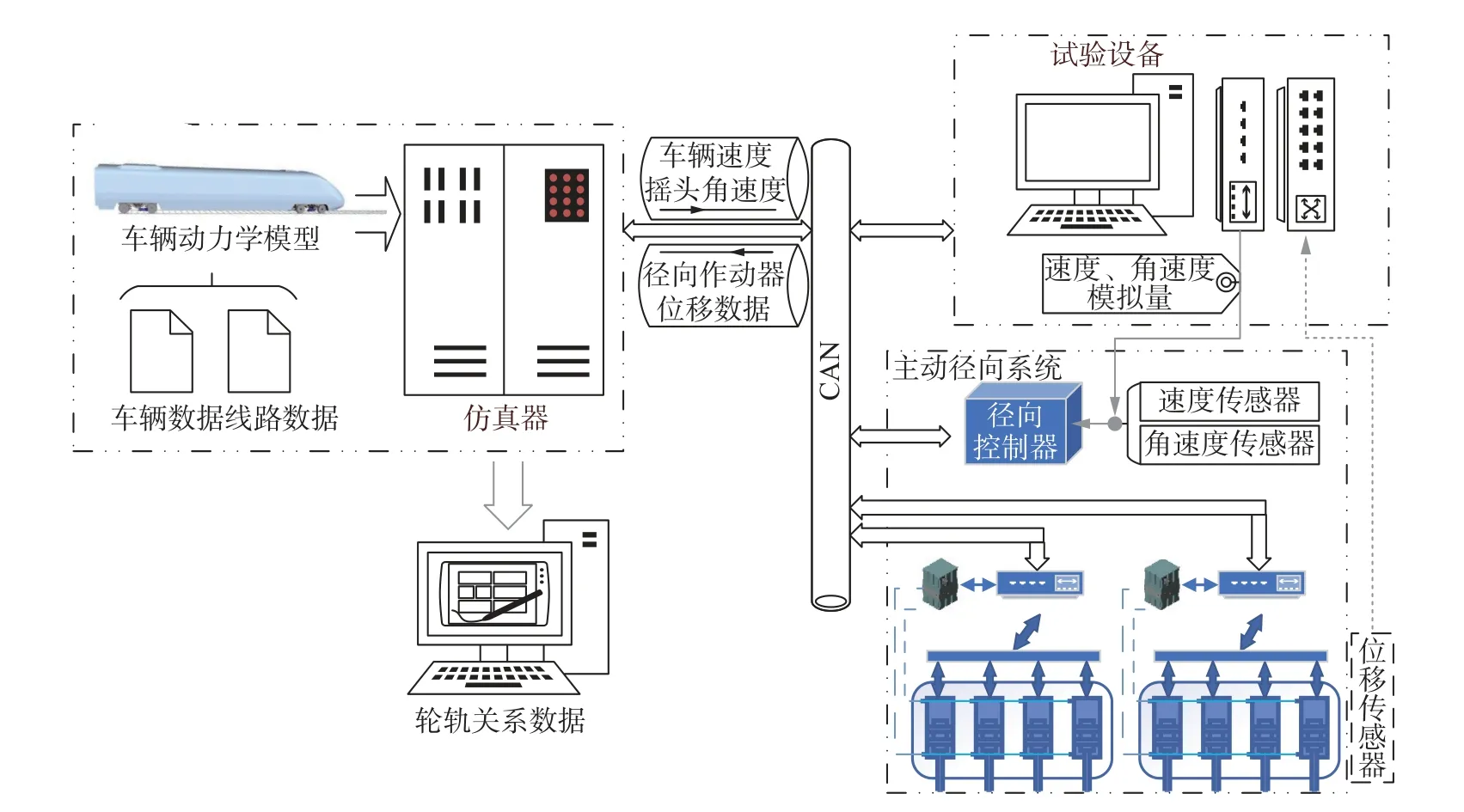

转向架主动径向系统由线路状态探测单元、计算控制单元和执行单元组成,如图1 所示。线路状态探测单元实时检测列车头车的运行参数信息,并将这些信息发送给计算控制单元;计算控制单元负责判断当前车辆是否进入曲线并计算所进入曲线的半径值,当车辆所处的曲线半径符合条件时,计算控制单元计算各个径向作动器的目标位移并发送至执行单元;执行单元通过位置闭环控制驱动径向作动器动作,使轮对达到径向位置。执行单元还负责监控执行机构的工作状态,当执行机构发生故障时执行故障控制策略,保证车辆能够继续安全运行。

图1 转向架主动径向系统组成

图2 是配装主动径向系统的转向架工作原理示意图。图中θ为转向架两条轮对轴线夹角的1/2,a为径向作动器横向安装跨距,b为转向架轴距,R为轨道曲线半径。

图2 系统工作原理示意

每条轮对两侧轴箱分别安装径向作动器并实施单独控制,当转向架轮对处于完全径向位置时,同一转向架4 个径向作动器的位移x可由式(1)近似计算得到。

式中P为转向架结构及控制策略所决定的系数,本文取1.3。

线路曲率k的计算方法为

式中:ϕ′为车体偏转角速度,ϕ′′为车体偏转角加速度,d为车辆定距,v为车速。

2 仿真试验平台搭建

为了确保车辆运行安全,转向架主动径向系统产品装车前必须进行基本性能测试并确认系统控制逻辑正确。普通的地面台架试验不能实时模拟车辆通过不同曲线时的状态,无法获得速度、摇头角速度等信息;另外,一般的试验只能获取径向作动器的位移值,不能获知车辆行驶过程中轮轨关系的真实状态变化,无法为评判系统实际作用效果和系统优化提供依据。为解决这些问题,本文采用车辆实时动力学仿真模型与主动径向系统产品实物相结合的硬件在环模式[8-10]搭建主动径向系统半实物试验平台,通过动力学实时仿真获取车辆和线路动态参数,以此驱动试验台来实现对主动径向系统控制逻辑的验证和工作性能的测试。转向架主动径向系统的半实物试验平台包括车辆动力学模型搭建和试验台架搭建。

2.1 仿真试验平台

转向架主动径向系统的半实物试验平台主要由仿真器和试验台架搭建而成。仿真器借助其多核计算能力进行车辆动力学模型的仿真计算,以保证试验系统中模型仿真的实时性。使用Simpack 软件依据车辆参数和主动径向系统的安装方式建立车辆动力学模型[11]。模型中径向作动器安装于轴箱和构架之间,采用驱动铰约束模拟径向作动器活塞位移,它接收试验台上径向作动器的实际位移数据,控制模型中径向作动器活塞杆的位移量。表1 给出了车辆的主要动力学参数,所建立的车辆动力学仿真模型如图3 所示。在仿真试验时,线路模型可以根据需要进行设置,一般为包含直线—缓和曲线—圆曲线—缓和曲线—直线段的完整曲线,以美国5 级线路谱作为线路激扰。仿真模型的数据交互变量通过动力学模型中输入和输出模块进行设置。

图3 车辆动力学仿真模型

表1 车辆动力学参数

试验台架主要包括测控系统和机械台架2 个部分:机械台架用于安装径向作动器,通过弹簧盒模拟作动器的工作负载,以实现主动径向系统与车辆上的功能和布局一致;测控系统负责各模块之间数据传输和数据模式转换,仿真器、试验台架控制系统和被试件之间的数据传输借助系统的控制器域网(controller area network,CAN)进行。

试验运行时,仿真器进行车辆动力学模型仿真运算,得到车辆的速度、车体摇头角速度等参数。试验台架测控系统通过网络实时接收这些参数,并将其转化为与传感器相同的模拟量信号,再将这些模拟量信号发送给主动径向系统的径向控制器。径向控制器接收到这些信号后进行判断和运算,计算出各径向作动器的位移数据,并通过系统网络发送给执行机构,从而驱动径向作动器动作。径向作动器的实际位移由试验台位移传感器测量得到,仿真器中的车辆动力学模型接收到各作动器的位移数据后,驱动模型中的作动器活塞杆移动,带动轮对趋于线路曲线的径向位置,从而实现主动径向系统的硬件在环试验测试。试验平台系统的原理和实物如图4 和图5 所示。

图4 主动径向系统试验平台原理

图5 主动径向系统试验平台

2.2 数据传输准确性分析

作为主动径向系统的工作输入参数,车辆速度、车体摇头角速度等参数与作为系统输出的系统径向作动器位移值紧密相关。在半实物试验平台上,这些车辆参数是由仿真器内运行的车辆动力学模型输出,通过试验台架测控系统经过数字量-模拟量转换后,以模拟量形式发送给主动径向系统的径向控制器。为确保与动力学模型数据一致,需要对试验台架测控系统输出的模拟量数据进行验证。

以车体的摇头角速度为例进行验证分析。仿真器内车辆模型以70 km/h 的速度通过半径为300 m 的曲线,使用数采设备记录试验平台测控系统发送的模拟量信号并将其转换为车体摇头角速度数据,曲线对比如图6 所示。采用皮尔逊相关系数法分析上述2 条曲线的相关性,结果表明2 组数据的相关性大于0.99,因此系统的数据传输及试验平台测控系统数字量-模拟量转换所造成的数据失真可以忽略。

图6 车体摇头角速度曲线对比

3 试验与分析

利用搭建的半实物试验平台进行车辆转向架曲线通过测试,对主动径向系统性能进行试验研究,对系统控制逻辑进行验证。由于轨道曲线半径越小,车辆转向架的径向效果越明显,因此选择车辆以70 km/h 速度通过半径为300 m 的完整右向曲线作为典型试验工况进行测试,在此工况中主动径向系统完成一个完整的工作循环。

3.1 主动径向系统性能测试

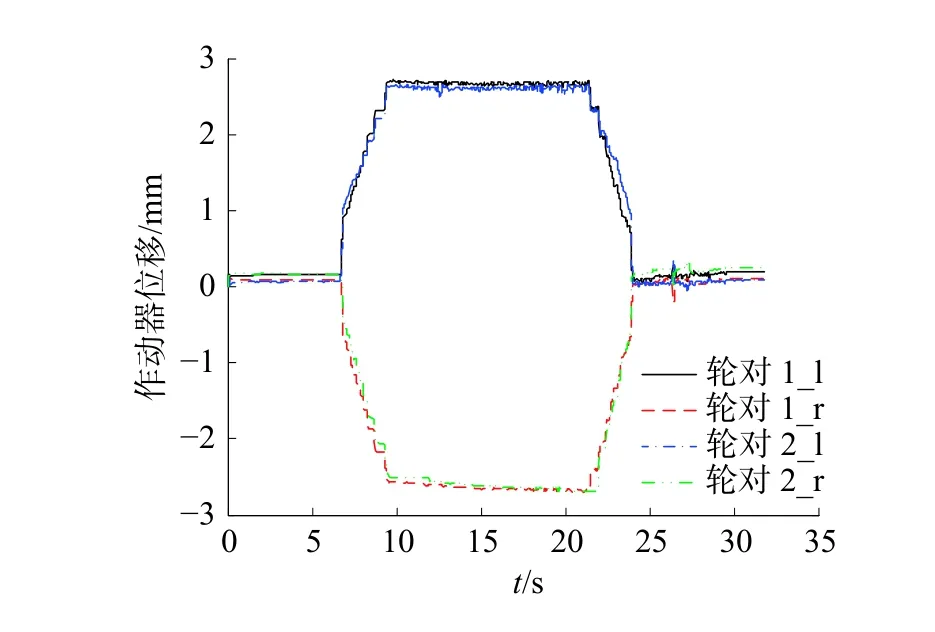

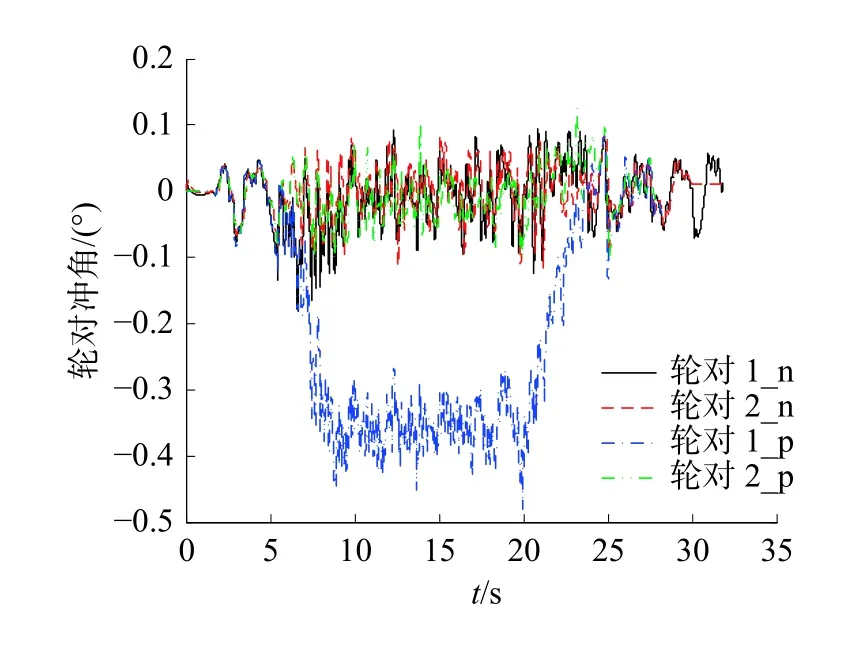

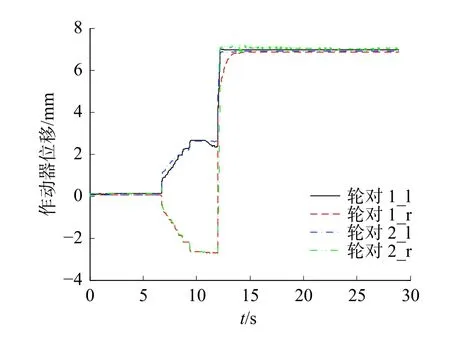

主动径向系统性能试验主要是对系统工作过程和系统响应进行测试,并分析系统对车辆通过曲线时轮对冲角、轮轨横向力和磨耗的影响。为了评判主动径向系统工作效果,将主动径向系统工作时转向架曲线通过工况与转向架被动式曲线通过工况进行对比分析。图7 为试验中仿真器接收到的转向架4 个径向作动器实际位移数据,正值代表着径向作动器活塞杆向外伸出,负值代表着径向作动器活塞杆向内缩回。径向作动器的实际位移约为2.7 mm,与理论计算值一致,且导向轮对和非导向轮对轴线呈外八字,趋于径向位置通过曲线。图8 为车辆动力学模型中径向系统工作后转向架的轮对冲角曲线,并与被动式曲线通过时转向架的轮对冲角曲线进行了对比。本文图中轮对1 指转向架的导向轮对,轮对2 指转向架的非导向轮对,后缀l 代表左轮,r 代表右轮,p 为被动式曲线通过,n 为主动径向方式曲线通过,b1 为前转向架,b2 为后转向架(以下所有图中符号含义均相同)。通过对比可以看出,仿真模型中车辆通过曲线时,主动径向系统使导向轮对冲角显著减小,2 条轮对的冲角均接近于0,达到了曲线通过时主动径向系统驱动轮对至径向位置的目的。

图7 径向作动器位移曲线

图8 轮对冲角对比

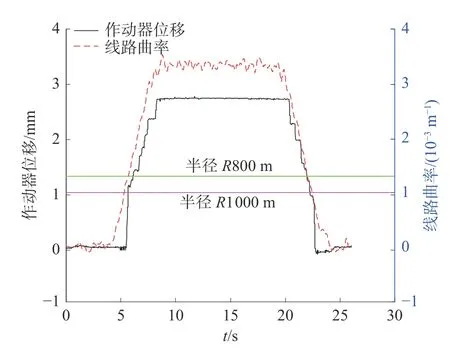

主动径向系统的响应时间是影响系统运行效率的关键因素之一。图9 是汇总的线路曲率及径向作动器位移曲线,其中线路曲率是通过仿真器发送的车体摇头角速度和车辆速度等参数计算得到。考虑到实际线路存在缓和曲线,根据车辆动力学分析结果,在试验中设定线路半径800 m 为主动径向系统工作的起始点来考核系统的响应时间,即当车辆到达线路半径800 m 处,主动径向系统开始动作且径向作动器应达到指定位移。

图9 试验台架测控系统接收的数据曲线

从图9 可以看出,试验中车辆进入曲线至半径800 m 位置时,径向作动器已提前约40 ms 达到指定位移;车辆驶出曲线至半径800 m 位置时,径向作动器已经动作,但距离目标值误差约为25%,径向作动器达到指定位移的延迟时间约为260 ms。

在进出曲线区段过程中,线路半径800 m 处系统响应时间差异较大的主要原因是主动径向系统采用了分段算法与补偿算法相结合的控制逻辑。这种控制逻辑使得车辆进入曲线过程中,系统在曲线半径800 m 之前开始预动作,从而缩短了系统响应时间,但也相应延迟了出曲线时的系统响应时间。从图9 中也可以了解到主动径向系统的工作响应特性,即以系统理论起始动作的线路曲线半径位置为基准,至径向作动器开始动作的系统迟滞时间为180~190 ms;以系统理论起始动作的线路曲线半径位置为基准,至径向作动器到达指定位移的系统响应时间大约为300 ms。

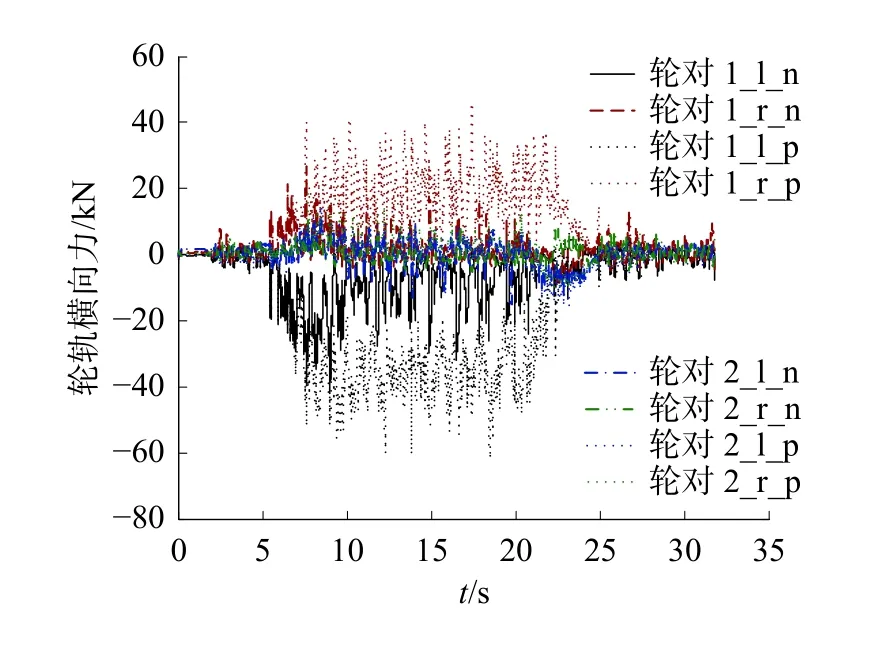

图10 为车辆通过曲线时前转向架各车轮的轮轨横向力曲线。与被动式曲线通过的轮轨横向力相比,导向轮对左右车轮的轮轨横向力均明显减小,最大值减小约32.48%;非导向轮对左右车轮的轮轨横向力最大值减小约17.89%,即主动径向系统推动轮对趋于径向位置使2 条轮对的轮轨横向力均有不同程度的减小,且导向轮对轮轨横向力减小幅值大于非导向轮对。

图10 前转向架各轮对轮轨横向力

图11 为车辆通过曲线时前转向架轮对的霍伊曼磨耗指数[12]曲线。与被动式曲线通过相比,霍伊曼磨耗指数最大值减小约78.04%。导向轮对磨耗在轮轨磨耗中占据主导地位,主动径向系统能够明显减少导向轮对的冲角和轮轨横向力,即导向轮对磨耗,因此车辆轮轨间的磨耗能够明显减小。

图11 轮轨霍伊曼磨耗指数曲线

3.2 后转向架主动径向系统工作过程测试

车辆头车前转向架主动径向系统作动器的控制参数是由安装在头车上的传感器直接测试计算得到,对于头车后转向架以及之后车辆各转向架主动径向作动器控制参数,则需要根据头车前转向架径向作动器的起始动作时间、车辆速度以及车辆定距等参数并结合控制算法确定。图12 是头车两转向架各径向作动器位移响应曲线,与前转向架径向作动器位移曲线对比可以看出,后转向架各径向作动器的起始响应时间延迟了约0.794 s。根据分段控制策略,后转向架各径向作动器相比于前转向架各径向作动器起始响应时间的理论延迟为0.658~1.173 s,试验值在理论计算范围内。以上实验验证了主动径向系统对头车后转向架的控制策略是正确的,由此可以递推到中间车及尾车的各转向架。

图12 径向作动器响应位移曲线

3.3 典型故障工况控制逻辑测试

主动径向系统根据故障导向安全的原则制定了故障导向策略,即出现故障时转向架两车轴运动至无偏角的平行位置。如果在实车线路试验过程中进行故障工况控制逻辑测试会存在较大风险,而利用系统半实物试验平台进行测试则具备很大的优势。

在车辆通过半径300 m 曲线过程中,以模拟径向作动器控制信号丢失和车辆速度信号丢失2 种典型故障为例进行试验测试。2 种故障工况下,车辆动力学模型中的4 个径向作动器的位移曲线如图13 和图14 所示。

图13 控制信号丢失时径向作动器位移曲线

图14 车辆速度信号丢失时径向作动器位移曲线

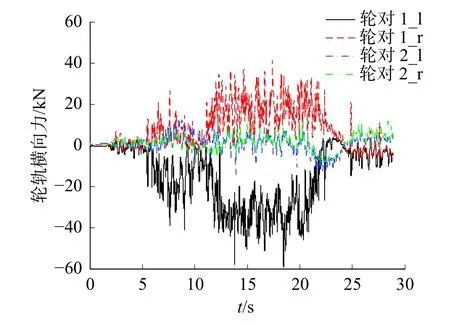

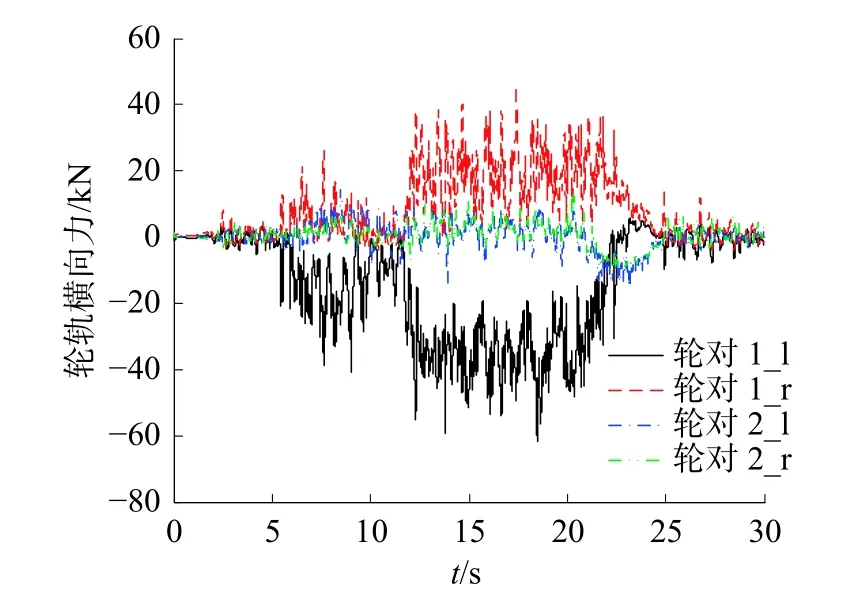

从图13 和图14 中可以看出,径向作动器控制信号丢失故障发生后,4 个作动器同时推出至最大位置;车辆速度信号丢失故障发生后,4 个径向作动器同时回至零位。2 种典型故障工况下,2 条轮对仍保持平行,以实现被动式曲线通过。系统故障工况下控制逻辑符合故障导向安全的原则。图15 和图16 为2 种典型故障工况下的轮轨横向力曲线。

图15 径向作动器控制信号丢失故障轮轨横向力曲线

图16 车辆速度信号丢失故障轮轨横向力曲线

由图13~图16 可见,系统故障工况下车辆能够实现被动式曲线通过,控制逻辑符合故障导向安全的原则。

4 结论

本文利用实时动力学模型仿真与主动径向系统产品相结合的硬件在环方式搭建了主动径向系统半实物试验平台,为主动径向系统试验提供了便利条件。通过试验平台真实模拟了车辆通过线路曲线时系统的工作状态,对主动径向系统工作过程及性能进行研究,并得出以下结论:

1)主动径向系统通过传感器探测获取线路参数,当车辆进入规定半径曲线时径向作动器开始工作,推动转向架轮对趋于径向位置通过曲线,径向作动器的实际位移与理论的目标位移基本一致。主动径向系统采用了分段算法与补偿算法相结合的控制逻辑,既适合车辆运行的实际情况,又起到了进出曲线时对作动器响应时间补偿的效果。

2)安装有主动径向系统转向架的车辆在通过曲线时,导向轮对的冲角、轮轨横向力均明显小于传统车辆被动式曲线通过状态下的数值,虽然非导向轮对的冲角、轮轨横向力的变化小于导向轮对,但转向架霍伊曼磨耗指数明显减小,车辆的曲线通过性能得到明显改善。

3)在列车通过曲线时,后转向架各径向作动器的动作延迟时间与理论计算值相符。通过试验平台测试,可以实现对整列车系统控制逻辑的验证。

4)通过试验平台进行径向作动器控制信号丢失和系统雷达信号丢失2 种典型故障工况模拟,对系统的故障导向控制策略进行验证。试验结果表明,无论哪种故障工况,径向作动器均能使前后轮对趋向平行状态,保证车辆仍能够以被动方式通过曲线,满足故障导向安全的设计要求。

实时动力学模型仿真与产品实物相结合的半实物试验平台为主动径向系统的研究提供了便利条件,通过这一手段,还可以进行系统参数对比、控制策略优化、故障现象分析等工作,有助于在系统响应、控制算法等方面进一步优化主动径向系统产品性能。