基于全尺寸试验台的水介质条件下高速轮轨黏着特性试验研究

2019-04-20常崇义蔡园武王俊彪

常崇义,陈 波,蔡园武,王俊彪

(1.中国铁道科学研究院集团有限公司 铁道科学技术研究发展中心,北京 100081; 2.中国铁道科学研究院集团有限公司 高速轮轨关系试验室,北京 100081)

列车的起动、加速、减速和停车等都与轮轨黏着特性有着直接关系。影响轮轨黏着特性的因素很多,如运行速度、轴重、冲角、轮轨接触表面状态等。当轮轨黏着力不足时,牵引时将引起车轮空转,导致列车无法正常启动加速;制动时将引起车轮滑行,导致列车制动距离超限。同时,无论是车轮空转还是滑行,必将造成钢轨和车轮表面擦伤。这不仅影响高速列车的运行品质,而且增加维护成本。

轮轨黏着方面的研究主要采用数值仿真、试验台试验和线路实车试验的方式。轮轨黏着数值模型主要有Carter的二维滚动接触理论[1]、Vermeulen和Johnson的椭圆接触理论[2]、Kalker的三维蠕滑率和蠕滑力线性定律及其简化理论[3-5]及CONTACT程序、ALE有限元轮轨滚动模型[6-8]、混合润滑理论模型[9-12]等,这些数值模型还无法考虑高频振动、轮轨界面第三介质对轮轨黏着的影响,难以准确模拟高速轮轨间的黏着过程。因此,国内外学者在研究轮轨黏着时都会优先选择通过试验手段揭示轮轨黏着机理。目前,许多科研机构仍然使用小比例试验台进行轮轨黏着特性研究[13-16],其都是基于Hertz接触相似理论。然而,由于轮轨滚动接触关系中的非线性特性,用一般相似理论无法直接从小比例试验台的试验结果中精确估计实际线路运行状态;另一方面,从低速小比例试验台很难获得高速轮轨黏着规律。线路实车试验是研究轮轨黏着系数的较好方法,但是其试验成本较高,容易擦伤车轮和钢轨等。全尺寸高速轮轨关系试验台的黏着试验既可以克服低速小比例试验台一般相似关系的不足,也可以克服线路黏着试验成本较高的缺点,且各种影响因素可控,能进行高速轮轨黏着的单因素影响研究。

1990年,Ohyama[17]利用200系动车组在日本新干线轨面喷水条件下进行测试,获得30~270 km·h-1速度范围内的轮轨黏着系数分布。本文利用全尺寸高速轮轨关系试验台,研究水介质条件下的高速轮轨黏着特性,试验研究喷水量、轮轨接触表面粗糙度、喷水温度、轴重和运行速度对水介质条件下高速轮轨黏着系数的影响规律。

1 全尺寸高速轮轨关系试验台

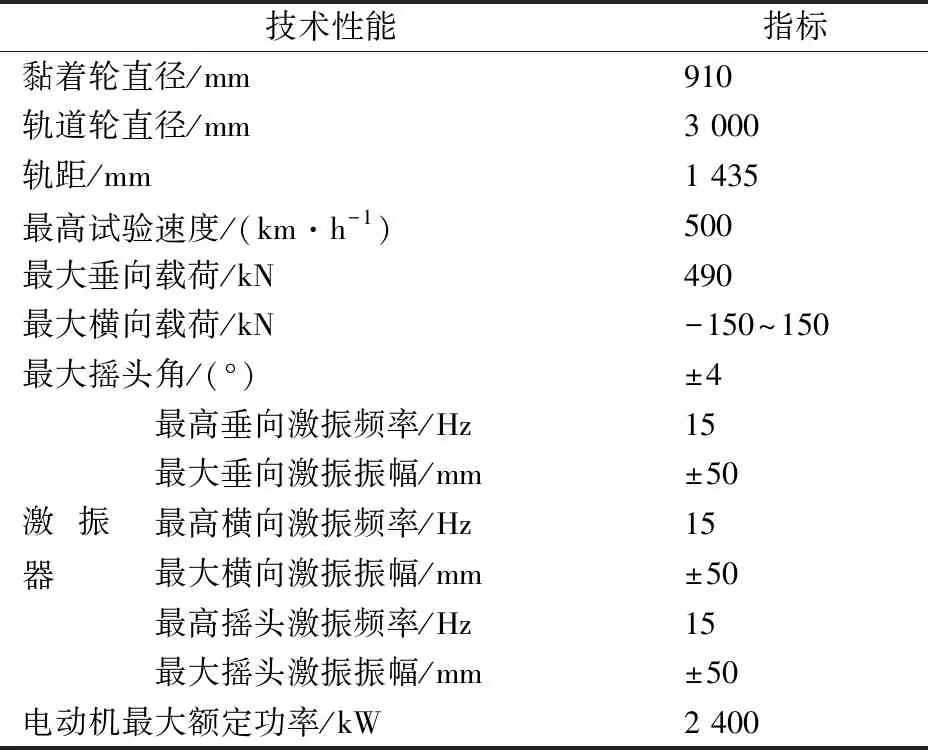

全尺寸高速轮轨关系试验台[18]由轨道轮系统(模拟轨道)、黏着轮系统(模拟车轮)、液压激振系统、轨道接触界面环境模拟系统、轨道轮型面数控镟修装置、高压液压供应单元、润滑单元、校准仪、测量和数据采集系统、控制系统等部分组成。该试验台可以模拟干燥、潮湿、涂油条件下的轮轨界面环境,试验过程中可以测量黏着轮转速、轨道轮转速、轮轨接触力、轮对横移量、轮对冲角、液压激振力、电机扭矩、制动力矩等性能参数,可进行高速轮轨黏着、蠕滑、脱轨、磨耗、疲劳、制动、噪声等试验。全尺寸高速轮轨关系试验台主要技术性能指标见表1。

表1 全尺寸高速轮轨关系试验台主要技术性能指标

2 基于全尺寸高速轮轨关系试验台的轮轨黏着试验方法

2.1 轮轨黏着特性曲线数学定义

轮轨黏着特性通常采用纵向黏着力系数与纵向蠕滑率变化曲线表示。在试验台模拟试验中,纵向黏着力系数μx为

(1)

式中:Fx为轮轨纵向黏着力;FN为轮轨接触正压力。

纵向蠕滑率ξx为

(2)

式中:Rw和Rr为分别为黏着轮与轨道轮接触点处的半径;nw和nr为分别为黏着轮和轨道轮的转速。

2.2 试验前准备工作

为了消除轮轨接触表面污染,试验前用酒精或除锈剂清洗黏着轮和轨道轮表面,以保证滚动接触表面干净、干燥。试验前需要测量黏着轮和轨道轮的直径,使用Miniprof测量尺测量黏着轮和轨道轨的型面,使用硬度计测量黏着轮和轨道轮的踏面表面硬度,适用粗糙度仪测量黏着轮和轨道轮接触表面的粗糙度。设定垂向和横向载荷、速度、黏着轮与轨道轮的相对横移量和冲角,确定变速箱档位。轮轨接触环境条件选择干燥清洁或者喷水。测量并控制试验环境温度为0~40 ℃。

2.3 试验过程基本步骤

(1) 用黏着轮正上方的垂向激振器施加垂向载荷,另一个垂向激振器控制位移(控制导向框的平衡位置),横向激振器控制黏着轮无横移,摇头激振器控制黏着轮无冲角。

(2) 启动轨道轮驱动电机,驱动轨道轮旋转,黏着轮通过轮轨摩擦跟随轨道轮旋转,使轨道轮和黏着轮接触点处的速度达到指定试验速度。

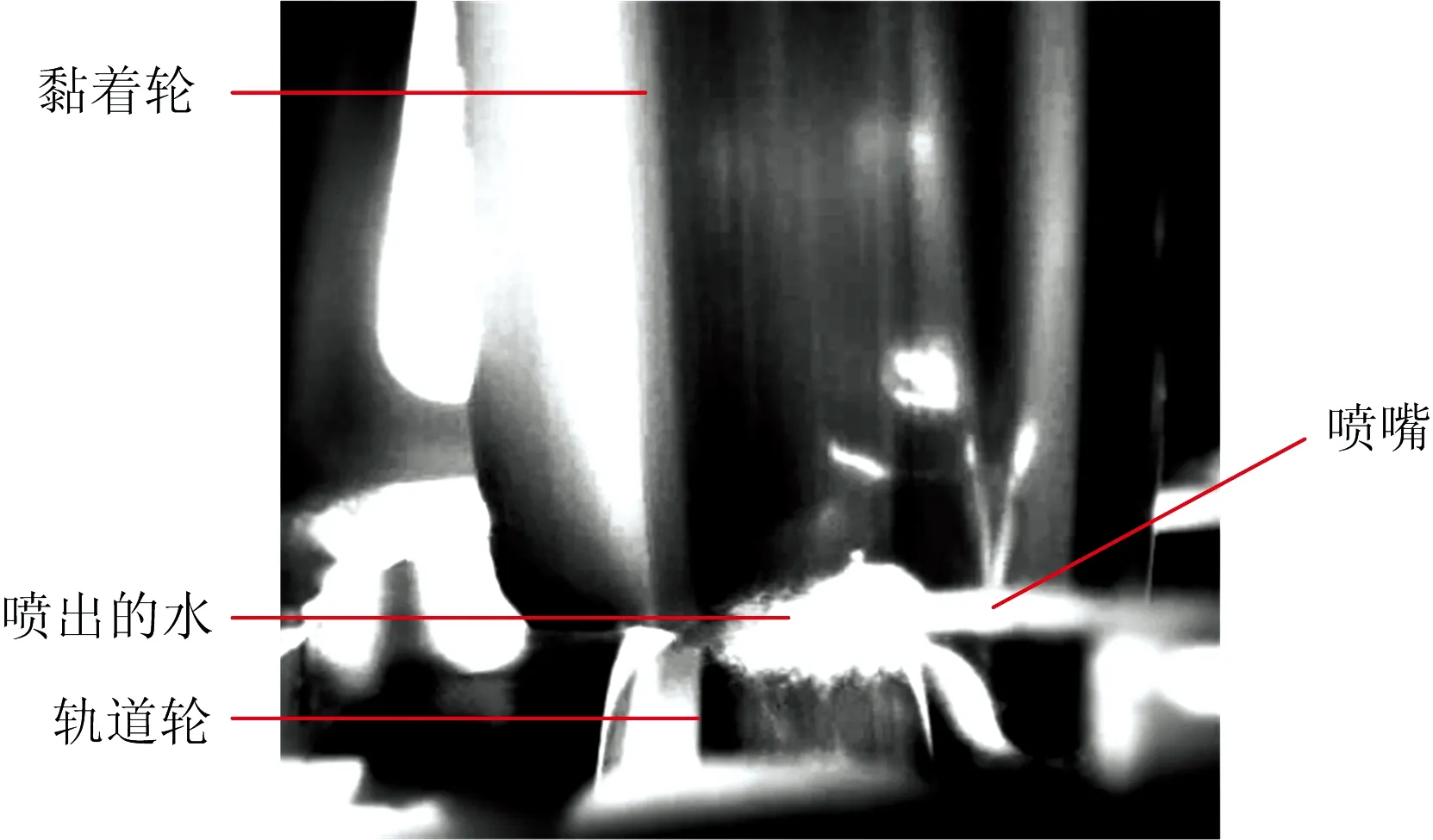

(3) 根据轮轨接触环境条件选择干燥清洁或者喷水,开始施加环境模拟条件。轮轨黏着喷水试验装置如图1所示。

(4) 然后逐渐增加黏着轮转速,而轨道轮转速保持恒定状态。使轮轨纵向蠕滑率从零逐渐增加到1%,然后再逐渐减小至零。

(5) 停止施加轮轨接触环境条件,逐渐利用轨道轮驱动电机使轨道轮和黏着轮均减速至零。

图1 轮轨黏着试验喷水装置图

3 水介质条件下轮轨黏着特性及其影响规律

轮轨黏着试验中黏着轮材料为ER8,踏面为S1002CN型,车轮踏面滚圆附近的硬度分布为260~320 HB;轨道轮材料为U71MnK,廓形为TB60,轨道轮轨顶滚动圆附近的硬度分布为310~380 HB。对现场高速动车组车轮踏面粗糙度进行了跟踪测试,线路实车试验测试结果发现:车轮镟修后运行约2万km后,车轮踏面滚圆附近的表面粗糙度Ra分布在0.4~0.6 μm之间。

3.1 喷水量的影响

1)试验条件

试验速度为250 km·h-1,施加70 kN试验垂向恒定载荷(相当于轴重为14 t),车轮接触表面粗糙度Ra为0.45~0.55 μm,轨道轮接触表面的粗糙度Ra为 0.20~0.30 μm。试验中可调整轮轨接触界面单位时间的喷水量(单位时间的喷水量相差足够大,以便模拟大雨和小雨的区别),因此设定轮轨接触环境条件分别为干燥清洁、单位时间的喷水量分别为50,100,150,200和250 mL·min-1,环境温度及喷水温度均为常温。

2)试验结果

轮轨接触表面干燥清洁、喷水量分别为50,100,150,200和250 mL·min-1(常温)条件下250 km·h-1速度时的牵引黏着力系数随时间的变化曲线如图2所示。从图2中可以看出:在轮轨接触干燥清洁条件下牵引黏着力系数达到最高点后波动较小,而在喷水量50 mL·min-1条件下牵引黏着力系数达到最高点后波动最大,之后随着喷水量的增加牵引黏着力系数达到最高点后波动逐渐减弱,喷水量达到200 mL·min-1后牵引黏着力系数达到最高点后波动基本消失。这种现象与喷水量形成的轮轨接触表面水膜状态有关,当喷水量较小时,由于轮轨接触表面的干燥与潮湿混合状态不稳定,干燥时轮轨摩擦系数较高,潮湿时轮轨摩擦系数较低,因此导致了轮轨间牵引黏着力系数的波动。当喷水量增加到200 mL·min-1后,轮轨接触表面水膜形成完整的稳定分布,因此轮轨间牵引黏着力系数的波动就消失了。

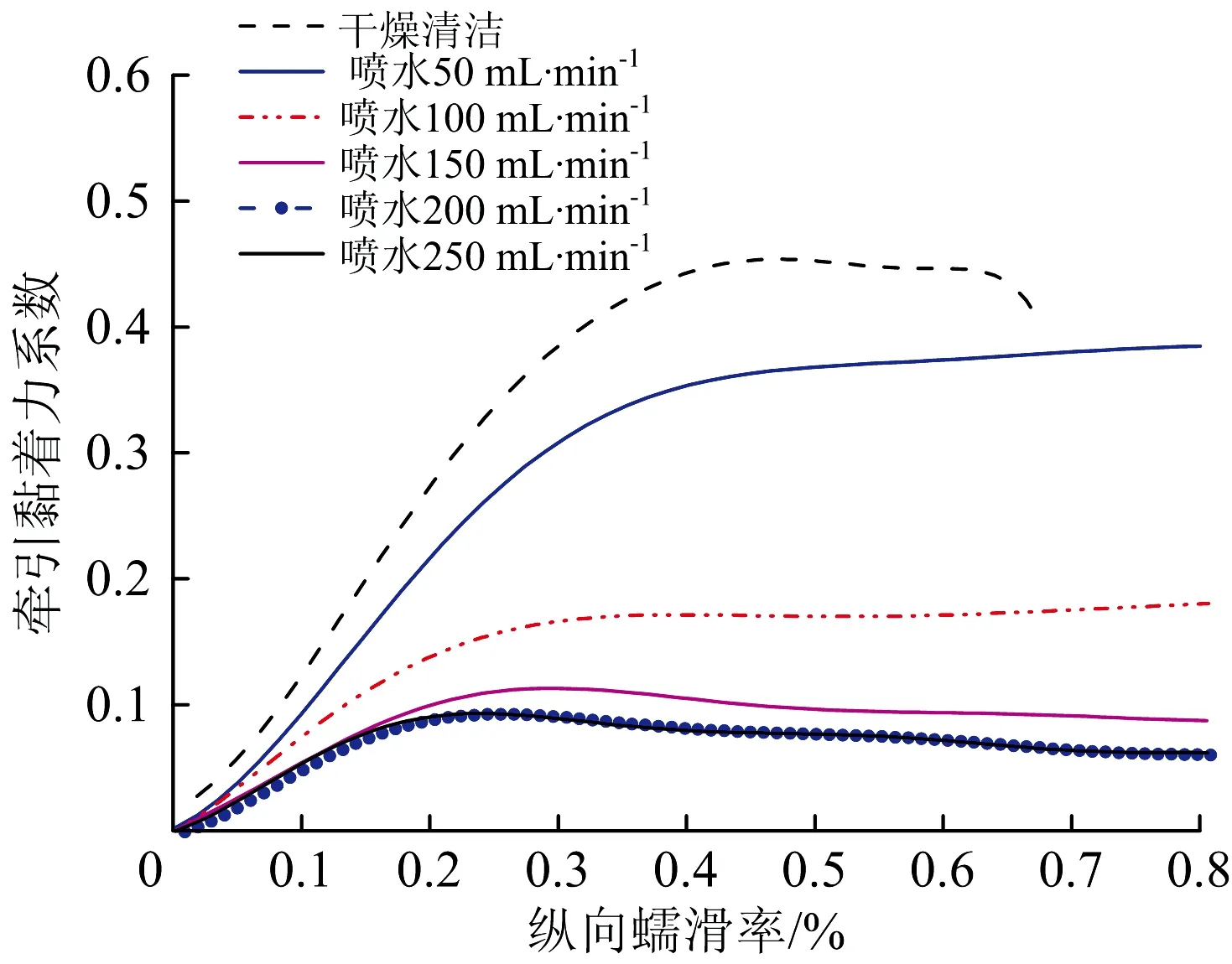

不同轮轨接触环境条件下的轮轨黏着特性曲线如图3所示。从图3可以看出:在干燥清洁条件下,轮轨黏着特性曲线饱和点处的纵向蠕滑率为4.5‰,其随着喷水量的增加逐渐减小,当喷水量增加到200 mL·min-1后,黏着特性曲线饱和点处的纵向蠕滑率为2.2‰。

图2 250 km·h-1速度下不同轮轨接触环境条件下牵引力系数的时程曲线

图3 250 km·h-1速度下不同轮轨接触环境条件下轮轨黏着特性曲线

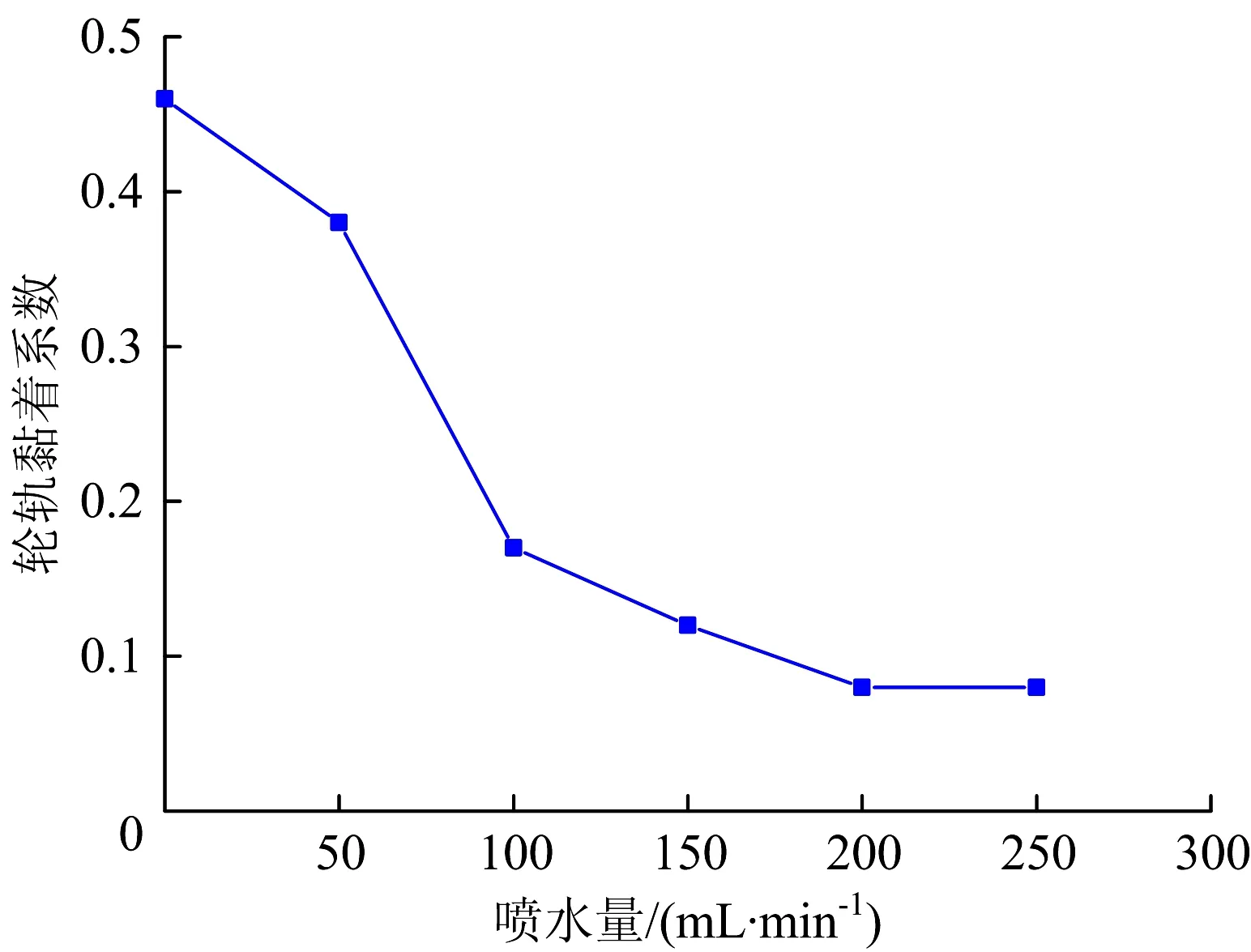

轮轨黏着系数随喷水量的变化趋势如图4所示。从图4可以看出:轮轨黏着系数随喷水量的增加逐渐减小,当喷水量达到200 mL·min-1后轮轨黏着系数随喷水量的增加已不再减小(保持不变)。200 km·h-1速度下,轮轨黏着系数从轮轨接触界面干燥清洁时的0.46、随喷水量的增加逐渐减小到0.09,减小了约80%。

图4 250 km·h-1时轮轨黏着系数随喷水量的变化趋势

3.2 轮轨接触表面粗糙度的影响

1)试验条件

轮轨接触表面粗糙度作为轮轨间界面状态的重要组成部分,在水介质条件下其对轮轨黏着有着不可忽视的影响。利用全尺寸高速轮轨关系试验台试验研究了喷水量对轮轨黏着的影响,结果表明轮轨黏着系数随喷水量的增加逐渐减小,当喷水量达到200 mL·min-1后轮轨黏着系数随喷水量的增加已不再减小(保持不变),因此在研究轮轨表面粗糙度对高速轮轨黏着特性的影响试验中轮轨接触界面的喷水量设为(常温)200 mL·min-1。

试验速度分别为100和250 km·h-1,施加70 kN试验垂向恒定载荷。黏着轮踏面接触表面粗糙度Ra分别为0.30~0.40,0.45~0.55,0.70~0.80和1.00~1.10 μm,轨道轮轨顶接触表面粗糙度为0.20~0.30 μm,轮轨接触界面的喷水量设为(常温)200 mL·min-1。

2)试验结果

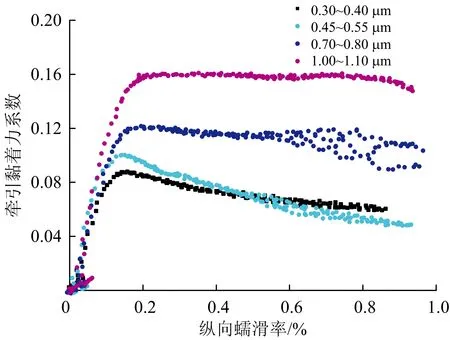

试验速度为100 km·h-1时,不同表面粗糙度时轮轨黏着特性曲线如图5所示。从图5可以看出:黏着特性曲线在纵向蠕滑率从0至饱和点处范围内牵引黏着力系数均线性增加;表面粗糙度影响牵引黏着力系数最大值(即轮轨黏着系数),轮轨黏着系数随表面粗糙度的增加而增大;当车轮踏面表面粗糙度在0.7~1.1 μm范围内时,纵向蠕滑率超过饱和点后牵引黏着力系数随纵向蠕滑率的增加下降较为缓慢。

图5 100 km·h-1速度下不同表面粗糙度时轮轨黏着特性曲线

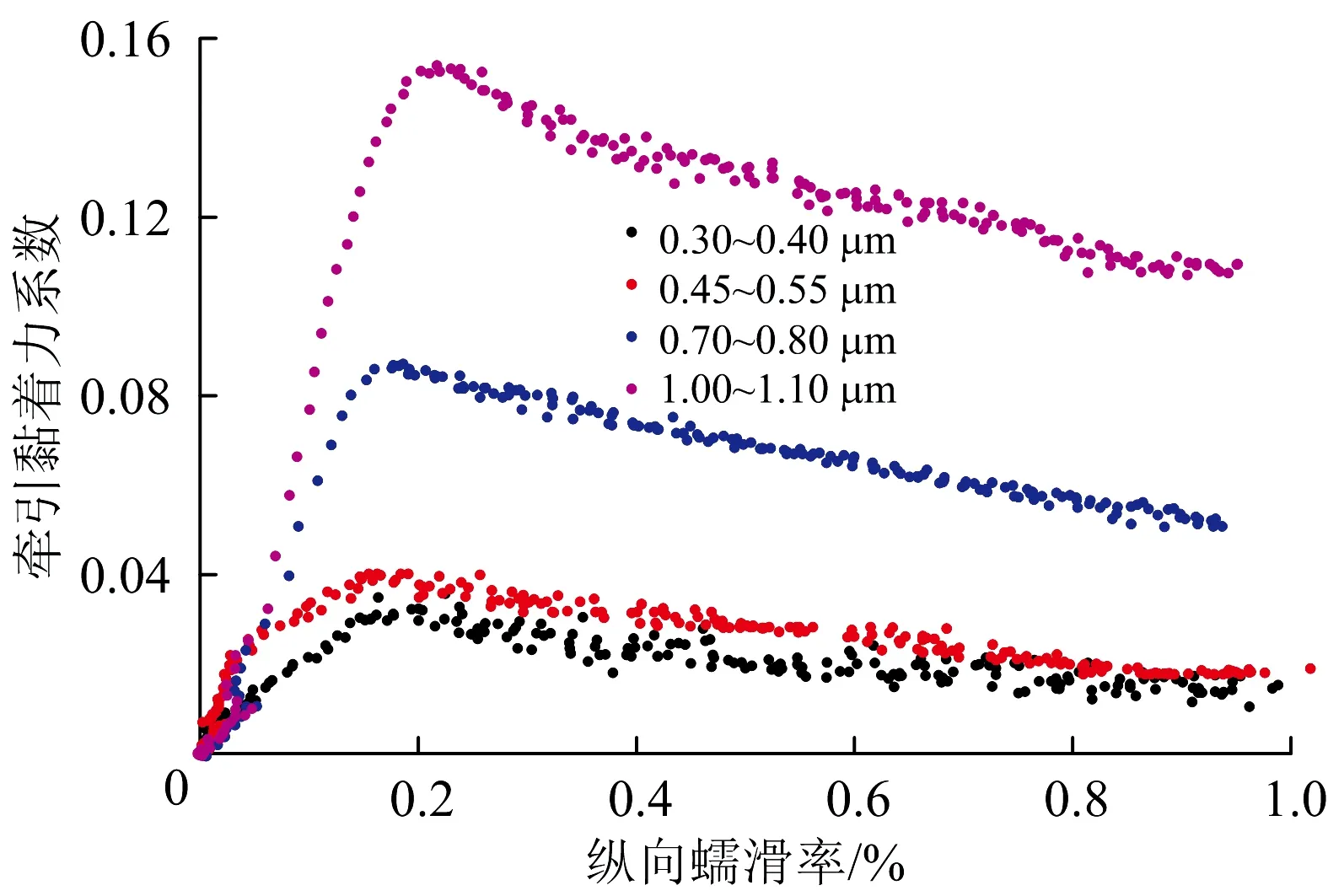

试验速度为250 km·h-1时,不同表面粗糙度时轮轨黏着特性曲线如图6所示。从图6可以看出:在此试验速度下,表面粗糙度对轮轨黏着特性曲线的影响规律与100 km·h-1试验速度时类似;当车轮踏面表面粗糙度为0.3~0.4和0.45~0.55 μm时,轮轨黏着特性曲线较为接近。

图6 250 km·h-1速度下不同粗糙度时轮轨黏着特性曲线

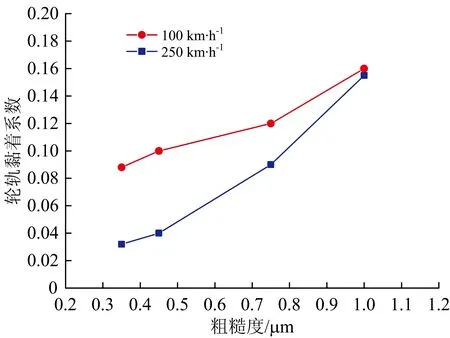

轮轨接触界面在水介质条件下,试验速度为100和250 km·h-1时轮轨黏着系数随车轮接触表面粗糙度的变化规律如图7所示。从图7可以看出:在水介质条件下,轮轨黏着系数随轮轨接触表面粗糙度的增加而增大;100 km·h-1速度下,轮轨黏着系数从Ra为0.30~0.40 μm时的0.088增大到Ra为1.0~1.1 μm时0.160,增大了约82%;250 km·h-1速度下,轮轨黏着系数从Ra为0.30~0.40 μm时的0.032增大到Ra为1.00~1.10 μm时的0.155,增大了约384%,比100 km·h-1速度下的增大幅度更大;在不同表面粗糙度时,速度对轮轨黏着系数的影响程度不同,在表面粗糙度较低时速度对轮轨黏着系数影响较大,随着表面粗糙度的增加,速度对轮轨黏着系数的影响逐渐减弱,在表面粗糙度为1.00~1.10 μm时速度对轮轨黏着系数影响已经很小。

图7 轮轨黏着系数随表面粗糙度的变化趋势

3.3 喷水温度的影响

1)试验条件

试验速度分别为100和250 km·h-1,施加70 kN试验垂向恒定载荷。黏着轮接触表面粗糙度Ra为0.45~0.55 μm,轨道轮轨顶接触表面粗糙度Ra为0.20~0.30 μm,轮轨接触界面的喷水量为200 mL·min-1,喷水温度分别为0,20,40和60 ℃。

2)试验结果

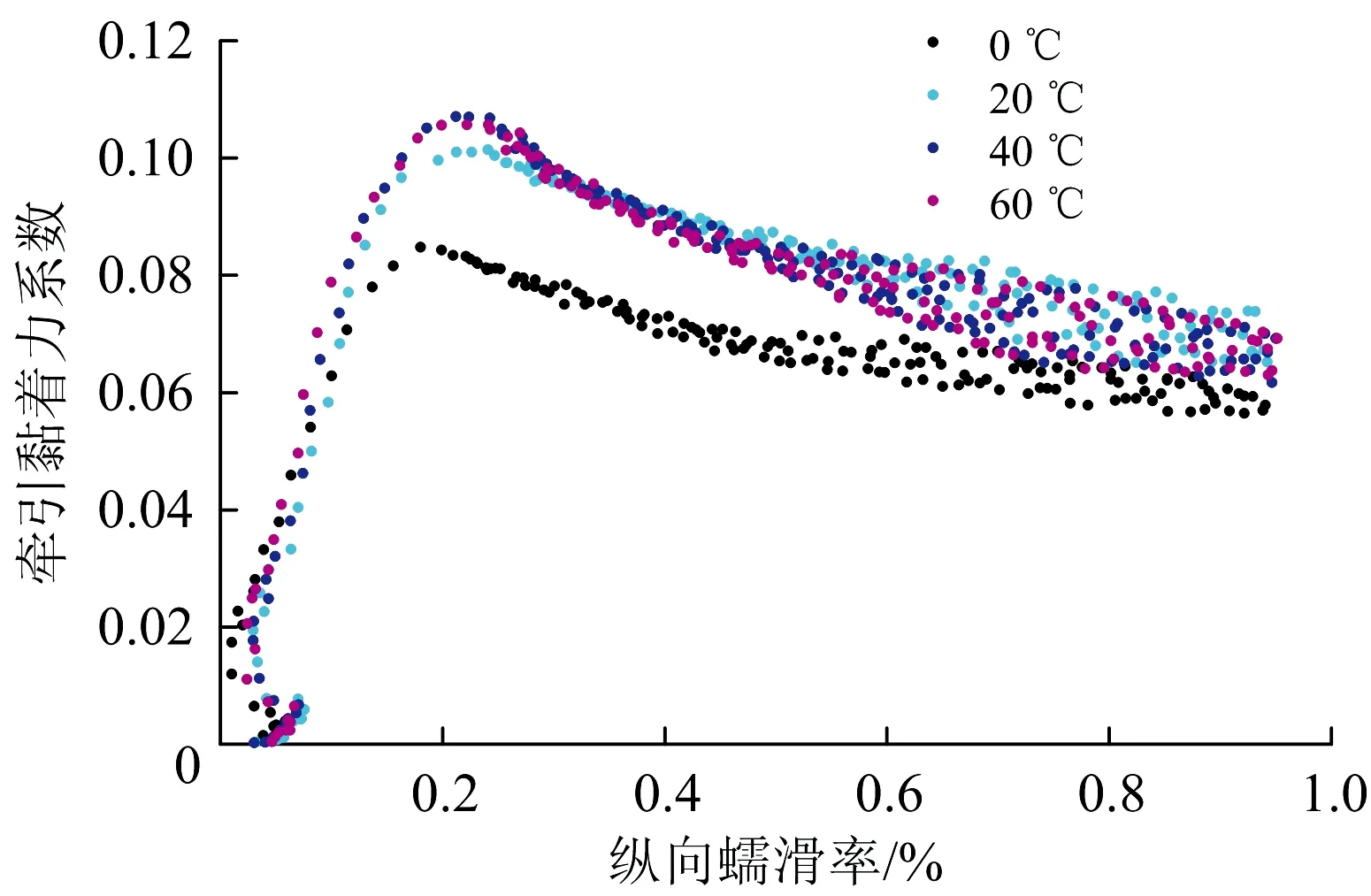

100和250 km·h-1速度时不同喷水温度对轮轨黏着特性的影响如图8和图9所示。从图8和图9可以看出:喷水温度也对轮轨黏着系数的大小造成一些影响。

图8 100 km·h-1速度下不同喷水温度对轮轨黏着特性的影响

图9 250 km·h-1时不同喷水温度对轮轨黏着特性的影响

轮轨接触界面在水介质条件下轮轨黏着系数随喷水温度的变化规律如图10所示。从图10可以看出:在水介质条件下轮轨黏着系数随着喷水温度的升高而增大;100 km·h-1速度下轮轨黏着系数从喷水温度为0 ℃时的0.085增大到喷水温度为60 ℃时的0.110,增大约29%;250 km·h-1速度下轮轨黏着系数从喷水温度为0 ℃时的0.032增大到喷水温度为60 ℃时的0.040,增大幅度较为缓慢,增大约20%,由此可见在高速区段喷水温度对轮轨黏着系数的影响较低速区段小。从另外一个角度分析,100 km·h-1速度下,喷水温度为常温时(20 ℃)轮轨黏着系数为0.100,0 ℃(下雪)时下降为0.085,下雪时较常温时下降15%左右;250 km·h-1速度下,喷水温度为常温时(20 ℃)轮轨黏着系数为0.036,0 ℃(下雪)时减小为0.032,下雪时比常温时减小11%左右。

图10 不同速度时轮轨黏着系数随喷水温度的变化规律

3.4 轴重的影响

1)试验条件

试验速度为100 km·h-1,黏着轮接触表面粗糙度为0.45~0.55 μm,轨道轮轨顶接触表面粗糙度为0.20~0.30 μm,分别施加40,50,60,70和80 kN(分别相当于轴重为8,10,12,14和16 t)试验垂向恒定载荷。轮轨接触界面的喷水量为(常温)200 mL·min-1。

2)试验结果

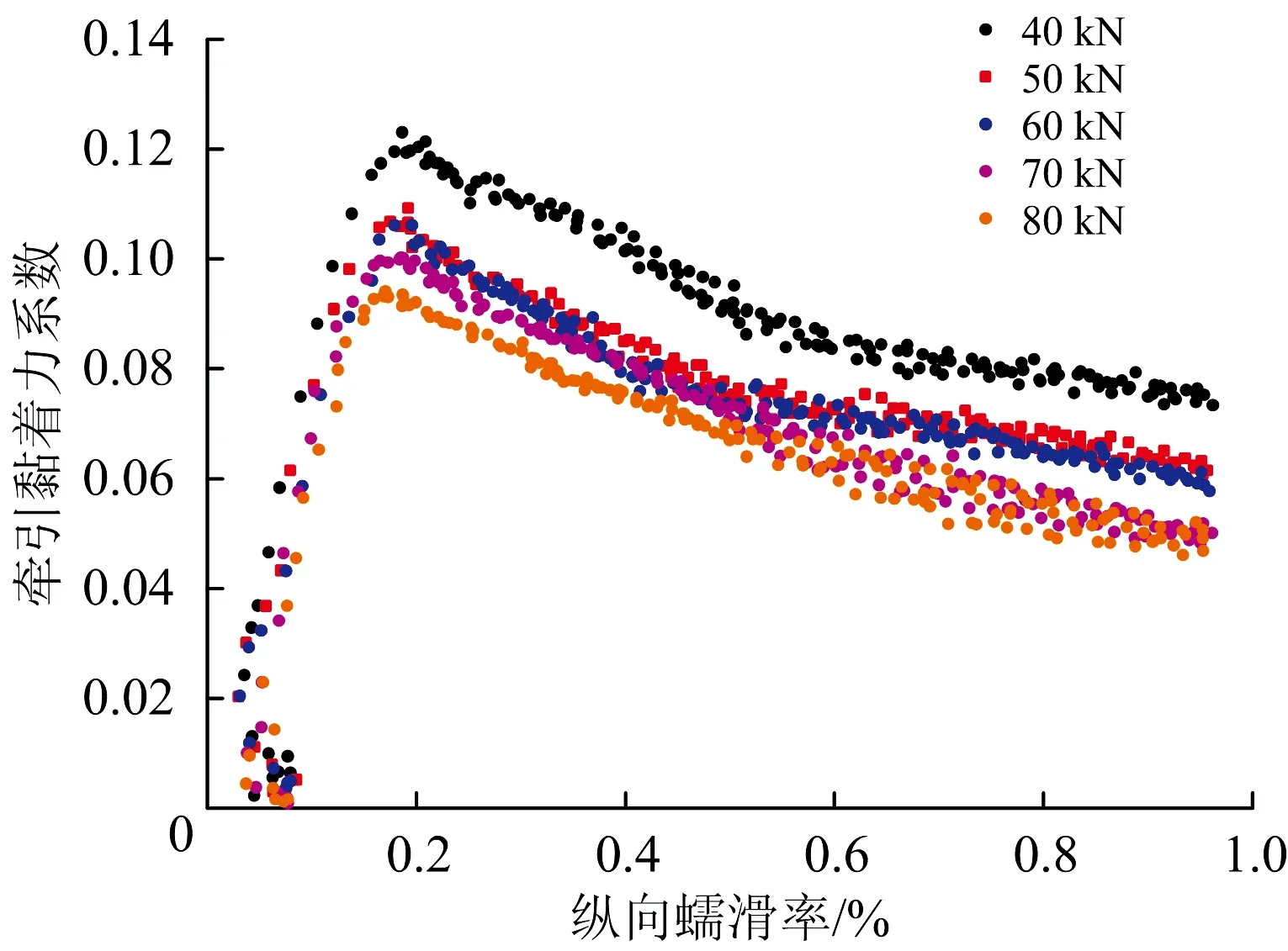

100 km·h-1不同轴重时轮轨黏着特性曲线如图11所示。从图11可以看出:试验速度为100 km·h-1时,纵向蠕滑率从0增加到1.5‰时,牵引黏着力系数均是线性增加;纵向蠕滑率从1.5‰至饱和点范围内,其是非线性增加;轴重会影响牵引黏着力系数的最大值(黏着系数),轮轨黏着系数随轴重的增加而减小。

图11 100 km·h-1速度下不同轴重时轮轨黏着特性曲线

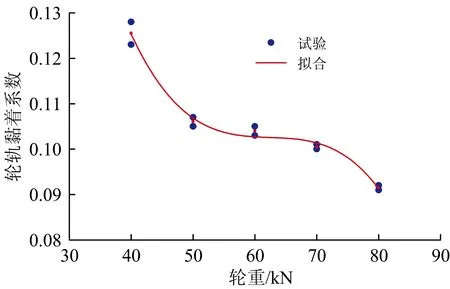

轮轨接触界面在水介质条件下、100 km·h-1速度时轮轨黏着系数随轴重的变化规律如图12所示。从图12可以看出:轮轨黏着系数在水介质条件下随着轴重变化的总趋势是随轴重的增加而减小;从轴重为40 kN时的0.125 5减小到轴重为50 kN时的0.106,减小率为0.0195/10 kN,减小较快;减小到轴重为70 kN时的0.101,轴重为50~70 kN范围内的减小率为0.000 25/10 kN,减小较缓慢;减小到轮重为80 kN时0.0915,轴重为70~80 kN范围内的减小率为0.009 5/10 kN,减小较快。在动车组常用轴重10~16 t范围内,轮轨黏着系数从0.106减小到0.091 5,轴重对动车组轮轨黏着系数的影响较小,只有10%左右。

图12 100 km·h-1速度时轮轨黏着系数随轴重的变化规律

3.5 运行速度等级的影响

1)试验条件

试验中,黏着轮接触表面粗糙度为0.45~0.55 μm,轨道轮轨顶接触表面粗糙度为0.20~0.30 μm,施加70 kN试验垂向恒定载荷。试验速度范围为40~400 km·h-1。轮轨接触界面的喷水量为(常温)200 mL·min-1。

2)试验结果

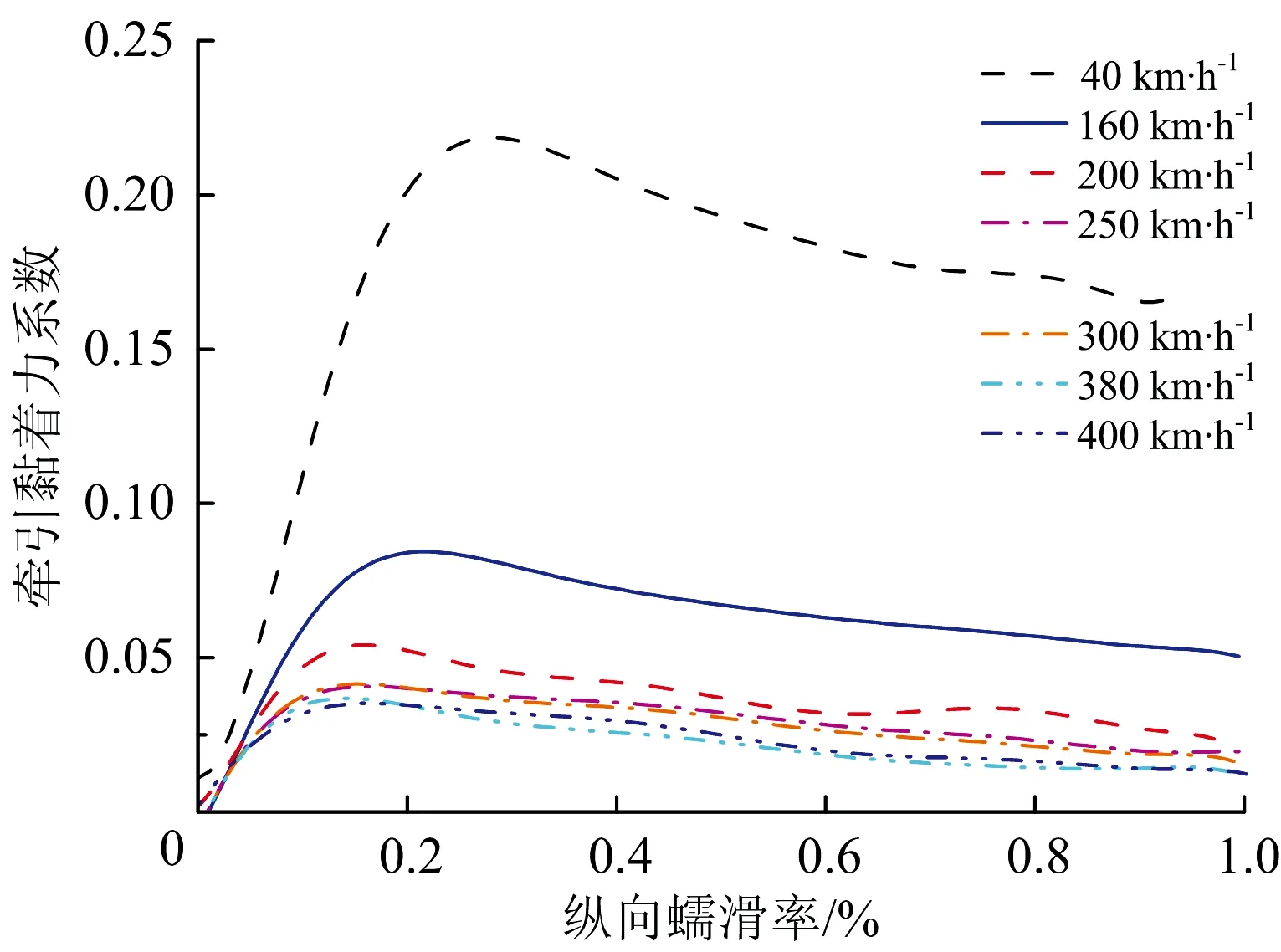

水介质条件下不同速度时的轮轨黏着特性曲线如图13所示。从图13可以看出:轮轨黏着系数随着速度的增加而下降,速度不仅影响轮轨黏着系数的大小,还影响其从0增大至饱和点过程中线性增长的斜率,速度越高线性增长斜率越小;速度还影响黏着特性曲线中饱和点的位置,40 km·h-1速度时轮轨黏着特性曲线饱和点位于纵向蠕滑率为2.6‰处,随着速度的增加饱和点对应的纵向蠕滑率逐渐减小,380 km·h-1速度时饱和点对应的纵向蠕滑率为1.4‰。

图13 水介质条件下不同速度时的轮轨黏着特性曲线

轮轨接触界面在水介质条件下轮轨黏着系数随速度的变化规律如图14所示。从图14可以看出:在水介质条件下,轮轨黏着系数随速度变化的总趋势是其随速度的增加而减小;从40 km·h-1速度时的0.226减小到200 km·h-1速度时的0.054,减小较快;从200 km·h-1速度到400 km·h-1速度时减小至0.038,减小较缓慢。

图14 水介质条件下轮轨黏着系数随速度的变化规律

根据试验结果拟合出轮轨黏着系数μ与速度v(单位为 km·h-1)的关系表达式为

μ=5.71v-0.864

(3)

4 结 论

(1)在喷水量从无到有的增加阶段,轮轨黏着系数随喷水量的增加逐渐减小;但是当喷水量达到200 mL·min-1后轮轨黏着系数随喷水量的增加将不再减小(保持不变)。

(2)轮轨黏着系数在水介质条件下随着轮轨接触表面粗糙度的增加而增加;在不同的速度区段表面粗糙度对轮轨黏着系数的影响不同,在高速区段表面粗糙度的影响比低速区段的更大;在表面粗糙度较低时,速度对轮轨黏着系数的影响较大,随着表面粗糙度的增加,速度对轮轨黏着系数的影响逐渐减弱。

(3)轮轨黏着系数随着喷水温度的升高而增大,喷水温度为0 ℃(下雪)时的轮轨黏着系数较常温时下降11%~15%。

(4)轮轨黏着系数在水介质条件下随轴重的增加而减小,在动车组常用轴重10~16 t范围内,轴重对轮轨黏着系数的影响只有10%左右。

(5)水介质条件下,在40~200 km·h-1速度范围内,轮轨黏着系数随速度的增加减小得较快;在200~400 km·h-1速度范围内,减小得较缓慢。

(6)喷水量、轮轨接触表面粗糙度、运行速度对水介质条件下的轮轨黏着系数影响较大,喷水温度和轴重的影响较小。因此,可以通过增加轮轨接触表面粗糙度有效提高水介质条件下的轮轨黏着系数。