短玻纤增强PP 溢流法水辅注塑水穿透行为影响分析

2022-08-17刘林海柳和生叶海鹏张伟江青松

刘林海,柳和生,,3,叶海鹏,张伟,江青松

(1.东华理工大学机械与电子工程学院,南昌 330013; 2.南昌大学聚合物成型研究室,南昌 330031;3.华东交通大学机电与车辆工程学院,南昌 330013)

塑料制品在我国应用广泛,随着人们对其质量要求的提高,聚合物复合材料制品逐渐受到青睐,短纤维增强聚丙烯(PP)是较常见的改性材料之一,可提高成型制件的力学性能[1]。注射成型是聚合物主要的一种成型方法,水辅注塑成型(WAIM)是在其基础上加入流体介质辅助制件成型的新工艺[2],具有缩短成型时间、节省成本、制件内部平整等优点[3–4]。通过水辅成型制得的中空产品可应用于汽车、航空等领域。根据注水前熔体是否充满型腔,水辅助注塑可分为溢流法和短射法,其中溢流法水辅助成型工艺操作更简单,残余壁厚也更加均匀[5–6]。

鉴于WAIM 工艺具有良好的应用前景,诸多研究人员对其进行研究并优化。Liu 等[7–8]进行了材料、工艺参数等对残余壁厚、穿透水长度的水辅成型实验分析;曲杰等[9–10]采用数值模拟方法对水辅成型进行研究,主要分析了工艺参数对残余壁厚的影响,结果表明注水压力对残余壁厚影响最显著;汪志泳等[11]采用短射法对PP 水辅成型中高压水穿透过程进行仿真,模拟的制件水穿透长度和中空率与实验结果相吻合;章凯等[12]通过数值模拟,分析了注水速度、注水温度和延迟时间对残余壁厚及穿透长度的影响,结果表明,注水温度对二者的影响不明显;黄淑慧等[13]通过实验比较了水辅和气辅成型不同截面型腔的水穿透形状,得出水辅成型水穿透形状都趋于圆形。

现阶段关于水辅成型的研究,在材料选择上大多以纯树脂居多,对短纤维增强聚合物研究偏少,且主要集中于圆管纤维取向方面[14–17]。以往研究表明,水穿透截面形状及水穿透率是水辅成型制件的基础性能指标,笔者通过数值模拟,分析了注水压力、型腔截面形状及玻纤含量对两者的影响,为短玻纤增强PP 水辅制件设计提供参考。

1 数值模拟

1.1 控制方程

在溢流法水辅注塑成型熔体填充过程中,短玻纤增强PP 熔体做非等温、瞬态非牛顿流体流动。假设熔体不可压缩,不考虑结晶的相变热焓,忽略惯性项;水注射进型腔后假设其密度不变,以及忽略熔体和水相互热传递;水温不变,流动状态为层流,不考虑水的表面张力。基于以上假设可得到熔体流动控制方程,即连续性方程、动量方程、能量方程[9]。

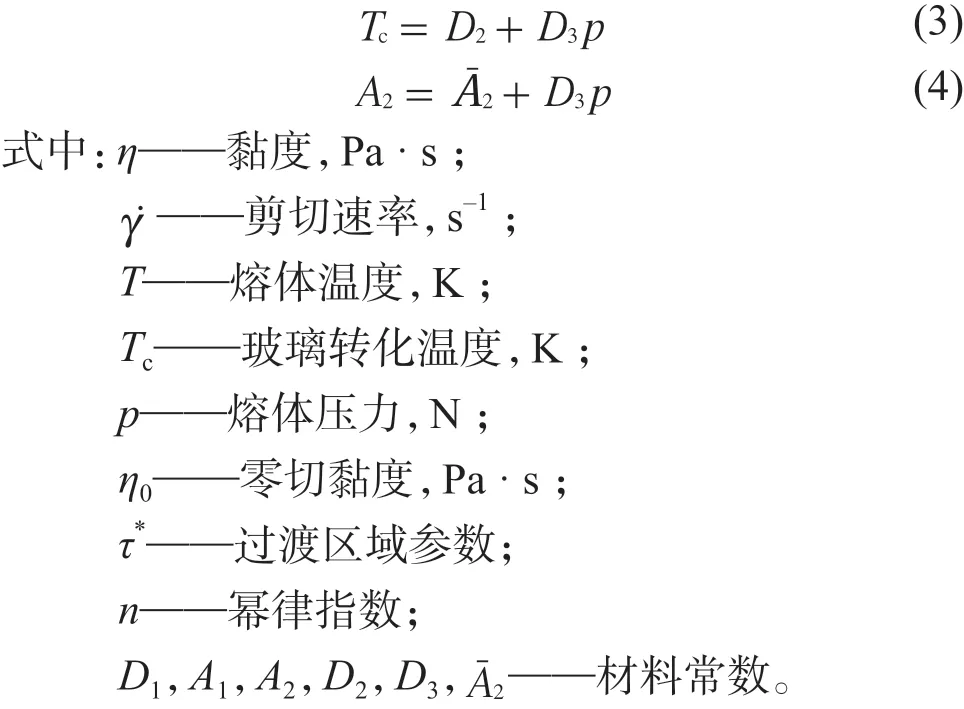

采用Cross-WLF 黏度模型来描述熔体在加工过程中的黏度与温度、剪切速率和压力的关系,方程式如式(1)~式(4)所示。

1.2 数值模型及参数

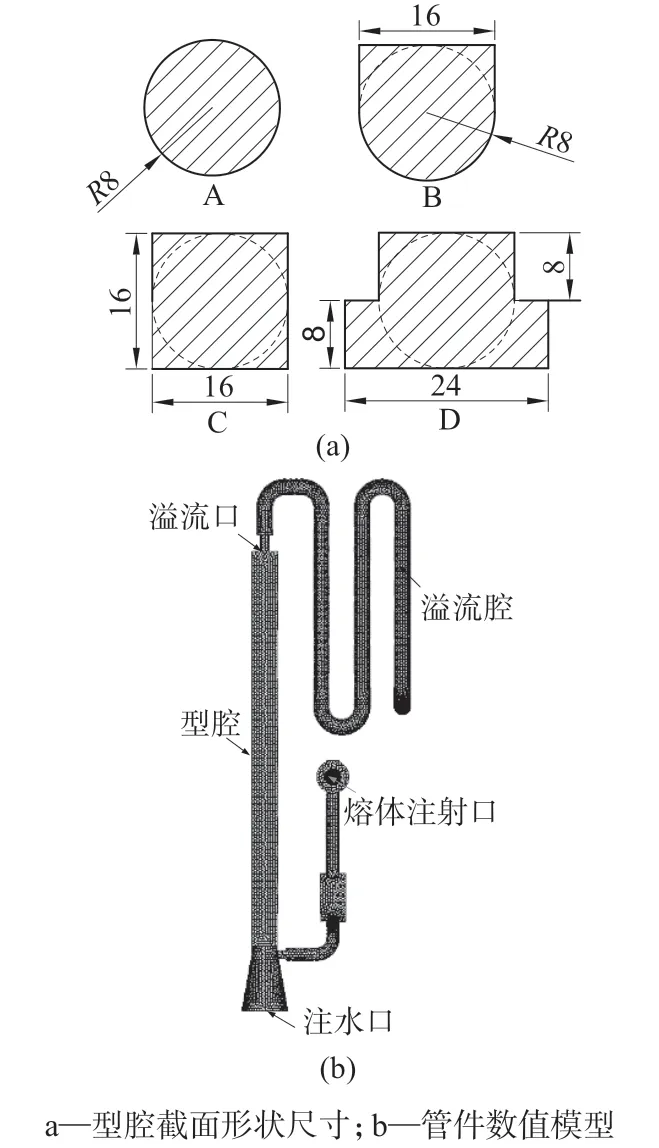

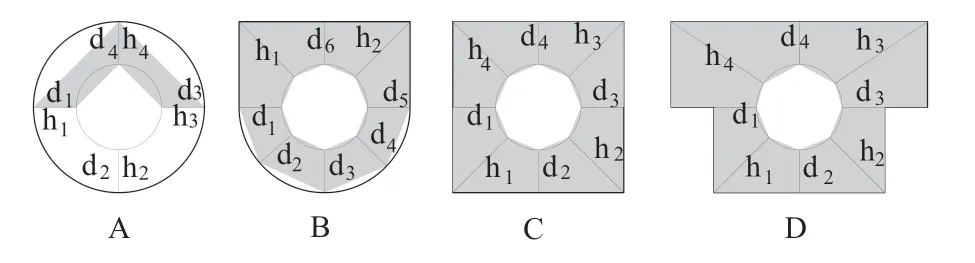

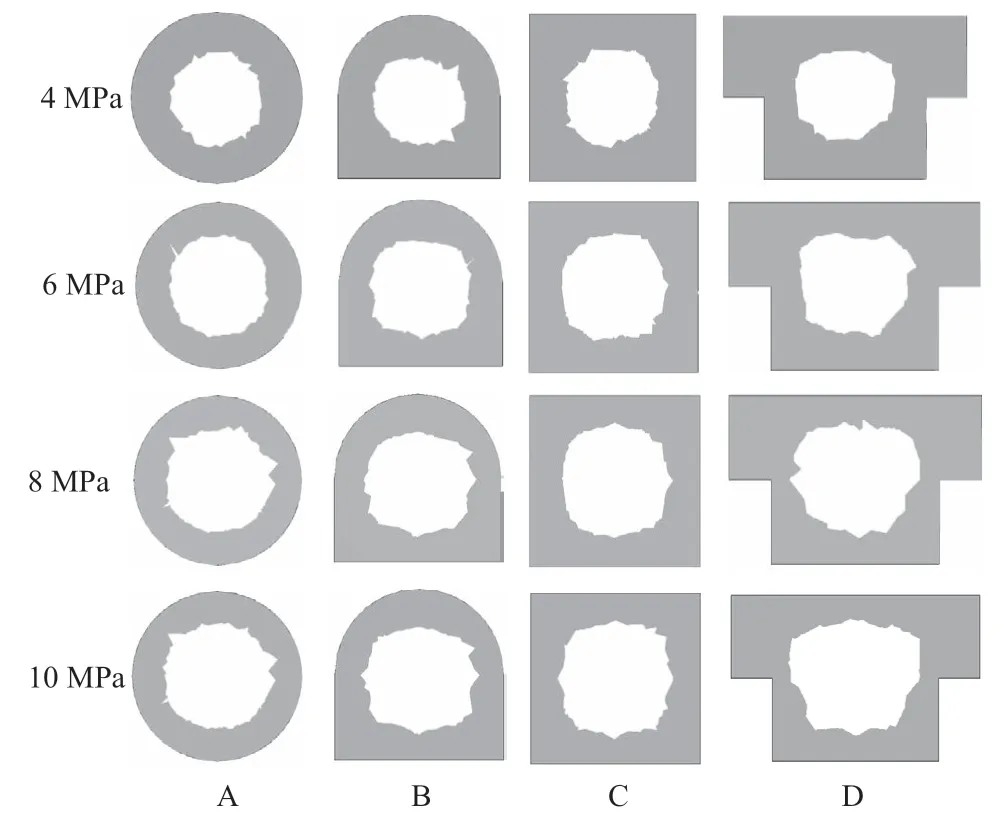

图1 为型腔截面形状尺寸及数值模型。以4 种型腔截面形状的管件为研究对象,如图1a 所示,型腔截面形状分别为圆形(A)、增圆增方形(B)、方形(C)、多边形(D)。

图1 型腔截面形状尺寸及数值模型

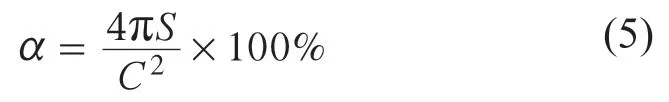

为了表征不同型腔的截面形状,可按圆率α 计算[12]:

式中:C——型腔截面周长;

S——表示型腔截面面积。

根据上式计算得到A,B,C 和D 型腔截面形状的圆率分别为100%,87.98%,78.54%和62.83 %。

材料选用A.Schulman 公司生产的短玻纤增强聚丙烯复合材料,牌号分别POLYFORT RPP 500D,POLYFORT FPP 20 GPC 和POLYFORT FPP 30 GPC,玻纤质量分数分别为0,20%,30%,模拟中材料参数来源于Moldex3D 材料库。

2 结果与讨论

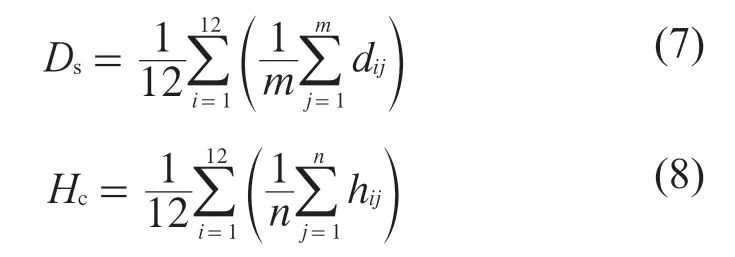

为表征水压对熔体的穿透能力,可采用水穿透率进行比较,制品的水穿透率越大,则截面的中空面积越大,而壁厚越薄。在实际生产中,可以通过调节水穿透率来制得不同壁厚的管件。为了计算制品的水穿透率,如图2 所示沿型腔轴线等距确定12 个截面(P1,P2……P12),测出每个截面的穿透面积,计算其与型腔截面面积的比值,再累加求出平均值,即为整个制品的水穿透率Rp,其计算如公式(6):

图2 截面位置的标定

式中:Spi和Sc分别为第i(i=1,2,3,……,12)个截面处的穿透面积及型腔截面面积。

为更好地表征残余壁厚随工艺参数的变化情况,可将残余壁厚分为边残余壁厚和角残余壁厚,在如图2 所示的12 个截面位置处设定测量位置,如图3 所示,d 代表该截面处的边残余壁厚,h 代表截面处的角残余壁厚,数字为位置序号。

图3 各截面上测量位置的标定

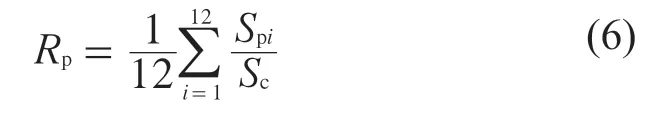

整个塑件的边残余壁厚(Ds)和角残余壁厚(Hc)的计算公式如式(7)、式(8)所示:

式中:dij——第i 个截面中dj处的壁厚;

hij——Pi截面中hj处的壁厚;

m——其值在A 至D 截面中依次为4,6,4,4;

n——其值在A 至D 截面中依次为4,2,4,4。

2.1 注水压力对水穿透行为的影响

图4 为注水压力对水穿透率的影响。结果表明,当注水压力为4 ,6,8,10 MPa 时,4 种型腔截面形状A,B,C 和D 的水穿透率均随注水压力的增加而增加。首先,随着注水压力升高,型腔内熔体沿水流方向变形速率越大,熔体抵抗变形的能力越强,使得与高压水前沿的回流效应共同作用也更加明显,导致水柱的径向尺寸增大[11];其次,型腔中心朝着壁面方向,熔体的温度逐渐降低,致其黏度逐渐升高,而黏度较高处的熔体在流动过程中形成的剪切力更大,注水压力增大,能推动黏度较大处的熔体向前流动,形成较大的中空面积,使水穿透率增大。此外,注水从4 MPa 增大至10 MPa 过程中,相邻两注水压力的水穿透率增值呈减小趋势,其中,A 截面水穿透率增值依次为6.62%,3.84%,0.96%,B 截面水穿透率增值依次为5.88%,3.44%,1.11%,C 截面水穿透率增值依次为4.35%,3.17%,1.61%,D 截面水穿透率增值依次为2.78%,2.08%,1.08%。这是因为随着注水压力增大,中空部分由型腔中心向壁面扩张,而熔体温度越靠近型腔壁面越低,流动阻力越大,在注水压力增值相同的情况下,推动的熔体厚度呈减小趋势,导致水穿透率的增值会变小。

图4 注水压力对水穿透率的影响

水穿透形状是反映水穿透行为结果的特征之一,为研究短玻纤增强PP 水辅成型中注水压力对水穿透截面形状的影响,取不同注水压力下的水辅助注塑件的水穿透截面进行对比。由于高压水在注入口附近穿透过程不平稳,穿透截面形状变化相对较大[14],选择每个制品中间部位,距溢流口(图1b) 100 mm 位置处正面看到的水道轮廓进行观察分析。图5 为4 种型腔截面(A,B,C 和D)的水穿透截面形状随注水压力递增的变化情况。当注水压力为4 MPa 时,4 种截面形状下的水穿透形状都趋于圆形;随着注水压力递增,水穿透形状随之改变,当注水压力达到10 MPa 时,水穿透形状趋近于型腔截面的形状。其原因在于,水注射进熔体后,熔体受到水的急冷作用,与水接触的熔体凝固成一层薄膜,包裹住低黏度的水继续向前推动熔体,水穿透前沿呈增球形[12];其次,高压水以柱塞形式推动凝固膜前端熔体向前流动,以拖拽形式带动薄膜两侧的熔体流动[15],可能受型腔壁面的影响以及凸角周围的熔体在流动时受壁面联合作用,水压较小时穿透前沿薄膜只能推动和拖拽型腔中心小范围熔体,并且截面形状对中心温度等值线影响较小,导致水穿透形状都会趋于圆形。

图5 水穿透截面

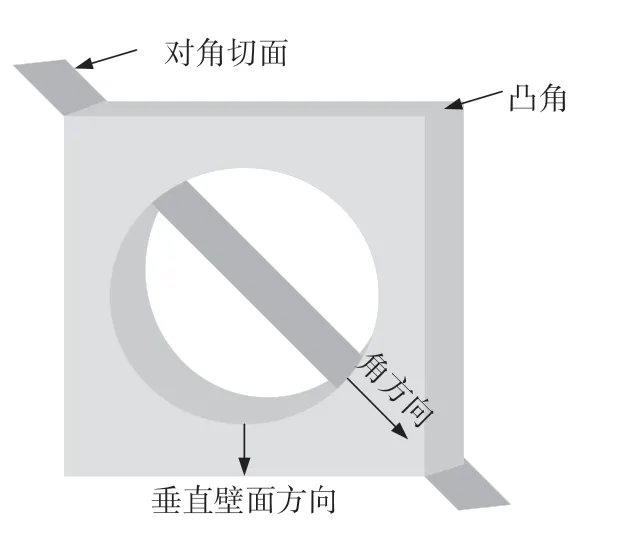

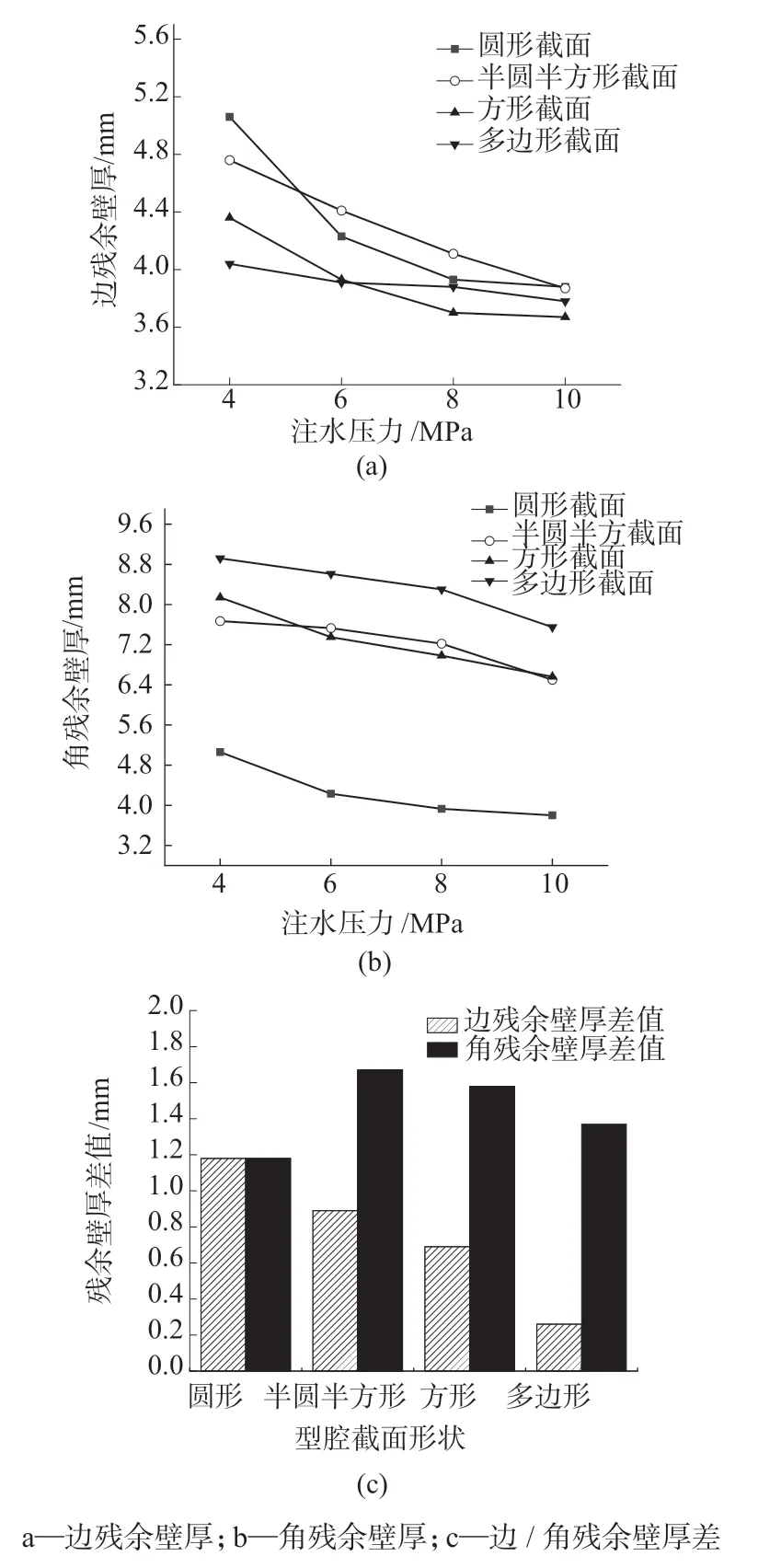

注水压力增大,更多熔体被推动进入溢流腔,通过测量比较制品在不同水压下的边残余壁厚和角残余壁厚,来反映垂直壁面方向和角方向(图6 所示)熔体厚度随水压变化情况。图7 为残余壁厚及差值。

图6 切面示意图

由图7a 和图7b 可见,随着注水压力的增大,各截面形状制品的边残余壁厚及角残余壁厚都减小。为体现水穿透截面形状最大变化情况,计算各截面形状制品的边/角残余壁厚在注水压力为4 MPa时与10 MPa 时的差值,并进行比较,见图7c。由图7c 结果表明,4 种截面形状下的角残余壁厚减小量都大于边残余壁厚减小量,意味水压升高更趋向带动角方向上的熔体向前流动。这是因为从型腔中心沿垂直壁面方向温度下降速率大于角方向温度下降速率,熔体温度下降速率越大,黏度上升越快,虽然熔体沿角方向受到的型腔壁面联合作用逐渐增强,但相比于垂直壁面方向上熔体黏度急剧升高,角方向的熔体更容易被水柱推动,并且制品受纤维取向影响导致沿熔体流动方向收缩率变小,垂直熔体流动方向收缩率升高,在对角切面上纤维沿流动方向取向较高[16],导致凸角处熔体收缩率最大,因此在10 MPa 的注水压力下,4 种截面的制品的水穿透形状都会趋于截面形状。

图7 残余壁厚及差值

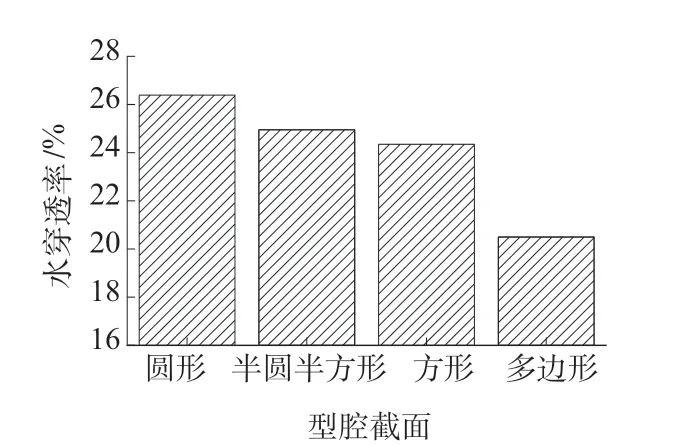

2.2 型腔截面形状对水穿透行为的影响

型腔截面形状不同,熔体温度场及黏度分布有差异,对水穿透率也有影响。图8 为型腔截面形状(圆率)对水穿透率的影响。分析图8 得出,在相同的工艺参数条件下,4 种(A~D)截面形状的水穿透率呈依次降低的趋势。原因为随型腔截面的圆率降低,型腔凸角数量增多,角周围熔体因两壁面对熔体的流动阻碍作用叠加,导致高压水更难推动熔体进入溢流腔,使得型腔内凸角处熔体残留较多,穿透面积减小;其次,在相同面积下,圆的周长最小,意味着相同截面面积下,截面周长随圆率降低而变大,导致熔体流动阻力增强,因此水穿透率减小。通过数值模拟对比了相对较小注水压力(4 MPa)和相对较大注水压力(10 MPa)下,型腔截面形状对穿透形状的影响。根据图5 所示,在注水压力相对较小时,水穿透形状并没有因型腔截面形状变化而出现太大差异,而是都趋于圆形。出现这种现象的原因在于型腔截面形状对型腔中心温度分布影响较小,水的穿透前沿往往呈增球形,并且在注水压力较低时水柱只能推动型腔中心较小区域熔体向前流动;随水压不断升高,型腔内角方向的熔体更多地被推入溢流腔,使得角残余壁厚相对边残余壁厚减小得更多,并且由于纤维的加入以及对角切面纤维的取向程度较高,导致收缩率相比纯树脂大幅度增加,在注水压力相对较大时,水穿透形状会随着型腔截面变化而变化。

图8 型腔截面形状(圆率)对水穿透率的影响

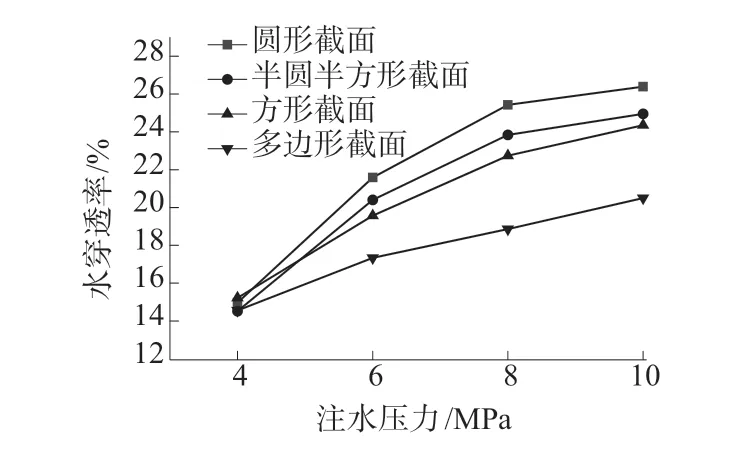

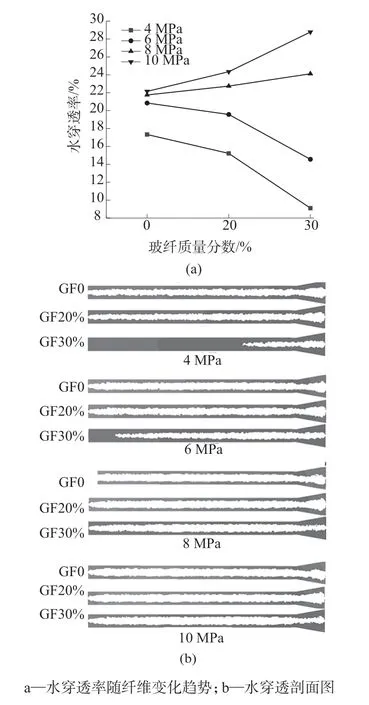

2.3 玻纤含量对水穿透行为的影响

玻纤含量会对制件性能起主要作用,因此有必要研究其对水穿透行为的影响,并探究在不同的注水压力下,玻纤含量对水穿透的影响趋势是否一致。图9 为玻纤含量在不同注水压力下对水穿透行为影响。其中,图9a 为在不同注水压力下,水穿透率随玻纤含量的变化情况,图9b 为不同玻纤含量时,制件在不同注水压力下的纵剖,透明部分为水穿透区域,其长度为水穿透长度。从图中发现,注水压力为4 MPa 和6 MPa 时,水穿透长度及水穿透率随着玻纤含量的增加而减小;但注水压力在8 MPa 和10 MPa 下,水穿透率随着玻纤含量的增加而增大,此外,玻纤含量越高,水穿透率随水压变化更明显。产生这种现象的原因是随着玻纤含量的增加熔体黏度升高,因此当玻纤含量较高、注水压力较低时,高压水不能完全穿透熔体且水穿透率较小;另一方面,当玻纤含量和注水压力都较高时,由于熔体黏度较高,熔体相互携带作用增强,推力也增加,使得水穿透截面变大,水穿透率增大,这与匡唐清等[16]实验得出的残余壁厚随玻纤含量增加而减小的结论相近。

图9 不同注水压力下玻纤含量对水穿透行为影响

3 结论

(1)短玻纤增强PP 溢流法水辅成型工艺中,注水压力的升高会使水穿透率增大,但增大幅度减小,残余壁厚减小。注水压力较小时,得到的水穿透形状都接近圆形;随着注水压力增大,水穿透形状愈趋近型腔截面形状。

(2)在同种工艺参数的情况下,水穿透率减小会因型腔截面圆率减小而减小;当水压较低时,型腔截面形状对水穿透形状影响较小。

(3)在注水压力相对较高和较低的两种情况下,玻纤含量对水穿透行为影响趋势相反。