满足国六法规的汽油机颗粒捕集器故障诊断策略功能开发

2022-08-17赵文圣范立云

王 沛,徐 超,赵文圣,范立云

(1.北汽福田汽车股份有限公司,北京 102206;2.哈尔滨工程大学 动力与能源工程学院,哈尔滨 150001;3.河南柴油机重工有限责任公司,洛阳 471000)

汽油缸内直喷(gasoline direct injection,GDI)技术对提升动力性、经济性及促进发动机轻量化具有明显优势,但其产生的颗粒物排放相比进气道喷射(port fuel injection,PFI)方式显著增加[1-3]。《轻型汽车污染物排放限值及测量方法(中国第六阶段)》(以下简称国六法规)中规定Ⅰ型试验所有车型颗粒物质量(particulate matter,PM)与颗粒物数量(particulate number,PN)排放限值为3.0 mg/km 和6×1011个/km。PM 可以通过多次喷射、燃烧室形状优化及增加湍流强度等缸内方式进行减排[4–6],但对于PN,几乎所有满足国六排放标准的纯燃油动力车辆均在排气端加装汽油机颗粒捕集器(gasoline particulate filter,GPF),GPF 同时成为大部分混合动力车辆的主流配置[7–8]。

国六法规中要求,车载诊断(on-board diagnostics, OBD)系统应对车辆上安装的GPF 工作状态进行监测,并在监测条件中规定监测率满足最小实际监测频率(in-use performance ratio,IUPR)要求(≥0.100)。在诊断理论与方法层面,文献[9]中基于压差—流量特性应用神经网络算法在发动机台架上进行了相关研究工作,文献[10]中对碳烟氧化机理进行了建模研究工作,为相关诊断方法提供理论基础。

虽然国六法规对GPF 监控组要求的IUPR 率不高,但诊断策略依然需要确保车辆在全球轻型车测试循环(world-harmonized light-duty vehicle test cycle,WLTC)中GPF 监控组对应的IUPR 分子能够释放,即要求GPF 系统诊断在WLTC 内完成,因此GPF 的诊断难点将主要集中在诊断结果准确性与实时性的兼顾。在诊断准确性方面,需要对GPF的诊断策略及算法进行优化,提取GPF 诊断所需的特征对象;在诊断实时性方面,需要分析车辆在WLTC 中的工况表现,确定合理的诊断窗口,缩短诊断结果输出时间。

1 GPF 诊断功能基础

1.1 GPF 系统诊断原理

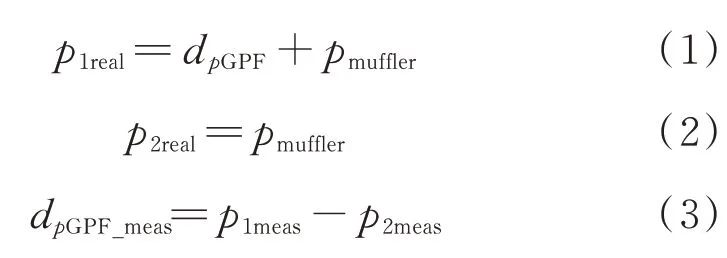

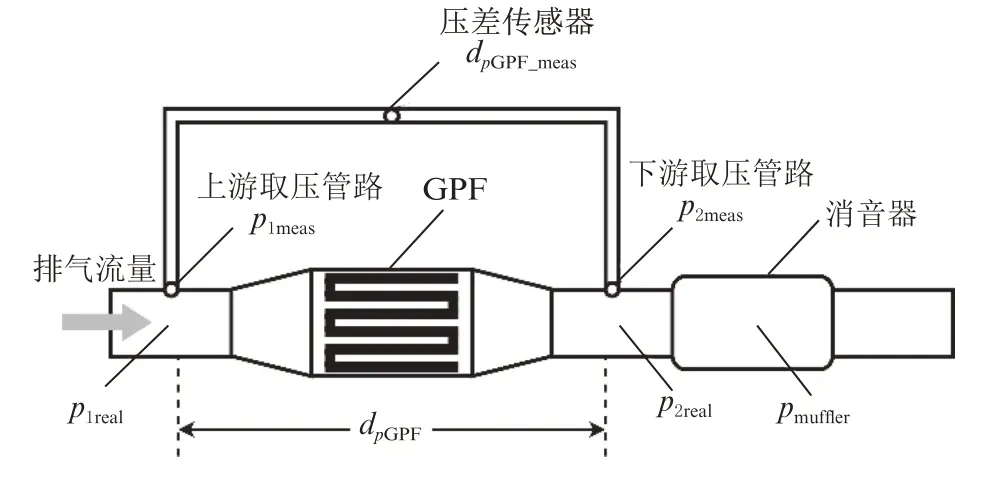

目前车用级别软件基于压差—量特性[11–12]进行GPF 诊断,针对GPF 状态不同时的压差表现定义不同的故障状态。国六法规中要求在GPF 载体完全损坏、移除、丢失时检测出故障,而为了确保诊断结果可信,还需要对GPF 测压管路本身状态进行诊断。图1 为GPF 及其诊断系统结构示意图。图中,dpGPF为GPF 载体真实压差;pmuffler为消音器真实压降;p1meas为传感器实测的GPF 上游排气背压(GPF 与消声器产生的总压降,相对压力);p2meas为传感器实测的GPF 下游背压(即消声器压降);p1real、p2real分别为上游、下游真实背压(相对压力),计算公式如式(1)、式(2)所示;dpGPF_meas为压差传感器测量的压差信号,计算公式如式(3)所示。

图1 GPF 及其诊断系统结构

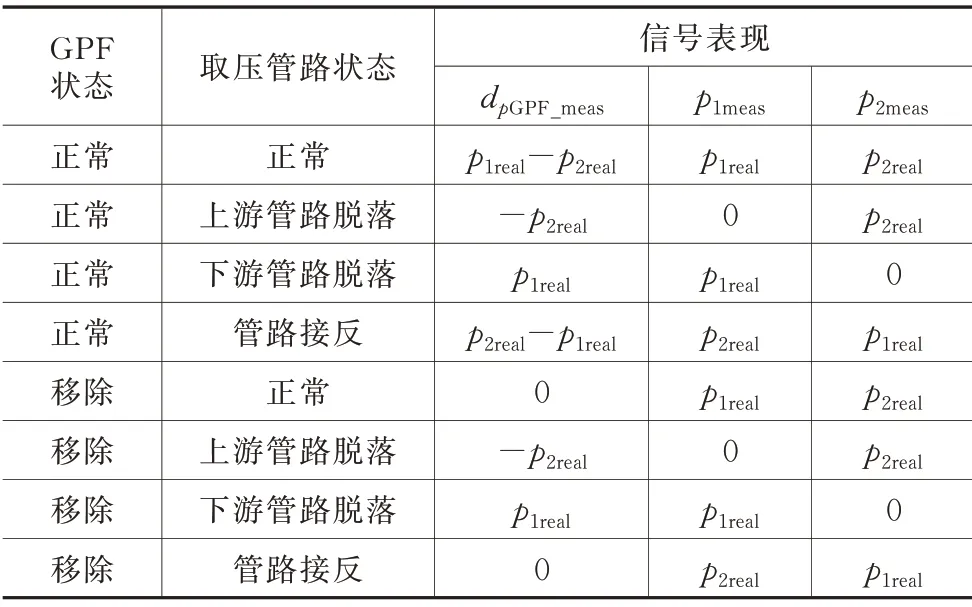

在传感器测量正确的情况下可以认为p1meas=p1real,p2meas=p2real。表1 为GPF 及测压管路正常/故障状态下,压差及传感器压力测点值表现。

表1 正常/故障状态压差及传感器压力测点值表现

1.2 GPF 诊断物理模型

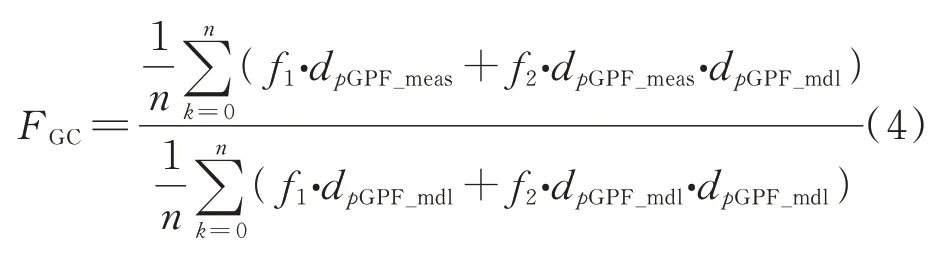

虽然dpGPF能够直接反映其部件状态,但随着车辆运行在不同工况,dpGPF也将随之改变,而对于车用级别软件,针对GPF 移除诊断建立MAP 阈值查询计算无疑是对芯片随机存储器(random-access memory,RAM)与只读存储器(read-only memory,ROM)资源的浪费,并会增加额外的标定工作量,同时这种方式的诊断结果也并不可靠;另外,当压差传感器本身出现故障时将会带来误诊断的发生。因此,需要在软件中建立GPF 载体新鲜状态下的压差模型,计算由压差dpGPF的测量值dpGPF_meas与模型值dpGPF_mdl所表征的GPF 载体特征因子(factor of GPF characteristic)FGC,并以此为基础建立诊断算法。式(4)为特征因子的名义算法表达。

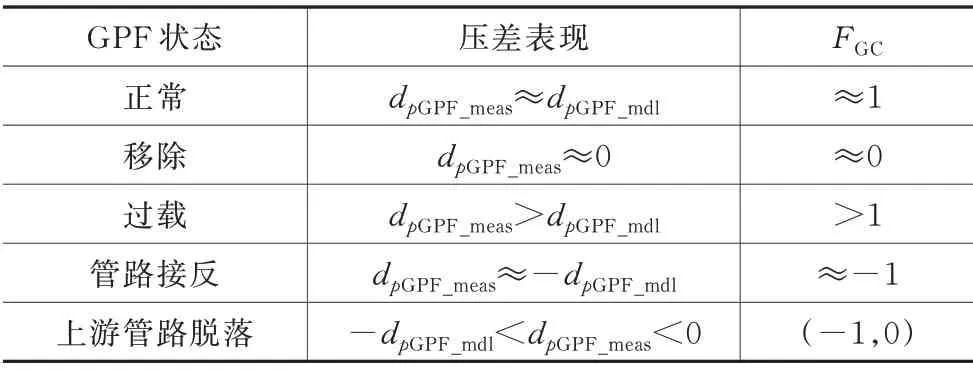

式中,f1与f2分别为一次项、二次项GPF 压差影响系数;n为总采样次数;k为采样计数索引序号。另外,FGC的计算过程需要对分子分母在一定周期下进行采样求和并计算算数平均值,以平衡由于车辆动态工况变化而偶然出现的异常值。GPF 不同状态下与FGC的关系表现如表2 所示。

表2 GPF 不同状态下FGC 结果表现

如表2 所示,对于GPF 载体状态诊断,以FGC不同状态表现作为特征对象,正常状态下dpGPF_meas≈dpGPF_mdl,FGC计算结果处于1 附近;当载体被移除时dpGPF_meas≈0,FGC计算结果处于0 附近;当载体处于过载状态时dpGPF_meas>dpGPF_mdl,此时FGC的计算结果将大于1。由于此项诊断不属于国六法规OBD 规定项目,因此具体阈值将取决于所设定的过载报警状态。

对于测压管路诊断,当发生测压管路接反故障时dpGPF_meas≈-dpGPF_mdl,此时FGC计算结果处于-1附近(即正常GPF 载体状态FGC的相反数);当上游测压管路发生脱落时,模型与实测压差关系为-dpGPF_mdl<dpGPF_meas<0,FGC计算结果处于(-1,0)范围。对于下游测压管路脱落故障,也将计算一项针对于下游管路的特征因子,记作FGC_DS_line。与GPF 诊断的FGC相似,当下游测压管路发生脱落故障时p2meas≈0,此时FGC_DS_line≈0,由此实现下游管路脱落诊断。

FGC的计算准确性很大程度上受压差模型的影响,理论上输入条件越多模型值越精确,但对于计算结果精确度要求不高的场合,复杂的物理模型将会影响诊断的即时性,难以满足IUPR 的要求。在当前车用级别软件的应用层策略中,GPF 压差模型值dpGPF_mdl的计算主要参考理想气体状态方程,并建立如式(5)所示的排气流量—压差关系。

式中,mgas为排气质量流量,kg/h;Mgas为排气摩尔质量,g/mol;R为理想气体常数,取8.314 J/(mol·K);T为GPF 中心温度,K;Vf为流经GPF 的体积流量,m3/h。

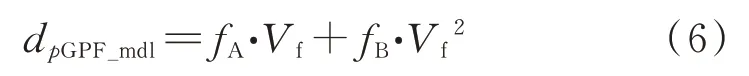

压差与体积流量的关系基于伯努利方程可以简化为式(6)所示的二次多项式[13–15]。

式中,fA为与能量变化相关的流动阻力项系数;fB为与密度变化相关的摩擦损失项系数。通过压差—特性试验完成对fA、fB系数的标定即可实现最终特征因子FGC的计算。

2 功能策略开发

2.1 策略逻辑架构

将GPF 诊断逻辑作为一个独立功能模块嵌入至控制软件的应用层中。整个功能包括信号输入、流量—压差计算、计算使能条件、FGC计算及最终的故障判别5 个子模块。逻辑关系示意以True 表示逻辑“真”,False 表示逻辑“假”,AND 表示逻辑“与”,OR 表示逻辑“或”,NOT 表示逻辑“非”。图2 为GPF 诊断策略各模块架构及其数据流向。

图2 GPF 诊断策略架构

如图2 所示,GPF 诊断策略数据流过程为:信号输入模块相关信号分别发送至计算使能条件与压差计算模块;当满足FGC计算条件时,计算使能条件模块输出对应状态值,当这一状态值经if 条件判定为True 时,激活FGC计算模块;FGC计算模块根据实测与模型压差信号完成计算,并向故障判别模块传输特征因子FGC计算数值;当故障判别条件满足后,根据FGC特征与阈值关系表现判定GPF 载体状态,最后由诊断输出模块完成最终的结果反馈。

2.1.1 信号输入模块

信号输入模块包括两部分信号内容的收集与处理:(1)FGC计算使能条件,包括环境温度、压力、发动机断油等;(2)压差计算条件,包括传感器信号输入(如GPF 压差、入口温度与出口压力等)及上游功能模块计算结果输入(如排气体积流量)等。

2.1.2 计算使能条件与压差计算模块

计算使能条件定义了当车辆处于何种工况时激活FGC计算,这些条件包括:直接输入条件(环境温度及压力)判定;二次计算条件判定,包括体积流量上下限(表征发动机负荷程度)、体积流量梯度上下限(表征发动机动态程度);功能性条件(充气模型有效、发动机断油、GPF 再生及GPF 过露点标志)判定。流量—压差计算模块则根据式(5)、式(6)内容进行逻辑编程,其中fA、fB系数设定为可标定参数并根据试验结果进行优化。图3 为计算使能条件与压差计算模块逻辑功能示意。图3(a)中,Vfmin与Vfmax分别为体积流量条件使能范围下限值与上限值,单位为m3/h;dVfmin与dVfmax分别为体积流量梯度条件使能范围下限值与上限值,单位为m3/(h·s)。计算使能条件设定为可标定量,当这些使能条件满足时,所有对应标志位置位(Bit_0~Bit_7=True),FGC计算条件释放状态值更新为0xFF(十进制为255),激活FGC计算模块。

图3 GPF 诊断条件使能与压差计算子模块逻辑功能

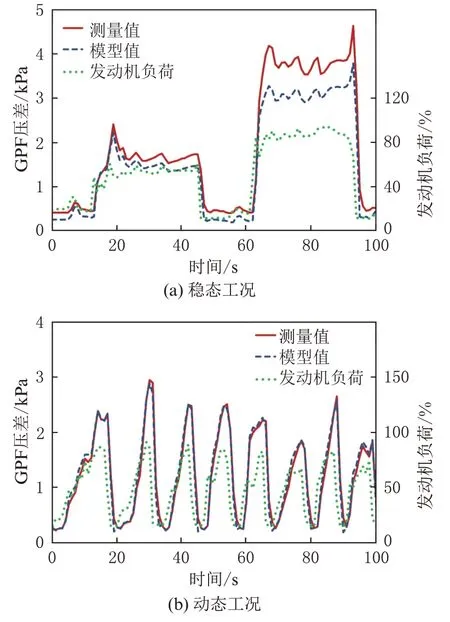

图4 为标定fA、fB系数后压差测量—模型值实车道路试验对比。如图4 所示,稳态工况下不同负荷GPF压差模型值与测量值误差在±10% 以内,动态工况随发动机负荷快速变化GPF 压差模型值与测量值趋势一致且计算值准确,由此构成了FGC的计算基础。

图4 GPF 压差测量与模型值对比

2.1.3FGC计算模块

FGC计算模块根据式(4)内容进行逻辑编程。为了确保FGC计算结果的鲁棒性,该模块中对FGC的计算分为瞬态值与稳态值两种形式。其中瞬态FGC会在计算使能条件满足的情况下,以100 ms 周期进行15 s 采样计算并输出计算完成次数;稳态FGC则在瞬态FGC完成6 次计算后激活,采用移动平均迭代更新,即每次输出最近6 次计算结果平均值。

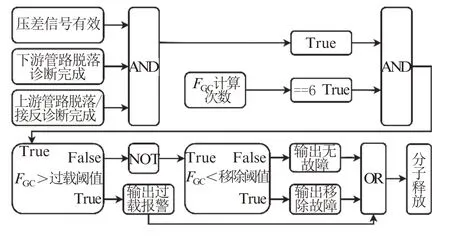

2.1.4 故障判别模块

故障判别模块采用稳态FGC作为诊断特征对象,在满足诊断激活条件的情况下,根据表2 的特征表现输出诊断结果,其中对于诊断激活条件的设定包括下游管路诊断完成且无故障、上游管路脱落/管路接反诊断完成且无故障及压差传感器信号有效等条件,过载报警阈值与移除故障阈值设定为可标定,根据试验具体表现进行确定。图5 为故障判别子模块内部逻辑功能示意。

如图5 所示,当诊断激活条件满足(压差信号有效、下游管路脱落诊断完成、上游管路脱落/接反诊断完成3 项条件求与为True)同时FGC计算次数达到6 次时,首先进行GPF 载体过载报警诊断,若FGC大于过载阈值,则输出过载报警诊断结果,否则进行GPF 载体移除故障诊断;若FGC小于移除阈值,则输出移除故障诊断结果,否则输出无故障诊断结果;当GPF 载体任意一项诊断结果输出后,OBD 系统GPF 监控组IUPR 分子将会释放。

图5 GPF 诊断故障判别子模块逻辑功能

2.2 FGC 计算方法改进

2.2.1 压差梯度算法

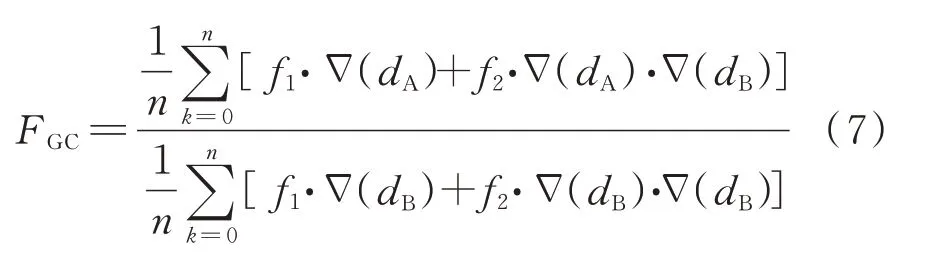

压差传感器由于制造过程的晶体差异会使得其测量值带有传感器系统误差,即测量值为真实值与误差值之和,而采用压差变化率(即压差梯度)方式则可以将系统误差值去掉,同时不会对计算结果造成影响。式(7)为压差梯度方式的FGC计算表达式。

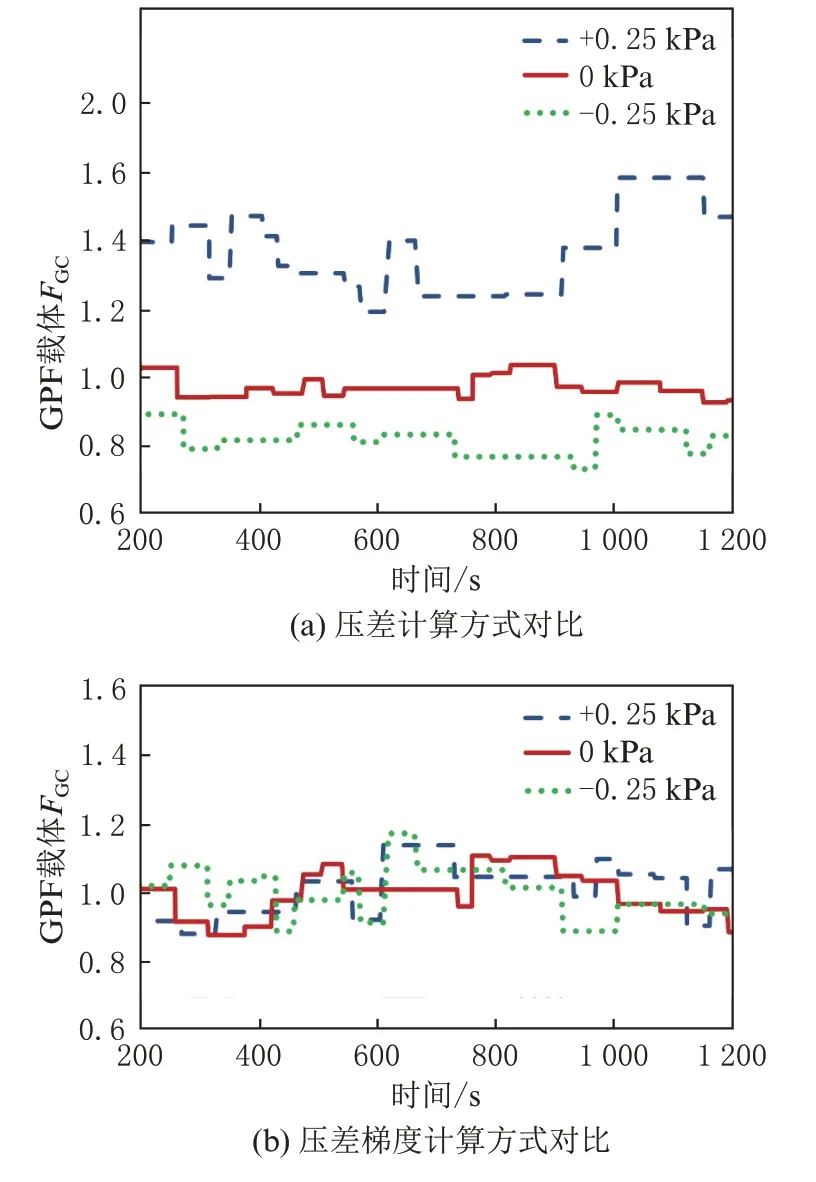

式中,Δ(dA)与Δ(dB)分别表示为GPF 压差测量值dpGPF_meas与模型值dpGPF_mdl的梯度变化,kPa,算法为当前值与上一步长值的差值。图6 为当压差传感器分别为上偏差+0.25 kPa、下偏差-0.25 kPa 及中间值时,GPF 新鲜状态压差与梯度FGC计算方式试验结果对比。

图6 传感器偏差导致的FGC 计算结果差异

如图6 所示,当压差传感器存在测量偏差时,压差FGC方案试验结果表现出了明显的差异性,对于同样的车辆运行工况,不同传感器偏差下压差FGC分别为1.4(上偏差)、1.0(中间值)及0.8(下偏差),但不同传感器间梯度FGC区别不大。这说明对于以动态工况运行的车辆,梯度FGC算法具有更强的适应性,且在压差传感器自身偏差较大的情况下依然能够反映GPF 载体的真实状态。

2.2.2 弯管压差修正

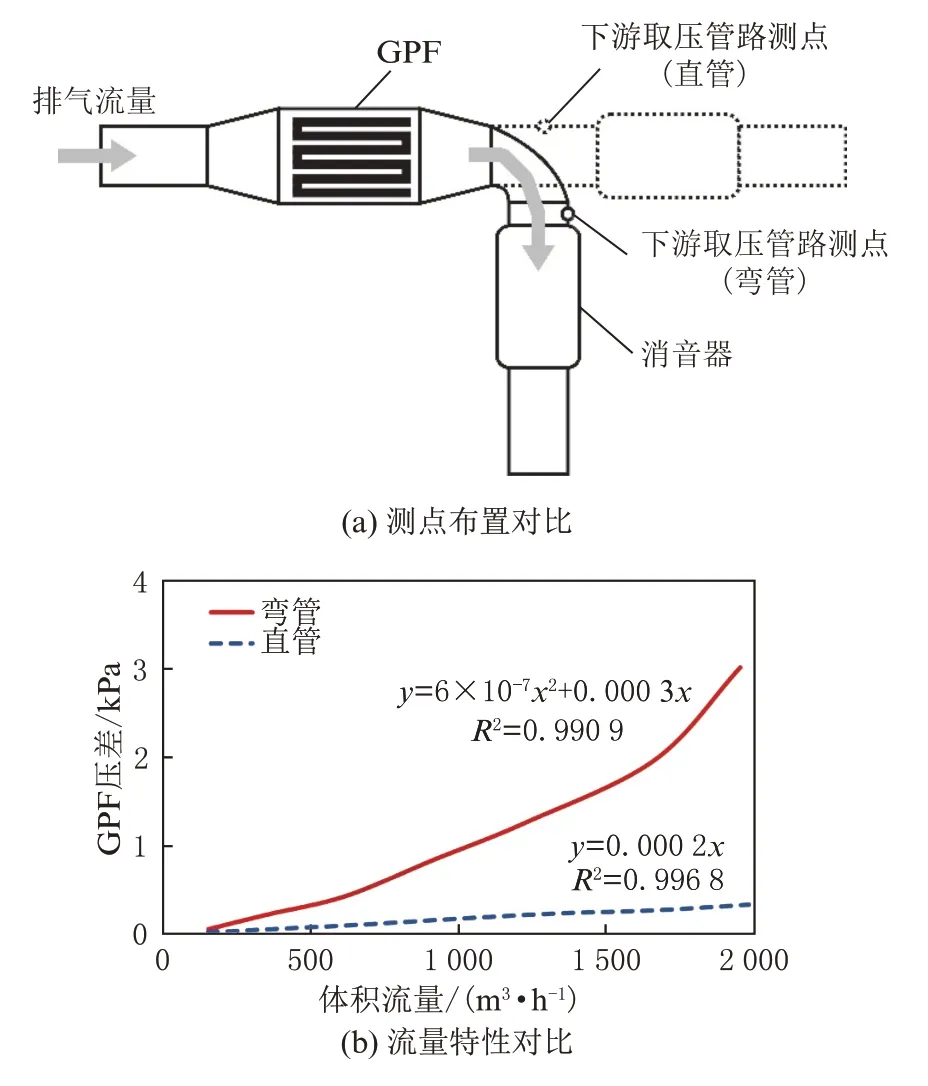

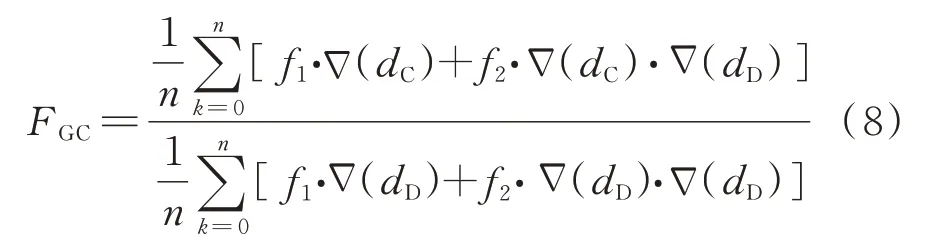

理论上,压差传感器取气管路应布置于接近GPF 进出口两端的直管处,但在实际工程应用中,受GPF 结构及排气管路布置限制,下游测压管路的取气位置会经过一段弯管,而这种弯曲管路会产生较大的流阻,从而导致压差传感器的测量结果并未真实反映GPF 载体本身的阻力状态。图7 为下游测压管路直管/弯管状态测点布置及其空管(即GPF 载体移除)两种状态压差流量特性表现。

如图7 所示,GPF 空管状态下,直管取压状态GPF 压差表现为一个较小的值,且随流量增加,压差增长幅度很小;但测压管路经过弯管后,其压差流量特性表现为明显的二次曲线关系,此时的压差传感器测量值dpGPF_meas并未表征GPF 载体的真实状态。假设弯管处压差为dpGPF_zero,并将这一压差视为GPF 整体压差dpGPF_meas的一部分,此时GPF 载体自身压差即为dpGPF_meas与dpGPF_zero的差。基于这一特性,对诊断策略进行相应调整,相应的FGC的计算方法如式(8)所示。

图7 下游测压管路测点布置及其压差表现对比

式中,dC=dpGPF_meas-dpGPF_zero,dD=dpGPF_mdl-dpGPF_zero,单位为kPa。调整后的FGC算法在GPF 压差的测量值dpGPF_meas与模型值dpGPF_mdl中,均减去了弯管处所产生的压差dpGPF_zero,使得FGC依然能够表征GPF 载体本身的状态。而对于弯管处产生的压差dpGPF_zero,依旧应用式(6)进行计算,并对其单独标定相应的fA、fB系数。

2.3 诊断窗口分析

GPF 诊断一般在GPF 过露点之后(400 s~500 s)进行,诊断过程需要首先完成取压管路诊断并确认管路连接正确的条件下,再进行GPF 载体状态诊断。由于诊断结果的可信度取决于FGC的计算准确性,而FGC的计算结果又取决于采样工况下的模型压差计算值,因此诊断窗口的设置将主要集中在GPF 流量(表征发动机负荷大小)与流量梯度(表征发动机负荷变化程度)的选择上。

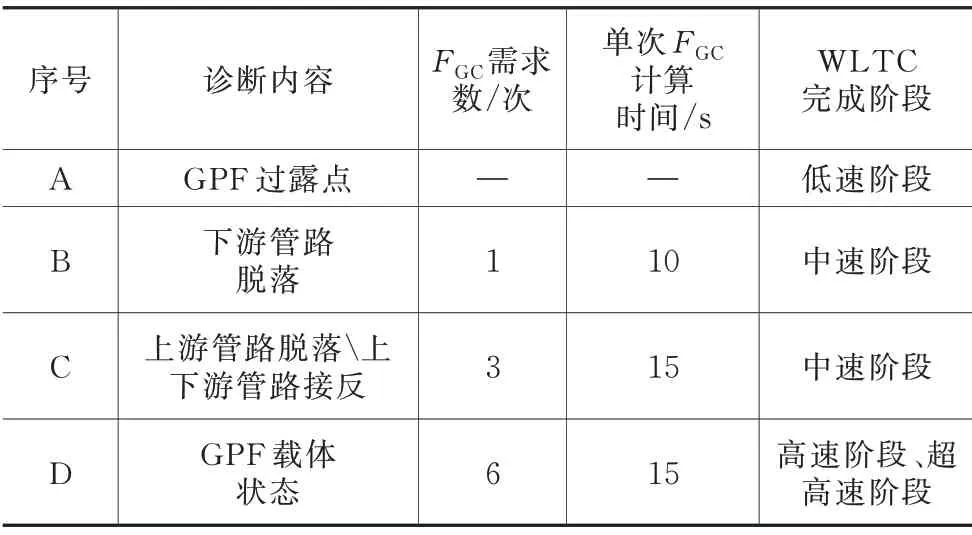

基于WLTC,诊断窗口的划分依据为:(1)GPF过露点完成时间在600 s 内,划分在低速阶段内;(2)下游取压管路诊断完成需要进行一次FGC_DS_line计算,通过选择合适的流量与流量梯度范围,在确保足够计算裕度的条件下,使FGC_DS_line计算完成时间在中速阶段内;(3)上游取压管路诊断完成需要进行3 次FGC计算;(4)GPF 载体诊断完成需要进行6 次FGC计算,两者计算条件相同,但考虑到计算裕度,要求FGC实际计算次数为需求次数的1.5~2.0 倍,因此上游取压管路与GPF 载体诊断完成阶段将分别划分在中速阶段与高速、超高速阶段内。表3 为GPF 诊断阶段划分及FGC计算条件设定。

表3 GPF 诊断阶段划分

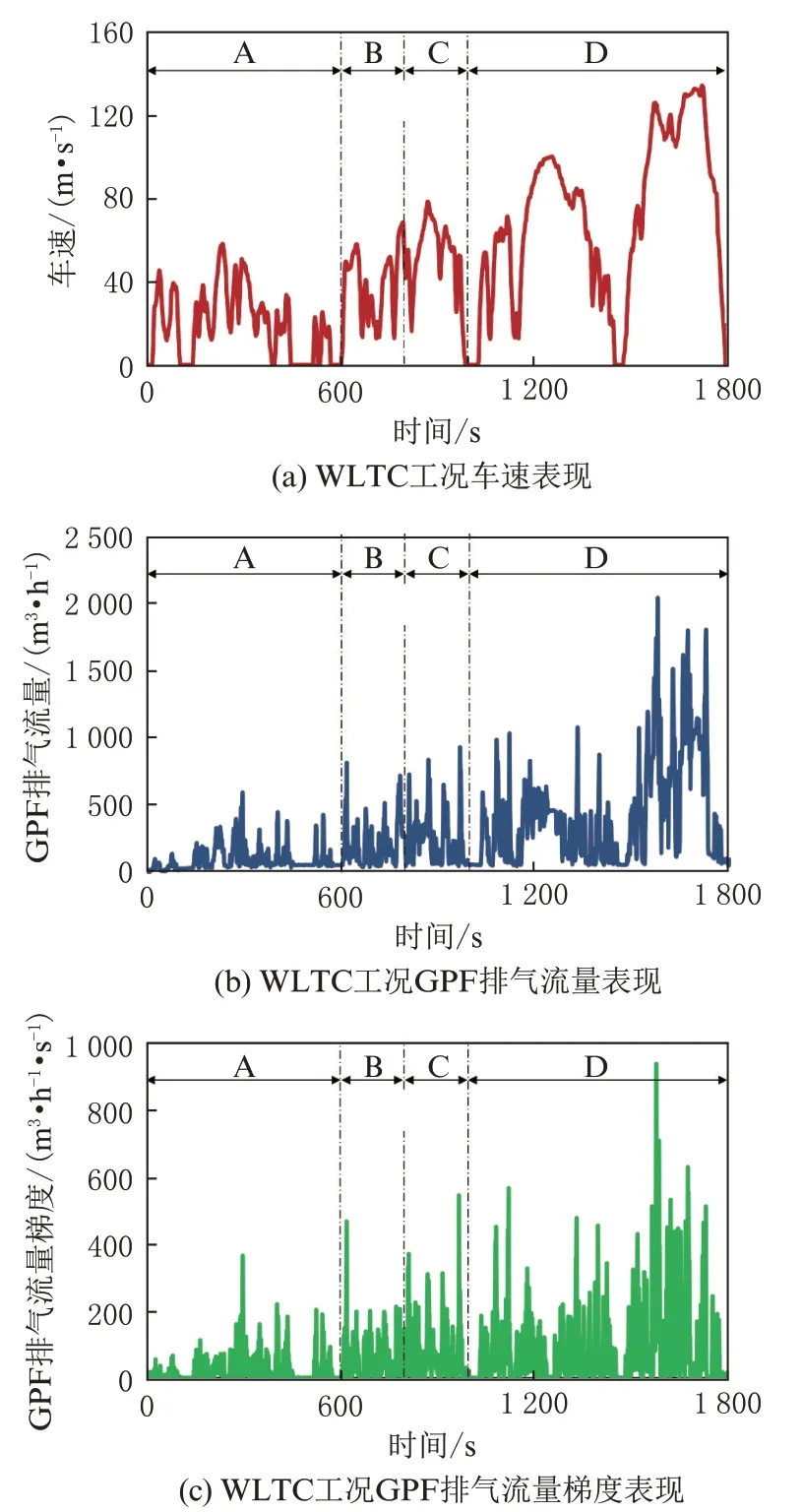

根据表3 设定的各项诊断内容及拟定的完成阶段,使用Python 编程环境建立窗口选择算法,以实车WLTC 工况曲线为输入,自适应调整计算流量与流量梯度范围,直到满足表3 所拟定的诊断完成阶段。最终诊断窗口信息如图8 所示。

图8 WLTC 工况诊断窗口划分

根据图8 所示的诊断窗口划分,GPF 的诊断过程为:(1)GPF 过露点判断(0 s—600 s);(2)下游取压管路脱落诊断完成阶段(600 s—800 s),计算条件为流量范围100 m3/h ~400 m3/h,流量梯度范围0~60 m3/(h·s);(3)上游/管路接反诊断完成阶段(800 s—1 000 s),计算条件为流量范围100 m3/h~400 m3/h,流量梯度范围0~60 m3/(h·s);(4)GPF 状态诊断完成阶段(1 000 s—1 800 s),计算条件为流量范围400 m3/h~1 000 m3/h,流量梯度范围60 m3/(h·s)~300 m3/(h·s)。

3 试验验证

3.1 测压管路诊断

测压管路诊断的准确性将直接影响GPF 载体状态诊断结果,因此实车道路试验首先验证了测压管路诊断方案,图9 为压差传感器测压管路的3 项诊断验证结果。如图9(a)所示,下游管路FGC_DS_line初始值为0,在拔掉压差传感器下游测压管路后,经过10 s 工况采样,在第105 s 时完成下游管路FGC_DS_line计算,计算值为0.009,远小于故障标定阈值0.1,此时系统诊断为下游管路脱落故障并输出诊断状态为“3”(其中,“0”表示诊断未完成,“1”表示诊断完成且无故障,“2”表示诊断未完成且疑似存在故障,“3”表示诊断完成且确定存在故障)。

如图9(b)所示,在上游测压管路脱落后,FGC第1 次计算结果为-0.74,小于故障阈值-0.5,此时系统进入疑似故障确认过程(诊断状态为“2”),如果再出现连续两次FGC计算值小于阈值的情况则判定为故障状态。本次试验疑似故障确认过程中FGC分别为-0.72、-0.73,并在第3 次FGC计算完成后系统确认故障状态(诊断状态为“3”)。数据记录显示,从FGC计算激活开始至上游管路脱落故障报出共用时120 s。

上下游管路接反时故障诊断过程见图9(c)。与上游管路脱落诊断过程相似,3 次计算得到的FGC分别为-1.15、-1.17、-1.31,故障诊断时间共100 s左右。从故障表现程度来看,管路接反状态区分度更加明显。

图9 压差传感器测压管路故障诊断

考虑到当下游管路脱落诊断完成后,上游管路脱落诊断和管路接反诊断只需完成两者其中之一,便可判断取压管路安装状态,因此实际诊断策略中在确认FGC计算值大于-0.5 阈值后即进入GPF 载体状态诊断过程。

3.2 新鲜GPF 诊断

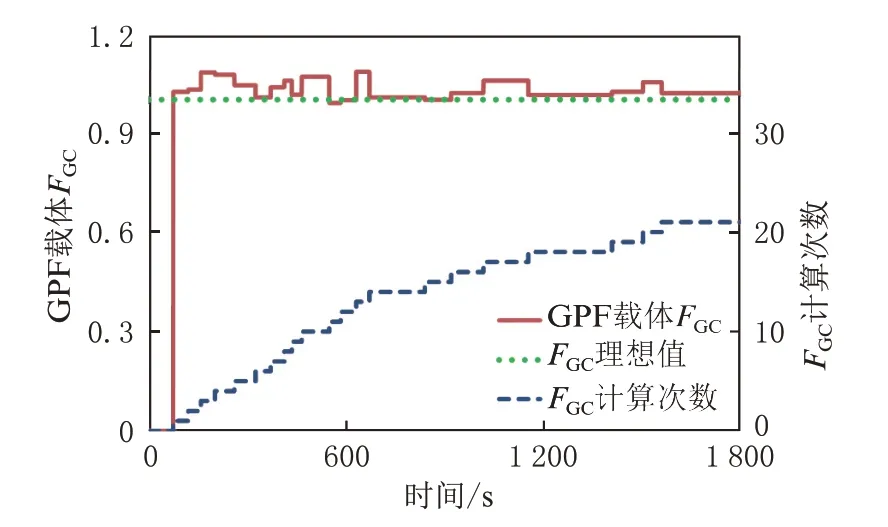

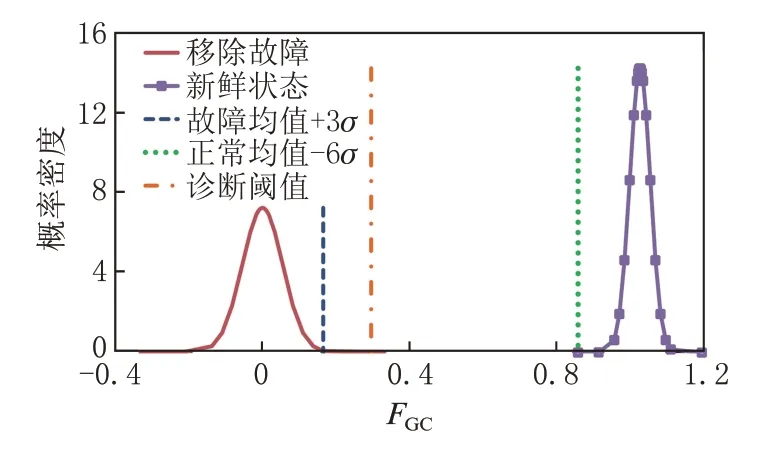

当测压管路诊断完成后,系统将会对GPF 载体状态进行判定,对于新鲜状态GPF,其FGC计算结果将在1 附近。试验过程包括车辆实际城市道路试验与WLTC 试验两项。图10~图11 分别为两项试验的验证结果情况。

图10 GPF 诊断实际城市道路试验(新鲜状态)

图11 GPF 诊断WLTC 工况试验(新鲜状态)

如图10 所示,在实际城市道路试验中,共进行了21 次FGC计算,其算术平均值为1.03,相对标准差2.7%,计算结果稳定并满足诊断鲁棒性要求。在道路试验诊断功能验证完成后,需要在排放循环中确认诊断实现结果。

如图11 所示,WLTC 工况后管脱落与管路接反诊断均在所设定的诊断窗口对应阶段内完成;GPF 载体状态诊断在管路诊断完成后开始进行,在WLTC结束时完成7 次FGC计算,当第6 次FGC计算完成后系统输出无故障诊断结果并释放IUPR 分子。

3.3 GPF 过载诊断

随GPF 使用过程中灰分积累,若GPF 一直无法进入再生工况或发生再生失效,会导致GPF 负载量过高,有发生GPF 堵塞的风险。虽然法规中并未对GPF 过载提出诊断要求,仍有必要在炭载量达到一定程度后提醒驾驶员进行处理。

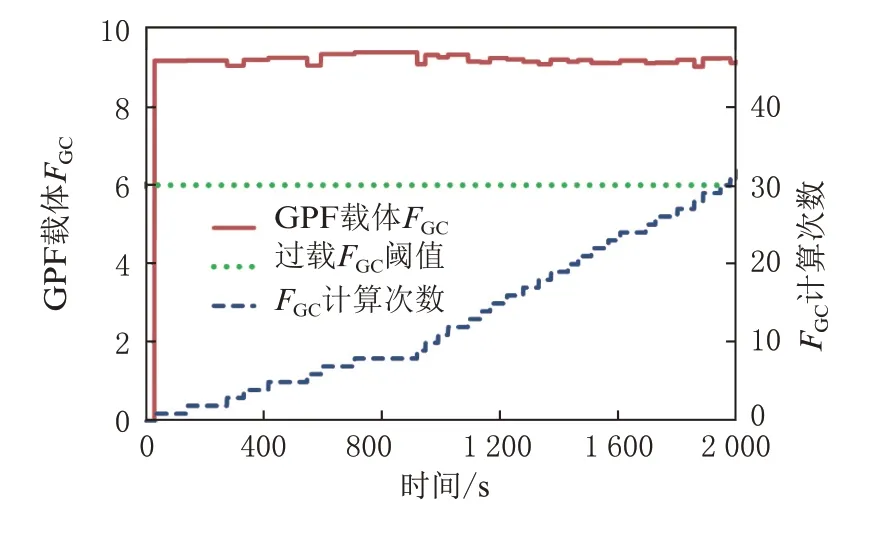

根据前文的分析,在GPF 过载状态下,FGC会明显大于1,而过载阈值的设置则取决于GPF 载体所能承受的状态,在本次试验中通过累炭方式使得GPF 处于过载状态,车辆实际城市道路行驶试验结果如图12 所示。

图12 GPF 诊断实际城市道路试验(过载状态)

如图12 所示,GPF 过载状态下道路试验过程中共进行了31 次FGC计算,算术平均值为9.16,相对标准差为1.0%。考虑到过载状态与正常状态的区分度,报警阈值设定为6。

3.4 GPF 移除诊断

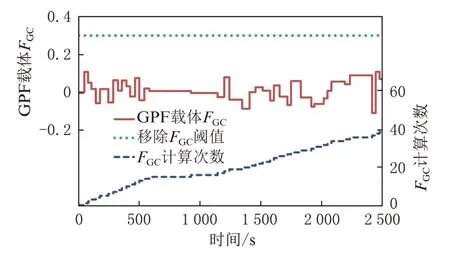

GPF 移除诊断为国六法规要求项,也是GPF相关诊断中最重要的内容。试验以GPF 空管状态模拟GPF 载体移除进行了车辆实际城市道路试验,试验结果如图13 所示。

图13 GPF 诊断实际城市道路试验(移除状态)

如图13 所示,GPF 移除状态实际道路试验中共进行41 次FGC计算,其算术平均值为0.005,标准差为0.055。对于移除诊断阈值的设置,采用统计学分析使设定的阈值在误判方向满足-6σ(失效诊断机率0%),漏判方向满足3σ标准(即有效诊断率大于99.8%)。图14 为基于GPF 新鲜与空管状态实车道路试验统计学分析结果,其中满足3σ标准的故障阈值为0.17,考虑到可能存在的载体制造偏差情况,移除故障诊断阈值最终设定为0.3,即FGC处于(-0.5,0.3)区间内则判定为GPF 载体移除。

图14 GPF 移除故障诊断阈值统计学分析

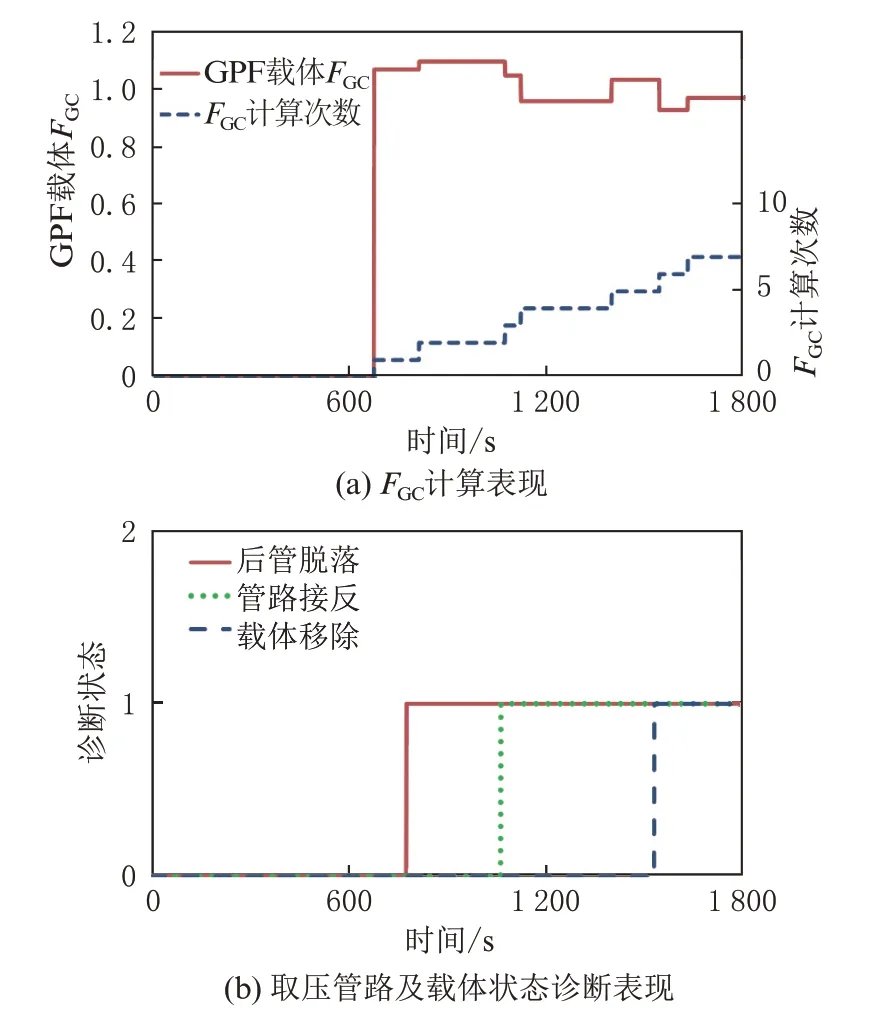

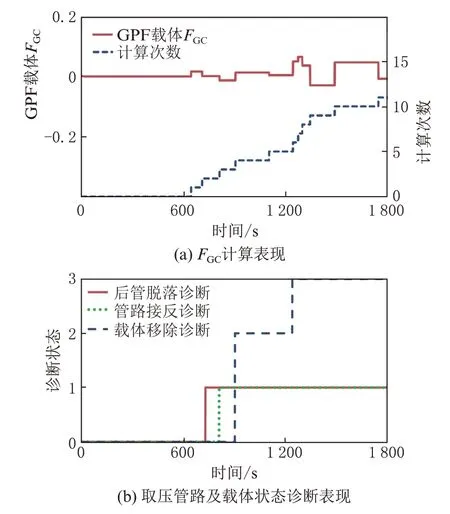

通过统计学分析确定GPF 移除诊断的故障阈值后,进行WLTC 验证试验确认诊断功能及阈值设置是否满足法规要求,试验结果如图15 所示。

根据图15 的WLTC 工况试验结果,所计算的11 次FGC均小于0.3,并在第6 次计算完成时成功判定GPF 移除故障。

图15 GPF 诊断WLTC 工况试验(移除状态)

4 结论

(1)GPF 上下游压差状态能够反映其载体状态,通过引入排气温度及排气背压建立GPF 压差模型,并构建以压差模型—测量值为基础的GPF 载体特征因子FGC能够对GPF 载体新鲜、过载及移除状态实现诊断,同时对传感器测压管路脱落、接反等故障状态也能实现准确判断。

(2)基于压差FGC所构建的软件策略逻辑架构综合考虑了标定功能实现、诊断结果鲁棒性及诊断激活判定等内容,并使用压差梯度FGC方式进行诊断对象的计算修正。试验结果表明,传感器正、负方向偏差分别为+0.25 kPa 与-0.25 kPa 时,压差FGC计算结果分别为1.4 与0.8,而压差梯度FGC不受传感器偏差影响。对于弯管流阻所导致的GPF 压差特性变化问题,诊断策略中将其视为GPF 整体压差的组成部分,针对GPF 空管状态建立压差模型,并加入最终的FGC计算过程,使之能够真实表征GPF 载体状态。

(3)实车策略验证试验表明,在WLTC 工况中,后管脱落与管路接反诊断均在所设定的诊断窗口对应阶段内完成;在WLTC 循环结束时,FGC计算完成次数达到6 次以上,输出诊断结果并释放IUPR分子。同时,对GPF 移除状态的诊断结果统计学分析表明,故障状态阈值设置与正常状态区分度明显,不会存在误判概率,诊断统计结果符合3σ标准。