进气压力和进气温度对低负荷火花辅助汽油压燃的影响

2022-08-17郑尊清王梦凯尧命发

郑尊清,王梦凯,陈 鹏,张 凡,尧命发

(天津大学内燃机燃烧学国家重点实验室,天津 300072)

0 概述

中国柴油车的数量众多且排放污染形势严峻,2019年柴油车NOx排放量超过汽车排放总量的80%,颗粒物排放量超过90%[1]。降低柴油机的NOx及碳烟排放是控制移动源污染的重要方向。

汽油类燃料由于高辛烷值和高挥发性的特点,有利于实现较为充分的预混合,在压燃燃烧的较大负荷范围可以保持较低的NOx及碳烟排放,同时指示热效率可保持与柴油相当的水平,近年来基于重型柴油机平台的汽油压燃得到了广泛研究[2–4]。然而,由于汽油的十六烷值低,其低负荷工况下难以压燃着火,低负荷的燃烧稳定性成为制约其发展的瓶颈。已有研究表明,采用高的进气温度及进气压力可明显改善燃烧稳定性[5–6],但是过高的进气压力在实际发动机的低负荷工况很难实现。文献[7]中在一台重型柴油机上开展了不同高辛烷值燃料的研究,结果表明辛烷值大于90 的燃料在平均指示压力(indicated mean effective pressure,IMEP)小于1.0 MPa 的工况难以稳定运行。文献[8]中研究表明,在40 ℃进气温度及180 kPa 进气增压条件下,辛烷值为87.1 的汽油很难在IMEP 小于0.7 MPa 的工况实现稳定燃烧。一些学者研究了改变气门相位从而增强缸内热力学氛围的方法,如采用负气门重叠(negative valve overlap,NVO)策略等来提高低负荷燃烧稳定性[9–10]。文献[11]中通过排气门两次开启策略实现内部废气再循环(exhaust gas recirculation,EGR)控制,在自然吸气条件即可获得IMEP 为0.46 MPa 的稳定汽油压燃。然而,内部EGR 需要燃烧后才能发挥提高缸内温度从而促进自燃着火的作用,无法保证起动工况燃烧的实现。

火花点火是汽油机常规的点火手段,火花塞放电点燃混合气后,火核形成并且火焰快速传播从而实现汽油机的稳定燃烧。而对于汽油压燃来说,使用火花点火辅助也是一种切实可行的方法,可以降低着火对缸内热力学氛围的依赖,改善低负荷较低进气温度和压力条件下的着火和燃烧。文献[12–13]中在单缸排量0.54 L 的轻型柴油机上研究论证了火花辅助实现低负荷汽油压燃稳定燃烧的可行性,并通过两次喷油策略提高了燃烧效率及燃油经济性。文献[14]中提出火花控制压燃着火(spark controlled compression ignition,SPCCI)技术实现了火花辅助压燃,但其主要基于汽油机平台实现,基于重型柴油发动机的火花辅助汽油压燃研究还鲜有报道。

火花辅助虽然可以降低汽油着火对热力学条件的依赖,但进气压力和温度仍对火花辅助汽油压燃的着火燃烧和性能有重要影响,尤其是在低负荷工况。探明进气压力和温度对低负荷汽油压燃的影响规律对于低负荷火花辅助汽油压燃的燃烧组织和优化具有重要意义。在此背景下,在一台由6 缸重型柴油机改装的单缸试验发动机上研究了进气压力及进气温度对火花辅助汽油压燃燃烧及排放的影响,以探索低负荷工况火花辅助汽油压燃稳定燃烧的控制策略,对于进一步实现全工况火花辅助汽油高效清洁燃烧具有重要意义。

1 试验设备及研究方法

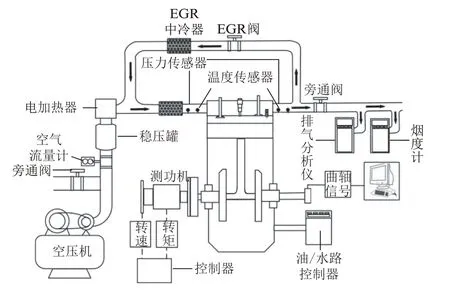

本研究使用的发动机试验台架如图1 所示。试验发动机是一台由6 缸柴油机改装而来的单缸机,第6 缸作为试验缸,火花塞安装在进排气门之间,如图2所示。试验发动机的主要技术参数如表1 所示。

表1 试验发动机的技术参数

图1 发动机试验台架示意图

图2 火花塞位置示意图

台架主要由空气压缩机模拟的进气增压系统、进气温度调节系统、喷油和点火控制系统及排放分析系统等部分组成。通过一台螺杆空气压缩机,进气增压系统可以实现100 kPa~400 kPa 的进气压力调节;进气加热通过电加热器实现,并可以通过反馈调节控制进气温度;点火系统主要由点火控制单元、火花塞、高能点火线圈及供电电源组成,点火能量为70 mJ。气体排放主要通过HORIBA 公司的MEXA—7100DEGR 排气分析仪测量。

此外,通过自制的缸压采集和燃烧分析系统实现发动机燃烧缸压的信号采集及处理,缸压采集的分辨率为0.5°曲轴转角。为保证数据的准确性,每次采集100 个循环的缸压数据进行分析。

试验所用燃料为国产92 号乙醇汽油,汽油中乙醇的体积分数为10%,试验的具体条件参数如表2所示。考虑到试验发动机的承受能力,试验过程中的最大压升率(maximum pressure rise rate,MPRR)限值设定为1 MPa/(°)。低负荷的燃烧稳定性通过IMEP 的循环变动系数来表征,为满足稳定性条件,规定平均指示压力的循环变动需小于5.00%。

表2 试验条件参数

2 试验结果及分析

2.1 低负荷火花辅助汽油压燃燃烧阶段划分

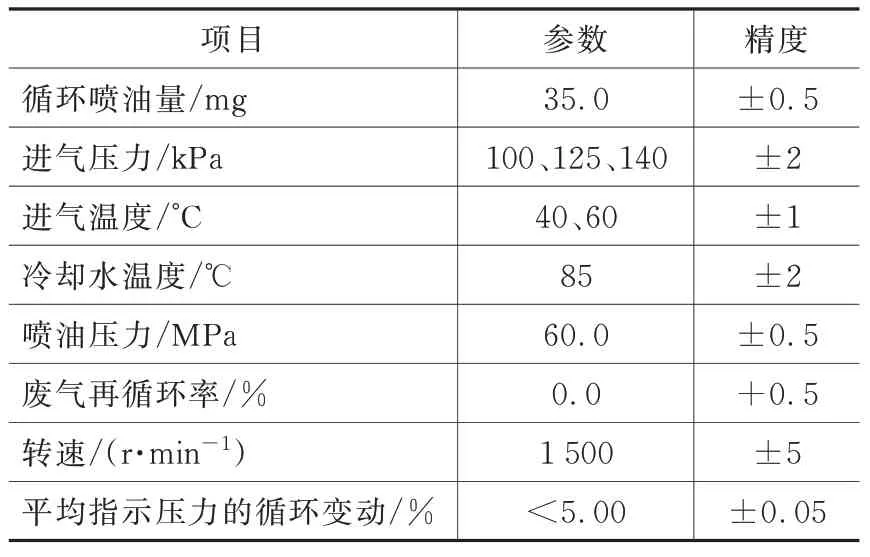

首先,以125 kPa 进气压力、上止点前(before top dead center,BTDC)32°(记为-32°,依此类推)喷油、-15°点火的工况为例分析火花辅助压燃的放热特点,放热率如图3 所示。采用放热率二阶导数(以下简称“二阶导数”)来表征燃烧过程的发展变化[15–18],划分出3 个燃烧阶段,并通过二阶导数计算出的最大值来判断自燃发生的时间点。在点火时刻(spark timing,ST)点火后火核形成,火花塞电极附近的较浓混合气迅速被点燃,燃烧的第1 阶段开始,此时是火核形成及初步增长的过程,燃烧速率上升相对较快;在二阶导数的第1 个波谷位置是第1 个拐点,即图中火焰传播(flame propagation,FP)点,代表第1 阶段已基本结束,燃烧进入较平稳的火焰传播阶段,FP 点对应的曲轴转角记为CAFP;在二阶导数的第2 个波峰位置出现第2 个拐点,燃烧速率突然加快,此时一方面压缩终了的温度压力较高,另一方面火焰传播释放出大量的热,使得剩余的混合气发生自燃,从图中自燃(compression ignition,CI)点开始燃烧进入快速的压燃着火阶段,CI 点对应的曲轴转角记为CACI。CA90 为燃烧放热量90% 对应的曲轴转角,为燃烧终点;CA50 为燃烧放热量50% 对应的曲轴转角,称为燃烧相位。

图3 火花辅助汽油压燃燃烧阶段划分

2.2 进气压力对低负荷火花辅助压燃的影响

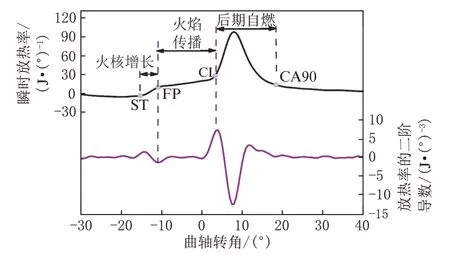

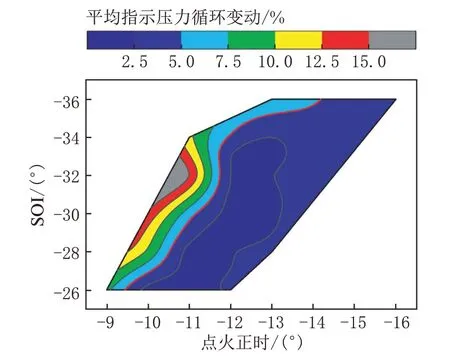

图4 为不同进气压力条件下,喷油正时及点火正时改变对火花辅助压燃IMEP 循环变动的影响。为更全面探究稳定性的变化,在满足压升率限值条件下,试验边界IMEP 的循环变动最大为15%。点火时刻从-12°到-21°变化,喷油时刻(start of injection,SOI)在-24°~-34°范围内,得出燃烧循环变动的等高线图,见图4。

图4 不同进气压力下喷油正时、点火正时对平均指示压力循环变动的影响

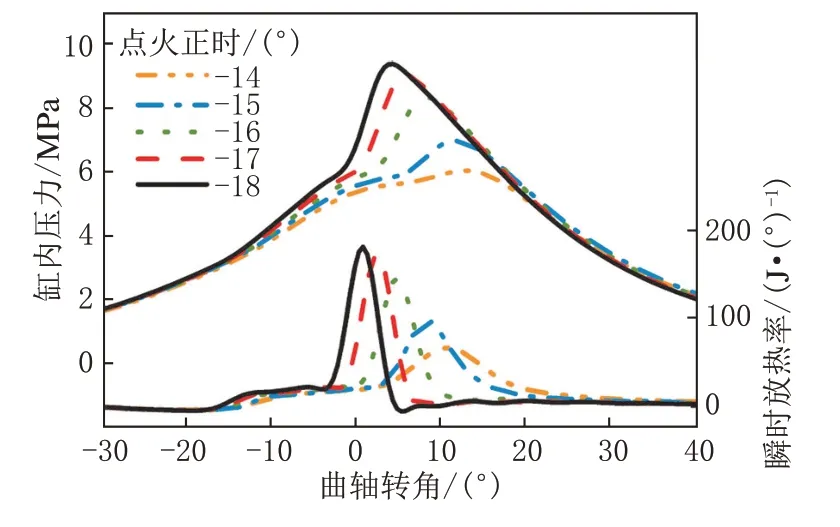

火花塞点火时电极附近的混合气浓度分布对火花辅助压燃影响很大。为实现点火时合理的混合气分层,喷油正时需要与燃烧室结构相配合,当喷油正时过早或者过晚时活塞位置不利于引导喷油到火花塞附近,均不利于点火。同时,进气压力对喷雾贯穿、油气混合也具有重要影响,进而影响到点火时刻火花塞附近混合气浓度分布状况。因此,每个进气压力下都存在对应稳定燃烧的喷油范围,且喷油正时与点火正时的间隔需要在合理范围内。图5 是125 kPa 进气、-30°喷油时不同点火正时对应的缸压及放热率曲线,当喷油与点火的间隔较小、点火正时靠前时(如点火正时-18°),火焰传播更早,混合气达到自燃的时刻相应提前,燃烧相位过于靠前使压力升高率增加超出限值;当间隔过大时(如点火正时-14°),火花塞附近的混合气较稀难以点火,且混合气自燃时刻过于靠后,燃烧不满足循环变动小于5% 的要求。

图5 点火正时对火花辅助压燃的影响

提高进气压力后,满足稳定燃烧(MPRR<1.0 MPa/(°),IMEP 循环变动<5%)的喷油正时区域逐步减小。这主要是因为进气量增多,缸内混合气被稀释,同时喷雾贯穿速率变慢,喷油正时较晚时火花塞附近不能形成适合点火的混合气,难以保证稳定的火花辅助着火和燃烧。虽然提高进气压力使喷油正时的可调范围减小,但是点火正时的可调区域有所扩大。进气压力升高后喷油与点火正时的最小间隔有所减小,这是因为进气量增加后混合气的火焰传播减慢,因此高进气压力下点火正时可以更加提前,压升率也不至于过高。

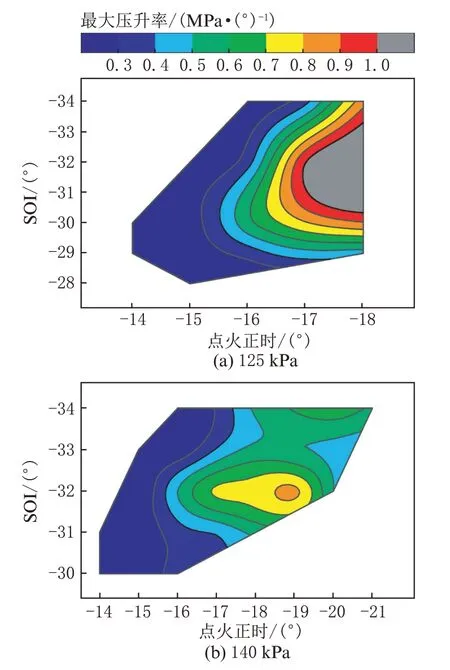

图6 是125 kPa 及140 kPa 进气压力下的最大压升率等高图。由图6 可知,点火正时对125 kPa进气的压力升高率影响更大,在部分点火靠前的区域燃烧相位过于提前,燃烧过于粗暴,压升率超出1 MPa/(°)限值;而进气压力为140 kPa 时火焰传播速率减慢,压升率相应降低,在试验的全局范围内最高的最大压升率为0.83 MPa/(°),避免了部分工况压升率过高的问题。

图6 125 kPa 和140 kPa 进气压力下的最大压升率

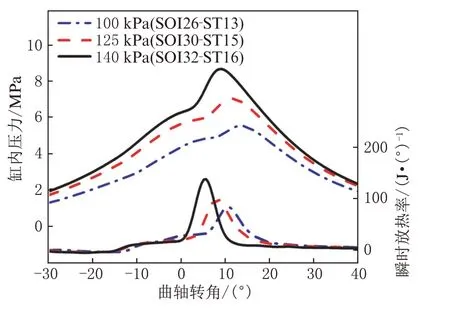

为了更好地分析进气压力对火花辅助压燃的燃烧放热的影响,对3 个进气压力下最高热效率点的缸压及放热率曲线比较分析,如图7 所示。图中SOI26-ST13 表示自然吸气时的最大热效率点为-26°喷油、-13°点火,依此类推。当进气压力升高时,最高指示热效率对应的喷油及点火正时都相应提前,同时最高热效率点的CA50 也略微提前。低进气压力下,点燃后的火焰传播速度相对更快,但高进气压力工况点的压燃时刻更早,自燃着火放热更加集中。

图7 不同进气压力下最大指示热效率点的缸压及放热率

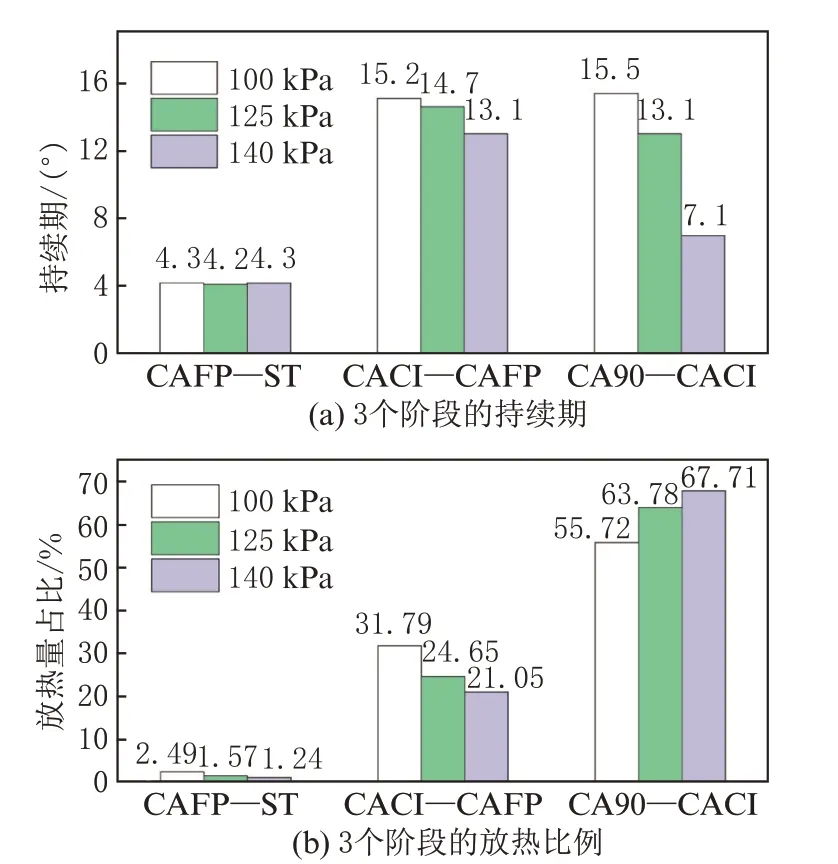

进一步针对图7 中的3 个工况点,分析3 个燃烧阶段的持续期及对应时间内的放热量比例,如图8 所示。图中CAFP—ST 表示从点火到火焰传播开始的持续期,CACI—CAFP 表示火焰传播到自燃发生的持续期,CA90—CACI 表示自燃发生后的持续期。由图8(a)可知,3 个工况点的燃烧第1阶段经历的时长基本一致,第2 阶段的持续期随进气压力的增加略有缩短,而自燃放热阶段的持续期随进气压力的提高明显减小。

图8 各进气压力最高指示热效率工况点3 个阶段的持续期及放热比例

在低进气压力下,点火后的第1 阶段火焰传播发展速率较快,在相近的曲轴转角时间内自然吸气工况的放热比例大致为140 kPa 工况放热量的两倍(图8(b))。这说明本研究条件下,高进气压力对火花辅助点火的初期火核形成和火焰发展带来一定的抑制作用,同时也减慢了第2 阶段火焰传播的速度。当进气压力进一步增加至155 kPa 时,此时已没有稳定着火(循环变动<5%)的喷油和点火控制区域,主要原因在于火花辅助不能形成稳定的火核和火焰传播,也就无法有效触发后期自燃着火。

在火焰发展的第2 阶段,低进气压力的火焰传播放热速度同样快于高进气压力工况;但由于高进气压力更容易形成有利于自燃着火的热氛围,对火焰传播放热量的需求更低,因此其自燃时刻反而更早。100 kPa、125 kPa 及140 kPa 进气压力下的最高指示热效率点对应的自燃时刻分别为上止点后6.5°、4.0°和1.5°。此外,提前自燃带来了自燃放热比例的不断上升,而火焰传播的放热比例明显降低。

总体而言,当进气压力由自然吸气逐步提高时,一方面抑制了火花辅助下初始火焰形成,降低了火焰传播放热速度,这有利于降低压力升高率,但不利于火焰传播及发展;另一方面,高进气压力提升了近上止点附近的温度及压力,大大增强了混合气的压燃着火能力,降低了混合气对于火焰传播放热的依赖。因此,考虑到低进气压力时火焰传播速度过快使压力升高率超出限值,及进气压力过高时初始火焰传播难以进行和无法稳定燃烧这两种情况,低负荷火花辅助压燃时的进气压力需要在合理范围内进行调整。

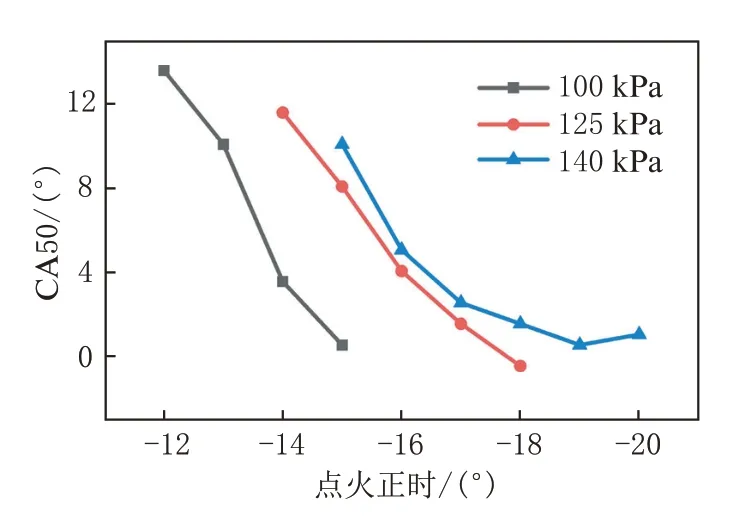

固定最高热效率点对应的喷油正时不变,研究点火正时对不同进气压力下CA50 的影响,如图9所示。在低进气压力下,为了满足压升率限值及燃烧稳定性的要求,对应的点火正时较为靠后。进气压力增大后会减缓火焰传播速度,在同一CA50 工况下,相应的点火正时更加提前。同时,随着进气压力的升高,改变点火正时对CA50 的影响减小。相比于自然吸气,140 kPa 进气压力时CA50 变化的幅度减缓,意味着燃烧对点火正时过于敏感的情况得到改善,有利于燃烧控制。

图9 不同进气压力下点火正时对燃烧CA50 的影响

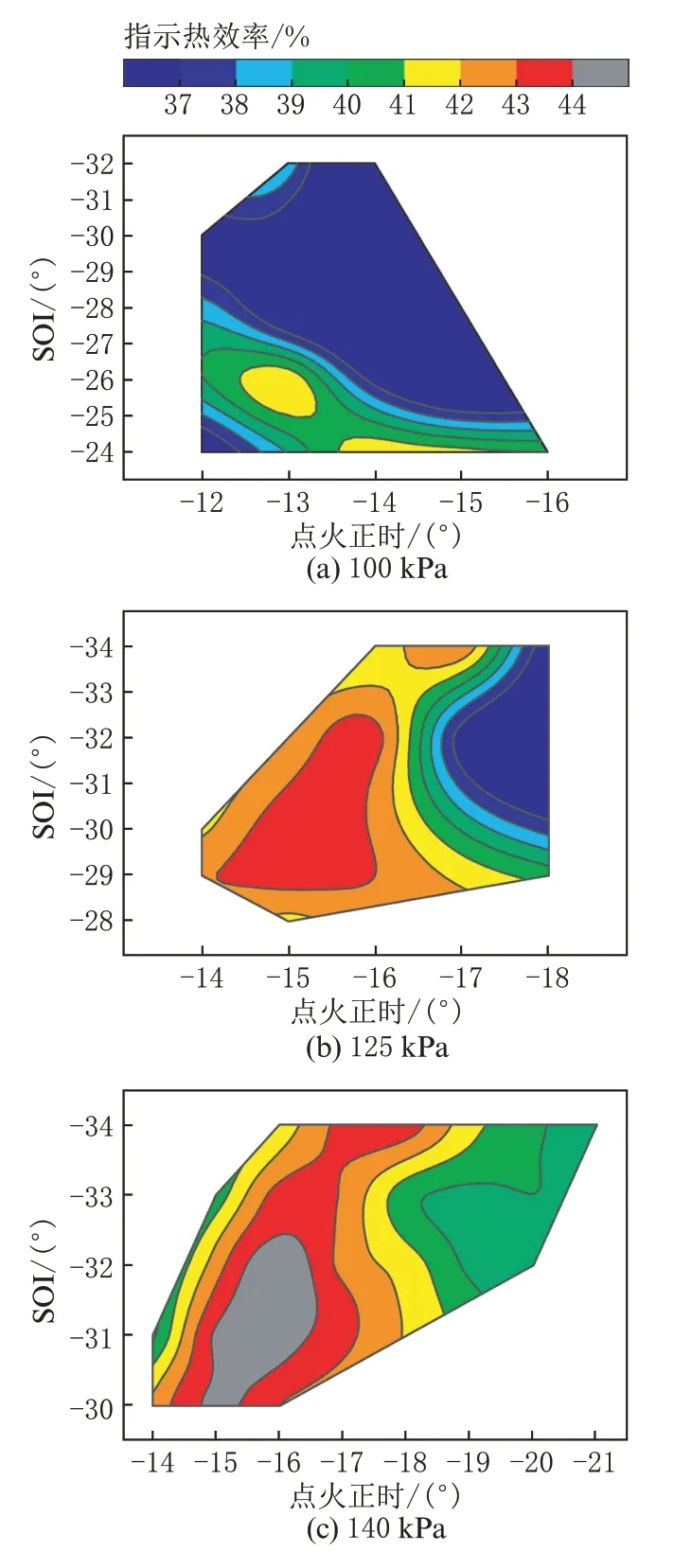

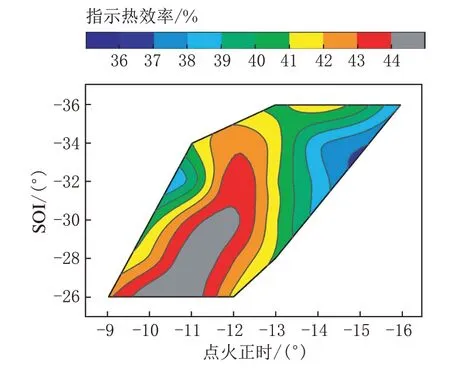

图10 给出了不同进气压力下随喷油正时、点火正时变化的指示热效率等高图。在自然吸气条件下,火花塞附近适宜点火的混合气被点燃后燃烧速率较快,同时进气量相对较少,平均燃烧温度较高,传热损失较大,因此虽然自然吸气下的燃烧效率有所提高,但效率整体偏低。自然吸气时最高热效率点为-26°喷油、-13°点火,对应燃烧相位为上止点后7°,指示热效率为41.8%。当进气压力升高时,热效率有了显著的提升。这是因为进气压力提高后进气量增加,燃烧平均温度相对降低,传热损失显著减小,同时燃烧速率不至于过快,CA50 处于合理位置的工况点增多,有利于更宽广范围高热效率的实现。相比于自然吸气,在140 kPa 进气时最高指示热效率提高至44.4%,对应喷油正时-32°,点火正时-16°,CA50 为上止点后5°。

图10 不同进气压力下的指示热效率

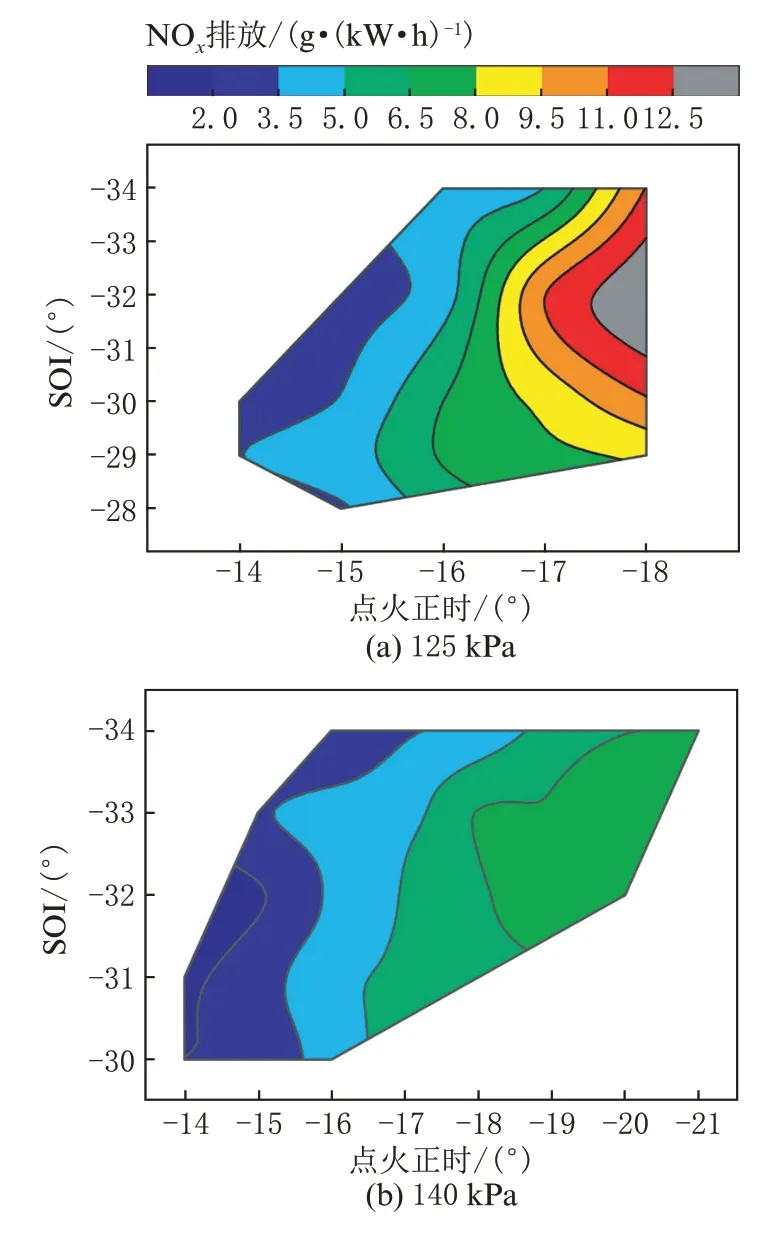

图11 为不同进气压力下的氮氧化物(NOx)排放情况,以125 kPa 和140 kPa 为例分析。当进气压力为125 kPa 时,由图4(b)和图11(a)可知,当点火正时靠后(-14°)时,燃烧稳定性相对较差,燃烧产生的NOx较少;点火正时靠前时(如125 kPa 进气时为-18°),燃烧相位较提前,最大压力升高率接近限值,平均燃烧温度较高,NOx排放升高速率较快,部分工况NOx排放在12 g/(kW·h)左右。进气压力为140 kPa 时,如图11(b)所示,进气压力的升高使得火焰传播速率减慢,压力升高率减小,同时进气量的增加使得缸内平均温度相对下降,产生的NOx排放会减少,140 kPa 进气时的NOx排放均低于8 g/(kW·h)。

图11 不同进气压力下的NOx 排放

图12 为125 kPa 和140 kPa 进气压力下的碳氢化合物(HC)排放情况。由于喷油正时需要与点火正时相互配合以实现稳定的火花辅助压燃,在不稳定燃烧的区域HC 排放较高;在燃烧稳定性较高的区域,HC 排放较低,此时点火正时靠前,燃烧相位提前,燃烧持续期缩短,缸内较高的燃烧温度使得混合气燃烧较为充分,HC 排放较低,部分工况小于3 g/(kW·h)。当进气压力提高至140 kPa 后,在燃烧稳定的区域HC 排放也较低,但高于125 kPa 进气的同等工况。这主要是因为进气量增加后,部分混合气过稀不利于充分燃烧,并且燃烧温度的降低使得燃烧效率略有下降,未燃HC 的排放量相对提高。

图12 不同进气压力下的HC 排放

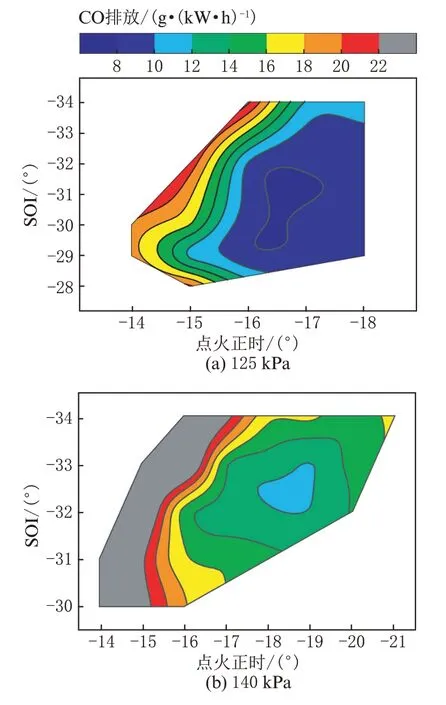

图13 为125 kPa 和140 kPa 进气压力下的CO排放情况。对于125 kPa 进气压力,随点火正时提前,CO 排放显著降低,CA50 提前,燃烧温度升高,CO 被部分氧化,所以点火正时对CO 排放有着较大影响。当进气压力提高至140 kPa 后,进气量增加,燃烧温度降低,对CO 的氧化能力相对下降,相比低进气压力的CO 排放有所增加。

图13 不同进气压力下的CO 排放

2.3 进气温度对低负荷火花辅助压燃的影响

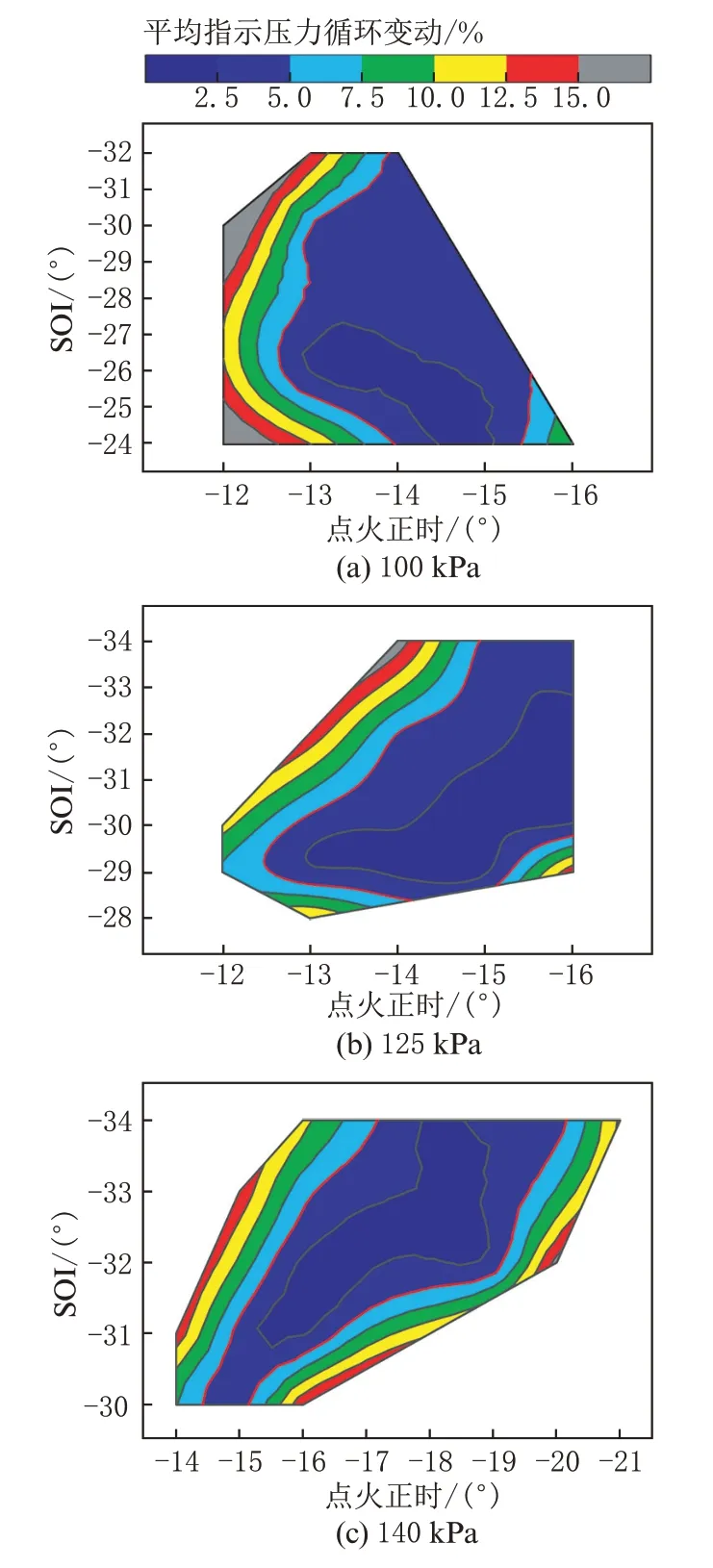

进气温度是影响着火的关键因素。在前面的研究基础上,固定进气压力为140 kPa,进气温度由40 ℃提高至60 ℃,研究进气温度变化对火花辅助汽油压燃的影响。图14 是60 ℃下低负荷火花辅助压燃循环变动的等高图。对比图4(c)可以看出,在相同的喷油和点火正时下,进气温度的提高可以降低低负荷燃烧的循环变动,改善燃烧稳定性。

图14 60 ℃进气温度、140 kPa 进气压力的燃烧循环变动

同时,60 ℃进气条件下,喷油正时的可调范围为-26°~-36°,相比40 ℃进气条件的-30°~-34°的喷油范围明显扩大。进气温度提高至可显著提升60 ℃燃烧稳定性,这主要有两方面原因:一方面进气温度的提高加快了火核的形成及火焰初期的稳定发展,提高了火焰传播速度,使得点火及火焰传播相对更加容易,增强了燃烧初期火焰发展的稳定性;另一方面,进气温度的增加使得缸内热氛围增加,提高了压缩冲程接近上止点位置的温度,更有利于未燃混合气的自燃着火。因此,不同于提高进气压力对初期火焰传播的抑制效果,进气温度的提升对初期火焰传播过程及后续自燃过程都有明显的促进作用。

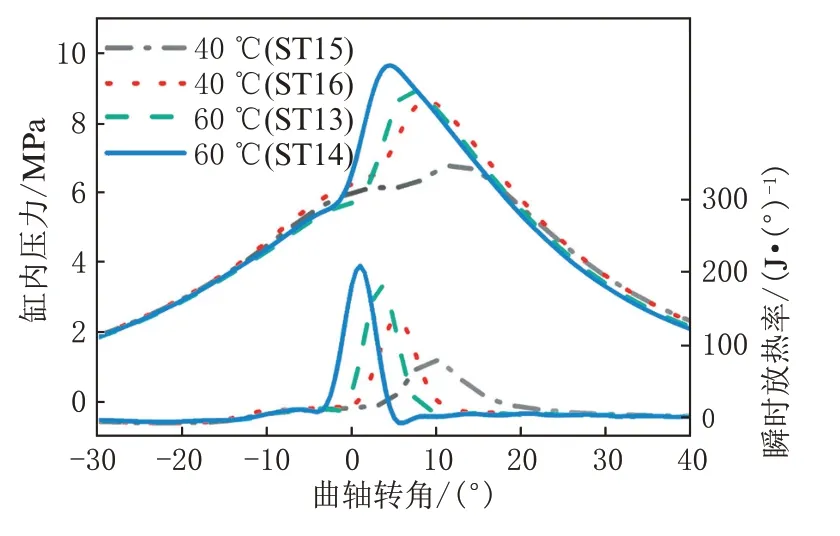

图15 是相同喷油正时(-32°)、不同进气温度的缸压及放热率曲线,ST15 表示点火时刻为-15°,依此类推。进气温度40 ℃时,即使点火正时较早,但由于达到自燃着火条件需要更多的前期火焰传播放热,火焰传播的持续期较长,自燃时刻较为靠后。进气温度为40 ℃、点火正时为-16°时,点火后放热率增加速率较快,说明此时火花塞电极的分层混合气附近更适合点火;当40 ℃进气、点火正时-15°时,火焰初期的发展相对更慢,需要更长时间的火焰传播放热才能达到自燃着火的缸内热氛围,导致自燃时刻过晚,CA50 过于靠后,此时循环变动已大于5%,无法实现稳定着火。在温度升高至60 ℃后,点火后较短时间内提供的较少放热量就使混合气达到了自燃条件,进入压燃着火阶段。

图15 进气温度对缸压及放热率的影响

图16 给出了图12 中4 个工况点燃烧各阶段的持续期及对应放热比例。可以看出,第1 阶段经历的时间相差不大,都在4°~5°内。第2、第3 阶段的持续期及对应放热比例有较大的变化,在60 ℃进气时第2阶段持续期显著缩短,火焰传播放热比例大幅减小。60 ℃进气温度、-14°点火时,依靠火焰传播(火核增长及火焰传播阶段)的放热比例为11.84%,而40℃进气、-15°点火工况时火焰传播的累积放热占总放热的24.63%。可以看出提高进气温度减小了后期自燃着火对前期火花辅助火焰传播放热的依赖,缩短了火焰传播持续期,降低了火焰传播放热比例。

由图16(b)可知,当进气温度40 ℃、-15°点火时第1 阶段的放热比例仅为总放热量的0.78%,明显低于另外3 个工况。这说明低进气温度时较晚点火对燃烧初期的放热速率有极大影响,导致火焰传播放热较慢,持续期较长,自燃时刻过晚,这是导致此时燃烧不稳定的主要原因。60 ℃进气时虽然点火正时更晚,但燃烧初期第1 阶段放热比例并未下降,这主要是由于进气温度的提高有利于点火及火核增长。同时温度升高带来热氛围的增强,在更短的火焰传播时间后就更早地发生自燃,此时火焰传播及自燃的持续期都相对更短,放热集中且自燃放热比例更高。

由上述分析可知,温度对火焰传播及压燃着火过程都有促进效果,但当火焰传播及自燃燃烧速度都加快后,可能会导致燃烧粗暴、最大压升率过高的问题。图17 为不同进气温度下最大压升率随点火正时的变化曲线,图中SOI32 表示喷油时刻为-32°,依此类推。在进气温度40 ℃、140 kPa 进气时,各点火正时下的最大压升率都未超出限值;进气温度的提升使得点火正时较靠前时(如图17 中60 ℃进气温度、-14°点火)会出现燃烧过快、最大压升率超出限值(1 MPa/(°))的情况,因此相同压升率时,高进气温度对应的点火正时要明显晚于低进气温度工况。

图18 是进气温度提高至60 ℃时的指示热效率。温度提升后最大指示热效率和40 ℃进气温度(图10(c))时保持在同一水平,也为44.4%。最大热效率对应工况点为点火正时-11°、喷油正时-28°,与40 ℃进气温度相比,其最大热效率对应喷油正时和点火正时都相对推迟。这主要是因为受温度提高的影响,初期火焰传播速度加快,自燃时刻提前,为了保持合理燃烧相位从而实现高热效率,需要让喷油和点火时刻相应推迟。

图18 60 ℃进气温度、140 kPa 进气压力下的指示热效率

另一方面,虽然提高进气温度并没有提高火花辅助汽油压燃的最大指示热效率,但是扩大了高指示热效率的喷油点火范围,如指示热效率大于43%的范围拓宽,有助于在更宽广的喷油和点火调控范围内达到较高的热效率。

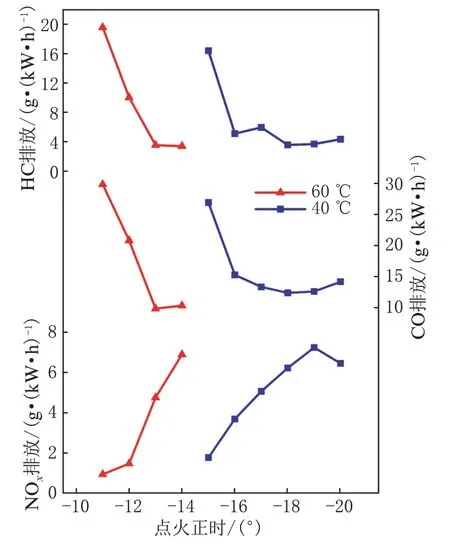

图19 是温度变化前后的HC、CO、NOx气体排放情况。由图19 可知,40 ℃进气时HC、CO 排放先迅速降低后变化不大。当点火正时较晚时燃烧不稳定,排放较差;点火正时靠前时,燃烧较为充分,燃烧效率较高,此时的HC、CO 排放变化不大。进气温度60 ℃时,随着点火正时的提前呈现出HC、CO 排放都显著下降而NOx排放明显增加的趋势,这主要是由燃烧相位提前、燃烧温度升高引起。相比于40 ℃进气,高进气温度下的气体排放变化速率更快,点火正时提前时缸内温度较高,燃烧速率加快,排放变化随之加快。

图19 进气温度对HC、CO、NOx排放的影响

在相同HC 或CO 排放下,高进气温度对应的点火正时更迟,这在前文燃烧分析时已经提及,进气温度的提高使得缸内热力学氛围提升,燃烧初期火核的增长更迅速,点火正时需要相应推后以实现相同的燃烧相位,排放情况基本与之一致。此外,进气温度升高后CO 的最低排放相比40 ℃进气时更低,主要是由于缸内平均燃烧温度的提高使CO 的氧化能力加强。

3 结论

(1)为实现重型柴油机平台低负荷稳定的汽油燃烧,在各个进气压力下都存在对应的喷油及点火控制区域。进气压力升高后,稳定燃烧的喷油正时范围变窄,而点火正时范围变宽;进气压力提高使得进气量增加,全局混合气变稀,并影响喷雾贯穿和混合,对火花点火后火核形成及火焰传播起到一定的抑制作用,但同时增强了近上止点的热氛围,从而有利于后续自燃着火。

(2)随进气压力的增加,由于平均燃烧温度降低,传热损失减小,最高指示热效率从自然吸气工况的41.8% 提高至140 kPa 增压的44.4%。高进气压力下最高指示热效率点的火焰传播放热比例大幅下降,而自燃比例增加。进气压力升高带来的燃烧温度降低使得HC 及CO 的排放略有升高,而NOx排放有所下降。

(3)适当提高进气温度增强了缸内热氛围,不仅有利于火焰传播,而且可以促进压燃着火,改善火花辅助汽油压燃低负荷燃烧的稳定性,拓宽喷油正时调控范围,同时最大指示热效率基本不变。但点火正时过于靠前时,火焰传播速度快及自燃时刻提前,会出现燃烧粗暴、压升率过高的问题。