天然气发动机预燃室内混合气形成对点火射流的影响

2022-08-17朱启天周逸帆魏震鸿张玉银

曹 阳,朱启天,周逸帆,魏震鸿,刘 瑞,张玉银

(1.上海交通大学机械与动力工程学院,上海 200240;2.中国船舶集团有限公司第七一一研究所,上海 201108)

0 概述

为应对能源和环境问题,各国家和地区对发动机的燃料利用率与排放的要求越来越高。天然气作为一种低碳替代燃料受到广泛关注[1],但天然气发动机热效率的提高受稀燃和爆震等问题的限制[2]。近年来柴油预燃室射流点火技术逐渐受到关注,其有望有效拓展稀燃和爆震界限[3]。对于柴油–天然气双燃料发动机来说,在实际应用中因负荷与缸内扫气流场的变化,为保证稀薄天然气成功着火,通常在预燃室中进行主动柴油加浓[4]以确保足够的点火能量。由于柴油黏度相对较大且挥发性也较差,难以形成均质混合气,局部当量比相对均质压燃燃烧偏高,易导致燃烧恶化[5],因此研究预燃室内部混合气的形成规律对于提高射流点火的综合能力来说至关重要。

文献[6–7]中在快速压缩机上针对预燃室几何结构和混合器浓度匹配进行了研究。文献[8]中分别讨论了锥形预燃室的燃烧和主燃室内的混合气流动运动。文献[9–11]中通过平面激光诱导荧光测试法与数值仿真获得了天然气混合的速度场,并通过氮氧化物的指标获得了最佳喷射角这一几何参数。但还存在如下问题:(1)混合气的形成过程对点火射流的影响规律尚不明确;(2)预燃室内加浓柴油导致湿壁严重;(3)未燃混合气经喷射射流孔流失导致燃料利用率和点火能量下降;(4)现有对预燃室的性能分析大多集中在有效压力、排放等单一指标上,缺乏可全面直观地衡量预燃室点火性能的多指标综合评价方法。

为了得到预燃室内混合气对预燃室点火性能的影响规律,开发了可视化预燃室,利用先进的两波长吸收与散射等光学测试技术,对预燃室内气液两相浓度分布等混合气形成过程进行同时测量,以获得预燃室内燃料雾化、蒸发、混合的特性参数。本文中基于此可视化预燃室几何结构进行数值仿真研究,探究预燃室内混合气对预燃室点火性能的影响规律,并对预燃室开发方案进行综合评价。通过光学可视化测量技术对加浓柴油喷雾特性、燃烧特性进行可视化试验研究,利用定容弹试验测试数据对喷雾仿真模型进行标定以得到准确的仿真数值模型,然后基于不同喷射参数对预燃室内的流动运动、着火点位、射流火焰传播和预燃室混合气当量比等物理量进行综合多指标分析。通过喷射方案的定量化评价,在保证足够预燃室点火能量的同时又提高单位燃料的利用率,最终在源头上实现节能减排,为双燃料预燃室的开发提供工程指导,进一步实现船用天然气发动机稀燃极限的拓宽从而优化天然气船机热效率。

1 试验方法及装置

为探究混合气形成过程(雾化、蒸发、混合)及其对火焰射流的影响规律,采用光学测试技术对预燃室柴油喷雾的形成进行测量,为数值仿真模型的标定和验证提供可靠的试验数据。

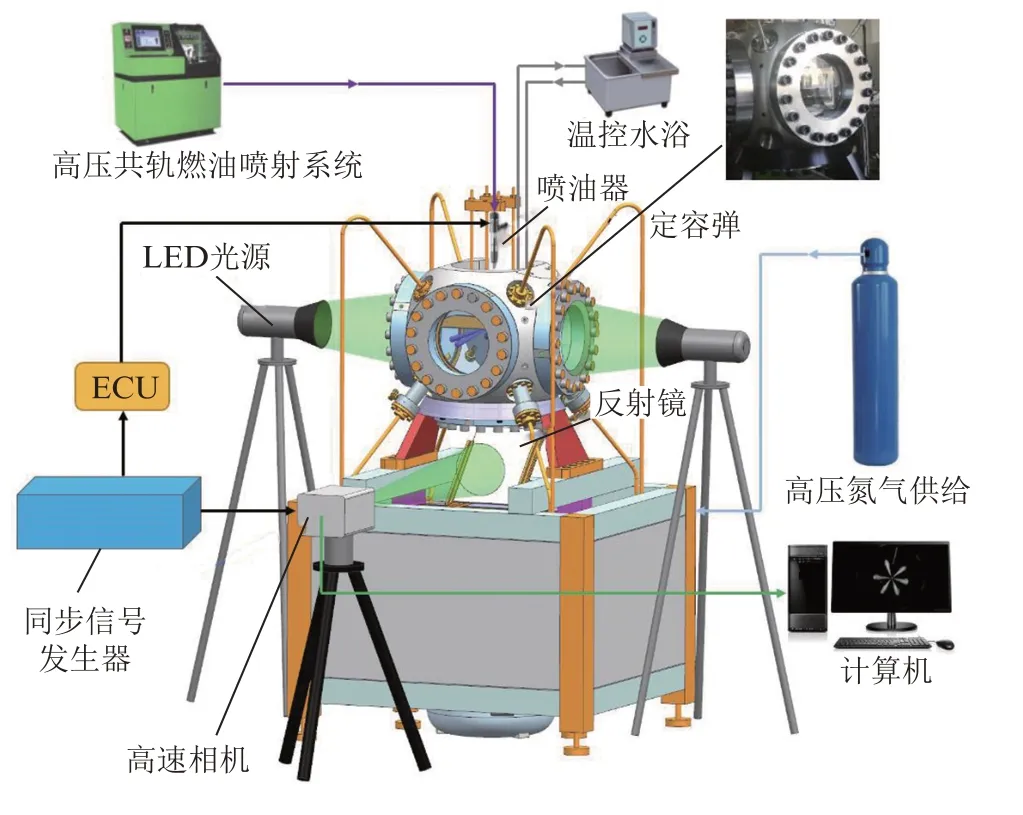

图1 为定容弹米氏(Mie)散射喷雾测试系统,定容弹用于模拟发动机的热力学环境,有4 个光学测试窗口(直径205 mm),其中底部窗口用于光学观测,两个90°窗口用于Mie 散射的光源进入。定容弹系统运行时,高压氮气经电加热设备加热,气体温度和压力由控制器自动控制。当定容弹系统处于稳定状态时,测试区域的温度和压力偏差小于1%。Mie 散射成像技术广泛用于液相成像的喷雾研究,可获得液相喷雾的宏观特征。如图1 所示,连续稳定的LED(功率150 W、光通量18 000 lm)对称放置在定容弹的两侧。喷雾散射的光穿过底部石英窗口,经定容弹下方的反射镜在高速相机(Phantom VEO710)成像,相机分辨率为640 像素×536 像素,比例尺为1.978 像素/mm。高速相机的记录频率设置为20 kHz,记录喷雾液相的发展,曝光时间为10 μs。燃料喷射时间和相机拍摄时间由同步发生器通过电子控制单元(electronic control unit,ECU)控制。

图1 定容弹Mie 散射喷雾测试系统

在固定容积的可视化预燃室(预燃室总容积占余隙容积的2%)中,适配一款6 孔柴油喷油器。通过喷油器单次喷油量测试,获得准确的喷油参数。燃油种类为0 号柴油,喷油压力为80 MPa~220 MPa,燃油温度为50 ℃。表1、表2 分别列出了单段喷射与两段喷射的试验工况参数,通过对脉宽的精确设置保持喷油量恒定。燃料温度均为323 K。燃烧定容弹中的环境介质是氮气。环境压力范围为2.5 MPa~6.0 MPa,以对应发动机不同负荷时的缸压,环境温度在各工况下均为750 K(该设置参考了双燃料发动机缸内热力条件)。

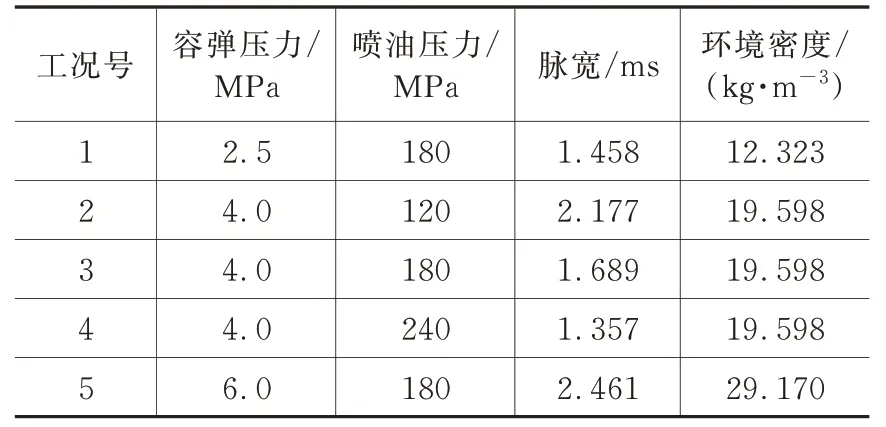

表1 自由喷雾单段喷射测试工况(当量比恒定)

表2 自由喷雾两段喷射测试工况

2 数值模拟方法

2.1 预燃室几何结构

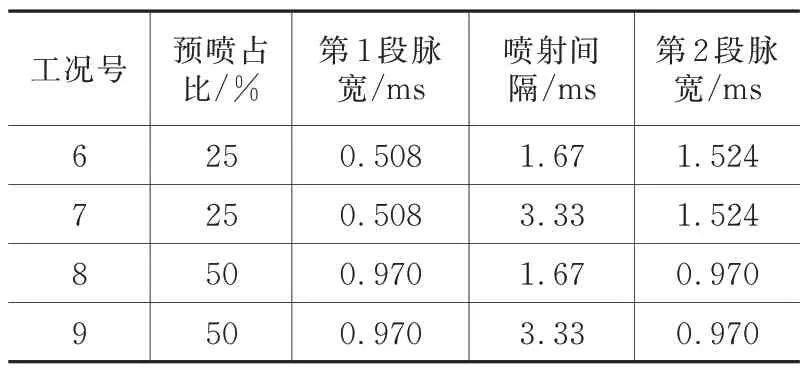

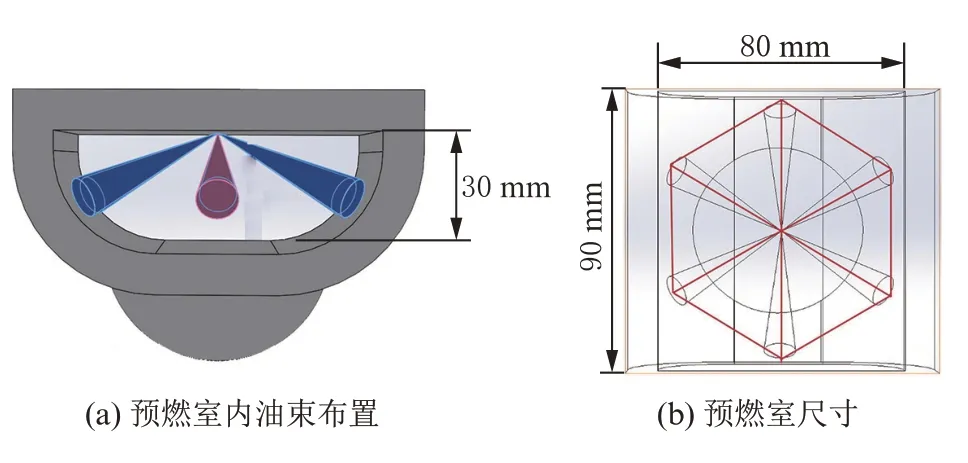

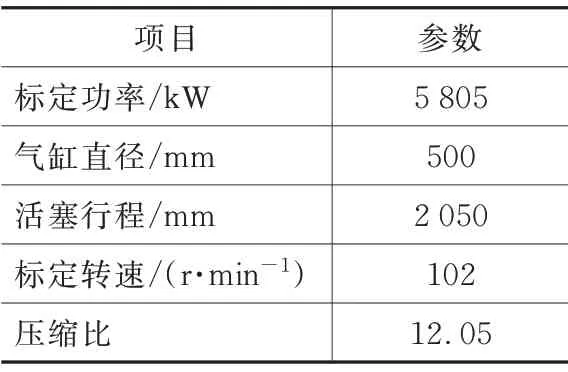

图2 为光学可视化预燃室实物图。预燃室长度为90 mm,宽度为80 mm,高30 mm,喷油嘴产生放射状均匀角度间隔的6 束油束,在预燃室中按照中心线对称布置油束,两边各布置3 束,以充分利用预燃室空间,射流通孔数量为两孔,孔径均为3.8 mm,两孔间的夹角为60°。预燃室结构与油束布置如图3 所示。

图2 可视化预燃室

图3 预燃室结构与油束布置图

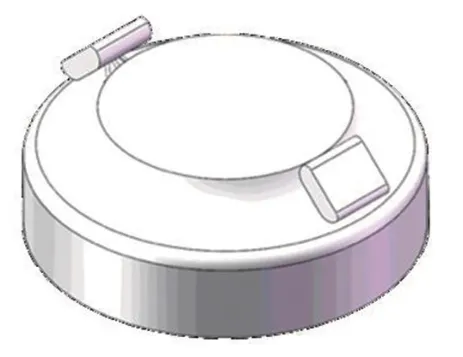

通过三维商业软件CONVERGE v3.0 对某二冲程柴油–天然气双燃料发动机主燃室与预燃室模型进行了数值模拟研究,此发动机为缸内喷射天然气发动机,具体尺寸规格如表3 所示。图4 为发动机上止点时刻的主燃室与预燃室几何模型。预燃室对称设置在缸顶边缘,通过射流通道孔与主燃室相连接,预燃室的总容积为余隙容积的2%。

表3 试验发动机参数

图4 上止点时刻预燃室及主燃室几何模型

2.2 数值仿真模型设置

考虑到低速二冲程发动机全负荷状态下的转速仅为110 r/min,并且为研究预燃室的混合气形成与燃烧和预燃室射流引燃的燃烧特性,本文以余隙容积为定容环境进行仿真研究。在三维计算流体力学CONVERGE 软件中选择RNGk-ε湍流模型。模拟中用甲烷替代天然气,并设置为流场空间中固定当量比的预混气体,用正庚烷替代加浓燃料,具体仿真设置参数如表4 所示。

表4 仿真模型设置

为保证仿真精度,本次仿真基础网格为8 mm,在重要区域采用局部嵌入精细网格。设置自适应网格进行3 倍加密,网格尺寸为2 mm 的固定嵌入,最大网格数为100 万个,并对其做网格无关性验证。所有边界都对温度和速度使用壁面边界条件。整个边界对工质、被动标量、湍流动能和压力使用Neumann边界条件。Dirichlet 边界条件应用于湍流耗散率。为验证模型的准确性,依据文献[11]中同一发动机的试验数据,设置了相同的工况与几何模型,对比了平均压力曲线。同时,为了节省计算时间与资源,模拟了发动机从喷油开始前时刻(上止点后-10°曲轴转角)到燃烧结束(上止点后30°曲轴转角)的流场及其燃烧过程。

2.3 数值模型的标定与验证

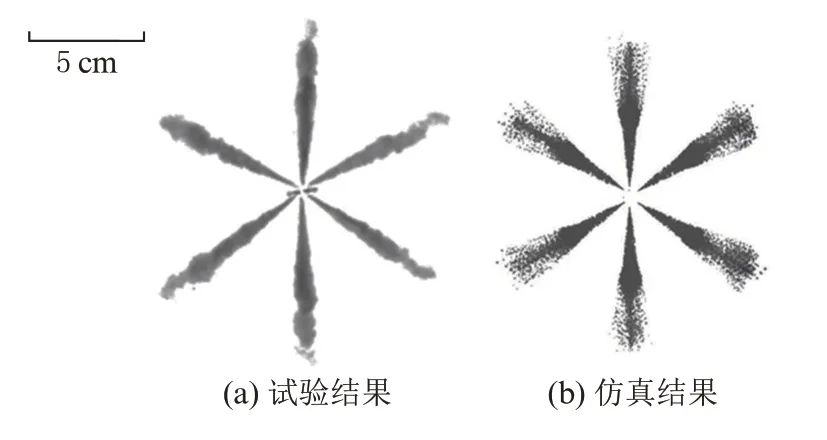

因喷雾雾化过程的复杂性,为保证模型的准确性,通过实测的喷雾数据标定了喷雾模型。工况4的喷雾宏观形态测试结果和模拟仿真结果对比如图5 所示,其喷雾宏观特性均保持一致。

图5 柴油喷雾的形态对比

蒸发态喷雾的贯穿距统计值为6 束喷雾的平均值,试验及仿真计算结果如图6 所示。其喷射压力为180 MPa,喷射脉宽为1.689 ms,环境温度为750 K,环境压力为4 MPa。根据文献[13]中撞壁喷雾的试验数据对喷雾仿真模型进行了标定,具体工况参数为:撞壁距离为4 cm,环境温度为723 K,环境压力为4 MPa,喷油压力为180 MPa,喷油脉宽为1.52 ms,壁面温度为303 K,喷嘴直径为0.26 mm,喷油质量为25 mg。图7 为撞壁喷雾下喷雾模型标定结果。高温高压下喷雾仿真结果与实测结果具有较好的一致性。

图6 蒸发态自由喷雾的贯穿距对比

图7 喷雾撞壁模型试验与模拟结果对比

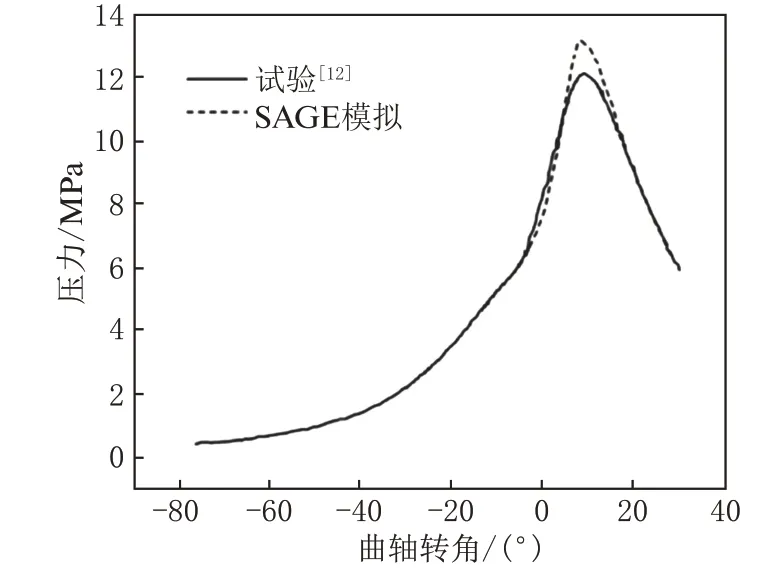

图8 为发动机75% 负荷、初始压力6 MPa、温度682 K 时的试验值[12]与本研究的数值计算曲线。由图8 可见,模拟值与实测值在起始段与下降段重合,模拟值的峰值压力略高于试验值,整体有较好的一致性。

图8 压力曲线验证

2.4 数值模拟工况条件

为了研究预燃室内混合气形成过程及其对火焰射流的影响规律,本文中通过设置不同的喷射参数来获得不同工况下的混合气的分布。表5 为两孔预燃室孔距为10 mm 时不同喷油压力下的工况设置,表6 为两段喷射的数值模拟工况参数。两段喷射数值模拟工况的喷油压力均为180 MPa,环境压力为4 MPa,环境流通截面积A为22.7 mm2,温度为750 K。分别改变预喷量与间隔,喷油正时均为-5.3°,预燃室射流孔均为两孔,孔径均为3.8 mm,射流喷孔间的夹角固定为60°。

表5 单段喷射数值模拟工况

表6 两段喷射数值模拟工况

3 结果与分析

3.1 预燃室内混合气的形成

预燃室内混合气的形成是燃油喷射与内部气流相互作用的结果,改变喷射参数会改变喷雾、混合特性并对混合气的形成过程产生影响,所以详细研究流场运动与喷雾是研究混合气形成的前提。

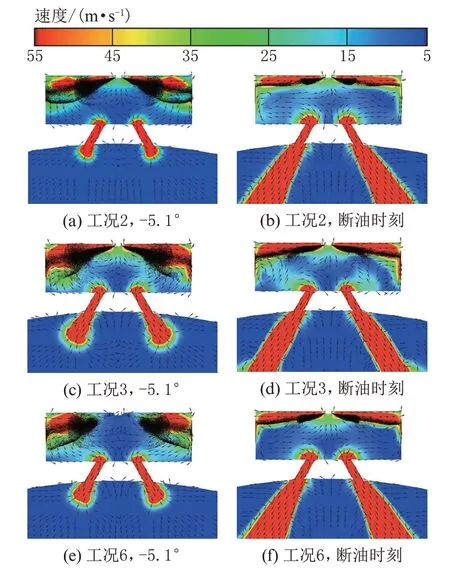

选取了预燃室射流喷孔、喷油器喷嘴中心截面的速度场与宏观喷雾燃油粒子分布进行分析。图9为不同喷射条件下喷雾与混合气形成过程。受喷雾射流与气流运动的影响,喷射过程中柴油束不断雾化混合,且油束贯穿能力和雾化能力随喷射压力增加而增强。从速度分布场可以看出喷雾撞击预燃室壁面造成了燃油湿壁,反弹的液滴也在预燃室内部改变流动方向,并且工况3 中在预燃室壁面两侧明显形成滚流中心,射流通孔内速度较大,预燃室内部开始着火(即曲轴转角为-5.1°)时形成了局部压力梯度,通孔附近的柴油液滴及部分燃料混合气经通孔流失出预燃室,进一步影响了后续混合气的形成。预燃室内喷雾的雾化及湿壁与燃料流动对混合气的形成有着至关重要的影响。

图9 不同工况下预燃室内速度分布

3.1.1 雾化质量及湿壁现象

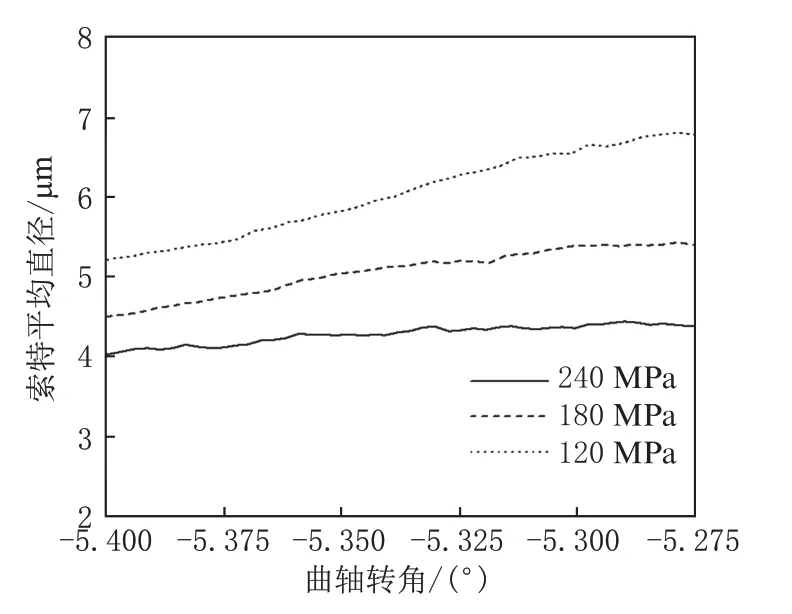

提高喷射压力可以在初期显著增强喷雾的雾化能力,加快蒸发速率。图10 为环境压力4 MPa、环境温度750 K 时不同喷射压力下的索特平均直径。由图10 可知,随着喷射压力的升高,索特平均直径减小,雾化与蒸发改善,有利于预燃室中柴油的着火燃烧。

图10 不同喷射压力下索特平均直径

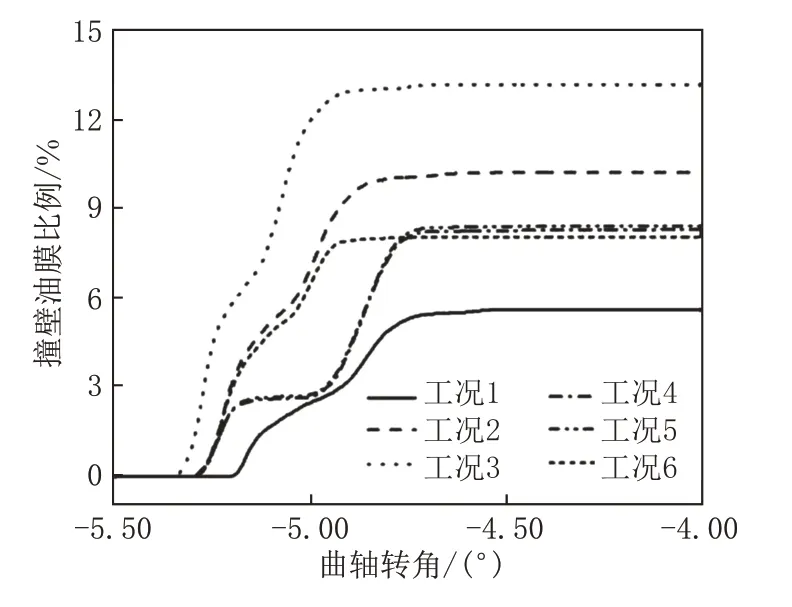

然而,过高的喷射压力可能带来预燃室内湿壁严重的问题。图11 为不同喷射参数下燃油湿壁质量分数的统计结果。其中,撞壁油膜比例αfilm的定义如式(1)所示。

图11 不同工况下燃油湿壁比例

式中,mfilm为喷雾附着于壁面的油膜总质量;minj为总喷射量。

不同喷射压力下的撞壁油膜比例有较大的差异,240 MPa 喷射压力下达到13%,是120 MPa 时湿壁量的2.5 倍,由此表明喷射压力是影响湿壁量的主要因素。另外,相同喷射压力下,采用两段喷射亦可改善湿壁现象(降低约20% 的撞壁油膜质量),并且在一定程度上增加预喷比例也有利于减少湿壁量。

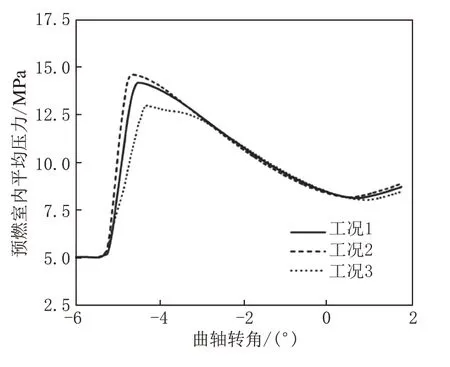

上述结果表明喷射参数(喷油压力、喷油策略)对预燃室内加浓柴油的雾化特性和湿壁特性具有显著影响,而混合气雾化特性和湿壁现象会直接影响预燃室内的燃烧过程。图12 为不同喷射压力下预燃室内平均压力曲线。从图12 中可以看出,当喷射压力为180 MPa 时有最高的预燃室平均压力峰值,这可能是由于过大的喷射压力(240 MPa)导致较严重的湿壁,而较低的喷射压力(120 MPa)下柴油雾化效果不佳。在同时考虑预燃室内雾化质量与湿壁量时,预燃室加浓燃料存在一个最佳喷射压力区间。

图12 不同喷射压力下预燃室内平均压力曲线

3.1.2 混合气形成与燃料损失

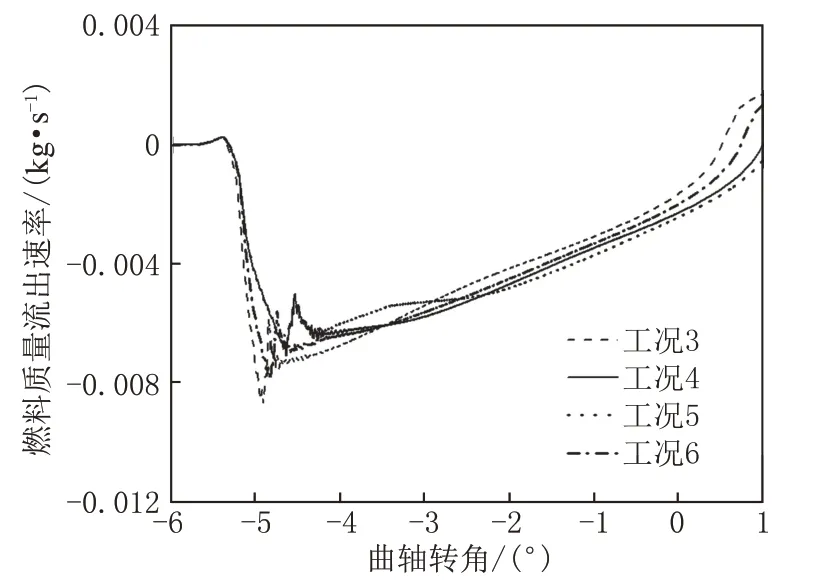

研究发现,燃料的浓度分布和初始着火点的位置直接影响了燃料流失质量。图13 为工况3 中4 个时刻下中间截面处正庚烷的质量分布。随着加浓柴油喷雾的发展,喷雾在预燃室内形成滚流混合气,浓混合气主要分布于周围和顶部,形成了具有明显分层的甲烷–柴油双燃料混合气。曲轴转角为-4.8°时,两侧壁面附近形成火核并进行扩散燃烧,此时随着燃烧热量的释放,预燃室内混合气受热膨胀,未燃烧的双燃料混合物在压力梯度下经射流通孔被挤压出预燃室腔体进入主燃室,最终导致部分混合气损失,实际燃料利用率下降。定义燃料流出速率为单位时间内流经预燃室两射流孔流道截面的正庚烷与甲烷的质量,统计流过预燃室射流孔截面的燃料的质量流率得到流出速率随时间的变化曲线,燃料流失比例为燃料流出速率的总积分量与总燃料质量之比。图14 为正庚烷与甲烷经通孔的流出速率曲线。因喷射参数不同,混合气中燃料浓度分布和初始着火点位置的差异导致各工况下燃料损失有明显差别。

图13 工况3 正庚烷质量分布

图14 燃料经通孔流失质量流率曲线

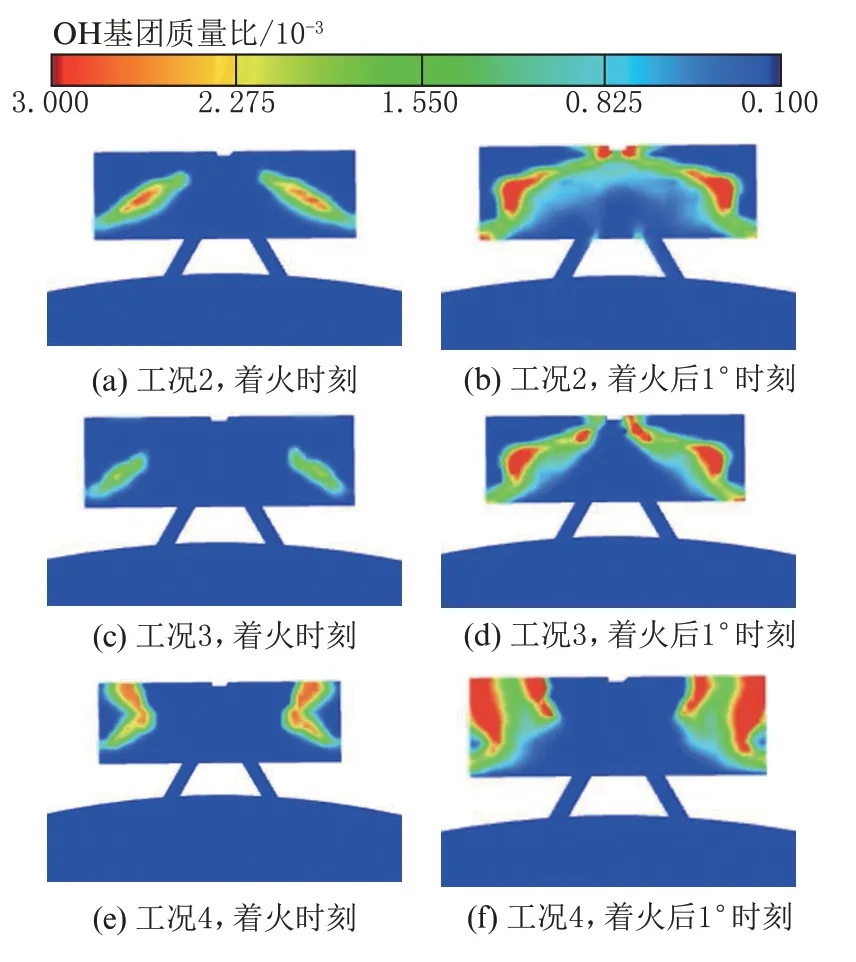

定义初始着火点距离射流通孔口的最短距离为着火点距离。图15 为预燃室内混合气当量比分布。如图15 所示,单段喷射起始着火点位置离中轴线较远,并呈现出从两侧向中间扩散燃烧的趋势。因为在预燃室中的单段喷射的混合气类似于柴油机的压燃燃烧方式,火焰横向传播速度较快,所以从两侧向中心传播的火焰扩散锋面会挤压位于预燃室中间区域的未燃混合气,导致混合气从中部的射流孔流出到主燃室,增大燃料的流失量,在240 MPa 下达到16.7% 的损失;两段喷射时各工况的燃料流失量均低于单段喷射,最低为8%,仅为单段喷射工况的一半。比较初始着火点的位置与形态可知其明显不同于单段喷射的工况。两段喷射的混合气在中央区域更为稀薄,混合气分层更为明显,化学当量比混合气占比更大。图16 为预燃室内混合气OH 基团分布。如图16 所示,两段喷射着火点呈现出多点燃烧的特性,从顶部延伸至射流孔附近,着火点距离比单段喷射更近并更靠近预燃室中心,能更快速地引燃通孔附近的混合气,同时扩散的距离更短,热量得以及时从射流孔释放,避免聚集在预燃室内部形成局部高压。

图16 预燃室内混合气OH 基团分布

3.2 预燃室内混合气分布对射流点火的影响

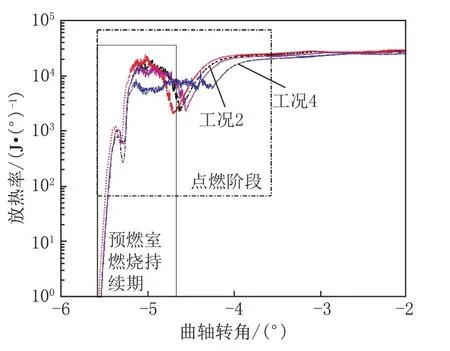

混合气特性对预燃室的点火及燃烧产生直接的影响。图17 为控制体的放热率变化情况。点燃阶段定义为从预燃室开始燃烧放热到主燃室着火,如图17 中虚线框的范围所示;预燃室燃烧持续期定义预燃室开始燃烧并达到峰值后下降至放热谷点的阶段,如图17中实线框范围所示。如图17 所示,在燃烧过程中点燃阶段的前期有明显差异,工况4、工况6 两段喷射工况下预燃室内燃烧持续时间均比单段喷射时更长,意味着射流火焰持续期更久。工况4 的峰值放热率低于工况6,这是因为预喷量的增加使燃油混合气的局部当量比更快地接近化学当量比,能更快地燃烧;在单段喷射工况中,240 MPa 下有最高的放热率峰值,但是燃烧持续期最短,这是湿壁量与燃料流失率共同影响的结果。同时根据放热峰值持续期与燃料利用率统计呈现出明显的一致性,在湿壁量差异不明显的两段喷射工况下,随着燃料流失率的增加,放热峰值持续期缩短,即燃料的利用总量决定了预燃室的点火总能量。

图17 控制体内放热率变化曲线图

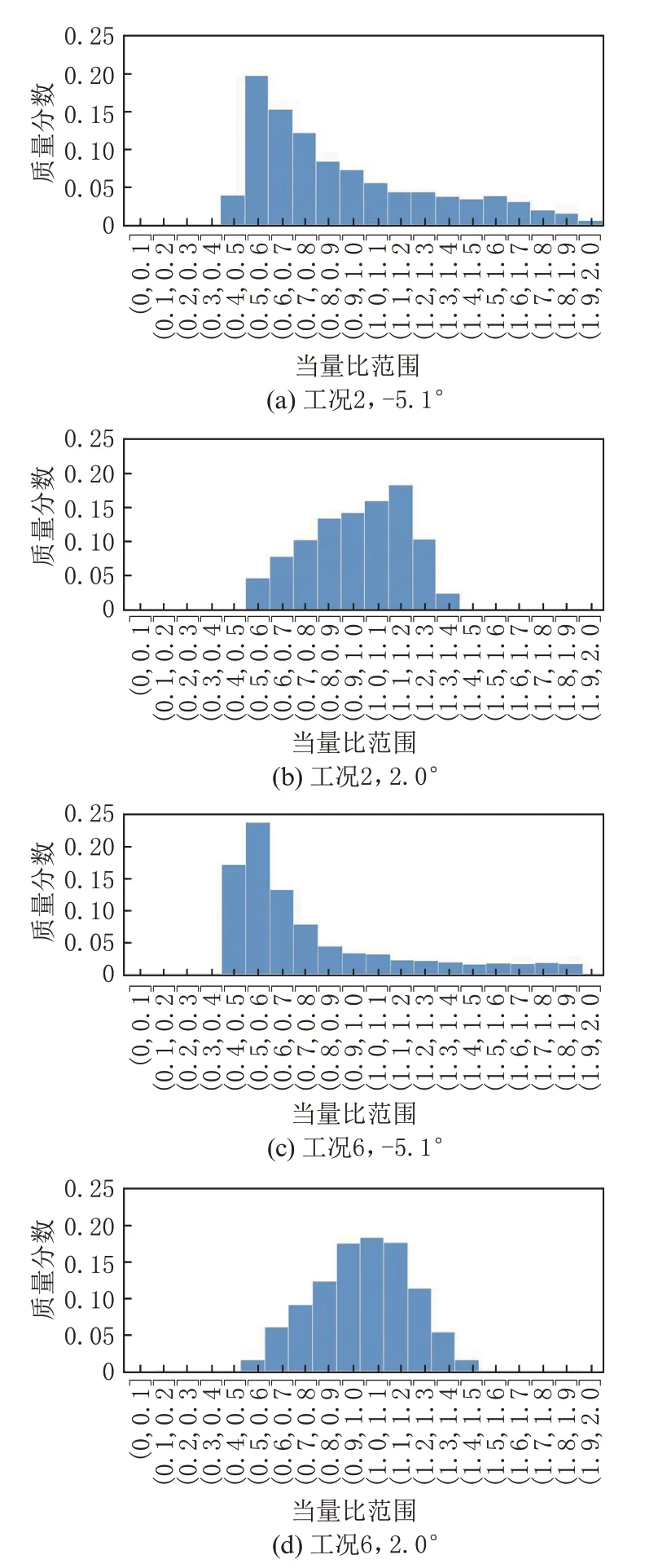

图18 为不同当量比混合气的质量分布统计。如图18 所示,在混合气形成初期,单段喷射所形成的混合气均匀性优于两段喷射。这是因为在混合气形成的前期单段喷射有更强的滚流,而两段喷射时当量比的分层更为明显。在混合气发展的中后期,随着初期混合气的燃烧,预燃室温度上升,有利于两段喷射的第2 段喷雾的雾化蒸发,因此此时两段喷射相较于单段喷射有更好的混合气均匀性,质量分数集中在0.8~1.2 之间,当量比分布更均匀。

图18 当量比–质量分数分布图

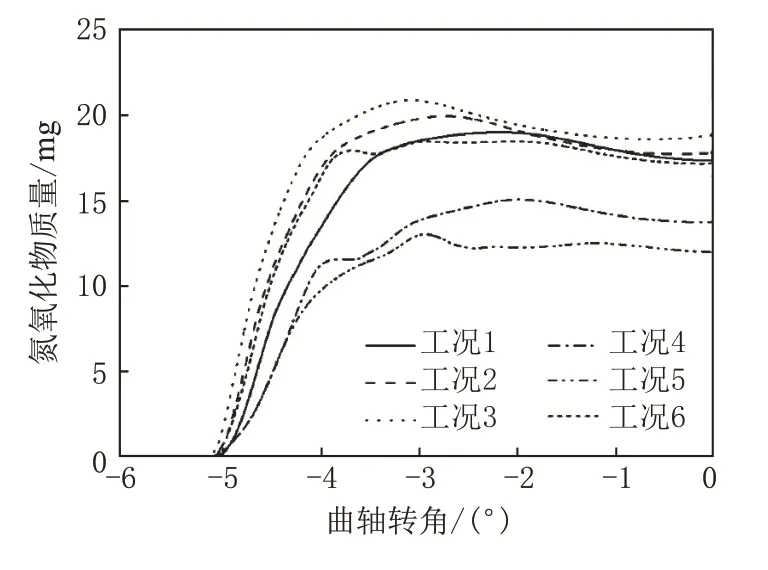

图19 为预燃室内氮氧化物生成量曲线。如图19 所示,随着预喷射间隔和预喷比例增加,预燃室内的当量比分层度进一步降低,氮氧化物的生成量也减少。但随着预喷射间隔和预喷比例的增加,峰值放热率会下降,导致在稀燃工况下预燃室内燃烧速率减缓,整体上表现出点火性能的下降,因此在选择喷油策略时应当综合考虑。

图19 预燃室内氮氧化物的生成量

研究发现,控制预燃室内的混合气的浓度分布可以改变预燃室的点火能力,喷雾混合气发展的前期应提高预燃室内的当量比分层,并匹配着火点以减小燃料损失,延长放热持续期,而后期应当增大混合气的均匀性,获得更均匀的浓度分布,减少过浓区形成局部高温环境从而减少氮氧化物的生成。然而对于带有预燃室的双燃料发动机,诸多因素和多项指标耦合在一起,影响复杂,在预燃室内喷油策略应根据发动机实际工况需求进行控制,来实现动力点火性能和排放性能的折中优化和设计需求。

3.3 多指标综合评价

通过主观分析的方法评价混合气控制方案很容易存在片面性,无法直观且全面地完成方案综合评价,且单独参数评价不便于科学分析。为多方位地反映预燃室的性能指标,消除主观判断的片面性,本文中构建了雷达图多指标对比模型,为不同方案下的预燃室设计提供直观标准化的参考和定量综合评价。

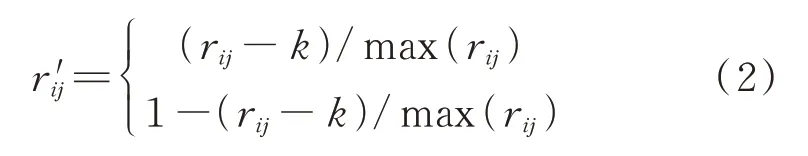

进行雷达图分析前需要先对各指标进行标准化处理[14],通常峰值压力、火焰贯穿长度、着火面积比例为正向指标;索特平均直径(Sauter mean diameter,SMD)、燃料流失率、氮氧化物生成量等定量指标属于逆向指标。首先应将逆向指标进行正向化,通常采用式(2)对两类指标进行标准化[15]。

式中,k为适度值;rij为评价指标数值,下标i、j分别表示综合评价指标中的第i、j个指标为评价指标转化值。

式中,m为组成雷达图面积的三角形数量;n为指标总数量;Ri、Rj为雷达图中数轴形成的边的边长为各边长之和;θij为Ri、Rj两条边形成的夹角;Cn为无量纲化参数,其平方表示各指标均为1 时的总面积。雷达图反映了多指标的均衡性,相同面积参数下,图形越接近正多边形则各项性能指标越均衡。最终的综合定量指标通过两参数的几何平均数r′ij得到,如式(5)所示,通过数值的大小进行多指标的综合比较。

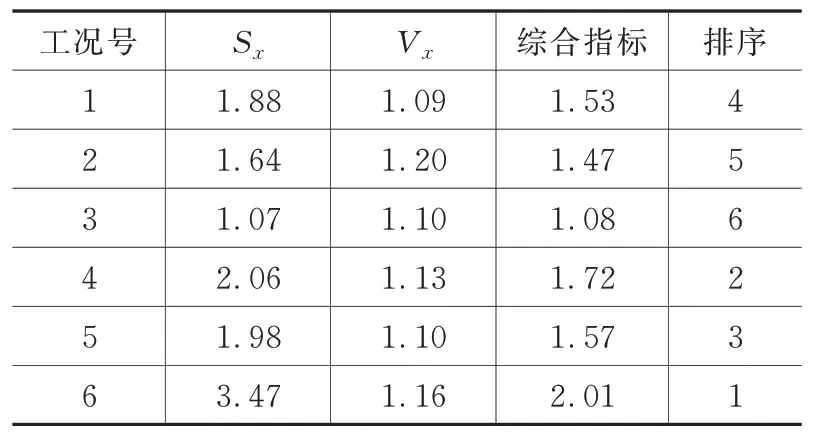

本文中通过8 项指标来进行点火性能的综合评价,如图20 所示。通过综合指标的计算进行定量排序,如表7 所示。综合指标越大则表示总体优势越大,其最终排序为工况6、工况2、工况4、工况1、工况5、工况3。其中,工况6 喷射压力为180 MPa,预喷量为50%,喷射间隔为1.67 ms,此方案各项指标较为均衡,综合性能最优。

表7 综合指标结果

图20 多指标综合评价雷达图

4 结论

(1)在发动机预燃室内,需要同时考虑湿壁量与雾化质量对混合气的影响。对于本研究中的预燃室来说,存在一个最佳压力匹配区间,且在相同喷射压力下采用两段喷射可以减少预燃室的燃油湿壁量,最大降幅为20%。

(2)预燃室内燃料损失量受混合气的分布与着火点位置的影响。化学当量比混合气周向近壁面分布时,初始着火点远离喷孔,燃料流失率达18%;相比之下,化学当量比混合气更靠近中心与顶部区域可以形成多点压燃,放热持续时间更长,燃料损失可减少40%。

(3)预燃室内混合气的当量比分布特性对射流点火有明显影响。在燃油喷射压力相同的情况下,如果在喷雾混合气形成的前期增强预燃室内的混合气浓度分层,则燃料损失减小,放热持续期增长,点火能力提高。

(4)通过雷达图分析法同时对预燃室的混合气形成质量、点火能力、氮氧化物生成量、燃料利用率等多项指标进行了综合评价,定量排序获得了喷射压力180 MPa、预喷50%、喷射间隔为1.67 ms 的最佳控制方案。