功率分流式混合动力车辆发动机起动过程优化的仿真研究

2022-08-17陈大昕

陈大昕,陈 韬,秦 唐

(天津大学内燃机燃烧学国家重点实验室,天津 300072)

0 概述

混合动力车辆为了降低能耗,会尽量避免发动机工作在低效区,在低动力需求时一般会停止发动机运行[1]。这导致混动车辆在道路运行时发动机会出现频繁起停的现象[2],起动工况能耗较高,摩擦损失较大,且容易造成后处理系统工作不稳定[3]。优化混动车辆发动机起动过程是提高其整车性能表现的重要方向和主要挑战之一。相比于传统燃油车,混合动力车辆搭载更大容量的电池和更大功率的起动/发电电机,为发动机起动过程的优化带来了新的可能。

混动系统发动机起动过程的电机转矩规划及发动机–电机协调是混动系统瞬态性能研究的重点之一。文献[4]中通过仿真手段建立了发动机阻力矩模型,并采用模型预测控制(model predictive control,MPC)优化电机倒拖力矩,缩短了发动机达到期望倒拖转速(800 r/min 以上)的时间,降低了起动转矩波动。文献[5]中通过试验研究了起停系统中电机倒拖转速和转矩对发动机起动性能的影响,提高倒拖转速的同时降低倒拖转矩会改善起动平顺性。文献[6]中研究了增程式电动拖拉机增程器的起动方法,依据电机倒拖转速、电机驱动退出时刻、倒拖能耗等要素,通过扫点试验确定了起动最佳拖转转速(1 000 r/min),提高起动平顺性的同时降低了起动能耗。由此可知,发动机起动时的倒拖转速影响了机电耦合过程和起动性能,有必要进行系统化的研究。

在起动过程研究中,采用试验的方式可以获取直接可靠的性能数据,但难以应用于开发的早期;而仿真研究可以给出详细的过程,可以为系统设计的早期匹配和优化提供支持。但是,现有研究的仿真平台多从电机控制入手[7],缺少对发动机燃烧、流动等过程的表述,使其无法反映复杂的发动机起动过程。文献[8]中对发动机MAP 模型和平均值模型及包含流动、燃烧、传热、摩擦等建模的详细模型性能进行了对比,结果显示只有采用发动机详细模型才能准确反映发动机起动过程中转矩波动等瞬时信息。而基于详细的发动机模型和电机模型组成的系统模型架构复杂,跨平台的协同难度大,限制了其在研究中的应用[9]。

将基于详细工作过程的发动机和电机模型集成到一起建立混动系统的真实映射,有助于深入研究和分析混合动力系统的瞬态工作过程,并进一步优化混动车辆发动机的起动控制等瞬时策略。

1 混动瞬态仿真平台搭建

为反映混合动力车辆的瞬态性能表现,所搭建的混合动力系统仿真平台应具备反映发动机每循环内的转矩、进气等状态变化的能力,其计算过程复杂且步长间隔为微秒级。为协同发动机模型,电机模型应在保证自身计算准确的前提下,使计算步长小于或等于发动机模型的计算步长,从而提高机电耦合现象表征精度。本文中基于GT-SUITE 平台搭建了发动机模型和整车模型,基于MATLAB/Simulink 平台搭建了电机模型,通过联合仿真的方式实现混合动力系统详细仿真平台构建。

1.1 混合动力车辆架构

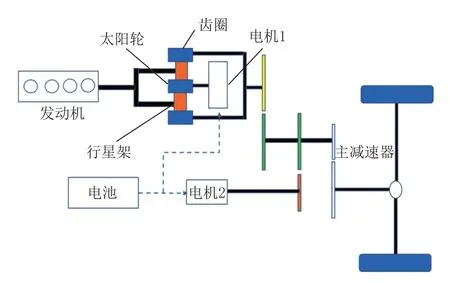

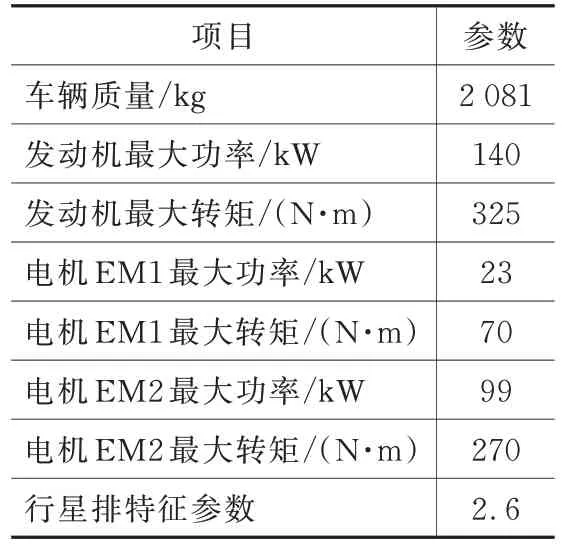

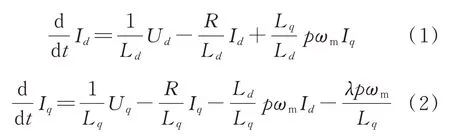

研究对象为国产某自主品牌的混合动力运动型多功能车(sport utility vehicle,SUV)。该车采用功率分流式构型,动力系统架构如图1 所示,基本参数如表1 所示。本研究搭建的功率分流式混合动力车辆模型包括发动机模型、电机(electrical motor,EM)模型、行星齿轮传动模型、车辆纵向动力学模型、电池等效电路模型等。

图1 功率分流式动力系统架构图

表1 动力系统主要参数

1.2 详细发动机模型

为反映发动机详细的工作过程,采用较为成熟的商业软件GT-SUITE(以下简称“GT”)对发动机工作过程进行详细建模,保留了发动机的燃烧、流动、传热和摩擦等计算,从而能够描述发动机动态响应过程。为了满足研究发动机起动过程对瞬态细节的需求和详细发动机模型计算精度的要求,以1°曲轴转角为步长计算每循环的发动机状态。为提高计算速度,对流动计算进行了适当简化。通过缸内压力和实时计算的气体压缩力矩、旋转惯性力矩和摩擦力矩,得到每循环的有效转矩。该模型经269 个工况点的试验进行标定和验证,如图2 所示,有90% 工况点的转矩精度在90% 以上,R2为0.998 4。

图2 发动机模型转矩验证

发动机参数如表2 所示。

表2 发动机参数

1.3 永磁同步电机建模

1.3.1 永磁同步电机数学模型

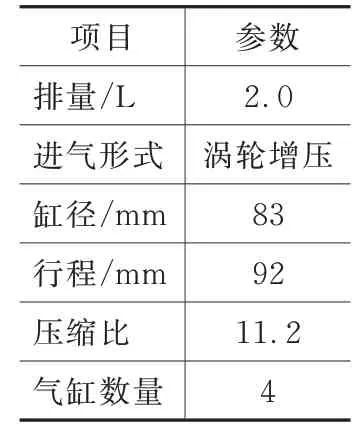

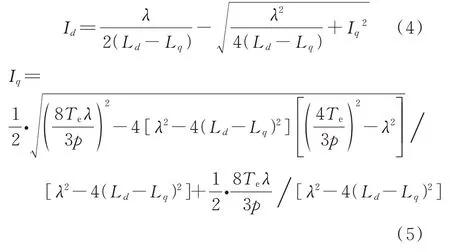

研究车辆所搭载的EM1 与EM2 均为永磁同步电机(permanent magnet synchronous motor,PMSM)。在功率分流式混动架构中,发动机起动依靠EM1 倒拖至指定转速后再喷油,待发动机完成起动后进入制动模式进行发电。为了体现倒拖过程和制动过程电机瞬时转矩输出及发动机点火后转矩波动对电机转矩控制造成的影响,需要采用能够体现电磁转矩建立过程和电机运行状态变化的模型,因此采用了PMSM的数学模型。考虑到PMSM 运行过程中定、转子磁场的同步特性,可经过三相PMSM 的Clark 变换和Park 变换后,在dq同步旋转坐标系中建立电机转矩模型,其基本数学表达见式(1)~式(3)[10]。

式中,Id、Iq分别为d轴和q轴的电流;Ld、Lq分别为d轴和q轴的电感;Ud、Uq分别为d轴和q轴的电压;R为定子绕组电阻;ωm为转子机械角速度;λ为磁通幅值;p为极对数;Te为电磁转矩。考虑到PMSM模型的精度对计算步长的需求和耦合平台的时间尺度统一的要求,在本研究中PMSM 的计算步长被设定为10-5s。

1.3.2 永磁同步电机控制系统

PMSM 数学模型虽然可以反映电机工作的电磁机理,但是此类模型还需进行三相电的控制。本文中采用车用PMSM 电机常用的弱磁控制实现电机模型的驱动[11]。

在电机没有达到基速时,电机处于恒转矩区,此时电机可以在基速以下输出最大转矩。在这种工况采取线性最大转矩电流比(maximum torque per ampere,MTPA)控制可以获得最大的转矩/电流比,提高电机效率[12]。其交轴和直轴电流由式(4)、式(5)计算。

随着转速升高,受到电流极限圆和电压极限椭圆的限制,电机将沿着MTPA 曲线和最大转矩电压比(maximum torque per voltage,MTPV)曲线之间的恒转矩曲线运行;转速继续升高,电机沿MTPV曲线运转[12],此时电机直轴和交轴电流按式(6)、式(7)计算。

式中,Uin为绕组端电压;ωe为电气角速度。

通过上述计算生成电机不同运行区域下的Id、Iq对应表,实现弱磁控制。模型调用只需给出目标转矩,控制模块便可根据Id、Iq对应表使PMSM 模型输出转矩。

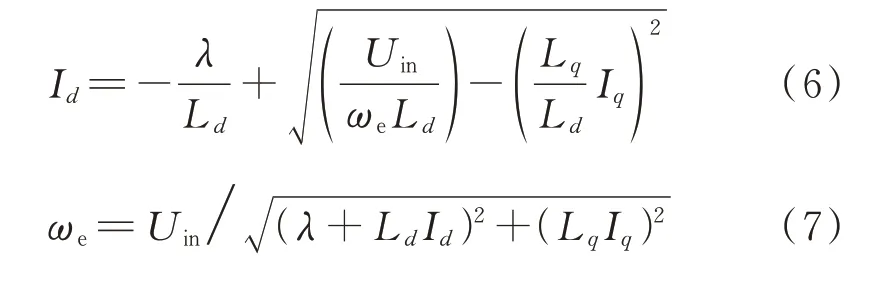

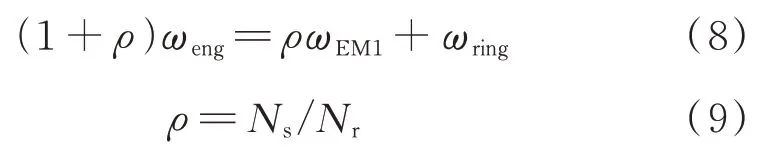

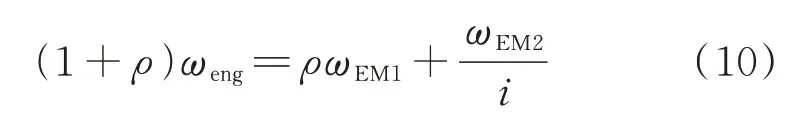

1.4 功率分流式传动模型

对象车辆的传动系统为单行星排构型,行星轮系统中太阳轮连接EM1,行星架连接发动机,齿圈通过中间齿轮连接EM2 的同时也通过另一齿轮连接传动轴,最终通过主减速器后将动力输出给车轮。EM1 主要负责倒拖发动机起动和在发动机运行时发电,EM2 则主要进行电力驱动和动能回收。假设该传动系统中的连接都是刚性的,则行星轮系统中齿圈、太阳轮和行星架各部分的转速满足式(8)和式(9)。

式中,ρ为行星排特征参数的函数;Ns为太阳轮齿数;Nr为齿圈齿数;ωeng为发动机转速;ωEM1为电机1转速;ωring为齿圈转速。

电机2 通过中间齿轮与齿圈耦合,3 个动力源之间的转速关系见式(10)。

式中,ωEM2为电机2 转速;i为电机2 与齿圈的传动比。

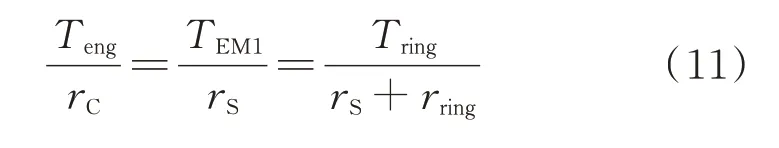

行星轮系及各动力源的转矩传递关系见式(11)。

式中,Teng为发动机转矩;TEM1为电机1 转矩;Tring为齿圈传递转矩;rC为行星架半径;rS为太阳轮半径;rring为齿圈半径。

1.5 转矩耦合设置

基于MATLAB/Simulink 建立PMSM 数学模型和控制系统模型,通过interface 接口将电机的转矩传递到GT 平台的动力系统传动轴上,实现与GT 中发动机模型的耦合仿真。该传动轴位于电机转子位置,代替电机传递转矩,同时将该轴的负载转矩传递到电机模型中作为电机负载,实现跨平台的转矩耦合。详细发动机模型的计算步长为1°曲轴转角,考虑到发动机在起动过程几乎不会超过2 000 r/min,该转速对应1°曲轴转角的时间为8.33×10-5s,大于电机的计算步长,因此发动机模型可调用电机模型最新步长计算的转矩。于是电机转矩在发动机模型的每步计算中都会得到更新,保证了系统模型的瞬态过程计算精度。由于GT 中发动机的计算步长为曲轴转角,而Simulink 中电机的仿真步长为时间,为了联合仿真中步长一致,设置为以Simulink 步长为基准调用GT 求解器,具体步长为10-5s,发动机模型仍以曲轴转角为基准进行计算。考虑到发动机和电机模型的计算步长,在GT 与Simulink 进行数据交互时,以10-5s 步长为间隔传递信息,可保证混动仿真平台完成瞬时过程的计算。

GT 中使用传动轴接收来自Simulink 电机模型的转矩,该轴上的动力学表述为:

式中,Tnet为GT 中轴上除主动力矩外的净转矩,软件中提供了该变量可直接使用,该变量同时被传输到Simulink 中作为电机负载使用;J为轴的转动惯量,需要设置为与电机转子惯量相同;α为轴的角加速度。

1.6 起动模型验证

起动模型的验证包含两个方面:一方面是由于跨平台转矩传递无法实现刚性连接,需要校验系统转速的一致性;另一方面是校验系统特别是发动机部分的瞬态控制和输出参数是否与试验一致。

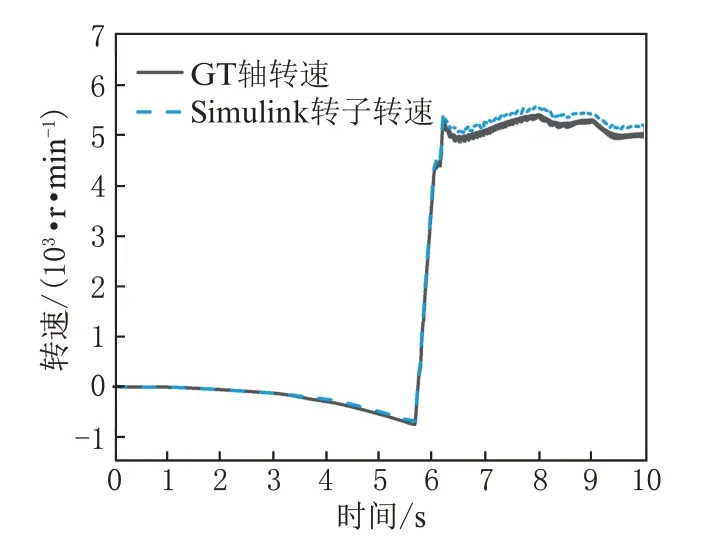

首先进行跨平台转矩耦合后的转速一致性校验。在GT 中使用传动轴代替了电机,需要对GT中轴的转速和Simulink 中电机转子的转速一致性进行核对。图3 展示了全球轻型汽车测试循环(world light vehicle test cycle,WLTC)第599 s 至第609 s中发动机起动过程片段的轴转速和转子转速,在全转速区间误差维持在3%~5%,R2为0.999 8,满足跨平台仿真使用需求。

图3 跨平台转矩传递后转速一致性校验

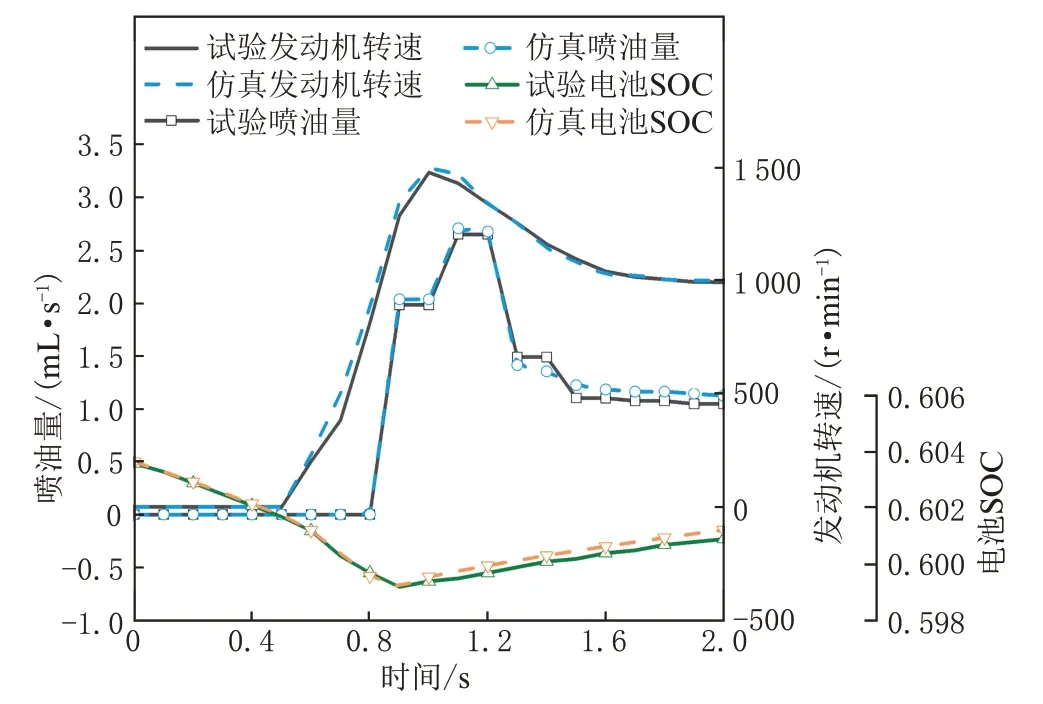

同样采用该片段对系统模型的输入输出参数与实际的发动机转速、喷油、电池荷电状态(state of charge,SOC)进行验证,如图4 所示。实际参数是通过WLTC 整车试验获取的,该试验基于MAHA AIPCMD 48L 底盘测功机完成,使用Dearborn Protocol Adapter 5 通过车载诊断(on board diagnostics,OBD)接口以10 Hz 频率读取所需参数。

图4 仿真与试验起动过程对比

目前实车发动机起动喷油策略依然采用了加浓的方法,待稳定至怠速后进行空燃比闭环控制。在验证模型时仿真采用同样的起动策略。仿真的发动机峰值转速、最高喷油量和起动结束SOC 均略高于试验值。峰值转速误差为2.8%,试验和仿真的喷油量分别为1.864 mL 和1.917 mL,误差为2.84%,误差在可接受的范围内。仿真的SOC 仅比实验值高0.03%,也满足研究需求。其中能耗误差主要由建模过程对气路模型和喷油模型的简化及实际过程存在随机性所导致,而转速误差则主要由联合仿真中转矩传递的离散过程所导致。上述两方面的验证表明,所搭建的车辆瞬态模型能够有效模拟发动机的起动过程。

原车起动策略固定800 r/min 开始喷油且采用喷油加浓,导致起动过程转速和转矩均有不同程度的失控,转速会超调46%,还需0.5 s 才可使转速稳定至1 000 r/min,如图4 所示。实际上,由于EM1的转矩输出足以支持倒拖发动机到更高的转速,特别是直喷发动机在精确控制并测定进气量的基础上可以组织理论空燃比燃烧,为发动机尽快实现稳定输出转矩、减少低效喷油、减少起动时间和降低冲击度提供了可能,有必要对其进行探索和分析。

2 热机状态下混动系统发动机起动过程优化

2.1 研究场景的选择

冷起动的关注点主要在于污染物排放的控制,而本研究主要针对混动系统中发动机起动过程经济性和平顺性的优化进行探索,因此首先选用WLTC循环中速段第1 次加速过程(第599 s 至609 s)中的发动机起动过程为例,考察发动机喷油策略对起动性能的影响。然后挑选和设计了不同起动需求功率的场景,对初始喷油转速进行了优化。功率分流式混合动力车辆虽然实现了发动机转速与车速的解耦,但是发动机仍需频繁参与车辆的驱动。能量管理策略(energy management strategy,EMS)考虑SOC、车速等边界条件给出发动机起动命令,这使得起动后发动机需要提供的功率不同。应对不同的目标工况时,起动过程中发动机何时参与动力输出(即当其被拖动到哪个具体的目标转速后开始喷油点火)会影响着起动后的工况过渡和整个起动过程的性能,因此起动过程中优化发动机的初始喷油转速(以下简称“初始喷油转速”)是混合动力系统发动机起动过程策略优化的重要手段。

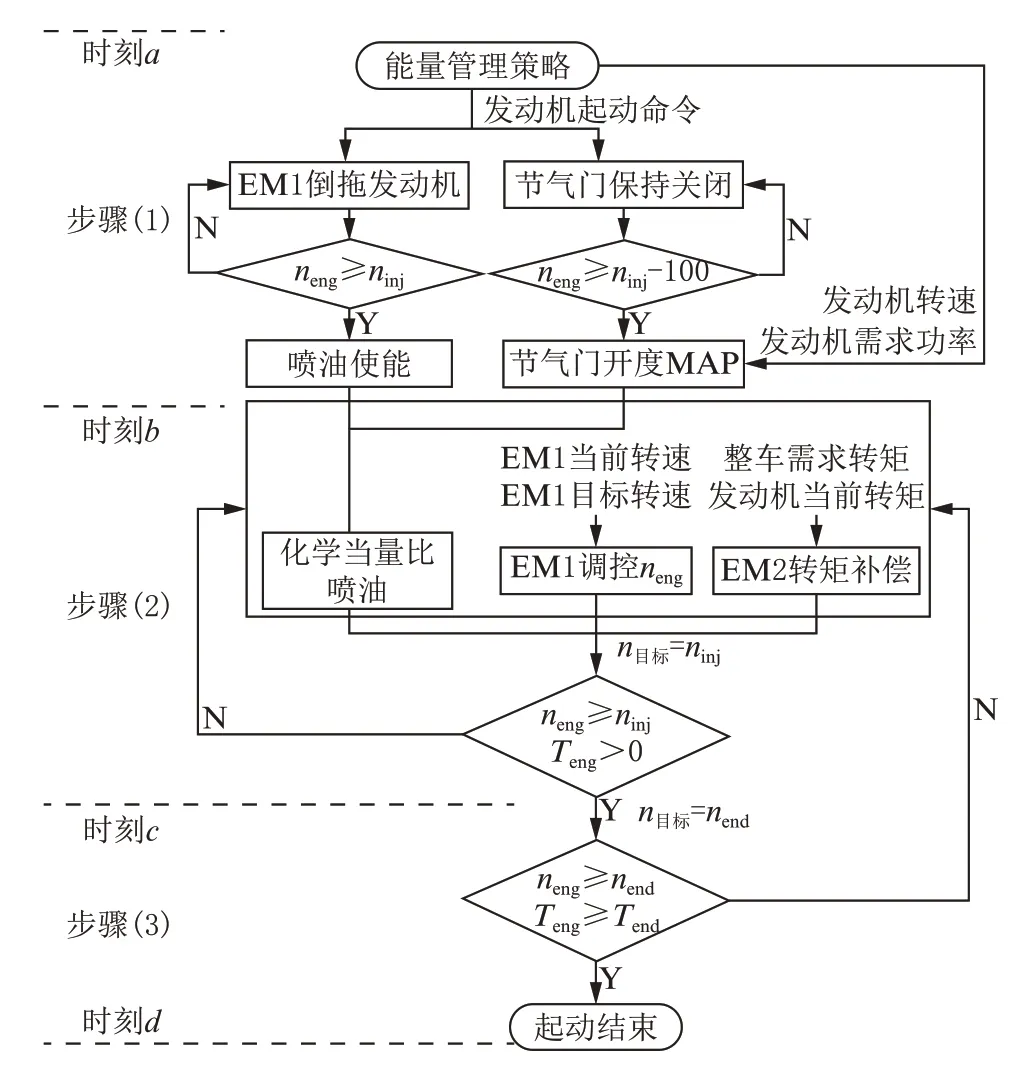

2.2 混动系统中发动机起动策略的设置

混合动力系统中发动机起动策略的作用是将发动机从静止状态调整至目标工况点,并平滑切换至混合驱动模式。目标工况点为发动机从EMS 接收到的需求功率所对应的燃油消耗率最低的转速和转矩,以下简称“起动结束转速”和“起动结束转矩”。发动机转速调节由EM1 基于转速差采用比例–积分(proportion integration,PI)控制方式实现。通过式(10)可以使用发动机目标转速和EM2 当前转速计算得到EM1 目标转速,在此基础上减去EM1 当前转速得到转速差用于控制。仿真中对节气门控制进行了简化,假设到达初始喷油转速前100 r/min 时开启节气门可在到达初始喷油转速时完成动作,其开度被直接赋给节气门模型。当EMS 根据车辆运行状态给出发动机起动命令时,动力系统按照图5流程进行起动,具体如下所述:(1)时刻a至b,EM1 倒拖发动机转速上升至初始喷油转速ninj。开始倒拖时为起点,对应a时刻。该步骤中发动机目标转速为ninj。发动机转速在ninj<100 r/min 时节气门不开启;超过该转速后,以当前转速和EMS 分配给发动机的需求功率进行查表,调整节气门开度。EM2 以整车需求功率为目标进行控制。(2)时刻b至c,发动机转速达到ninj(即b 时刻)后开始以化学当量比喷油,目标转速仍为ninj,发动机节气门开度和EM2的控制同步骤(1)。使用电机转矩、转速和轮速对发动机转矩进行观测[13],当发动机稳定输出正转矩(即c时刻)后进入步骤(3)。(3)时刻c至d,发动机向目标工况点调整,目标转速变更为起动结束转速nend,EM1通过PI 控制协助发动机升速。当发动机转速达到nend且转矩达到起动结束转矩Tend时起动结束,进入混合驱动模式,对应d时刻。该过程节气门控制同步骤(1),此时发动机转矩响应慢于电机,整车需求转矩与发动机实际提供转矩之差由EM2 进行补偿。

图5 发动机起动流程图

图6 为初始喷油转速为800 r/min 起动时的动力系统工作状态,图中a、b、c、d分别对应上述起动流程中的分界时刻。发动机在时刻a被倒拖,随后在时刻b喷油;EM1 转矩在倒拖过程a至b中经历

图6 WLTC 中速段发动机第1 次起动动力系统工作状态

按照上述步骤,分别更改初始喷油转速和起动片段,对不同需求功率下的起动性能进行了仿真研究。

3 发动机起动过程的仿真分析与优化

3.1 初始喷油转速对起动性能的影响

由最大值减小的过程,并在协助发动机工况调整的过程c至d中出现同样现象;EM2 则根据EM1 和发动机转矩输出实时进行转矩补偿。

仍以WLTC 第599 s 至第609 s 中的起动过程为例分析初始喷油转速对发动机起动性能的影响,评价起动的片段为图5、图6 中时刻a至d。由于WLTC 第599 s 至609 s 工况片的起动结束转速为1 700 r/min,所以在研究中初始喷油转速上限设为1 700 r/min,下限设置为略高于纯燃油车初始喷油转速,为400 r/min。在该转速区间内,研究了初始喷油转速对能耗、起动时间、冲击度的影响,其中综合能耗为油耗和电耗之和。为方便计算,电能消耗通过式(13)等效为油耗。

式中,E为等效为油耗后的电耗;C为电池容量;ΔS为SOC 变化量;U0为动力电池带载平均电压;ηele为电驱平均效率;Qlow为汽油低热值;ηeng为发动机平均效率。

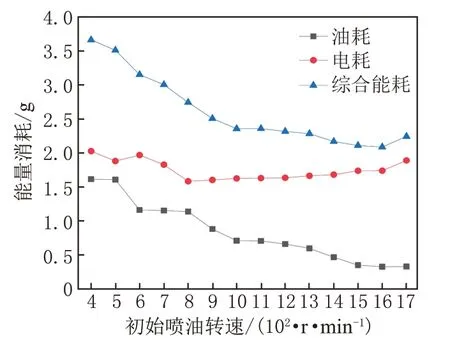

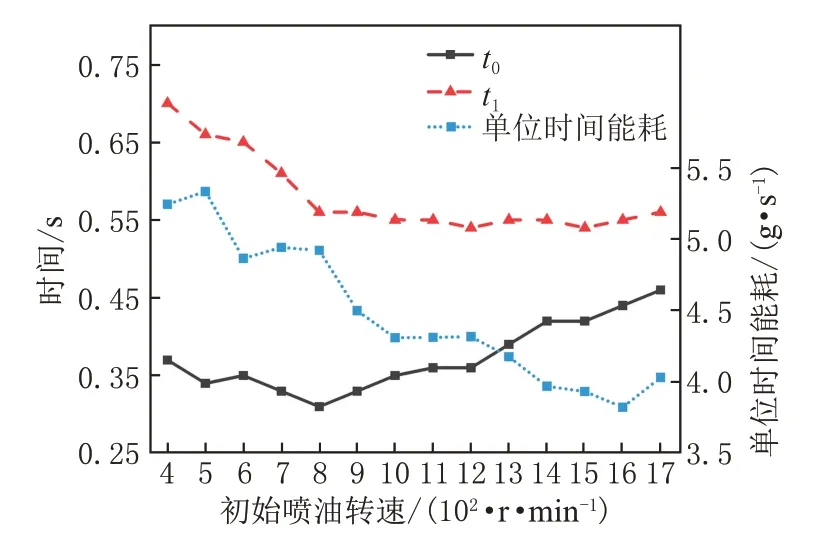

初始喷油转速对发动机起动过程能耗的影响见图7。图7 中横轴代表以不同初始转速喷油的起动过程,每个点为独立的起动事件。结果显示油耗随初始喷油转速提高而下降,这是因为电机倒拖到更高的转速使得发动机参与度降低。而初始喷油转速在400 r/min 和500 r/min 时,最低燃油消耗率远高于其他转速,导致这两个初始喷油转速所对应的工况点油耗高于其他工况27% 以上。电耗在800 r/min 喷油时最低,综合能耗在1 600 r/min 喷油时达到最低。EM1 在发动机输出正功建立转矩的过程中转矩输出出现波动,这是因为发动机输出正转矩前EM1 需要控制发动机转速处于初始喷油转速,待输出正转矩后再进行工况调整,以避免倒拖过度出现大幅转速超调。所以,在过程a至c中随着发动机被倒拖至初始喷油转速,EM1 转矩会减小,如图6 所示。当初始喷油转速低于800 r/min时,发动机着火后过程c至d所需倒拖耗电量仍然很高,使电耗高于高初始喷油转速的起动过程。初始喷油转速高于800 r/min 时,过程c至d所需倒拖转矩及电耗减小,但过程a至c电耗比例上升,从而使得电耗不断上升。而初始喷油转速为1 600 r/min时,过程a至c与c至d的能耗达到了最佳折中,能耗达到最低。所以,和固定初始喷油转速相比,提高初始喷油转速至适当的值可以有效降低能耗。该起动过程中,最低综合能耗(2.10 g)出现在初始喷油转速为1 600 r/min 时,相比800 r/min 不加浓喷油的起动策略能耗降低了23.6%,相比原机800 r/min加浓喷油的起动策略能耗降低达34.0%。

图7 初始喷油转速对发动机起动过程能耗的影响

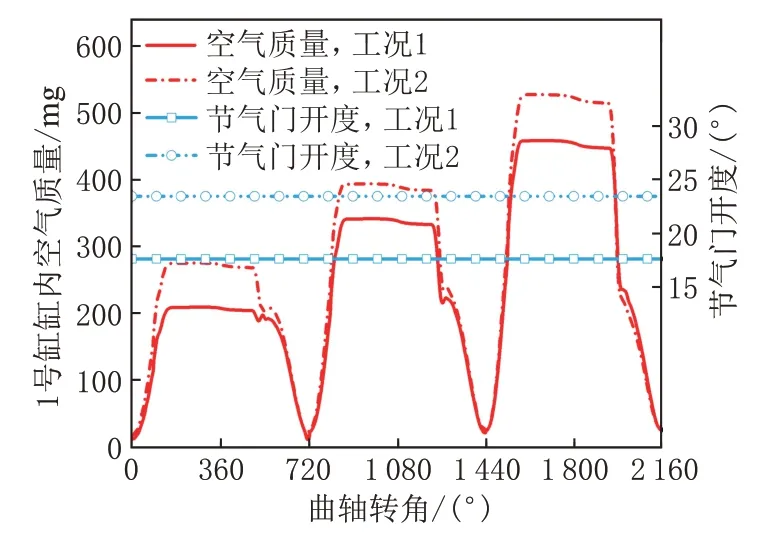

在本研究中,将起动流程中a至c耗时定义为t0,a至d耗时定义为t1。t0主要衡量的是发动机建立转矩的快慢,而t1则包含了由开始喷油到目标工况的调整时间。当初始喷油转速为800 r/min 时,达到最短的t0。初始喷油转速高于800 r/min 并继续升高时,电机倒拖时间增加,t0增加。而400 r/min~700 r/min 开始喷油时,为防止转速超调严重,此时节气门开度比初始喷油转速800 r/min 时小30%~50%,使得初始进气量低且喷油少,发动机初始转矩建立缓慢,t0相比800 r/min 初始喷油时更长。图8 展示了这一现象,图中工况1、2 分别为初始喷油转速为500 r/min 和800 r/min 时的起动过程,工况1 比工况2 每循环缸内空气质量要低13%~28%,即使工况1 因为转速低而阻力矩低于工况2,但因进气少喷油也就少,使得转矩建立慢。两工况均在3 个循环后输出正转矩,但工况1 因转速低耗时比工况2 长40 ms。随着初始喷油转速提高,进气量增加,以化学当量比计算的喷油量也增加,发动机从建立初始转矩过渡到目标转矩所需时间即t1-t0逐渐缩短,图9 中展示了这一结果。t1在800 r/min~1 700 r/min 开始喷油的工况起动时间均在0.56 s以下,相比低初始喷油转速下0.61 s~0.70 s 的起动时间缩短了8%~20%。

图8 着火后1 号缸缸内气体质量及节气门开度

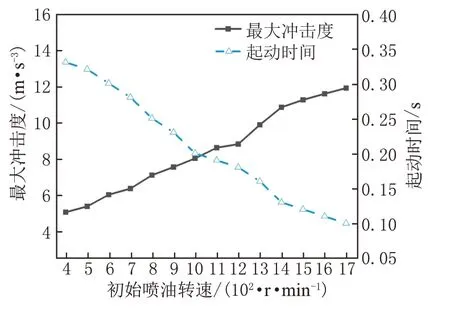

不同初始喷油转速对应的起动冲击度如图9 所示。表面上冲击度随初始喷油转速上升而增大,实际上与起动时间(t1-t0)呈负相关。这是因为从建立转矩到达到起动结束转矩所用时间越短,转矩变化率就越大,冲击度就越大。文献[7,14]中研究显示功率分流式架构发动机起动造成的冲击度一般处于3 m/s3~14 m/s3。整体上提高初始喷油转速并未造成冲击度的显著升高,因此在该架构下初始喷油转速的优化重点可放在经济性上。

图9 不同初始喷油转速起动最大冲击度和起动时间

为了分析起动时间对能耗造成的影响,采用单位时间能耗(起动过程能耗除以时间)评价起动效率,结果如图10 所示。初始喷油转速为1 600 r/min 时不仅能耗最低,起动效率也最高。

图10 不同初始喷油转速下发动机起动时间和单位时间能耗

尽管研究对象所采用的功率分流式架构没有传统意义上的变速箱,但是在发动机起动输出有效转矩及转矩上升的过渡工况中,行星架仍对齿圈存在较大的转矩冲击,从而影响到整车平顺性。用式(14)对发动机起动过程的纵向冲击度进行评价。

式中,a为车辆纵向加速度;v为车速。

通过以上对WLTC 中速段第1 次起动片段进行分析可知:初始喷油转速通过改变发动机起动过程发动机和电机的工作分配影响综合能耗,并存在综合能耗最低的初始喷油转速。发动机在低转速就开始工作,会导致转矩建立缓慢,而发动机初始喷油转速过高则会缩短转矩建立过程,使冲击度增加。存在起动时间最短的初始喷油转速,该转速低于能耗最低初始喷油转速,是动力性优化时需要注意的。

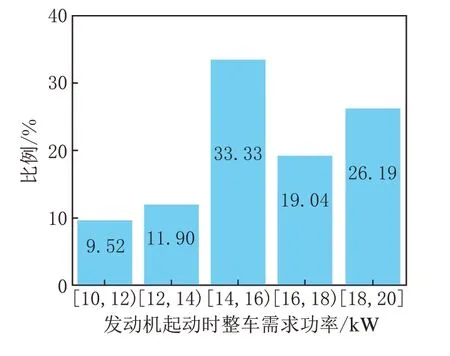

3.2 需求功率对经济性初始喷油转速的影响

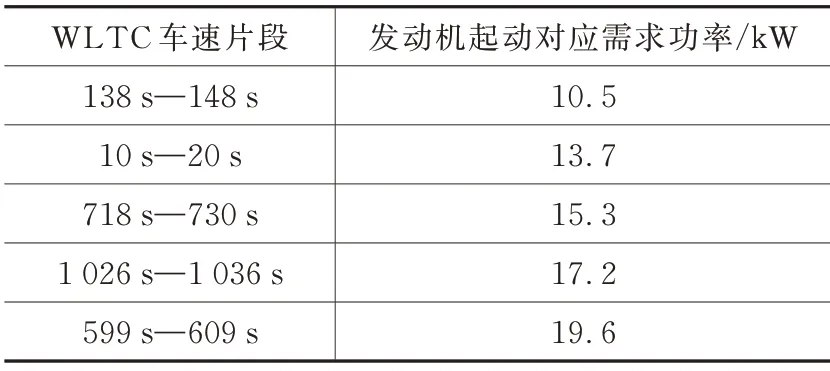

在实际运行中,EMS 会根据实时工况决定发动机起动时的整车需求功率。这使得每次发动机起动时分配到发动机的需求功率也有差异,从而导致每次发动机起动所对应的最优初始喷油转速也不同。图11 展示了对象车辆在WLTC 试验中发动机起动时对应的整车需求功率分布,可以看到90% 以上的起动是在高于12 kW 的需求功率下进行的,14 kW~16 kW 的需求功率占比最高。因此,选用WLTC 中存在的5 个起动需求功率及两个虚拟的起动需求功率为基础,研究不同需求功率下综合能耗最低的初始喷油转速的变化规律。虚拟的起动需求功率分别为10 kW 和20 kW(为功率需求域的端点),以更好地观察规律变化趋势。

图11 WLTC 发动机起动时对应的整车需求功率

所使用的WLTC 中5 个起动片段如表3 所示。发动机起动对应的需求功率由能量管理策略决定,这5 个起动片段初始时车辆静止,随着车辆行进,整车需求功率增加,当其大于当前车速下的功率阈值时发动机起动。经整车标定下发动机起动对应的整车需求功率范围为10 kW~20 kW,所以表3 中的5个实际需求和2 个虚拟需求足以用来研究初始喷油转速的变化规律。

表3 优化初始喷油转速所用片段

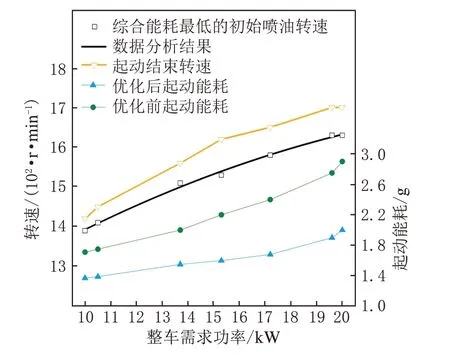

由前述结果可知,发动机在800 r/min 以下转速喷油时经济性较差,10 kW~20 kW 需求功率对应的起动结束转速最高为1 700 r/min,因此在最佳初始喷油转速的研究中以800 r/min 为起点以1 700 r/min为终点对表3 中的5 个场景分别进行了仿真,得到各场景下综合能耗最低的初始喷油转速,如图12 所示。为了平衡寻找经济性初始喷油转速的细致程度和仿真时间,初始喷油转速的间隔最小设置为10 r/min。随着发动机起动时所对应的整车需求功率上升,综合能耗最低的发动机初始喷油转速会升高,此时EMS 分配给发动机的需求功率会随整车需求功率上升而增加,对应的发动机起动结束转速也相应提高。对需求功率在10 kW~20 kW 区间内的初始喷油转速进行数据分析可知,最优初始喷油转速随需求功率升高变化呈二次方关系。随着起动时需求功率升高,起动结束转速与最优初始喷油转速的差整体呈现递增趋势。这是因为初始喷油转速过高会导致倒拖能耗大于因高转速喷油节省的能耗,这种现象随转速升高、倒拖耗电量增加而更加明显。WLTC 中5种起动场景下最低起动能耗分别为1.39 g、1.55 g、1.60 g、1.68 g、1.90 g,对应图12 中优化后的起动能耗。更细化的转速设置使得第599 s 至609 s 的片段经济性初始喷油转速上升了30 r/min,综合能耗进一步降低了7.3%。对选取的7 种起动场景进行优化后,相对于均采用800 r/min 作为初始喷油转速的起动策略,单次起动综合能耗降低了20%~31%,且整车需求功率越大则能耗改善幅度越大。

图12 基于综合能耗的发动机初始喷油转速优化

4 结论

(1)建立了基于机理的详细发动机模型与电机数学模型,通过跨平台的转矩传递实现了动力系统的耦合仿真。通过轴转速的一致性校验和瞬时参数校验,单次起动的模型能耗误差为2.84%,认为所建立的模型可以满足瞬态分析的需求。

(2)在WLTC 中速段第1 次起动过程中,随着初始喷油转速的提升,在发动机喷油量降低和电机耗电量增加的耦合作用下,综合能耗最低出现在1 630 r/min 初始喷油的工况,相对800 r/min 开始喷油下降低了31%;初始喷油转速在800 r/min~1 700 r/min 时起动时间均低于0.56 s;初始喷油转速升高缩短了发动机转矩建立的时间,但同时使得冲击度随之增大,最大值为11.88 m/s3。

(3)针对起动需求功率在10 kW~20 kW 之间的最优初始喷油转速进行的研究表明,最优初始喷油转速与需求功率呈现单调的二次方关系。基于需求功率改变初始喷油转速的策略,可使起动过程的能耗相比固定在800 r/min 初始喷油改善20%~31%,且改善幅度与需求功率正相关。