光纤法珀式SiC耐高温压力传感器的制造与测试

2022-08-17盛天宇李鸿昌蒋永刚

盛天宇 李 健 李鸿昌 蒋永刚

北京航空航天大学仿生与微纳系统研究所,北京,100191

0 引言

高温极端环境下的压力原位直接测量在航空发动机工作状态监测、石油油井环境探测等高温高压领域存在迫切需求,耐高温压力传感器技术已经成为当前的重要研究方向[1-3]。例如,在喷气发动机压缩机中,可以通过实时压力监测来控制喘振和失速,从而提高性能和效率。在这种高温高压极端环境下,传感器需要在超过600 ℃的温度下工作。受限于基体材料电流泄漏等电学问题以及电极等金属材料的耐温特性,传统的压阻式[4-6]和电容式[7-8]耐高温压力传感器的工作温度难以进一步提升,无法满足高温极端环境下的压力测量需求。光纤法珀式压力传感器无需引入金属等其他材料,能够最大限度地发挥传感膜片等基体所用材料的耐高温特性,可进一步提高耐高温压力传感器的工作温度。目前,光纤法珀式耐高温压力传感器的基体材料通常为硅[9-10]以及二氧化硅[11-12],其工作温度可以提高至600~700 ℃。但是随着工作温度的进一步提高,硅以及二氧化硅材料会出现机械蠕变等问题,导致压力传感器失效。为此,研究中开始考虑蓝宝石、碳化硅(SiC)等新型耐高温材料。

蓝宝石是一种单晶氧化铝材料,具有熔点高、硬度高、热稳定性好等优点,但是蓝宝石材料微尺度加工困难,基于蓝宝石材料的光纤法珀式耐高温压力传感器制备受到限制[13-15]。SiC作为第三代半导体材料,与现有的微机电系统(micro-electro-mechanical system,MEMS)加工技术具有良好的相容性,并且还有优异的耐高温特性(熔点2830 ℃)[16],可以在高温极端环境下保持优异的理化特性,应用SiC材料制备光纤法珀式耐高温压力传感器逐渐成为研究热点[17-19]。2016年,本研究团队提出利用超声振动铣磨和Ni间接键合技术研制SiC光纤法珀式耐高温压力传感器的技术方案[20]。该传感器在0.1~0.9 MPa 压力范围内具有良好的线性度,但由于高温下真空法珀腔泄漏率限制,未能进行高温环境下的压力测试。2019年,李奇思[21]利用等离子刻蚀工艺和热压直接键合技术研制了一种SiC光纤法珀式耐高温压力传感器传感头,实现了500 ℃下的压力测量。此外,比利时鲁汶大学[22]和美国Luna Innovations公司[23]都提出了基于全SiC的光纤法珀式耐高温压力传感器结构方案,但目前尚未制造出在高温环境下稳定工作的传感器样机。受限于SiC材料极佳的化学稳定性以及硬脆性,基于SiC材料的耐高温压力传感器加工制备仍存在技术难题,如SiC传感膜片的微加工和传感器真空法珀腔体的气密键合等。

本文面向高温极端环境下压力原位测量的迫切需求,采用全SiC真空法珀腔的传感头芯体结构,利用超声铣磨加工技术加工高表面质量的SiC传感膜片,通过SiC晶片氢氟酸辅助直接键合技术实现真空法珀腔的高强度气密性可靠键合,并完成了基于SiC材料的光纤法珀式耐高温压力传感器制备。

1 光纤法珀式SiC耐高温压力传感器设计

图1为SiC光纤法珀式耐高温压力传感器的结构示意图,它由传感膜片、基板和光纤组成。传感膜片和基板均采用SiC材料,消除了热膨胀系数不匹配带来的影响,并且能够最大限度地发挥SiC材料的耐高温特性。传感膜片下表面与基板上表面构成真空法珀腔。当纤芯内的光束入射至真空法珀腔时,它将在3个界面产生反射,记为1、2、3,如图1所示,3束反射光发生干涉。

忽略界面损耗和介电损耗,三光束干涉进入光纤的总光强I可表示为[24]

(1)

式中,E为总反射电场;E(i)为入射光束的电场分量;n12、n23分别为近红外区波长范围的碳化硅以及真空环境的折射率,n12=2.49[25],n23=1,;R1、R2、R3分别为界面1、2、3的反射率,反射率R=(n1-n2)/(n1+n2);d23为真空法珀腔的长度;d12为SiC基板的厚度;λ为入射光束的波长;4πnd为界面间的相位差;d为法珀腔腔长。

采用的SiC 基板厚度为265 μm,设计初始真空法珀腔长度d23为40 μm,三光束法珀干涉光谱理论结果如图2所示。随着压力值逐渐增大,传感膜片中心形变量增加,法珀腔腔长缩短,干涉谷向短波方向移动,即出现蓝移现象。选取干涉光谱外部包络线的相邻两个干涉谷位置的中心波长为λm和λm+1,利用干涉级次法即可求出法珀腔的实际腔长d=λmλm+1/[2n(λm-λm+1)],其中n为法珀腔内介质的折射率。通过对干涉光谱解调,追踪相邻干涉谷对应中心波长的偏移量,可得到干涉腔腔长的变化量。

图2 不同压力下的三光束法珀干涉理论光谱

当对传感膜片施加外部压力时,膜片产生变形,法珀腔长度改变。传感感膜片在施加外压的情况下的中心位移y,即干涉腔腔长的变化量为

(2)

式中,p为施加在隔膜上的压力;E为弹性模量;ν为泊松比;a、h分别为传感膜片的有效半径和厚度。

根据式(2)可以看出,传感膜片中心位移与外界的压力成正比关系。传感器的灵敏度为

(3)

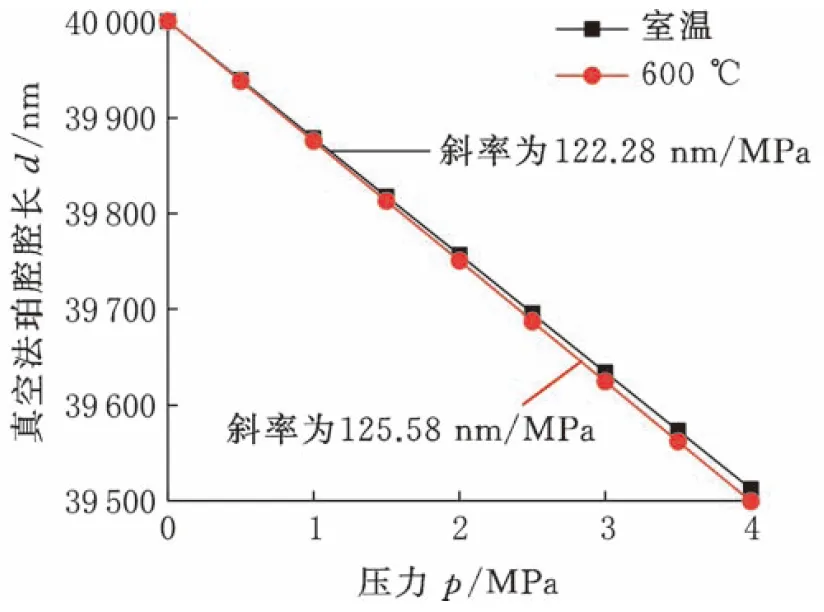

设计传感膜片的半径a=1.5 mm,膜厚h=300 μm,在室温和600 ℃高温环境下,对传感器的真空法珀腔腔长随压力变化情况进行理论分析,如图3所示,真空法珀腔腔长随着压力的增大线性缩短。此外可以看出,600 ℃高温环境下,传感器压力灵敏度略大于室温,这主要是由于SiC 材料弹性模量随温度升高而减小所致。600 ℃下,传感器压力灵敏度即斜率为125.58 nm/MPa。

图3 真空法珀腔腔长随压力变化的理论曲线

2 光纤法珀式SiC耐高温压力传感器制备

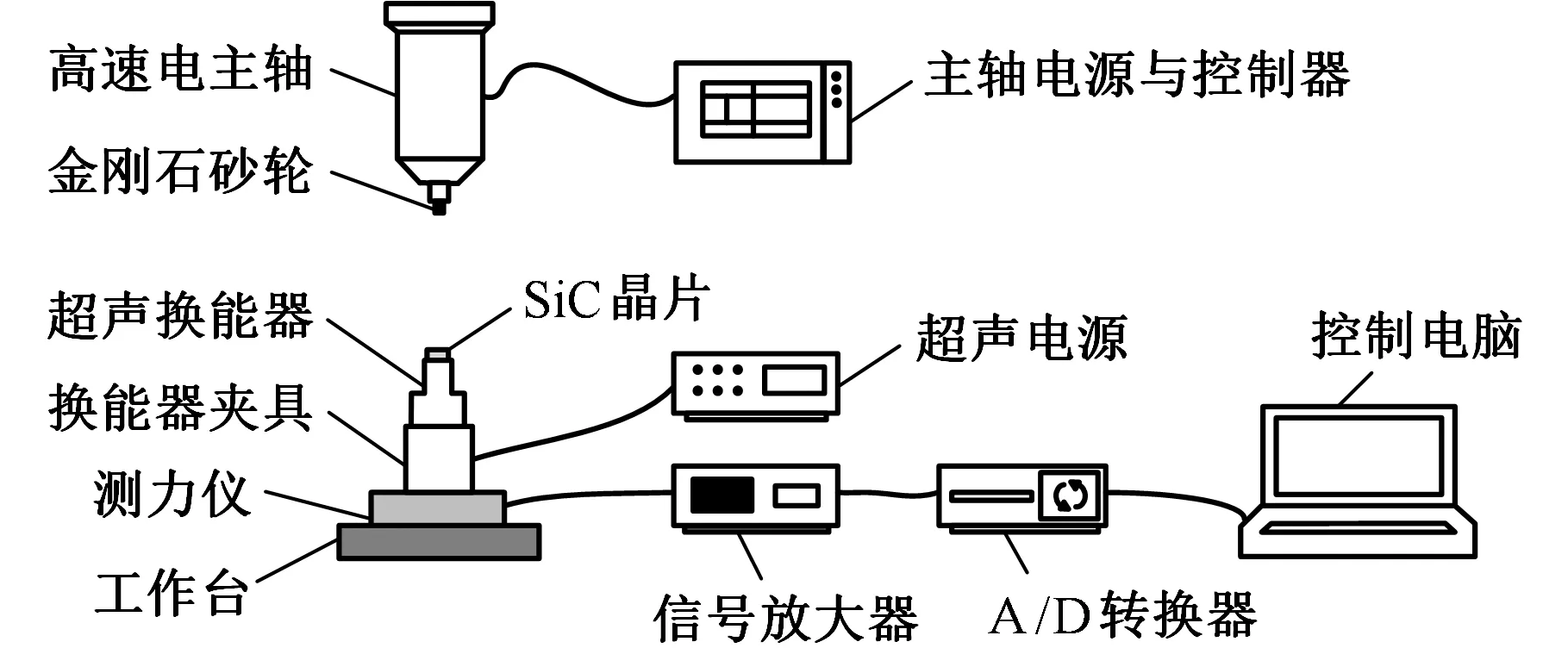

单晶SiC具有优异的机械性能,目前常规半导体加工工艺难以实现单晶SiC的高效加工。磨削加工是一种加工硬脆材料的常用手段,但是在SiC传感膜片的铣磨加工中,极易出现因切削力急剧增大而造成传感膜片碎裂的现象。与普通铣磨相比,超声振动铣磨(ultrasonic vibration mill-grinding,UVMG)的非连续切削特性使得金刚石砂轮的黏结、阻塞现象显著降低,消除了磨削力急剧增大的问题[26]。针对单晶SiC加工难题,利用UVMG技术制备SiC传感膜片。UVMG实验装置如图4所示。SiC晶片采用厚度为340 μm的单晶6H-SiC(on-axis 〈0 0 0 1〉±0.5°)。加工前,工件已划切为6 mm×6 mm的晶片,与换能器通过树脂胶粘接固定。SiC晶片工件在Z轴方向上超声振动,施加在工件上的超声振动的频率为16.1 kHz。高速电主轴与金刚石砂轮相对于SiC晶片工件做螺旋运动,高速电主轴转速n为50 000 r/min,螺旋轨迹直径为1 mm,螺距为50 μm。最终加工得到的SiC传感膜片的磨削深度约为40 μm,传感膜片有效半径为1.5 mm。

图4 超声振动铣磨加工装置示意图

由于SiC传感膜片已加工表面需要作为真空法珀腔结构中的反射界面3,其表面粗糙度对传感器干涉光谱有显著影响,所以对传感膜片表面粗糙度进行实验研究。图5所示为不同加工参数下得到的SiC晶片表面粗糙度测量结果,测量设备为D-600探针式台阶仪,取样长度为250 μm,每项测量重复5次。当Z轴方向进给速度vz为8 μm /min、振幅A为1 μm时,铣磨加工后SiC晶片的表面粗糙度Ra可达到11.9 nm,满足后续的测试需求。

(a)vz=16 μm/min,A=1 μm

随后,将厚度为265 μm的SiC晶圆切割成相同尺寸的正方形以用作基板。两层SiC通过直接键合工艺形成传感器头。SiC晶片表面具有纳米级原生氧化层,氧化层和SiC之间的热膨胀系数不匹配,该氧化物夹层的存在可能导致器件的故障或器件在高温下的性能劣化。为消除SiC键合界面的氧化物中间层,提出基于氢氟酸辅助的SiC直接键合工艺。SiC晶片首先通过丙酮、去离子水、无水乙醇、去离子水的顺序进行超声清洗,每种液体超声清洗10 min。随后将SiC晶片利用标准清洗1号液(RCA1)、标准清洗2号液(RCA2)在80 ℃下分别清洗10 min。湿法清洁后,用去离子水冲洗SiC晶片,用氮气吹干。将经过湿法清洗的SiC晶片浸入质量分数为5%的氢氟酸溶液中10 min,以去除SiC晶片表面的原生氧化层。然后将氢氟酸表面处理后的两个SiC晶片在氢氟酸溶液中进行Si面对准与贴合压紧,以实现SiC晶片的预键合。最后,将预键合后的SiC晶片样件整体移入本实验室自研的晶圆键合机的真空室中,在温度为1100 ℃、轴向压力为50 MPa的条件下键合4 h。键合后的耐高温压力传感头法珀腔体的截面如图6所示。为了评估键合强度并验证SiC直接键合界面的质量,进行了拉伸测试和扫描电子显微镜(SEM)表征,结果见文献[27]。

图6 耐高温压力传感头法珀腔体的截面图

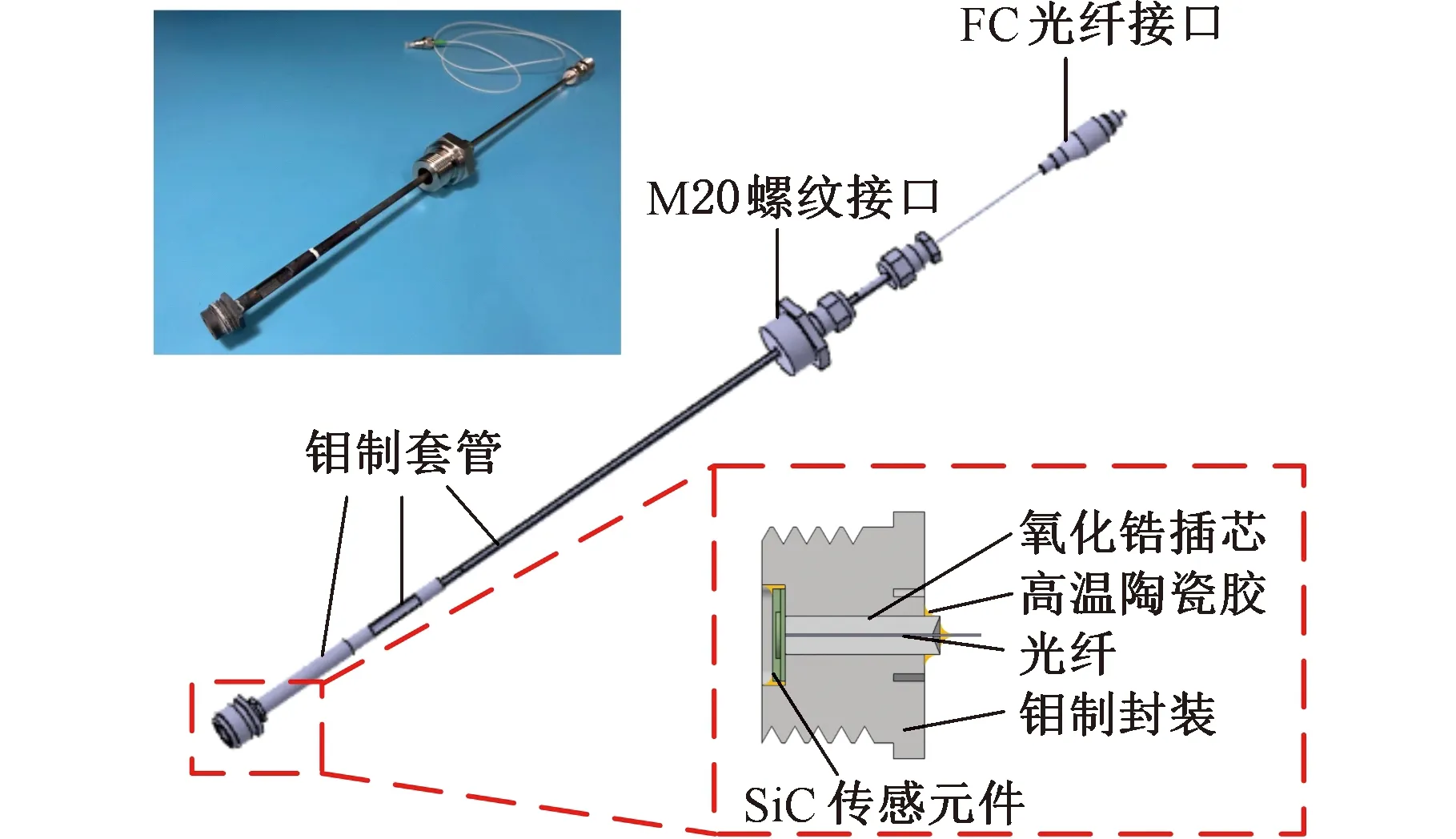

完成SiC传感头芯体的键合后,对传感器整体封装进行设计,实现传感器与压力腔体的密闭连接。如图7所示,考虑到热膨胀系数的匹配问题,选择金属钼作为封装材料,利用高性能高温陶瓷胶实现SiC传感元件与钼制传感头封装的固接与密封。考虑实际应用情况,设计并选用压力测量中最常用的M20螺纹作为传感器与腔体的连接螺纹,可直接与压力泵或其他压力测试装置连接。最后利用卡套接头实现钼制套管的密封,尾端为FC光纤接口。图7中左上角插图为封装后的压力传感器实物图。

图7 耐高温压力传感器封装结构示意图

3 光纤法珀式SiC耐高温压力传感器性能测试

为了检验该传感器的实际测量能力,搭建了耐高温压力传感器综合测试平台,如图8所示。测试光源为ASE宽带激光光源,光源范围为C+L波段,即波长范围为1528~1603 nm。光束从激光光源出发,经由环形器传输至传感器,传感器的反射光束经环形器传输至AQ6370C光谱仪,对光谱仪采集得到的干涉光谱进行解调分析,最终实现压力测量。

图8 SiC耐高温压力传感器测试系统示意图

首先在室温下对压力传感器进行测试,将耐高温压力传感器接入高温高压测试平台,向高压腔体中充入氮气,由压力控制装置调节腔体内压力至所需压力值并进行保压,记录干涉光谱。所得干涉光谱随压力移动情况如图9所示,可以看到存在明显的蓝移现象,与仿真结果一致。

图9 不同压力下的三光束法珀干涉光谱

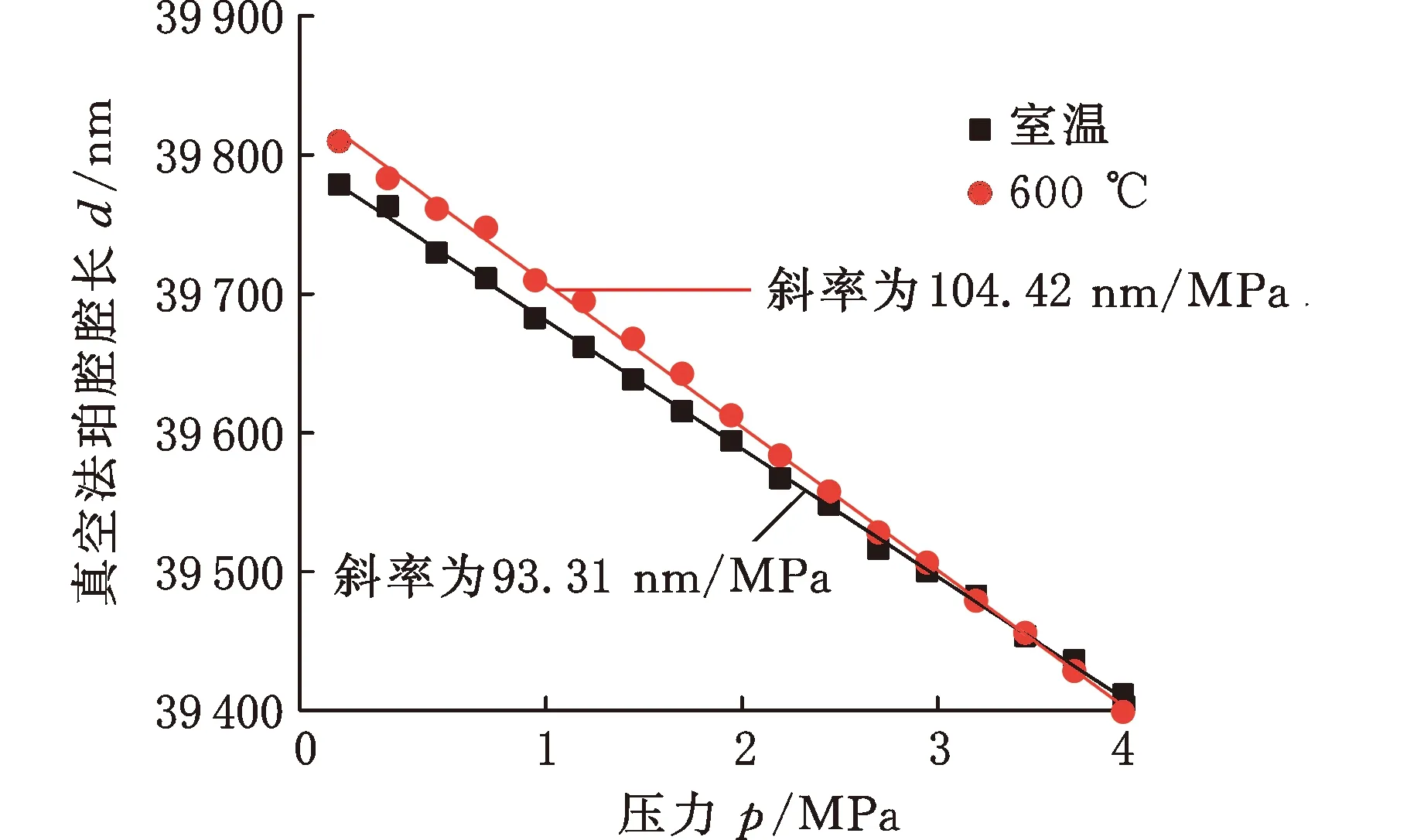

在室温和600 ℃高温环境下以0.25 MPa步长进行增压并记录干涉光谱,提取干涉光谱外部包络线,对干涉峰对应中心波长进行解调,得到法珀腔腔长随压力变化的情况,如图10所示。室温和600 ℃高温环境下,真空法珀腔腔长随压力呈线性变化,R2均大于0.99。室温下,传感器压力灵敏度为93.31 nm/MPa。在600 ℃下,传感器的压力灵敏度为104.42 nm/MPa,略大于室温测试结果,与灵敏度理论值相比,误差为16.85%,验证了理论模型的合理性。

图10 真空法珀腔长随压力的变化曲线

此外,随着温度的升高,真空法珀腔的侧壁发生热膨胀,真空法珀腔腔长增大,导致传感器出现温漂。提取传感器每个温度下的初始腔长值,对数据点进行拟合,得到腔长随温度变化的情况,如图11所示。传感器的法珀腔腔长与温度近似成线性变化,温度灵敏度为0.055 nm/℃。随温度升高,初始腔长逐渐增大,这是高温下SiC材料热膨胀导致的。根据600 ℃下传感器的压力灵敏度,可得温度压力交叉灵敏度为5.28×10-4MPa/℃。可见,传感器样机的温度交叉灵敏度较大,后续可以从两个方面解决:①优化传感结构设计,实现基于结构的温度补偿;②基于本传感结构中SiC基板厚度引起的干涉光谱,可以实现对温度的直接解调,从而进行已知温度条件下的补偿。

通过与国内外高温压力传感器研究现状进行对比,如表1所示,可知,所设计的光纤法珀式SiC耐高温压力传感器的耐温性能处于国内外较高水平,受限于所搭建测试平台的耐温性能,传感器仅测试至600 ℃,600 ℃时传感器干涉光谱未发生明显恶化,因此该传感器有通过更高温度测试的可能。

4 结论

本文面向高温极端环境下压力原位检测的迫切需求,提出了一种基于超声微铣磨加工与直接键合方法的光纤法珀式SiC耐高温压力传感器。该传感器采用全SiC真空法珀腔的传感头芯体结构。利用超声铣磨加工技术,加工出粗糙度Ra小于12 nm的SiC传感膜片。通过SiC晶片氢氟酸辅助直接键合技术,实现真空法珀腔的高强度气密性可靠键合。测量结果表明,传感器能够实现600 ℃高温环境下 0~4 MPa范围内的压力测量,压力灵敏度达到104.42 nm/MPa,温度压力交叉灵敏度仅为5.28×10-4MPa/℃。在未来的工作中,利用蓝宝石光纤替换石英光纤有望进一步提高传感器的工作温度。