海南某选厂磁-赤褐铁矿选矿工艺试验研究*

2022-08-17朱海龙伍红强

朱海龙 张 铃 伍红强

(1.海南矿业股份有限公司;2.中钢集团马鞍山矿山研究总院股份有限公司)

我国钢铁工业持续高速发展,铁矿石需求量逐步增大。采用合理高效的选矿工艺,提高和优化铁精矿品位,对开发利用我国贫、细、杂难选铁矿资源至关重要[1-2]。现阶段,已发现的铁矿物和含铁矿物有300余种,其中菱铁矿、褐铁矿、赤铁矿等弱磁性铁矿石为难选铁矿石[3]。近年来,国内选矿工作者对此类铁矿石开展了大量的研究工作,取得了突出的研究成果。目前,相对成熟的选矿方法主要有磁化焙烧、阶段磨矿、连续磨矿—弱磁选、强磁选、重选、浮选及其联合工艺流程[4-7]。海南某选厂铁矿石主要含铁矿物为磁铁矿和赤褐铁矿,结合选矿实践,对该铁矿石进行了工艺矿物学研究及选矿工艺试验研究,并获得了满意的试验指标。

1 原矿性质

原矿化学多元素分析结果见表1,铁物相分析结果见表2。

?

由表1 可知,矿石全铁品位为39.66%,主要杂质成分SiO2含量为28.28%;有害元素硫、磷含量分别为1.10% 和0.027%,硫含量稍高,会对铁精矿品位产生影响;原矿碱度系数为0.156,属酸性铁矿石。

?

由表2 可知,原矿中的含铁矿物主要是赤褐铁矿,铁含量24.86%,铁分布率62.68%;其次是磁铁矿,铁含量7.26%,铁分布率18.31%;硅酸铁含量6.12%,铁分布率较高,将直接影响该铁矿石的选别回收率。

2 选矿试验及结果

2.1 磁选试验

一段磨矿采用XMQ240×90 试验室型球磨机。由于原矿中铁矿物嵌布粒度细,且SiO2含量较高,因此要提高磨矿细度才能实现有用矿物的单体解离。根据类似矿山生产实践情况,一段磨矿细度确定为-0.076 mm60%,分别考察弱磁、强磁选磁场强度对铁精矿指标的影响,试验流程见图1。

2.1.1 弱磁选磁场强度试验

磁场强度试验采用φ400 mm×300 mm 湿式电磁筒式磁选机进行弱磁选试验,试验流程为1 次粗选,试验结果见表3。

?

由表3 可知,随着弱磁选磁场强度的提高,精矿铁品位有所下降,铁回收率提高,但铁品位和铁回收率变化幅度较小;综合考虑铁精矿品位及铁回收率,弱磁选磁场强度选取159 kA/m为宜。

2.1.2 强磁选磁场强度试验

对表3 中弱磁选磁场强度159 kA/m 条件下所得的尾矿进行磁场强度不同的强磁选试验,强磁选试验采用Slonφ50 mm 立环脉动高梯度磁选机,采用1次粗选试验流程,试验结果见表4。

?

由表4 可知,随着强磁选磁场强度的增大,精矿铁品位降低,产率和铁回收率增加;当磁场强度为796 kA/m 时,继续增加磁场强度,精矿铁品位和铁回收率变化幅度较小;综合考虑,强磁选磁场强度选取796 kA/m进行后续试验研究。

2.1.3 磁选验证试验

将原矿磨至-0.076 mm60%依次在弱磁磁场强度159 kA/m 和强磁磁场强度796 kA/m 的条件下进行磁选验证试验,试验流程见图1,试验结果见表5。

?

由表5 可知,原矿经一段磨矿—弱磁选—强磁选,可获得全铁品位48.70%、硫含量0.60%、产率72.89%、铁回收率89.45%的混合铁精矿。

2.2 再磨—脱硫浮选试验

将磁选验证试验得到的混合铁精矿作为给矿,由于硫含量较高,将混合铁精矿再磨至- 0.076 mm95%进行浮选脱硫试验研究。浮选脱硫试验采用1 次粗选,浮选设备为试验室XF 挂槽式浮选机,试验以CuSO4为活化剂、丁基黄药为捕收剂、2#油为起泡剂,试验流程及药剂制度见图2,试验结果见表6。

由表6 可知,通过浮选脱硫试验可获得产率94.61%、全铁品位49.09%、硫品位0.18%、全铁回收率95.27%的铁精矿。

?

2.3 阴离子反浮选试验

以NaOH 为pH 值调整剂、淀粉为铁矿物抑制剂、CaO 为脉石矿物活化剂、TS-3 为捕收剂,对浮选脱硫铁精矿进行阴离子反浮选条件试验,流程见图3。

2.3.1 NaOH用量试验

为考察矿浆pH 值对阴离子反浮选指标的影响,在淀粉用量1 000 g/t、CaO 用量400 g/t、粗选TS-3 用量1 200 g/t、精选TS-3 用量400g/t 条件下,对脱硫铁精矿进行NaOH用量试验,试验结果见图4。

由图4 可见,随着NaOH 用量的增加,精矿铁品位升高,铁回收率急剧下降;当NaOH 用量达到1 500 g/t后,精矿铁品位增幅变缓;综合考虑,选择NaOH用量1 500 g/t进行后续试验研究。

2.3.2 淀粉用量试验

在NaOH 用量1 500 g/t、CaO 用量400 g/t、粗选TS-3 用量1 200 g/t,精选TS-3 用量400 g/t的条件下,对脱硫铁精矿进行淀粉用量试验,试验结果见图5。

由图5 可见,随着淀粉用量的增加,精矿铁品位先升高后下降,铁回收率逐步提高;当淀粉用量为1 000 g/t时,精矿铁品位达到最大值,为63.01%;综合考虑,选择淀粉用量1 000 g/t进行后续试验。

2.3.3 CaO用量试验

在NaOH 用量1 500 g/t、淀粉用量1 000 g/t、粗选TS-3 用量1 200 g/t,精选TS-3 用量400 g/t 的条件下,对脱硫铁精矿进行CaO用量试验,试验结果见图6。

由图6 可见,随着CaO 用量的增加,精矿铁品位显著上升后趋于平稳,铁回收率大幅降低;当CaO 用量为400 g/t 时,综合指标理想;因此,选择CaO 用量400 g/t进行后续试验。

2.3.4 TS-3用量试验

在NaOH 用量为1 500 g/t、淀粉用量1 000 g/t、CaO 用量为400 g/t 、精选TS-3用量400 g/t的条件下,对脱硫铁精矿进行粗选TS-3 用量试验,试验结果见图7。

由图7 可见,随着粗选捕收剂TS-3 用量增加至1 200 g/t 后,精矿铁品位增幅变缓,铁回收率大幅下降;综合考虑,选择TS-3 用量1 200 g/t 较为合适,此时铁精矿品位为63.05%、铁回收率为63.16%。

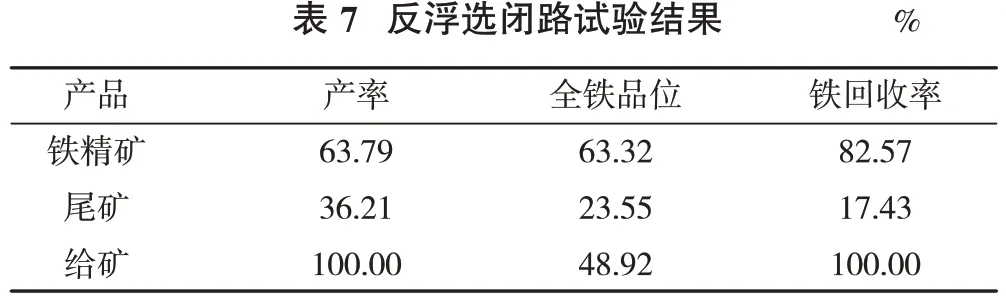

2.3.5 闭路试验

在条件试验及开路试验的基础上进行阴离子反浮选闭路试验,浮选药剂制度和试验流程见图8,试验结果见表7。

?

由表7 可知,通过反浮选闭路试验,可获得产率63.79%、全铁品位63.32%、铁回收率82.57% 的铁精矿。

2.4 全流程试验

全流程试验流程见图9,试验结果见表8。

由表8 可知,采用图9 所示流程处理后,可获得铁品位63.32%、铁回收率70.38% 的铁精矿;铁品位提高了23.66 个百分点,铁精矿中的硫含量降低至0.24%,提铁降杂效果较好。

3 结 语

(1)海南某铁矿石属酸性铁矿石,铁品位为39.66%,主要杂质成分SiO2含量28.28%,有害元素硫含量1.10%;矿石中赤褐铁占总铁的62.68%,磁性铁占总铁的18.31%,硅酸铁占总铁的15.43%;矿石中的有用矿物主要为赤褐铁矿和磁铁矿。

?

(2)弱磁精矿与强磁精矿混合后的铁精矿硫含量偏高,浮选脱硫后进行反浮选才能有效提高铁精矿品位,最终铁精矿硫含量为0.24%。

(3)当一段磨矿细度为-0.076 mm60%,二段磨矿细度为-0.076 mm95% 时,采用阶段磨矿—弱磁—强磁—浮选脱硫—阴离子反浮选工艺流程,可获得铁品位63.32%、铁回收率70.38%的混合铁精矿。