喷油过程关键时间特征识别方法研究

2022-08-17徐宏宇王迪肖友洪杨晰宇董全

徐宏宇, 王迪, 肖友洪, 杨晰宇, 董全

(哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001)

随着排放法规的日益严苛,现代柴油机对排放、噪声、燃油消耗率等都提出了更高的要求,研究人员也从不同的方面对柴油机性能展开了研究,如缸内熄燃、爆震、放热率曲线重构[1-5]等。由于燃烧过程十分复杂,有很多影响因素,各个因素之间又相互影响,并且燃烧过程中存在热损失。缸压可以很好地检测发动机缸内的燃烧情况,但却无法实现喷油过程的精确检测。精确的燃油喷射过程是缸内混合气良好组织及高效燃烧的前提。而喷油过程的关键时间特征可以准确确定喷油开始、结束的时刻及稳定的喷油时长。但是目前没有很好的方法实现喷油过程关键时间特征的无接触在线识别。

时频分析常用于机械设备故障的检测和诊断[6-9],在分析非定常和脉冲信号方面具有显著优势。一种基于喷射过程中轨压信号的时频分析方法被用于对共轨喷射系统进行诊断,主要是判断喷射是否发生,确定各缸是否正常运行。Guerrassi等[10]利用压力微分信号实现对喷射过程的相关诊断,并提出一种新的油轨(分轨)形式,可以利用轨压信号检测柴油发动机的喷射过程的关键信息。此外,Mancaruso等[11-12]也对喷射过程进行了诊断分析。这些研究主要是为了检查喷射过程中的一些特征,如喷雾进入燃烧室的过程、喷雾角度、喷雾均匀性和喷油器老化等问题,但它不包括与注入质量或注入相关的时刻信息。最重要的是,这种方法不能用于在实际条件下监测发动机。

由于喷油器入口压力信号直接由燃油的喷射过程产生,是十分理想的喷油过程检测信号。因此本文基于喷油器入口压力信号,提出一种在线识别喷油过程关键时间特征的方法,旨在实现对喷油过程的精准识别,为今后对喷油器的故障诊断奠定了基础。该方法可用于柴油发动机单次和多次喷射过程中喷油器动态的实时监测。

1 实验测试系统

为实现利用燃油喷射过程中的喷射压力对喷油过程关键时间特征参数的识别并验证该方法的准确性,本文搭建了燃油系统联合测试平台,能够对喷油器入口压力、针阀升程等参数进行联合测量。

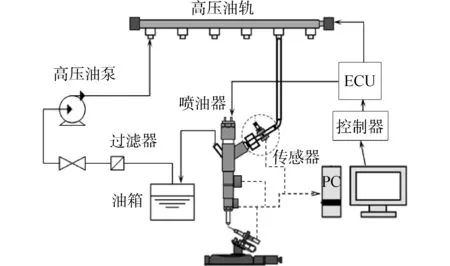

实验测试系统由燃油系统、控制系统及测试系统3部分组成。燃油系统主要包括油箱、高压油泵、滤清器、高压油管、高压油轨、共轨喷油器。控制系统主包括高压油泵的控制系统、喷油器的驱动及测试系统的同步控制。测试系统主要包括用于测量喷油器入口压力波动的燃油压力传感器;用于测量针阀升程的位移传感器;用于测量喷油规律的燃油喷射规律测量仪。其中燃油压力传感器在喷油器与高压油管连接处打孔安装进行测量。针阀升程传感器在喷油器1/3处打孔安装。测试设备参数如表1所示。实验测试系统如图1所示。

图1 实验测试系统示意Fig.1 Schematic diagram of experimental test system

表1 测试设备参数Table 1 Test device parameters

2 基于时频分析的关键时间特征识别

喷油器入口处压力波动情况直接关系着喷油器的喷油状态,因此该处压力信号蕴藏着丰富的燃油喷射信息,但是传统的时域分析无法得到时域和频域的联合分布信息。而喷射过程具有瞬时性和精确性,时域分析无法精确识别喷油过程的关键时间特征。因此,本文采用时频分析的方法对压力信号的瞬时频率进行分析研究,实现对喷油过程关键时间特征的精准识别。

2.1 短时傅里叶变换

短时傅里叶变换是和傅里叶变换相关的一种数学变换,用以确定时变信号局部区域正弦波的频率与相位[13-14]。它将一个时变或非平稳信号的普通傅里叶变换投影到时域中,观察信号频率如何随时间变化。

将实验中的压力信号x(t)乘以一个窗口函数h(t-τ),然后计算局部加窗信号在时间τ附近的傅里叶变换F(x),在接下来的时间里该窗口沿信号平移为:

式中h*是h的共轭。窗函数h(t)的表示为:

式中T是窗口函数的宽度(即时间长度)。将Fx的平方定义为光谱图Sx,因此Sx是一个非负分布:

则压力信号全局范围内的能量分布为:

计算出压力信号的光谱图作为加权函数,并计算出压力信号的平均瞬时频率:

2.2 压力信号时频分析结果

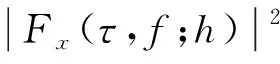

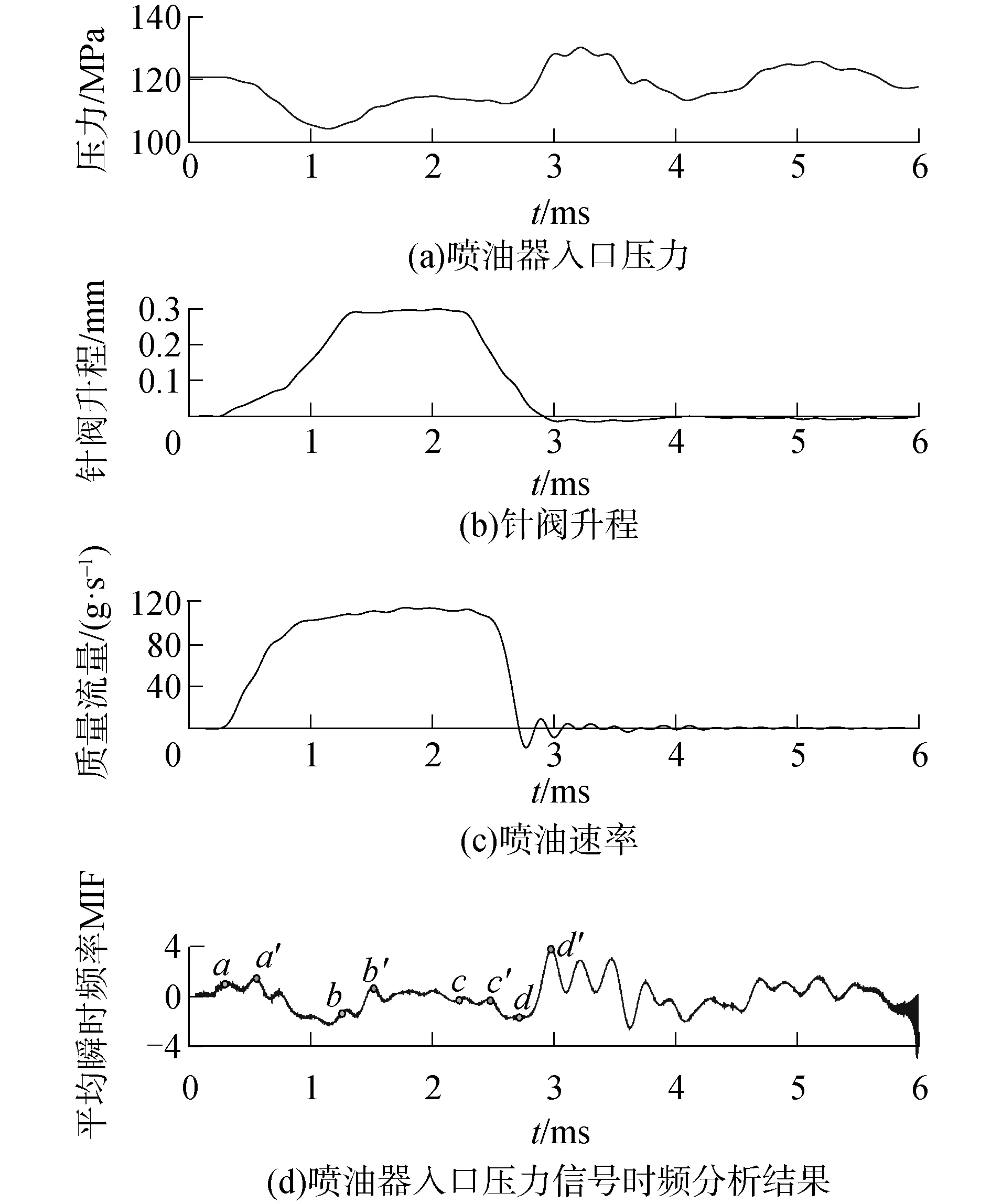

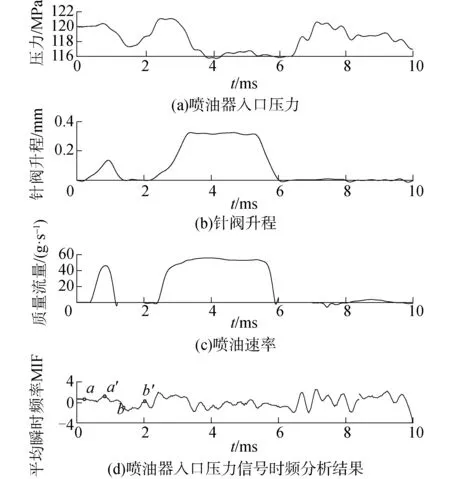

图2的最上方表示的是实验压力为120 MPa、喷油脉宽为1 ms时压力信号的频谱图。从图2中可以看出压力信号的频率不高于10 kHz且在5 kHz以下尤为显著。同时图2表示了联合测试结果及对压力信号平均瞬时频率的计算结果。

图2 单次喷射过程压力信号的时频分析(P=120 MPa,ET=1 ms)Fig.2 Time-frequency analysis diagram of pressure signal in a single injection process(P=120 MPa,ET=1 ms)

图2中的a、b、c分别表示针阀位移传感器实际测试所得出的针阀开启时刻、针阀最大开度所对应的时刻及针阀关闭时刻。a′、b′、c′表示根据实验压力的平均瞬时频率所识别出的关键时间特征点。由于喷油过程中压力波的传递导致追踪到的关键时间特征点存在一定延迟,同时所识别出的关键时间特征点的时间延迟均为0.16 ms左右,由于时间延迟均由同一因素影响,所以延迟时间也是一致的。

图2中的a′表示喷油器入口处压力的平均瞬时频率局部最大,a′点之后逐渐减小,该时刻表示喷油器开始喷油,即a′为针阀开启时刻;随着喷油过程的逐渐进行,针阀不断开启直到b′处针阀达到最大开度,这是因为b′点为局部最大点且该点后喷油器入口处压力的平均瞬时频率逐渐减小,符合实际压力变化情况;c′点为针阀关闭时刻,此时压力信号的平均瞬时频率最大。该方法不仅可以对短脉宽情况下的喷油器入口处压力信号进行分析,同时也可以实现长脉宽条件下关键时间特征参数的精准识别。图3表示实验压力为120 MPa、喷油脉宽为2 ms时压力信号的平均瞬时频率及联合测试结果。

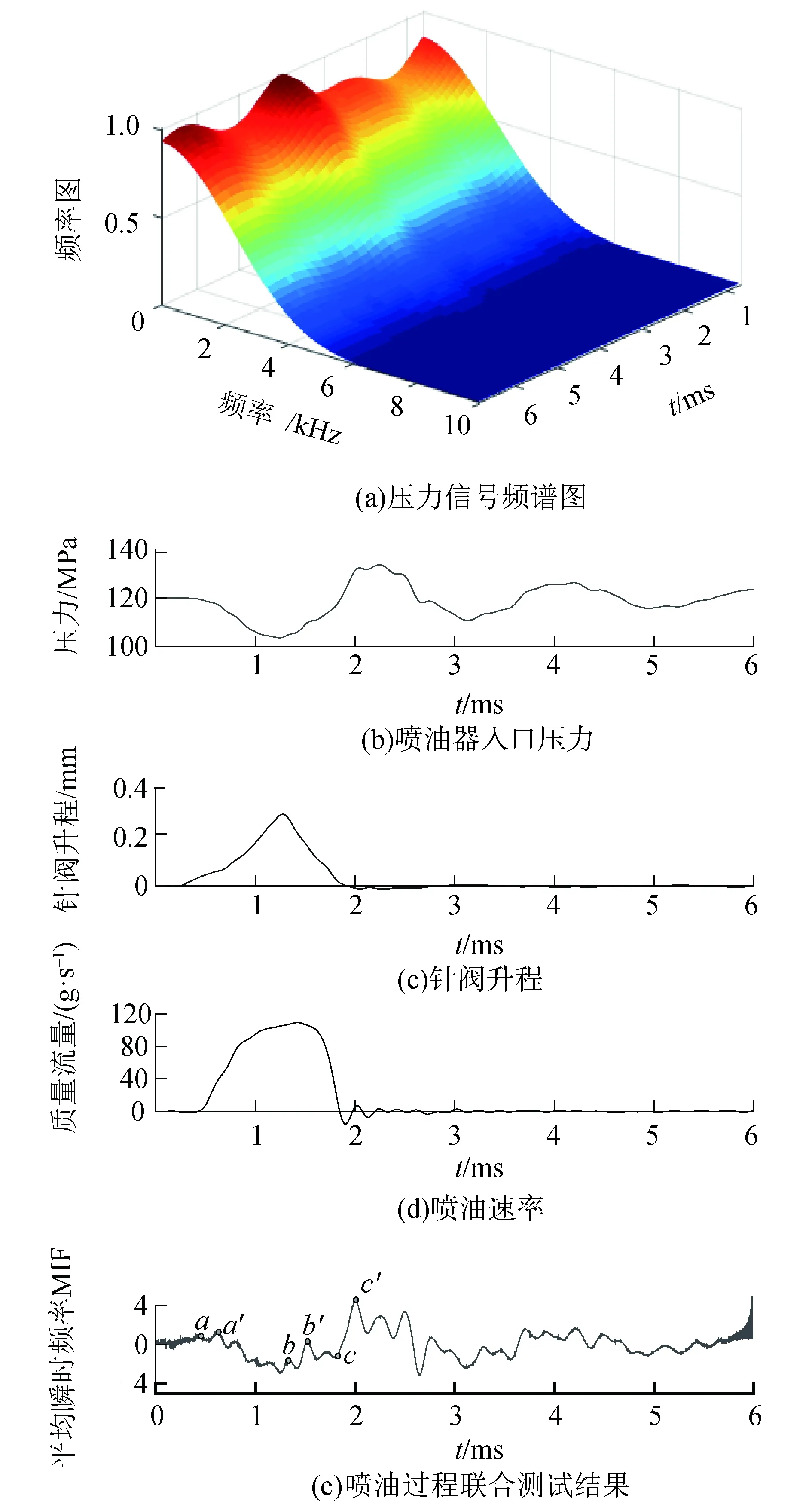

图3 单次喷射过程压力信号的时频分析(P=120 MPa,ET=2 ms)Fig.3 Time-frequency analysis diagram of pressure signal in a single injection process(P=120 MPa,ET=2 ms)

在长脉宽的情况下,针阀在最高位置处将维持一段时间。因此,在长脉宽条件下,本方法不仅可以对针阀达到最大开度的时刻进行识别,也可以对针阀开始关闭的时刻进行识别,即b′、c′(a′、b′分别为针阀开启及关闭时刻)。从图3中可以看到,b′点至c′点的过程中,喷油器入口处压力信号的平均瞬时频率较为平稳,c′点后平均瞬时频率发生明显下降,与实际液力过程变化情况相符。

对于单次喷射,本文所提出的方法可以对喷射过程中关键时间特征进行精准识别。同时,本文对多次喷射过程的压力信号也进行了处理分析,如图4所示。

从多次喷射过程中喷油器入口压力信号的分析结果可以看出,本方法仅能对预喷过程进行识别。由于多次喷射存在压力波叠加,致使本方法无法对主喷过程进行识别。因此,对于多次喷射过程,本文提出另一种在线测试方法,用于识别多次喷射中主喷过程的关键时间特征。

图4 多次喷射过程压力信号的时频分析图(P=120 MPa,ET=0.6~1.4~3 ms)Fig.4 Time-frequency analysis diagram of pressure signal in multiple injection process(P=120 MPa,ET=0.6~1.4~3 ms)

3 多次喷射过程关键时间特征识别

在预喷+主喷的喷射策略中,喷油器同一循环内相邻2次喷射的时间间隔很短,预喷引起的水锤压力波动现象是导致主喷压力信号发生畸变的主要原因。因此需要研究预喷引起的水锤振荡现象并对其进行解耦才能实现对主喷过程中关键时间特征的识别。

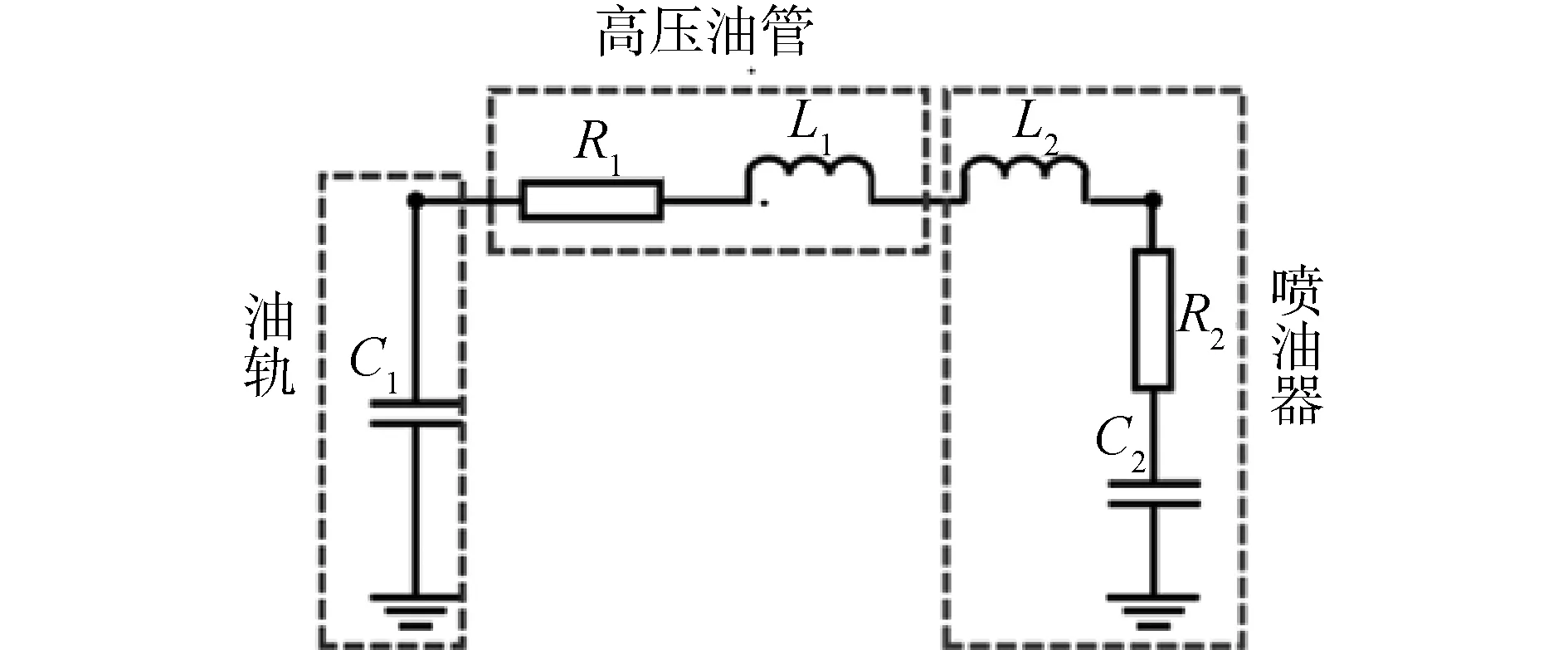

3.1 燃油系统水锤压力振荡机理

燃油系统的水锤振荡过程属于典型的有阻尼振荡过程,通过液电模化法可以更好地理解水锤压力波在高压油管的传递及演化过程。柴油机燃油系统中包括容性元、感性元和阻性元。其中容性元主要包括油轨和盛油槽;感性元主要包括高压油管和喷油器内的输油管;阻性元主要为燃油流动过程中产生的摩擦阻力。

对于容性元压力部件来说,进出容腔的燃油质量与压力变化的关系可以描述为:

(1)

因此定义液容为:

(2)

感性元液压部件一般为细长管路系统,燃油在管内的流动可以视为一维非定常流动。因此感性元内压力和流量的变化可以描述为:

(3)

因此定义液感为:

(4)

由于燃油流动过程中与管壁存在摩擦等能量耗散现象,因此水锤压力振荡过程是典型的欠阻尼振荡过程,定义液阻大小为:

(5)

根据液电模拟原理可以将燃油系统模拟为如图5所示的RLC振荡电路形式。

注:C1为油轨的液容,L1为高压油管的液感,R1、R2分别为高压油管和喷油器输油管内耗散作用产生的液阻,L2为喷油器内部喷孔输油管液感,C2为控制腔的液容。图5 燃油系统的电路模化示意Fig.5 Schematic diagram of circuit modeling of fuel system

因此根据基尔霍夫第二定律可以得出:

式中:

因此可以得到如下的振荡方程:

(6)

将式(1)~(5)代入式(6)中可以得出燃油系统水锤压力振荡方程:

(7)

因此可以看出燃油系统的水锤压力振荡形式仅与起振压力及燃油系统结构有关,欠阻尼振荡的衰减系数仅与燃油系统的结构有关。

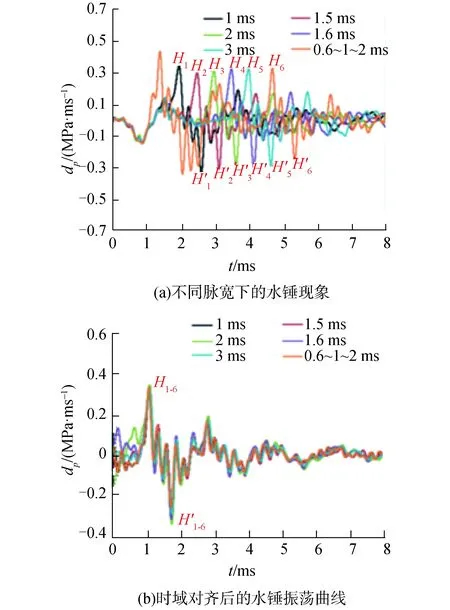

图6为不同喷射条件下的水锤振荡形式。由图6(a)中可以看出,不同喷射脉宽条件下水锤现象都是喷射过程中最强烈的波源。若将不同脉宽条件下的水锤压力波在时域上对齐,如图6(b)所示,可以发现各条曲线重合程度很好。因此,喷射形式仅对水锤压力振荡的幅值稍有影响,而对水锤振荡的发展及演化形式影响不大,证明了式(7)所得水锤振荡方程的正确性。

图6 不同喷射条件下的水锤振荡形式Fig.6 Oscillation patterns of water hammer under different injection conditions

在主喷过程中,燃油系统内的压力波动主要由主喷射过程和预喷结束后的水锤振荡2个分量组成。因此若将主喷射引起的压力波动从叠加压力波中解耦出来,就可以实现主喷喷油过程关键时间特征的识别。

由于柴油机高压共轨系统内的压力波属于微波,各列压力波在管路内均以声速传播,可以忽略不同微波同向追赶相遇的情况。而对于相向传递的压力波,当各列压力波相遇后,仍各自继续以单波的形式向前行进而不影响各自压力波的性质。合成波仅反应瞬间有状态合成,因此测量点处测得的压力变化是主喷射过程压力波动及预喷水锤压力波振荡共同作用的结果。

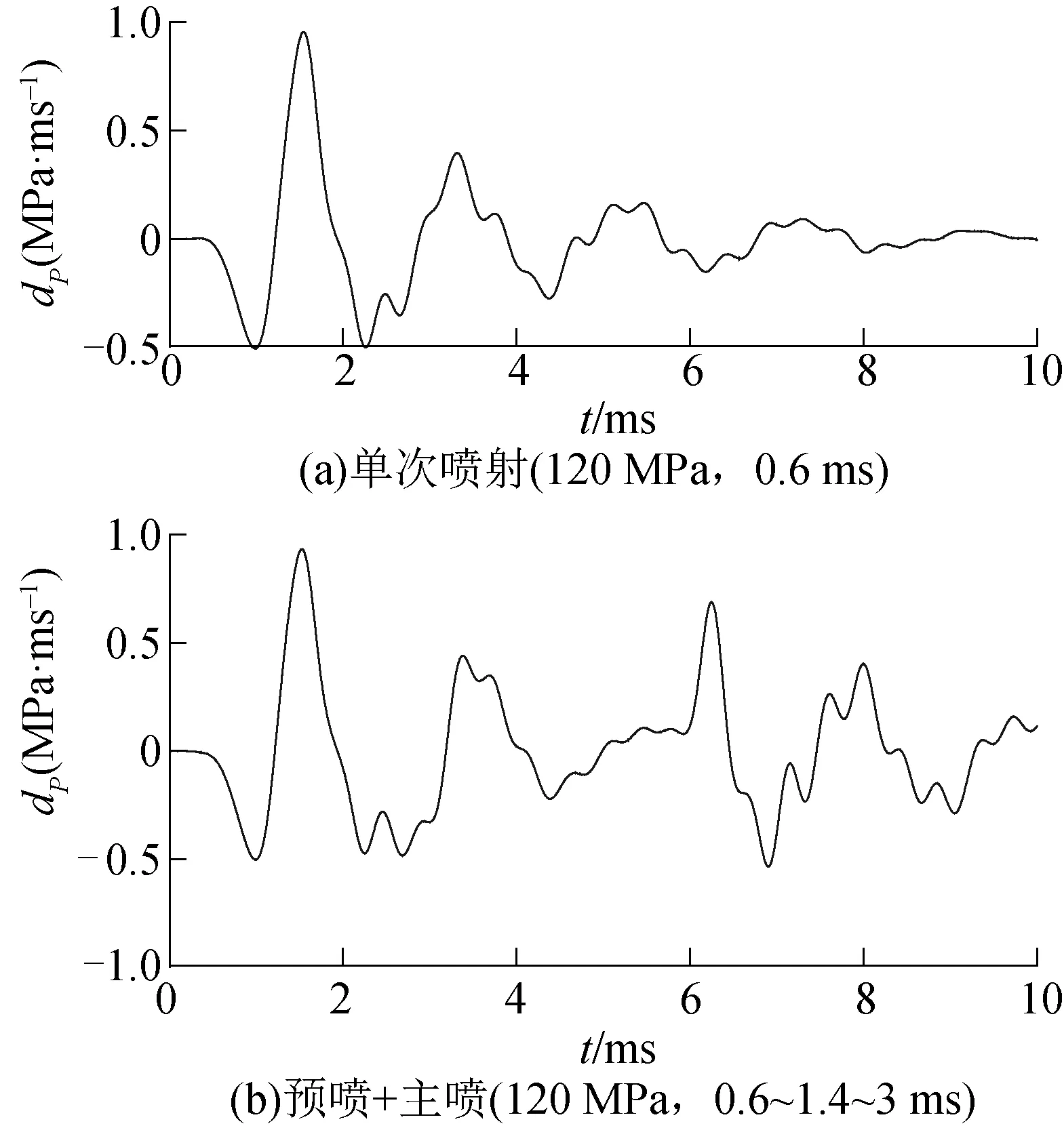

图7(a)为单次喷射过程的微分压力波动(dPp),图7(b)为主喷+预喷喷射条件的微分压力波动(dPp+M)。燃油系统内压力波以dPp形式传播,因此根据压力波叠加及解耦理论可以得出主喷引起的压力波动(dPM):

dPM=dPP-dPP+M

(8)

图7 单次喷射与预喷+主喷压力波动微分曲线Fig.7 Differential curve of single injection and multiple injection pressure fluctuation

根据式(1)对图7中的2条压力微分曲线解耦,得出主喷过程中燃油的微分压力曲线。图8为主喷压力波动解耦效果图。从图8中可以发现,解耦算法可以很好地还原信号特征。可用于对多次喷射过程中主喷过程的关键时间特征进行识别。

图8 主喷压力波动解耦效果Fig.8 Decoupling effect of main injection pressure fluctuation

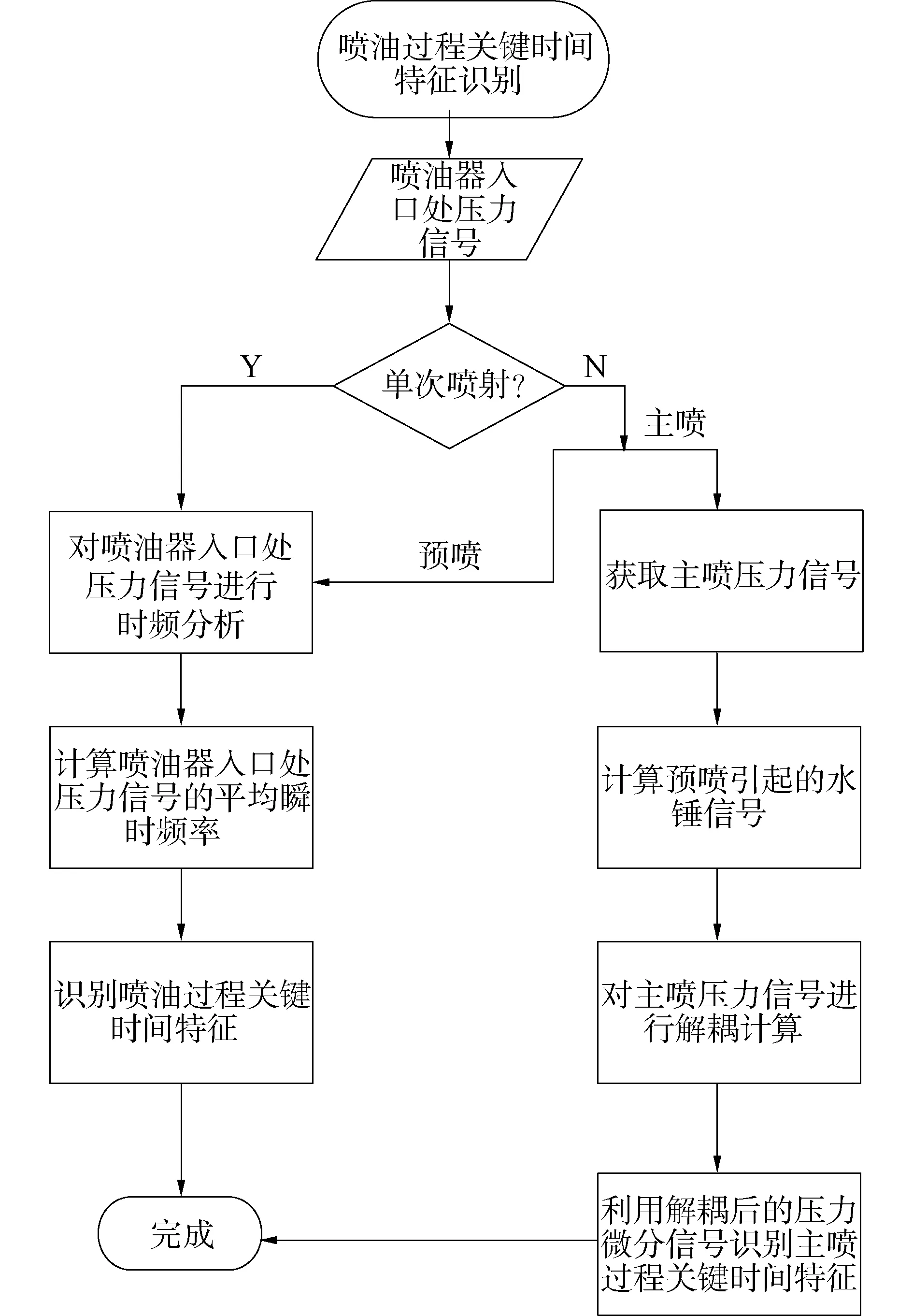

本文对于喷油过程关键时间特征的识别方法及流程如图9所示。

图9 喷油过程关键时间特征识别流程Fig.9 Flow chart of identification of key time characteristics during fuel injection process

4 识别结果修正

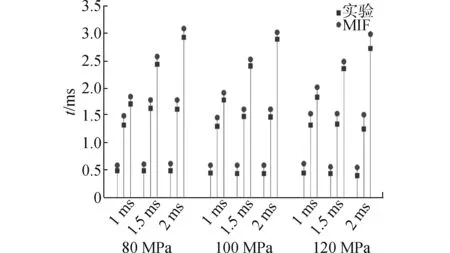

本文利用时频分析方法对不同喷油压力、不同喷油脉宽情况下单次喷射过程的关键时间特征信息进行识别,即针阀开启时刻、针阀达到最大高度对应时刻、针阀关闭时刻,如图10所示。结果显示,利用时频分析方法进行识别时存在一定的时间延迟,且不同工况下的时间延迟均为0.16 ms左右。同时,利用解耦算法对多次喷射过程关键时间特征进行识别时也存在约0.16 ms左右的误差。因此造成识别过程中的时间延迟均由同一因素造成,即压力波。

为了实现更加精准的识别,对最终的识别结果进行修正。喷油过程关键时间特征识别所存在的时间延迟是由于压力波传递到压力传感器存在一定的时间间隔,该延迟主要由压力传感器的安装位置及压力波传播速度共同影响:

(9)

式中:td为延迟时间;Linj为喷嘴到传感器距离;a为燃油声速。

本文所测试的实验系统中,压力传感器距喷嘴约20 cm。利用式(9)所计算出的时间延迟为0.16 ms,与识别过程中的时间延迟相符。因此经过修正可以有效地消除时间延迟问题,实现更加精准的在线识别。

图10 不同工况下喷油过程关键时间特征发生时间对比Fig.10 Comparison diagram of occurrence time of key time characteristics in oil injection process under different working conditions

5 结论

1)提出了一种时频分析的方法用于处理喷油器入口压力信号,实现了对单次喷射过程中针阀开启时刻、针阀最大开度所对应的时刻及针阀关闭时刻等关键时间特征的精准识别。该方法具有识别速度快、识别精度高等优点。但由于多次喷射过程中存在压力波叠加等问题,本方法无法对多次喷射过程进行在线识别。

2)为实现多次喷射过程的在线识别,本文提出了另一种预喷水锤振荡模拟算法,并验证了该算法的准确性。结果表明,利用解耦后的压力微分信号可以实现对多次喷射中主喷过程关键时间特征的精准识别。

3)本文利用燃油声速对压力波传递过程进行了修正,解决由于压力传感器安装位置所导致的时间延迟问题,提高了算法的准确性与鲁棒性。