设施蔬菜育苗机械化精准播种技术研究

2022-08-17赵蓉

赵 蓉

(甘肃有色冶金职业技术学院,甘肃 金昌 737100)

近10年,我国的蔬菜种植规模不断扩大,早在2011年,我国的蔬菜产量就已经成为我国第一大农产品。目前,我国蔬菜生产依据地理位置大致划分为六大区域,其主产农作物也因地域、自然环境的影响,存在较大差异。多方因素的相互影响之下,我国各产业区的蔬菜产量也呈现出整体发展不均衡、各地区产业竞争较大等问题。而随着蔬菜种植的发展,其对于机械化的需求也在增加,设计研发新的机械是确保其顺利、稳定发展的基本保障。

1 总体结构及工作原理

1.1 总体结构

小型气力式蔬菜精量播种机整体分为18个部分,其中包含机架、株距调节变速箱、单盘多行独立气道式正负压排种器、两侧行走轮、风力和动力系统、开沟分种装置等。

1.2 工作原理

该机械的主要动力来自于汽油机,在播种时,该机器的输出轴带动联轴器,为风力与排种系统提供动力。汽油机一方面利用链条驱动后压轮,使机械向前推进;后压轮由链条驱动,与前镇压轮连接,前镇压轮由株距调节器和两级链式齿轮减慢后,使排种盘旋转,完成排种工作;另一方面带动风机转动,在充种区,借助搅种设备的高速运行,在复压之下,使得种子固定至排种盘上,随着其高速运转,种子进到清种区,利用相关零部件,完成种子的剥离,其也将在高速旋转力量的推动下,经过分种区域与卸种区。当种子在动力的影响下到卸种区之后,通过多种力量(重力、正压、离心力)等影响之下,最终该设备将完成“一器多行”的作业方式。之后,在正负压的共同作用之下,单盘多行独立气道式正负压排种器完成排种工作,在该作业流程中,负压吸种,正压卸种除杂,将对播种精度与播种效率有所提升。采用独特的结构形式,形成了一个单独的气腔,减少了空气压力的损失。播种单元可以在机架上进行左右移动,以调整种植距离。该系统采用变速箱调整前压制轮和排种盘的传动比,从而调整株距。前、后压制轮构成“桥式”平衡机构,其作用是限深轮和播深调整机构,既能调整播深,也能实现播深一致性。与此同时,也通过“三镇压”处理,最终使得该设备在种植过程中,完成“浅覆盖、轻镇压”的效果。

2 主要技术指标

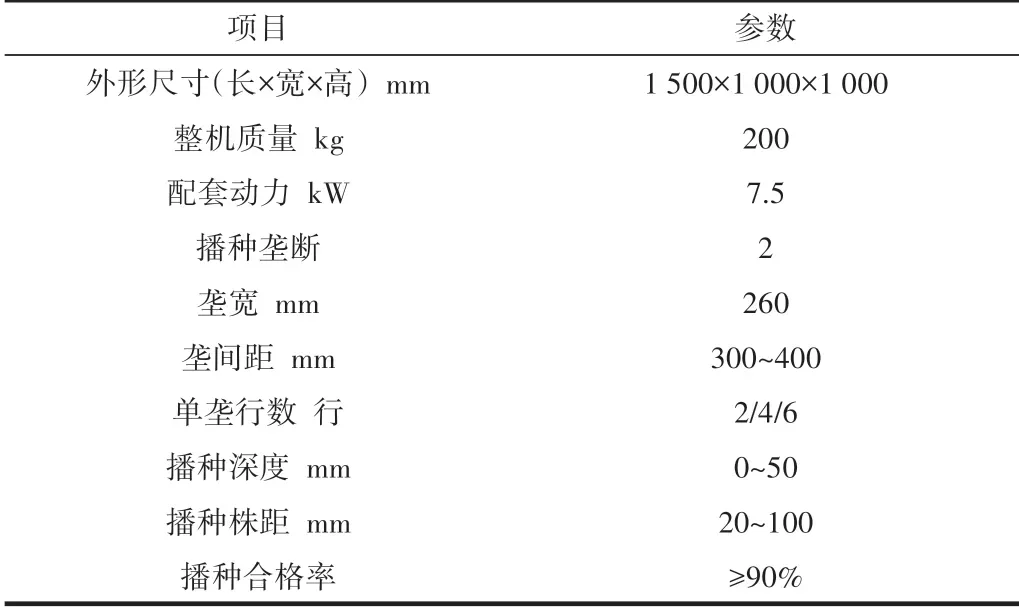

在当前,蔬菜温室大棚多采用“单垄多行”的种植方式,该设备在设计时,以常见的球形种子,如油菜、香菜等,依据深度为20~30 mm,株距为20~100 mm 进行相关零部件的设计,其主要参数见表1。

表1 主要技术参数Tab.1 The main technical parameters

3 传动系统设计

对播种质量产生影响的关键因素是传动精度和稳定度。文章所述的小型气力是蔬菜精量播种机,主要由风力驱动系统与排种系统两种驱动装置构成,该设备的主要动力源是汽油机,汽油机通过输出轴经过连轴器完成动力分配。

当汽油机的动力传至风机系统中时,风机将会在联轴器的推动下,完成高速运转,形成稳定的正负压,为吸种与落种提供源动力。通过对普通类球形蔬菜种子的吸种负压测试,测定了其吸种负压不超过4 kPa,以4 kPa 最大风压为设计参考。通过试验测定,在选择的负压风机处于6 000 r/min 的转速下,负压风口处于4 kPa 的压强时,出口将处于500 Pa 的负压。在此状况下,发动机输出轴额定速度N1是3 600 r/min,而风机的最大速度N2是6 000 r/min,所以,第一阶段的风能比计算如式1所示:

从上述内容可以确定,联轴器带轮的直径D1与风机带轮D2的比为1.67。

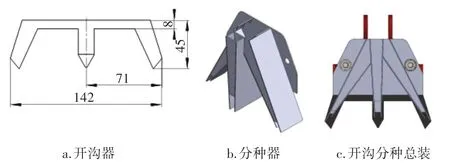

在该机械的动力系统中,排种系统的第一段驱动是通过链传动的滑轮连接到后镇压轮,使机械向前推进,由于该机械实际作业方式为手扶式,因此将机械的行进速度设置成与人类步行的速度相同,v为0.9 m/s,后压轮直径D3是250 mm,后压轮旋转N3计算方式如式2所示:

因为从发动机的输出轴到后镇压轮的减速比较大,所以选择了1∶40 的齿轮减速器,以90 r/min 的速度作为齿轮减速器的输出速度,即N4,而第一阶段的齿轮驱动装置i2的计算方式如式3所示:

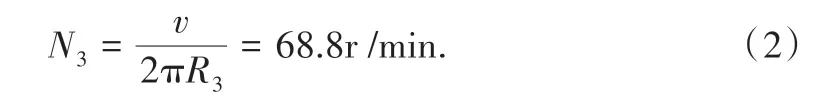

二段排种链传动采用后镇压轮,经链条驱动,以1∶1的比例将碾压轮的前部和后部的压力轮的速度相等。前轮由链条驱动,驱动排种盘旋转。排种盘上的吸种孔N为96,机械进给速度为0 m/s,而蔬菜播种行间距L的调整为2~6 cm,所以排种盘转速N5的计算方式如式4所示:

由此得到N5的旋转速度在9.4 r/min≤N5≤56.3 r/min。因此,前压制轮至圆盘之间,其传动比<2,由于在实际播种过程中,要求较大的株距,因此可将其划分为第三、第四、第五级传动,使用1∶2六挡变速器,使其作为排种传动系统三级与四级链条传动的连接。

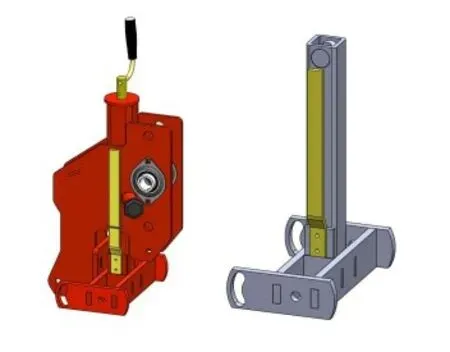

4 开沟分种装置设计

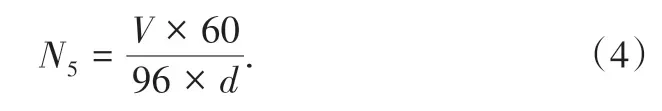

针对现阶段我国蔬菜种植过程中存在的种沟细、行距窄、播深浅等相关问题,现阶段使用原有的开沟机很难做到这一点,研制了一台铸铁开沟机,一次可开1~3 条沟,对原有的设备存在的行距窄问题做了改变,有效提升了开沟机在操作中的开沟率。开沟器的构造见图1a,中间的铸铁是竖向下的,两边各向外,与水平的角度为120°,三个槽口的底端不变,两个相邻的种沟之间的间隔为70 mm。在开沟机后面装有一个分种机,该分种机将排种机排出的种子分为3股,分别落在左右3 条种沟内。在正压力和导种盘的推动下,被吸附的种子落到下面的分种机,最外层的种子流入左边的导种管,中间的一圈则流入右边的导管,最里面的一根则流入到中间的导管。分种机是由2 mm 厚的不锈钢板焊接而成,按所选行间距及播种机位高来决定分种角度迈入,见图1b 所示。把挖沟机和播种机结合在一起,构成了一个组件,见图1c所示。

图1 开沟分种装置Fig.1 The ditching and seed separation device

同时,针对不同规格、不同行距要求,分别采用一行或两行的开沟分种设备,并与吸种口对应的位置安装了不同的种盘,以满足不同规格、不同行距的要求。在不同的栽培条件下,可以在不同的行距条件下,采用单列方式进行单行播种,并根据不同的单体机架位置进行行距调节。

5 镇压与播深调节系统设计

在进行蔬菜种植中,对于播种的深度与一致性都有较高的要求,因此,需要通过镇压与播深调节器的设定,来加以实现。播深调节装置采用上、下2 个部件构成,2 个部件之间用螺钉和螺钉相连,借助把手的转动,可以对零部件与机架之间的垂直位置进行调整,以实现播种对于播深的要求。当对把手依据顺时针方向进行调整时,单个单元的高度就会升高,播种深度会变浅,反之则会增大。播种时可按要求调整限深调整装置,以控制挖槽深度,其结构见图2。

图2 限深装置Fig.2 The depth limiting device

该蔬菜播种机设计前、后2 个碾压轮,构建起桥式平衡,既可以用行走轮进行前进,也可以用限深轮控制播种深度,与播深的调节系统进行搭配,调整播深。播种机后面设有反向压制机构,利用弹性模塑调整压制力,与前、后压制轮共同构成“三镇压”的工作方式,确保了播种深度的一致性。

6 单盘多行独立气道式正负压排种器设计

6.1 排种器整体结构与工作原理

单盘多排独立气道式排种机由左排种壳、种箱、高速混种机、动力盘、气道盘、排种盘、右排种壳、可调清种装置等部件构成。在排种盘进气口附近设计有1 条凹槽的气道板,将气室分为3 个独立气道,并与排种盘上的3 条排种线相对应,以减小排种时所需要的气压,减小风压损失;为减少伤种、提高种子流动性、降低负压,采用尼龙材料快速搅拌设备。

工作时,风机与右侧排种器外壳之上的正负压风口进行连接,借用通风管道,从而实现种子可以在种箱之中完成搅种操作,且在负压的影响之下,紧紧贴在排种盘上,随着其转动,在到达清种区域,将多余种子清理之后,基于其旋转操作,依次经过分种区与卸种区,在进入到卸种区之后,受多种力的影响,使种子落在下部的分种机上,可进行多排播种,从而满足了窄行种植的需要。

6.2 关键部件设计

6.2.1 排种盘直径

想要实现“一器多行”,那么排种盘是至关重要的一部分,其自身直径将对排种体积及吸孔数量等结构参数产生直接影响。如果排种盘自身直径过大,使种子机的体积变大,工作所需要的负压也随之增加;反之,粒径太小,则无法满足播种盘可以播种多行的需求。在设备设计中,依据播种速度、质量及大小等因素的影响,最终在设备设计上,确定使用235 mm 的排种盘,每圈的吸种孔间距15 mm,最外层的吸种孔和排种盘的边缘相距10 mm。

6.2.2 吸种孔数量

排种器质量的重要呈现是其充种性能,也是其关键指标之一,由于充种效果与时间间的关系呈正相关,因此在工作速率以及行距确定之后,通过增加排种盘的吸孔数量,可以降低排种盘的速度,从而延长其负压时间,如果吸种孔的数目越多,那么吸种孔的吸入量越大,吸种孔的数目越大。

6.2.3 吸种孔直径

吸种孔的直径对吸种负压有很大的影响,当吸种管直径增加时,需要的负压就会降低,如果吸种口直径太大,很可能会发生再吸,甚至会出现将种子吸入负压室的情况。由于吸种孔的直径(d)的决定因素是实际播种的种子,那么dB(0.64~0.66),其中B代表种子均速。

以典型、常见的球形种子为例进行测算,由于生菜、油菜等种子呈球形,半径约在1.6~1.9 mm,因此最终的吸种孔直径应当选择1 mm 和1.2 mm。但是我国现阶段种植的种子类目较多,所以可以针对不同种类的蔬菜,选择合适的吸孔直径,并设计出适合于各种蔬菜种子的系列排种盘。

6.3 气道盘结构设计

该部位也是排种器的核心部分,这也是实现系统设计的关键所在。现阶段所采用的播种机,是以整个播种室为气室,在整个播种机内通正、负压,单用隔离片来进行正、负两相分离,很难保证气流场的封闭性,必须采用高气压来确保吸种的稳定性。该方案在气道盘的正反两面上分别进行了正负压分配,从而保证了正负压处于独立封闭状态,通过在与3 圈吸种孔相对应的区域内通有负压,仅在落种处的,3 个孔内通有正压,降低了能量损耗。

6.4 搅种装置设计

搅种设备主要是为了增加种子在设备中的流动性。在设备完成吸种操作时,其流动性将对吸种过程产生较大影响,且在负压增加的状况下,很容易出现种子漏吸的问题。目前播种机上的搅种设备大都在播种盘上设计搅种拨片或搅种杆,随着种盘的旋转而产生干扰,其干扰速度通常与播种盘的速度相适应,搅拌效果和面积有限,搅种零件的材质与种盘基本相同,易伤种。

该方案由大圆锥齿轮、小圆锥齿轮、搅种轴、搅拌杆构成。搅拌轴置于种盒的底部,搅拌杆在搅拌轴上交叉排列,大的锥形齿轮随着排种盘旋转,由锥齿轮啮合驱动小齿轮和搅拌杆旋转,大锥形齿轮的齿数为3∶1,大锥形齿轮与排种盘的转速相同,从而增加了小圆锥齿轮的搅拌速度。搅种棒穿过整个种箱的底部,使搅种面积增大,能干扰充种区的所有种子。搅拌设备材料为耐磨尼龙材料,是一种柔软的材料,可以减少对种子的伤害。采用高速搅种设备,可以干扰和梳理充种区的种子,提高其流动性和排种器的充种率。

6.5 动力盘设计

该部件作为动力源装置,目前常用的排种机依据排种轴完成驱动,会导致独立气室难以形成,对于排种效果会产生较大影响,对于排种盘的更换,也会造成较大影响,而若是可以形成独立的闭合正、负压间,便于拆装、替换,本方案中采用动力板驱动排种盘旋转,动力片与气道盘、排种盘同轴安装,气动盘不动,气道的内圈与外圈紧密连接,确保了正压流体的自密性。排种盘表面与动力板、气道盘面紧密结合,确保了负压气流的自密性。同时,动力板上的3 根支柱与3 个凹槽配合,驱动种子轮旋转,并在驱动圆盘中安装一根磁铁,以吸收种子圆盘的气体,避免漏气。

7 结语

以上就现阶段蔬菜育苗的实际需求,对精量播种机械化设备做出了调整,文章对设备的各部分做出论述,以典型的球形种子为例,展开分析。通过对各主要部分内容的详细阐述,在温室大棚的蔬菜种植中获得较好的成效,这给蔬菜育苗机械化发展提供了较大助力,将实现精准播种的需求。