基于逆向工程原理的钢辊式卷捆机构反求设计*

2022-08-17李叶龙王德福

李叶龙,王德福

(1. 岭南师范学院机电工程学院,广东湛江,524037; 2. 东北农业大学工程学院,哈尔滨市,150030)

0 引言

秸秆野外焚烧而引发的环境问题日趋严重,国家越来越重视秸秆的回收与利用,并在政策和资金投入上不断加强支持力度,由此促进了秸秆圆捆机的研究与发展[1-2]。钢辊式圆捆机因其结构简单、价格低廉,所打草捆内松外紧利于通风等特点,成为我国秸秆收获的关键技术装备之一[1-3]。

近年来,我国学者对钢辊式圆捆机展开了一系列研究。王春光等[4-5]先后研制了9YG-1.2型钢辊外卷式圆捆机、9YD-1.2型短胶带式圆捆机、钢辊预压式圆捆机等,分别针对上述机型的传动系统、喂入机构、成捆室、捆绳机构、液压系统等进行了设计;王琛等[6]设计了9YY-550型麦秸捡拾圆捆机,主要针对机架,动力装置,捡拾器等进行了设计,使其可满足固定和行走两种作业模式;杜韧等[7]对卷捆室结构进行了改进设计,并利用Workbench对成型室进行了静态分析,改进结构可承受的最大应力为改进前的3倍;陈明等[8]利用有限元分析对钢辊式圆捆机机架进行了改进设计,得出了机架异常变形区域,并确定了减小最大应力及最大变形的合理化设计方案;王德福团队[9-16]在钢辊式圆捆机的局部结构改进、卷捆机理、稻秆的物料特性、卷捆功耗以及卷捆过程中生产信息采集等方面进行研究。总体上我国对圆捆机的研究还不够深入,尚缺乏系统性的理论支撑[17]。目前,针对钢辊式圆捆机的核心机构(卷捆机构)尚缺乏基础性的设计理论及方法。

由此,在前期研究的基础上,基于逆向工程原理[18],综合运用平面几何学、材料力学、机械设计学、试验法、概率学原理、ANSYS分析法等,对钢辊半径、钢辊数量、钢辊间隙、喂入口宽度、钢辊长轴直径等钢辊式卷捆机构的关键参数展开反求设计,并对钢辊(复合体)的刚度及强度展开反向校核。

1 设备及工作原理

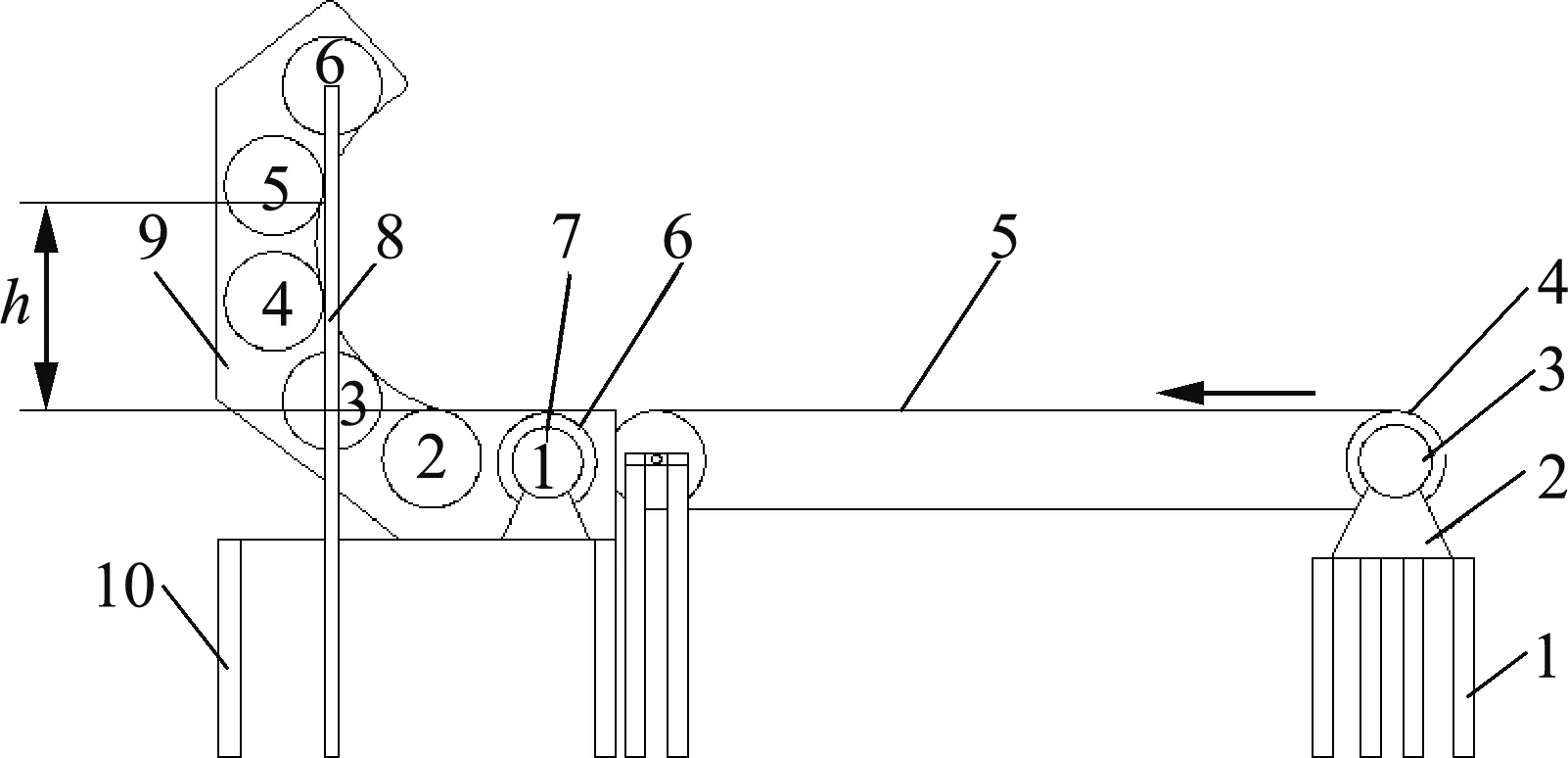

本研究所需设备及仪器主要有钢辊式圆捆机试验装置、导送性能测试装置及高速摄像机。钢辊式圆捆机试验装置主要由钢辊式圆捆机(Ф450 mm×750 mm)和带式输送机(4 000 mm×700 mm×300 mm)构成,其中钢辊式圆捆机的主体部分为卷捆机构,由钢辊(Ф150 mm)沿Ф600 mm圆周(简称分布圆)均布围成(图1),其中的关键部件钢辊由长轴、辊筒(棱状凸起)、辐板等构成(图2);动力部分主要包括Y132M2-6型电机和Y112M-6型电机,分别为圆捆机及带式输送机提供工作动力;控制仪器主要为两台FR-F740-45K-CHT1型变频器,分别用来控制两台电机的转速(钢辊转速和喂入量)。

图1 钢辊式圆捆机试验装置Fig. 1 Experimental equipment of the steel-roll round baler1.钢辊 2.卷捆室 3.液压缸 4.捆绳装置 5.卷捆电机 6.带式输送机 7.输送电机 8.卷捆室喂入口 9.物料 10.弹齿捡拾器

图2 钢辊Fig. 2 Steel roll1.凸棱 2.辐板 3.长轴 4.辊筒

卷捆试验时,将卷捆物料按要求铺放在输送带上,卷捆电机驱动卷捆机构运转,带式输送机将物料送向捡拾器,捡拾器将物料拾起经喂入口送入卷捆机构内部(也称卷捆室),在转动钢辊的作用下物料在卷捆室内做卷绕运动,最终形成圆形草捆,当草捆密度达到设定值时,抬起仓门放出草捆。

导送性能测试装置(图3)主要由支撑架、输送装置、导送机构等构成。依据钢辊式圆捆机卷捆后室的结构特征构建导送机构(约为卷捆室的二分之一),主要包括钢辊、钢辊驱动电机(Y132M2-6)、导送机构支架等,其中钢辊按半径大小有两种尺寸,分别为150 mm和 21 mm,长度均为750 mm;输送装置主要由带式输送机(4 000 mm×700 mm×300 mm)、输送电机(Y112M-6)及支架构成,另配2台FR-F740-45K-CHT1型变频器,分别控制钢辊转速及物料输送速度。

图3 导送性能测试装置Fig. 3 Guide conveyor performance testing device1.输送装置支撑架 2.输送电机架 3.输送电机 4.辊筒 5.输送带 6.钢辊 7.钢辊驱动电机 8.高度尺 9.导送架 10.导送机构支撑架

高速摄像机采用美国V5.1型数字式高速摄像机(1 200帧/s,4 GB),用来测量物料在喂入口处的堆积厚度及观测钢辊与卷捆物料间接触情况等。

2 卷捆机构的反求设计

由上述钢辊式卷捆机构的结构特点可知,该型卷捆机构的实质是若干钢辊沿分布圆均布围成卷捆室。由此,卷捆机构的结构特征主要由卷捆室半径R、钢辊半径r、钢辊数量n、任意两钢辊间隙δ四个参数来表征,且四者相互依存,故四者之间的关系是设计钢辊式卷捆机构的基础,进一步还需确定喂入口尺寸。因卷捆时钢辊需传递转矩,故钢辊转轴直径d亦是重要参数,同时钢辊(复合体)还需满足强度及刚度要求。为此,本研究围绕上述问题对钢辊式卷捆机构展开反求设计。

以东北农业大学畜牧试验室DN4575型圆捆机为目标机进行反求设计。经测量获得该机构主要参数如下:卷捆室半径225 mm,钢辊半径75 mm,钢辊长度750 mm,钢辊实际数量10根(理论数量12根),两钢辊间隙约10 mm,任意两钢辊的棱状凸起间隔布置(图4(a)),钢辊转轴最小直径处20 mm,钢辊辐板数量5个,所打草捆密度115 kg/m3<ρ<168 kg/m3内可调。

2.1 基本结构参数关系模型建立

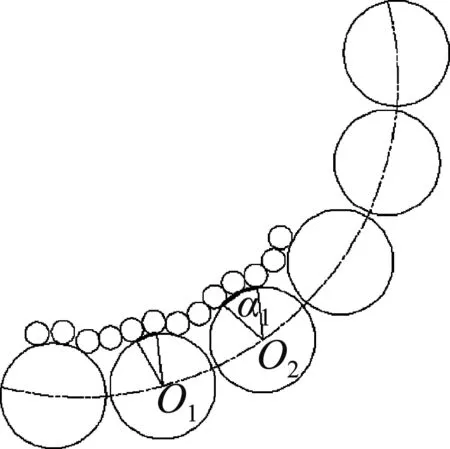

为研究该机构的结构特征参数间关系,首先对钢辊间隙进行定义(图4(a)),连接两钢辊的圆心O1O2,连心线O1O2与两钢辊所形成的圆的交点分别为A点和B点,将AB间的距离定义为两钢辊间隙,通过几何法可以证明出构成两圆(钢辊)的各点中,AB两点间距离最短,故钢辊间隙可表述为两钢辊间的最小距离。

图4(b)中钢辊半径为r,卷捆室半径为R,由n个(图中12个)钢辊沿半径为RO=R+r的分布圆均布。依据钢辊间隙的定义,做辅助线依次连接各钢辊的圆心,由此构成正n(图中为正12边形)边形,将各钢辊圆心与卷捆室圆心相连,由此构成相等的n个三角形。由广义余弦定理及图中几何关系可得出式(1)~式(3),将式(2)、式(3)代入式(1)得出可上述四参数间的关系,如式(4)所示。

(1)

(2)

lab=2r+δ

(3)

(4)

式中:lab——相邻两钢辊间圆心距,mm;

R——卷捆室半径,mm;

r——钢辊半径,mm;

δ——钢辊间隙,mm;

θ——线段lab所对应的圆心角,rad;

n——钢辊理论设计数量。

(a) 钢辊间隙

(b) 钢辊式卷捆机构 图4 卷捆机构几何关系Fig. 4 Geometric relationship of the roll-baler mechanism1.捆绳装置安装处 2.圆草捆 3.钢辊 4.卷捆室喂入口

设计中一般还需根据需要预留出喂入口、捆绳装置等位置,为此卷捆机构中钢辊的实际数量应根据实际需要在理论设计数量基础上减去若干,即卷捆机构的实际钢辊数量表达为式(5)。

n1=n-n2

(5)

式中:n1——卷捆机构中实际钢辊数量;

n2——需减掉钢辊的数量。

2.2 钢辊半径及间隙设计

2.2.1 钢辊与草芯间作用关系研究

钢辊是钢辊式卷捆机构的主要部件,其与卷捆物料间的摩擦力是物料成捆的主要动力,摩擦力的大小主要与二者间接触状况(压力)相关。

1) 钢辊与物料间接触力分析。试验表明累积草芯具有密度低、松散的特点,此特点导致钢辊与草芯的接触弧面任意点所受力(简称接触力)的方向具有一定随机性,对于任意点的接触力只有其沿钢辊径向的投影(分力)对钢辊与卷捆物料间的摩擦力有影响,假定弧面任一点受到的径向力为N(α),如图5所示,则钢辊对草芯的作用力可近似由式(6)表示。

(6)

式中:F——钢辊对卷捆物料摩擦力,N;

l——钢辊长度,mm;

α1——草芯与钢辊接触弧面所对应的角度,称为接触角,rad;

N(α)——任意角度处草芯沿钢辊径向的作用力,N;

μ——摩擦因数。

由式(6)可见,增大钢辊与草芯接触面积可增大钢辊对草芯的作用力,对于单根钢辊而言,接触角或钢辊直径的增大均可增加钢辊对草芯的作用力。

对于固定草捆(卷捆室)半径而言,钢辊半径的增加伴随着钢辊数量的减少,其总接触面积满足式(7)。

S=α1rln

(7)

式中:S——草芯与钢辊的接触弧面积,mm2。

由式(7)可见,钢辊半径、钢辊数量及钢辊与草芯间的接触角均对钢辊与草芯间接触面有影响,即三者均对钢辊与草芯间的摩擦力有影响,设计时应综合考虑。

图5 草芯与钢辊接触模型Fig. 5 Mode of contact between straw-core and steel roll1.钢辊 2.草芯与钢辊间接触面

2) 钢辊与草芯间的实际接触情况研究。钢辊与累积草芯间的实际接触情况较为复杂,本研究采用试验与理论分析相结合的方法对二者的接触情况进行研究。利用导送性能测试装置对卷捆物料进行导送试验。

预试验表明,任意时刻钢辊与草芯间的实际接触情况具有一定的随机性,为此采用概率学原理进行研究,通过高速摄像机对二者间接触情况进行较大数量(50个点)的观测,研究中将所测得的接触角取均值作为最终接触角α1。

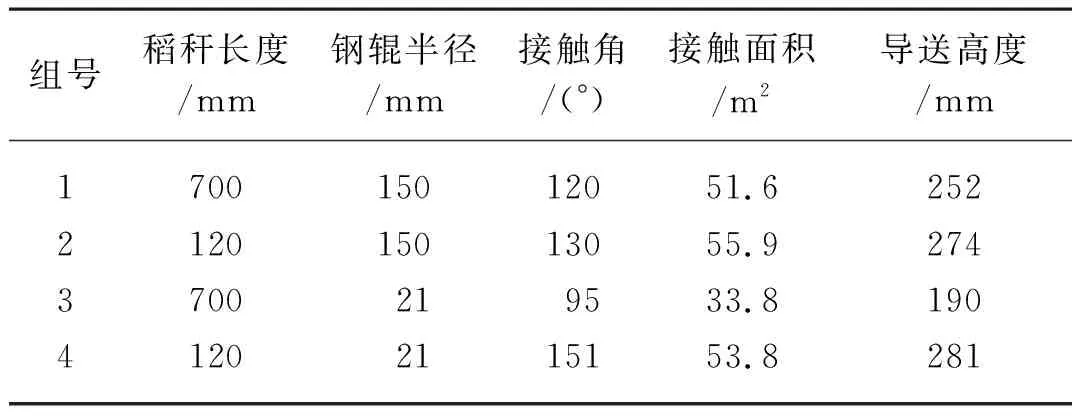

实践中用于秸秆打捆的钢辊式圆捆机按物料的颗粒度一般分为两大类,一类是针对粉碎秸秆的小型青贮圆捆机,另一类是针对田间完整秸秆的普通型圆捆机,为此本试验的卷捆物料采用两种,一是长度约700 mm 的完整稻秆(Ⅰ型稻秆),二是经切断后长度约为120 mm的短秆(Ⅱ型稻秆)。调研发现就小型机而言,普通机型钢辊半径一般为75~90 mm,青贮机型钢辊半径一般<30 mm。为使试验结果更具显著性,本研究中钢辊半径分别采用150 mm和21 mm两种尺寸进行对比试验。

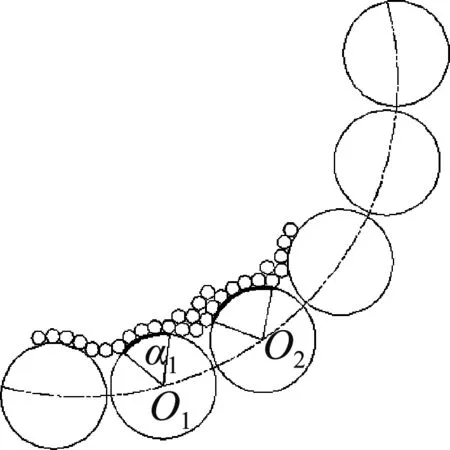

已知钢辊间隙(测绘值)10 mm,由式(4)估算出当r=150 mm,n=12或r=21 mm,n=71两种参数条件卷捆机构的分布圆相同(相同架构)。为此,以此两组参数为基础,构建导送机构,导送过程中通过高速摄像机观测接触角α1,最后由式(7)算出接触面积,其值为草捆与所用有钢辊的理论接触面积。

试验中钢辊转速269 r/min,输送量1 kg/s。将4 kg 稻秆均匀铺于4 000 mm输送带上,物料被输送带送上导送机构,稻秆沿导送机构做上升回落的往复运动,直到全部稻秆送上导送机构。此过程利用高速摄像机从导送机构侧方对钢辊与稻秆间接触情况进行观测,并依据观测结果绘制接触效果图。同时利用高度尺记录稻秆的最大上升高度h(图3),每组取20次结果的均值,试验方案如表1所示。

表1 试验方案Tab. 1 Test program

测试结果如表2所示,接触效果如图6所示。

表2 试验结果Tab. 2 Test result

(a) 1组效果图

(b) 2组效果图

(c) 3组效果图

(d) 4组效果图 图6 物料与钢辊接触模型Fig. 6 Mode of contact of material with steel roll1.接触弧面 2.稻秆 3.钢辊

通过高速摄相机自带软件的慢回放及测量功能发现,虽然任意时刻钢辊与稻秆间的接触情况具有一定随机性,但在较大数量统计下,其接触状况具有显著的规律性,即钢辊与物料的接触面积与物料颗粒度及钢辊直径相关。

由表2及图6可见,对于同一半径的钢辊,颗粒度较小(120 mm)的物料与钢辊的接触更充分,其与钢辊的总接触面积更大;对于同一颗粒度物料而言,半径较大(150 mm)的钢辊与物料接触更充分,其与物料的总接触面积更大。

当卷捆物料长度约为700 mm时,采用大半径(150 mm)钢辊可增大物料与钢辊的接触面积,由此增大了单根钢辊对物料的作用力,而采用小半径(21 mm)钢辊时,单根钢辊与物料的接触面积变小,但钢辊数量得以增加,按式(7)计算发现,就总接触面积而言,大半径钢辊更具优势,其接触面积更大,物料的导送高度更高(见表2)。为此,在以完整秸秆为卷捆对象时,钢辊采用较大半径的设计方案更易于缩短草芯累积时间。

当卷捆物料长度约为120 mm时,仍然具有大半径钢辊的总接触面积大于小半径钢辊总接触面积的特征,但对比二者的导送高度发现,此条件下小半径(21 mm)钢辊导送高度稍大于大半径(150 mm)钢辊,不符合接触面积越大作用力越大的结论,其原因可能是,因为物料的颗粒度较小,能够与钢辊充分接触,故单根钢辊直径增大导致总接触面积的增加与钢辊数量增加导致总接触面积的增加,二者间差异相对较小(表2:分别为55.9 m2和53.8 m2),而对同一钢辊而言,钢辊与草芯切点处的接触力最大,并向两侧沿弧面逐渐减小[15],为此因钢辊数量增加(总接触面积增大)而产生的作用效果要优于因钢辊半径增大(总接触面积增大)而产生的作用效果,又因小半径更利于提高钢辊转速。为此,在以粉碎秸秆为卷捆对象时,钢辊宜采用较小半径的设计方案,并适当提高钢辊转速,更利于缩短草芯累积时间。

2.2.2 钢辊间隙

钢辊间隙是卷捆机构设计的重要参数之一,间隙距离既要保证转动钢辊间不发生干涉,又要保证能够正常卷捆,同时还需兼顾装配要求。前期研究表明,钢辊式卷捆机构卷捆时最常见的故障是堵塞,堵塞一般分为两种情形,一是喂入口堵塞导致停机,二是稻秆缠绕钢辊导致钢辊间堵死而致停机,且二者均发生在草芯累积阶段[15]。初步评估中认为后者与钢辊间隙及钢辊表面棱状凸起有一定关系[3],为此利用高速摄像机对草芯累积阶段卷捆物料与两钢辊间过渡区域的接触(运动)情况进行观测,以找出钢辊间隙对缠辊现象的影响规律,并利用分析结论设计钢辊间隙。

实践表明钢辊式卷捆机构卷捆时缠辊现象多发生在1号或5号钢辊处(图1),且以1号钢辊居多,为此主要针对1、2号钢辊处过渡区域进行观测。以钢辊式圆捆机试验装置为依托,分别针对光辊(无凸棱)和带凸棱的钢辊进行观测。将高速摄像机布置在钢辊式圆捆机试验装置侧方(用有机玻璃板作为卷捆室侧壁[13]),卷捆时摄像机对准1、2号钢辊位置处进行摄像(卷捆开始至草芯累积阶段),之后利用摄像机自带软件的慢回放功能进行大数量观测并建立分析模型。

试验条件:喂入量1.0 kg/s,钢辊转速269 r/min,钢辊半径75 mm,采用光辊时其间隙约10 mm、采用带凸棱钢辊时其间隙约15 mm。

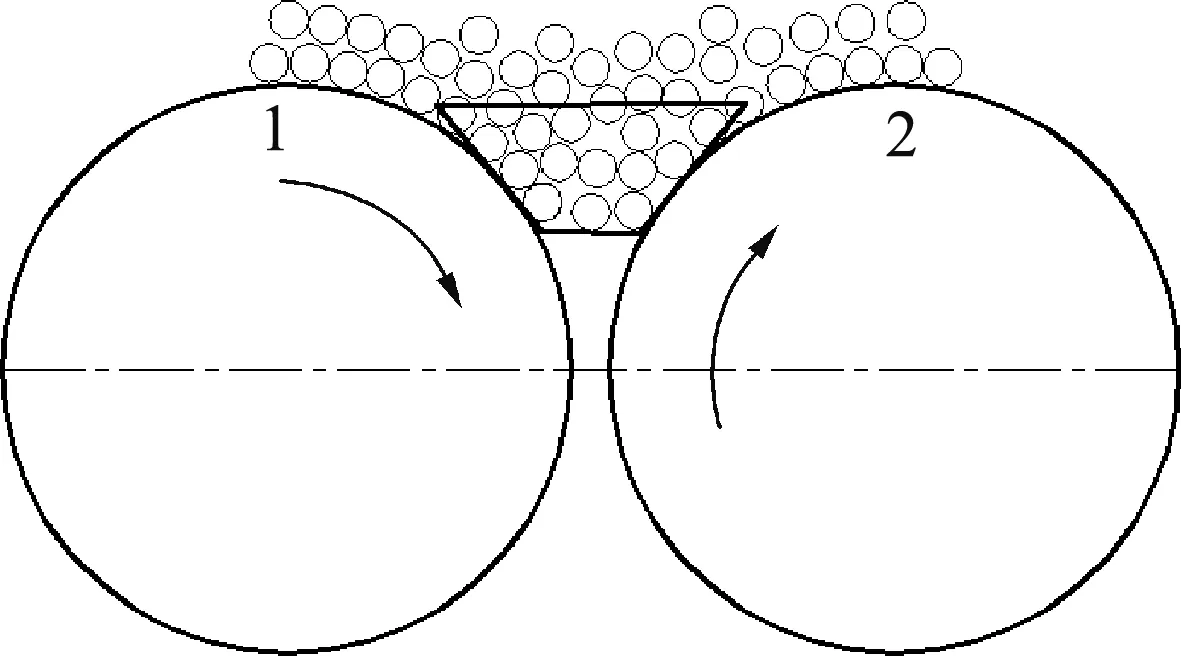

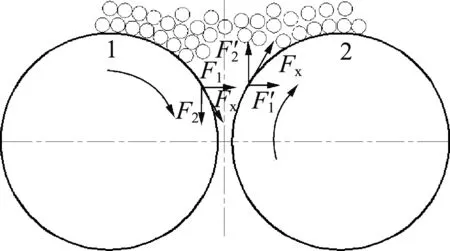

1) 光辊观测结果及分析。将图1所示1、2号钢辊换为光辊进行卷捆试验。观测结果表明,卷捆初始稻秆在卷捆室内的运动类似液态溶体的流动,流动的稻秆在两钢辊过渡区域呈现一种动态的近似梯形的稳定结构(图7(a)),其流动轨迹如图7(b)所示,当稻秆初步填满卷捆室形成松散圆柱形草芯时,梯形结构基本处于静态平衡中,后续稻秆大概率在梯形区域上方进入卷捆室。因梯形区域具备稳定性,故将此区域视作一整体进行分析(图7(c))。如图7(c)所示,在梯形区域内与1号钢辊接触的任一点处受钢辊作用力的大小用Fx表示,方向为右下,该力可分解为向下的力F2和向右的力F1,而在2号钢辊上与之对称的点受力Fx(钢辊同步等速,且草芯较为松散故可近似认为此点力的大小亦为Fx)的方向为右上,该力可分解为向上的力F2′和向右的力F1′,因F2≈F2′故梯形区域在垂直连心线方向所受的力近乎抵消,为此梯形区域稻秆仅受到平行连心线的力(约为2F1),故稻秆(大概率)不会进入钢辊间隙,在此力及1、2号钢辊弧面的约束下,卷捆初始稻秆在两钢辊过渡处呈现流动状态,草芯累积时呈现静止状态(与2号钢辊的约束反力形成平衡)。

(a) 梯形结构 (b) 流动轨迹 (c) 受力分析

(d) 梯形上底位于两钢辊凸棱上方 (e) 梯形上底位于两钢辊凸棱之间 (f) 梯形上底位于两钢辊凸棱下方 图7 物料与钢辊间过渡区域接触模型Fig. 7 Mode of contact of material with the transition zone between steel rolls

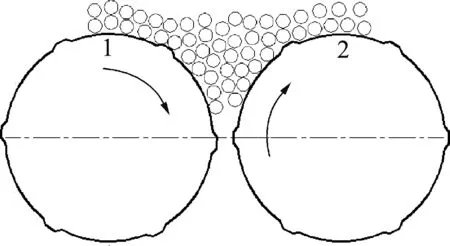

2) 凸棱钢辊观测及分析。实际应用中为增强钢辊对物料的作用力,通常在钢辊表面引入棱状结构(图7(d)),该结构的出现导致钢辊间隙必然性增大。高速摄像观测发现,引入凸棱结构后梯形的上底变得更短,下沉更深,并且两钢辊间主要呈现三种相对关系(图7(d)、图7(e)、图7(f))。在图7(d)中梯形的上底同时位于1、2号钢辊凸棱的上方,因2号钢辊凸棱的作用,此时F2′>F2(凸棱的作用大于单纯的钢辊表面摩擦),为此梯形上底部处稻秆进入钢辊间隙的概率极低;在图7(e)中梯形的上底位于1号钢辊凸棱的下方和2号钢辊凸棱的上方,两钢辊凸棱对梯形区域的作用可近似抵消(F2′≈F2),为此梯形上底部处稻秆进入钢辊间隙的概率亦较低;而在图7(f)中梯形的上底同时位于1、2号钢辊凸棱的下方,因1号钢辊凸棱的作用致F2′ 前期研究表明,缠辊的发生主要取决于两个因素,一是有稻秆进入钢辊间隙;二是进入钢辊间隙稻秆获得速度(图中v1)与旋转草芯形成(草芯获得转速ωy)的顺序,当ωy率先产生时,旋转草芯会对物料产生强大的牵引力,进入钢辊间隙的稻秆将被强行拉回卷捆室,不会发生缠辊;当旋转草芯无法及时形成时,v1率先产生,缠辊堵塞的发生成为必然事件[13]。为此,上述研究结果可视为这一前期研究结论的延伸,进一步揭示了缠辊现象产生的原因。 试验表明,在同等条件下,当钢辊间隙较小时,会限制梯形上底部沉入两钢辊过渡处的深度,当两钢辊处于图7(f)所示相对关系时,可降低稻秆进入钢辊间隙的概率,为此缩小钢辊间隙可降低缠辊堵塞发生的概率。 上述研究与分析表明,缠辊现象的发生主要是钢辊表面引入凸起结构后,两钢辊处于图7(f)位置关系时,凸棱导致该区域纵向力失衡所致,而缩小钢辊间隙可降低缠辊堵塞发生的概率。对于卷捆时易于形成旋转草芯的物料,钢辊间隙在合适范围(10~16 mm[3])选取时,缠辊堵塞发生概率极低,属于小概率事件,因钢辊直径及钢辊数量需为整数,故在通过式(4)获取钢辊直径后,需进行圆整,然后将圆整后的钢辊直径代入式(4)重新计算,在计算时可以选择钢辊间隙作为开环量(可在一定范围内波动),亦可选择卷捆室半径作为开环量,因设计中卷捆室半径决定着钢辊分布圆的半径(钢辊的安装尺寸),能取整最好,故在对钢辊间隙无严格要求时,建议选择钢辊间隙作为开环量;对卷捆时不易形成旋转草芯的物料,设计时需尽量缩小钢辊间隙,以降低缠辊堵塞发生的概率,建议选择卷捆室半径为开环量。 2.2.3 参数反求 依据上述研究结论,综合考虑钢辊半径及钢辊间隙对机器性能的影响﹑棱状凸起结构(2.5 mm)及钢辊安装要求,在卷捆室Ф450 mm条件下,依据式(4)确定钢辊半径75 mm,钢辊理论数量12根,钢辊间隙为10 mm,卷捆室半径为开环量,此种设计最为合理。 2.3.1 喂入口宽度的理论值 钢辊式卷捆机构工作时,物料在弹齿捡拾器的推送下经喂入口进入卷捆室。喂入口是卷捆室的门户,其尺寸需保证卷捆时物料能够顺利通过。为研究需要,将形成喂入口的两根钢辊构成的圆与分布圆的两个交点C与D间的距离定义为喂入口宽度(图8(a))。预试验表明,在一定喂入量条件下,捡拾器在进行连续稳定喂入时,物料在经喂入口时会堆积一定厚度(简称堆积厚度,以字母H表示,见图1),且堆积厚度随喂入量的增大而增加,为保证物料可顺利进入卷捆室,喂入口宽度需大于极限喂入量下的堆积厚度。即喂入口宽度需满足式(8)。 lCD>H (8) 式中:lCD——喂入口宽度,mm; H——极限喂入量下物料经喂入口时的堆积厚度,mm。 (a) 喂入口 (b) 辅助线 图8 喂入口设计Fig. 8 Design of feed inlet 目标机中,将去除一根钢辊后所形成的缺口作为喂入口(图中lCD),其喂入口宽度可通几何法求得(图8(b)),图中lCD无法直接求得,故作辅助线,形成3个三角形∠OCD和∠ODE及∠O1DE,由图可见,在整个分布圆周上∠OCD和∠ODE呈间隔均布的特点,依据上述特点及广义余玄定理可得出方程组式(9)~式(12),通过该方程组解出喂入口宽度为162 mm。 (9) (10) (11) (12) 式中:α——喂入口宽度所对应的圆心角,(°)。 2.3.2 物料堆积厚度 利用钢辊式圆捆机试验装置,采用试验的方法获取堆积厚度。实践表明,目标机喂入量在1.0~1.5 kg/s范围内可稳定工作,最大喂入量约2.5 kg/s。物料堆积厚度具体获取方法如下,将传送带上每米均匀铺放2.5 kg完整稻秆,传送带以1 m/s的速度进行物料喂入,同时利用高速摄机在喂入口前下方处对堆积厚度进行捕捉,并利用高速摄像机的测量功能对堆积厚度进行测量。经多次测量,确定在喂入量为2.5 kg/s条件下,137 mm 由上述理论及试验数据可见,在极限喂入量(2.5 kg/s)条件下满足lCD≥H,故目标机中采取去除1根钢辊作为喂入口,其宽度能够满足其推荐喂入量的要求。 钢辊转轴依据结构的不同可分为长轴(轴向贯穿辊筒)和端轴,一般小型机多采用长轴设计,大型机多采用端轴结构,目标机中采用长轴式设计(图2)。长轴主要起支撑及传递卷捆动力的作用。前期研究表明,钢辊因在卷捆机构中所处位置不同,所受到的作用力亦不同,其中最底端的钢辊所受作用力最大(包括草捆自身重力和草捆张力)[14],为此以满足最底端位置钢辊要求为条件进行反求设计。以图1中最底端1号钢辊为研究对象,钢辊为草捆提供旋转动力(转矩),由力的平衡原理可知,钢辊受到与此大小相等方向相反的转矩作用。由材料力学可知,钢辊的力学模型可简化为简支梁。因草捆张力具有各向同性的分布特征[14],且草捆重力沿轴向均匀分布,故钢辊受到的作用力可用均布载荷来描述,此力对钢辊的作用可产生弯矩和剪力,其最大剪力处位于钢辊两端,最大弯矩位于钢辊轴向中心处(图9(b))。因长轴沿轴向布有辐板和辊筒,且草捆对钢辊的作用力直接作用在辊筒上,故仅对长轴进行强度计算(刚度主要体现为辊筒、辐板和长轴的复合体刚度)。由长轴在卷捆机构中所处位置及其作用可知,其主要受到转矩作用,同时还受到一定程度的弯矩作用,为此按既传递转矩又承受弯矩的情况对端轴进行强度计算[18]。 (a) 受力模型 (b) 载荷分布 图9 钢辊受力模型Fig. 9 Stress model of steel roll 目标机所打草捆最大密度约为168 kg/m3,试验测得此时草捆对最底端钢辊作用力约为446 N(张力和重力之和),钢辊设计转速为269 r/min,最大瞬时功率约3.5 kW[14]。设计中按3.5 kW平均分布在10根钢辊上进行估算,故每根钢辊输出功率按0.35 kW 估算。长轴材料为45号钢,其许用剪应力取值35 MPa[19]。 将上述设计参数代入轴的强度计算式(13)[18],得出长轴直径最小处需大于等于13.5 mm。 (13) 式中:d——长轴最细处直径,mm; [τ]——45号钢的许用剪应力,MPa; P——单根钢辊轴所传递的最大瞬时功率,kW; ω1——钢辊转速,r/min; C——轴的材料和承载情况确定系数,取110[19]。 设计中考虑率到通过平键传递动力,且形成转矩的力作用在辊筒表面,力矩比直接作用在轴上大,为此长轴最小轴径处需具备冗余量,故设计为20 mm较为合理。 辊筒是钢辊的重要组件,一般由冷轧普通碳素钢围成(厚度2 mm),为满足钢辊的强度及刚度要求,通常要在其内部加装辐板,辐板数量一般依据钢辊的长度而定。目标机中钢辊长度为750 mm,辐板数量为5个,其布置满足两个条件,一是辊筒轴向中心处安装一辐板,二是5个辐板沿钢辊轴向均布(图2)。 钢辊实际上是一个复合体,工作时由长轴、幅板及辊筒共同抵御外力的作用,故其刚度及强度无法直接进行计算。为此首先构建力对钢辊的作用模型,之后通过ANSYS中的Workbench模块对钢辊的刚度及强度进行校核与分析,进而使所设计的钢辊能够满足圆捆机卷捆需要。 2.5.1 钢辊的力学模型 仍然以图1中最底端1号钢辊为研究对象进行模型构建。因圆草捆在较大压力作用下会发生一定程度的变形,故草捆与钢辊的实际接触为一弧形曲面(图9(a)),钢辊受到沿轴向的均布载荷(直接作用在辊筒表面,忽略辊筒表面凸起)满足式(14)。 (14) (15) 式中:Fc——草捆对钢辊的作用力,N; q——均布载荷,N/m; γ——草捆与钢辊间接触面所对应的圆心角,rad。 试验表明,当草捆处于高密度时(约168 kg/m3),草捆与钢辊间接触弧面的弧长较小,加之计算时需预留一定冗余量,故实际计算按二者线接触进行,由此式(14)简化为式(15),最终q按式(15)进行计算。 卷捆过程中,钢辊为草捆提供动转矩使草捆以恒定转速旋转,前期研究表明(目标机构)草捆动能约占机器总功耗的18%[16],为此通过式(16)~式(18)计算出卷捆过程中钢辊所受到的最大瞬时转矩。 P1=0.18P (16) (17) (18) 式中:P——草捆密度达到最大后圆捆机的某一瞬时总功率,kW; P1——与P对应的草捆瞬时功率,kW; T——瞬时转矩,N·m; Fd——与转矩T等效的作用力,N。 草捆密度为168 kg/m3时测得,草捆质量约为20 kg,钢辊所受草捆重力(沿轴向均布)约为196 N,草捆对钢辊张力约250 N[14],由此得出草捆对钢辊的作用力Fz为446 N。测得某一瞬时的总功率为0.3 kW,由式(16)得出草捆瞬时功率为0.054 kW,依据式(17)~式(18)求出Fd,由图7(b)求出q,具体参数如表3所示,钢辊的受力模型如图9(b)所示。 表3 模型参数Tab. 3 Model parameters 2.5.2 ANSYS仿真分析 依据表3模型参数,ANSYS-Workbench分析结果如图10所示。 (a) 整体应力云图 (b) 内部应力云图 (c) 整体应变云图 (d) 内部应变云图 图10 钢辊应力应变云图Fig. 10 Stress and strain distribution graph for the steel roll 图10为钢辊在均布载荷及转矩共同作用下的应力应变云图。为能直观地反映出长轴及辐板的应力应变情况,在图10(b)、图10(d)中隐藏了辊筒。由图10(a)、图10(b)可见,构成钢辊的辊筒、辐板及长轴的主体部分受力较为均匀,最大应力发生在长轴的两端部,由钢辊的力学模型可知此为剪应力,分析结果显示应力最大值约为13.6 MPa,小于材料的许用应力(45号钢的许用剪应力一般为25~45 MPa[19]),故构成钢辊的长轴、辐板及辊筒等强度均能够满足使用要求。 钢辊工作时,辊筒及长轴的变形量是设计中的重要考察指标,过大的变形量将影响钢辊的使用寿命,并引发剧烈振动。由图10(c)、图10(d)可见,虽然长轴的两端部受到的剪应力较大,但并未导致该位置的变形发生较大的异常(相对其他位置),钢辊的最大变形量主要发生在辊筒的中部及中间辐板的外沿,最大值约为0.02 mm。对于钢辊的变形量目前并无标准的许用值或范围,实践表明目标机构中钢辊可靠耐用,为此在钢辊式卷捆机构设计中,该值可作为重要参考。 目前针对钢辊式圆捆机设计方面的研究较少,且主要集中在整机设计及局部结构的改进上,并缺乏基础性的设计理论研究。本研究基于逆向工程原理,综合运用平面几何学、材料力学、机械设计学、试验法、ANSYS分析法等,对该机构展开反求设计。 1) 运用平面几何学建立卷捆室半径R、钢辊数量n、钢辊半径r、钢辊间隙δ四个特征参数间的关系函数。通过建立模型﹑理论分析及试验等方法,实现钢辊半径﹑钢辊间隙﹑钢辊数量三个关键参数的反求设计;通过理论计算与试验法实现喂入口宽度的反求设计。建立钢辊的力学模型,在此基础上结合Workbench分析效果,实现对钢辊重要组件-长轴直径的设计及钢辊(复合体)的反向校核。 2) 以DN4575型圆捆机为目标机进行反求设计,设计结果:钢辊半径75 mm,钢辊数量10根,钢辊间隙10 mm,喂入口宽度162 mm,钢辊长轴直径20 mm,钢辊辐板数量5个。2.3 喂入口尺寸设计

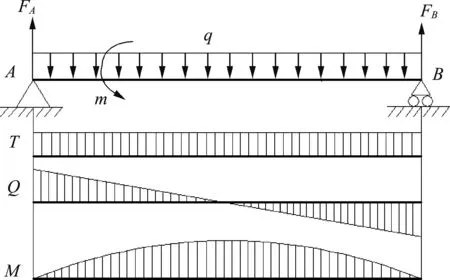

2.4 长轴直径设计

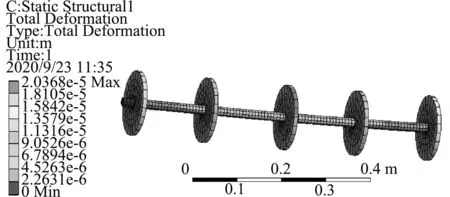

2.5 钢辊的应力应变分析

3 结论