一种部分水解聚丙烯酰胺的合成及性能评价*

2022-08-16贾国豪朱嘉伟周佳炜秦海望柯杨船王晓琴

贾国豪,朱嘉伟,黄 云,崔 莹,周佳炜,秦海望,胡 俊,柯杨船,2,王晓琴,2

(1 中国石油大学(北京)理学院,北京 102249;2 中国石油大学(北京)CNPC纳米化学重点实验室,北京 102249)

聚丙烯酰胺(Polyacrylamide,PAM)是一种非常重要的水溶性有机高分子材料。它主要可分为丙烯酰胺(acrylamide,AM)的均聚物、AM与其它离子单体的共聚物和一些聚丙烯酰胺的衍生物等。工业上的PAM主要指AM结构单元含量大于50%的聚合物,其具有较好的吸附粘合性、水溶性、增稠性能和絮凝性能[1-3]。

PAM在水处理、石油开采、纺织、农业、医药、造纸、选矿等行业中都具有广泛的应用,有“百业助剂”之称[4-5]。目前,国内主要在采油领域中运用较广。在采油过程中,聚合物可以降低水相渗透率与流度比,增加黏度和波及系数,从而提高采收率。同时,在水驱尤其是堵水调剖(从注水井调整注水地层的吸水剖面)调驱(在深度调剖的基础上,进行有限度的驱油)技术中,进入地下的聚合物固体可以吸水溶胀,堵塞地层孔隙,以达到调剖的作用[6]。

1 研究思路

选定AM为主链单体,依据官能团性质选定另外两种单体进行聚合,对比多种合成方法,并确定合适的合成路径,合成一种阴离子型部分水解聚丙烯酰胺(HPAM),并对产物进行性能表征。

1.1 合成方法选择

PAM的生产工艺通常分为均聚法和共聚法两种。共聚法生产周期短,无后水解工序,但对AM和丙烯酸原材料的纯度要求较高,若不进行提纯,产品的分子量较小。与共聚法相比,均聚法的工业生产方法比较成熟。均聚后水解可以使聚合反应的起始反应温度降得很低,且聚合时不会引入杂质,易得到高相对分子质量产品[7]。

1.2 单体的选择

(1)主链单体的选择:在AM的分子中,丙烯基的双键结构和酰胺基分别作为两个活性中心,为AM提供较高的反应活性。AM分子极易发生聚合,同时,酰胺基与水分子之间易发生氢键缔合,增加聚合物的水溶性,并且AM价格低廉,获取渠道众多,是极优秀的主链单体。

(2)亲水单体的选择:丙烯酸是一种活泼的亲水单体,能与其他单体进行共聚,并将羧基基团(-COOH)引入改性PAM大分子链中,羧基基团产生静电斥力,使原来的卷曲的PAM的长链变得舒展。将疏水基团暴露出来,疏水基团由于憎水作用产生分子间的缔合。形成复杂的三维立体的网状结构。同时羧基又具有很大的极性,且能与分子链上和水溶液中的羟基 (-OH)形成氢键结构。

(3)疏水单体的选择:本实验使用疏水单体:十八烷基二甲基烯丙基氯化铵(DMMAC)是一种既含有可聚合双键,又具有表面活性的疏水单体,其可聚合部分保持了丙烯酰胺的基本骨架,因此很容易与其他单体发生聚合反应。聚合之后的聚合物产品中,由于其含有一条长达十八个碳的脂肪链,这条碳链可以在主链上缠绕盘旋,使聚合物拥有了更好的稳定性和更高的分解温度。与一些常规的疏水单体不同,DMMAC分子中同时存在酰胺键和阳离子基团,且不含酯键,因此使聚合物的水溶性有所改善。

图1 合成路线图Fig.1 Synthetic route

1.3 表面活性剂的引入

为了进一步增加疏水缔合聚合物挑挂性能,在调研之后,决定在反应体系中引入表面活性剂分子,通过表面活性剂疏水性头部对聚合物单体上疏水基团的包裹作用,将疏水单体更好的分散在溶液中,提高疏水长链分子间缔合的几率,从而加速分子间缔合(胶束共聚)。本文选择异构十三醇聚氧乙烯醚作为表面活性剂引入体系。

1.4 黏度及分子量测定

聚合物溶液、聚合物熔体、悬浮液、食品、乳液、涂料和油墨等的黏度测定,是观察高分子材料内部结构的窗口。流变测量在高聚物的分子量及其分布、支化度与加工性能之间构架了一座桥梁,可以在合成中进行原料检验、加工工艺设计和预测产品性能。

使用乌氏粘度计绘制HPAM不同浓度下的粘度后,可得到其特性黏数,特性黏数是黏度法测聚合物分子量的基础,特性黏数与分子量的关系符合Mark-Houwink方程式:

(1)

通过公式(1)可求得黏均分子量,其中K和α被称为马克-霍温克参数,与聚合物种类,溶剂种类和温度有关。聚合物溶液,在一定温度下和一定的分子量范围内,K和α是与分子量无关的常数。对于所测温度(30.0 ℃)下的聚丙烯酰胺水溶液,有:

K=37.3×10-3mL·g-1

(2)

α=0.66

(3)

2 实验仪器与药品

实验仪器:乌氏粘度计、pH计、水浴锅、玻璃恒温水浴、电动搅拌器、真空干燥箱、水环真空泵、布氏漏斗、分析天平、胶头滴管、容量瓶(1 L、100 mL)、通氮装置、三口烧瓶(250 mL)、烧杯(250 mL、100 mL、50 mL)、移液管(50 mL、10 mL)、酸式滴定管(50 mL)、广口试剂瓶、抽滤瓶、抽滤滤纸、表面皿、培养皿、滴管、称量纸、磁转子、手套、样品袋。

实验药品:丙烯酰胺、丙烯酸、十八烷基二甲基烯丙基氯化铵、偶氮丁氰、异构十三醇聚氧乙烯醚、氢氧化钠、氯化钠、去离子水、无水乙醇、氮气。

3 聚丙烯酰胺的合成

在参考相关文献以及分析预实验的结果和经验之后[8-12],我们对实验中的相关条件与参数有如下认识:

(1)在三种聚合物单体的比例不变的条件下,聚合物的质量分数越低,反应速率越慢,产品的聚合度和分子量越低,产品的热稳定性和化学稳定性越差。但是如果聚合物的浓度过高,反应速率过快,聚合物的分子量过高,会导致产品难以部分水解,使产品在水中几乎无法溶解,用于聚合物驱油等技术时很难被降解而长期存在于地层中。反应液中的聚合物单体的质量分数在20%~30%较为合适。

(2)引发剂偶氮二异丁腈的用量对反应和产品的影响与聚合物单体类似。另外引发剂用量过大使反应速率过快,甚至会导致产品从烧瓶中喷出。

(3)表面活性剂异构十三醇聚氧乙烯醚有提高反应速率的作用,用量不能太大,而且在后续抽滤过程中由于表面活性剂的起泡作用,会生成大量气泡,这些气泡极容易膨胀并在达到抽滤瓶支管高度后被吸入真空泵中造成倒吸。

(4)聚合反应是放热反应,高温对动力学有利但是对热力学不利,同时偶氮二异丁腈是一种高温引发剂,引发温度为 40~100 ℃。

(5)水解过程中由于分子量较大且有长烷基链保护,且所合成的聚合物普遍分子量较大,聚合物部分水解的速率慢,转化率低,而时间过长则会使产品分子量过小。

根据以上经验与认识,实验过程如下:

三口烧瓶中加入丙烯酰胺15.2432 g,丙烯酸2.4488 g,十八烷基二甲基烯丙基氯化铵2.4472 g(AM:AA:DMMAC= 9.5:1.5:1.5),并向其中加入去离子水80 g,得到聚合物单体质量分数为20%的水溶液。加入异构十三醇聚氧乙烯醚 0.5 g,利用NaOH粉末(为了不改变水和聚合物单体的质量比)调节溶液pH值至7~8。

组装实验装置,向三口烧瓶通入氮气持续一小时以排出氧气,加入引发剂偶氮二异丁腈3 g(聚合物质量的15%),55 ℃热水浴条件下恒温反应8 h,反应过程中不断通入氮气,300 r/min的转速下搅拌,使其受热均匀的同时不会使聚合度降低。

在反应开始几分钟后,混合反应液逐渐变得粘稠,并出现白色片状固体,分析此白色固体即为生成的聚合物,在搅拌中几乎不产生气泡。随后,白色固体开始不断长大、粘结成白色絮状物,进而聚沉为白色胶状物,且开始吸水膨胀。反应1 h之后体系只剩下少量液体。

反应结束后,加入去离子水至容器容积的约三分之二,再加入氢氧化钠固体至pH值约为12,加热1 h,体系变为黄色,并且随着水解反应的不断深入,体系颜色不断加深。

水解结束,由于聚合物的吸水特性,体系中再次几乎不含流动相,此时加入大量乙醇,充分搅拌,使其拥有一定的流动性,倒出后为黄色粘稠液体,大量乙醇洗涤并洗去有机杂质之后得到白色絮状产品。

将得到的产品在真空干燥箱中干燥1 h,烘干温度105 ℃,真空度5300 Pa。产品发生表面氧化,变成黄色。样品先脱水生成胶状固体,然后深度干燥生成黄色颗粒,硬度较大。

所得产品质量称重为8.2921 g,聚合物单体总质量为20.1392 g,计算产率为41.17%。产率较低的原因主要有如下几条:

(1)部分水解的过程中聚合度不高,分子量较小,化学稳定性差的聚合物分子被彻底分解成聚合物单体;

(2)大量乙醇洗涤时,分子量较小的聚合物溶解于其中而损失;

(3)从开始洗涤到干燥过程中,聚合物被空气中的氧气氧化造成损失,尤其是刚放入真空干燥箱时真空度不高,空气尤其是氧气含量大,同时温度在预热后高达105 ℃,造成聚合物氧化严重,产品颜色变黄就是最好的证明;

(4)抽滤时白色絮状或网状的聚合物从溶液中析出,覆盖在滤纸上形成一层难以除去的聚合物膜,使滤纸孔道堵塞,失去抽滤能力。这可能是聚合物产品损失的最主要原因。

通过分析产率较低的原因,提出以下改进措施:

(1)洗涤用无水乙醇更换为含一定配比的乙醇水溶液,同时采用乙醇水溶液洗涤至聚合物由黄色变为白色后,加入去离子水使溶液中溶解的聚合物析出,然后用洁净的镊子将其中的固体产品夹出,直接进行干燥,即:去处抽滤的过程;

(2)上述实验操作也在氮气气氛中进行;

(3)真空干燥箱中抽真空后通入氮气,先预热至105 ℃,再放入产品抽真空进行真空干燥。

4 产品性质测定

4.1 固含量测定

按照GB 12005.2-1989[13]的方法进行固含量测定,测得产品的固含量为51.35%,产品的固含量较高,可能是因为产品具有较高的分子量,加热不易分解产生挥发分。

4.2 特性粘数测定

称取0.2104 g聚合物产品至100 mL容量瓶中,加入约 90 mL的去离子水,50 ℃水浴3 h后完全溶解,玻璃恒温水浴(30.0 ℃)中冷却至30.0 ℃后加水定容。取4个容量瓶,30 ℃恒温水浴下分别用50 mL的酸式滴定管移入上述聚合物溶液10.00、20.00、30.00、40.00 mL,再用移液管移入50.00 mL, 2.00 mol/L的氯化钠溶液,放入玻璃恒温水浴(30.0 ℃)中水浴10 min,用去离子水定容,得到氯化钠浓度为1.00 mol/L的,聚合物浓度为0.0002104、0.0004208、0.0006312、0.0008416 g/mL的聚合物溶液。

使用GB 12005.1-1989[14]中的一点法对上述四种溶液进行相对黏度的测定和计算。

其中,相对黏度计算如下:

(4)

式中:ηr——相对粘度

t——试样溶液的流经时间, s

t0——1.00 mol/L氯化钠溶液的流经时间,s

结果见表1。

表1 黏度测定结果Table 1 Viscosity measurement results

通过表1中数据作出ηr与c的关系图(图2),由图2可见,聚合物溶液的黏度随着浓度的升高逐渐增大,且随着浓度的增加,黏度的增长速度变快,在不是太高的浓度下就具有较高的黏度(分析原因可能是其较大的分子量的缘故),是一种不错的增稠剂。

图2 ηr-c关系曲线Fig.2 Relation curve ofηr and c

GB 12005.1-1989中规定,在使用一点法测定特性粘数,参考数据中ηr的可使用范围为1.300~1.509,故可使用0.0008416 g/mL的聚合物溶液的相对黏度进行计算。

由:

ηr=1.4614

(5)

查GB 12005.1-1989中ηr-[η]·c对应表得:

[η]·c=0.3998

(6)

式中:[η]——特性粘数,mL/g

c——聚合物浓度,c=0.0008416 g/mL

计算得:

[η]=475.048 mL/g

(7)

将(2)、(3)、(7)代入(1)中,得:

M=1.66×106

(8)

即:本次研究所合成的三元共聚高相对分子质量部分水解聚丙烯酰胺的粘均分子量约为166万,分子量较大。

4.3 溶胀作用

配制上述聚合物溶液时,在溶解过程中,可观察到聚合物从吸水溶胀到溶解的全过程。

放入水中的颗粒状固体不断吸水,生成凝胶状的固体,在吸水膨胀到一定程度后,分子开始展开,表面产生白色絮状或绒毛状固体,颗粒开始缩小。水浴2 h后的聚合物颗粒,絮状物展开后体积较大,颗粒极度缩小,絮状物的溶解速度开始加快。加热约3 h后的溶液,聚合物完全溶解,溶液澄清。整个过程液相的黏度一直在增加,聚合物的体积先增加后减少,对应值聚合物先溶胀后溶解的过程。

4.4 热重分析

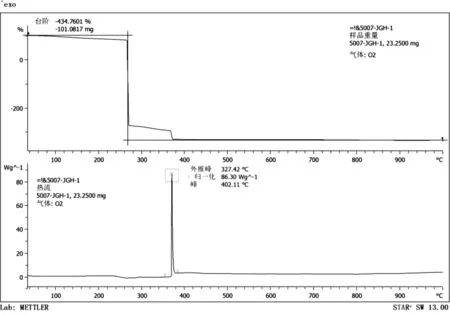

氧气气氛下的热重分析结果如图3所示。

图3 热重分析结果Fig.3 Result of TGA

图3中270 ℃左右处的第一个大台阶是其中的聚合链部分断裂(类似于聚乙烯链的断裂)后产生的大部分含双键的聚合物单体的氧化分解,而在370~380 ℃左右的第二个小台阶是十八烷基二甲基烯丙基氯化铵(DMMAC)的十八个碳的烷基侧链的氧化分解。

DSC图上的结果也验证了上述分析,聚合物分解成单体的过程在高温条件下是热力学有利的过程,所以随着温度升高聚合物解离成单体,且所需能量极小,单体(除了长链部分)彻底氧化成二氧化碳和水,过程放出大量的热,放热量远大于聚合物解离需要的热,该剧烈氧化过程在270 ℃左右最为剧烈,该温度可能为丙烯酸的燃点。因此,在长链被氧化之前,体系不需要外界的热补偿。而在达到链烷烃分解温度后,断开C-C键需要较大能量,故出现了一个较高的尖峰。

由此可见,DMMAC所提供的十八个碳的烷基侧链确实通过在主链上的包裹、缠绕使其具有了不错的稳定性,相比于单纯丙烯酰胺单体聚合而成的聚丙烯酰胺产品,其具有更高的热分解温度。产品无论是在空气中还是在地层条件下都拥有着良好的化学稳定性和热稳定性。

5 结 论

(1)选用丙烯酰胺作为主链单体,选用丙烯酸为亲水单体,选用DMMAC为疏水单体,合成了一种三元共聚高相对分子质量部分水解聚丙烯酰胺,其具有较大的分子量,粘均分子量高达166万,也具有较好的化学稳定性和热稳定性;

(2)聚合物产品的固含量为51.35%,产品的固含量较高,加热不易分解产生挥发分。

(3)聚合物产品溶液的黏度随着浓度的增长逐渐增大,且浓度越高,黏度的增长速度越快,在较低浓度下就具有较高的黏度,该产品是一种不错的增稠剂。