兰炭高浓度含油含盐废水处理工艺技术改造研究

2022-08-16王鼎,刘乾

王 鼎,刘 乾

(1.榆林职业技术学院,陕西 榆林 719000;2.陕西优然天辰环保科技有限公司,陕西 榆林 719000)

榆林的兰炭年产能为5 000万t,占全国兰炭产业的一半,也是地方经济发展的重要支柱之一。然而在榆林兰炭生产中,重大难题之一是每年产生的近1亿m3的高毒有机含酚废水的处理[1]。鉴于当前国家对污染性工业发展的基本政策是以废制废、变废为宝、资源化利用[2-3],因此,对榆林的兰炭产业同样适用。

通常,在兰炭生产过程中会产生大量的兰炭废水,其成分复杂、色度高,含有高COD、氨氮、挥发酚和其他有机污染物,是典型的高浓度难降解的有机废水[4-5]。而在煤化工项目生产过程中,所排放的废水主要有高浓度的煤气洗涤废水,以及煤焦油深加工产生的含硫、含油废水等,此废水含有大量的酚类、氨氮以及硫化物等有毒有害物质,且废水中COD的平均值在5 000 mg/L以上、氨氮也会在500 mg/L以上,甚至更高;且废水中所含的多数有机污染物,无法通过现有的生化处理系统降解[6-8]。近年来,随着国家环保要求逐年加强,尤其是对污染物排放的严格控制,所以,煤化工零排放的环保目标已作为项目立项和环评基本要求。由此可以看出,煤化工废水处理技术是项目持续、绿色发展的有力保障。

当前,煤化工废水处理采取分质回收利用的思路,是通过创新废水处理工艺技术,降低污染程度,提取有害物质,最终达到循环利用的水质标准。同时,结合废水处理工艺的特性和项目生产工艺,采取灵活有效的处理方法,以弥补技术缺陷,从而形成废水的回收和循环利用,这样既可以降低生产原水消耗,又达到了废水处理的目的[9-10]。

1 含油废水处理技术方案

1.1 废水的来源及特性

含油废水主要是来自延迟焦化装置焦炭塔冷焦过程中,经放空冷却塔塔顶分液罐冷却分离出的废水,其废水量约为2.5 t/h。该废水含油量高、油分乳化程度高,若采用常规的物理分离方法很难进行分离。含油废水水质指标详见表1。

表1 含油废水水质指标

1.2 工艺路线选择

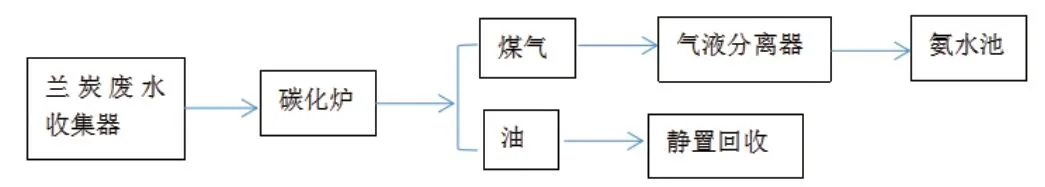

此技术方案是将废水收集后,送至兰炭炭化炉喷淋,再通过高温汽化实现油水分离,其中油分通过煤气净化系统回收;但当喷淋系统出现故障时,也可送至电厂流化床锅炉掺烧。具体处理工艺如图1所示。

图1 原工艺流程框图

在实际处理过程中,焦化切焦含油废水经泵送至中间缓存水箱,再经过新增离心泵进入兰炭炭化炉辅助煤仓,在煤仓同原料煤一并进入炉体;而在下降过程中,废水水分和油分逐步气化分离,然后随煤气进入兰炭装置净化工段经气液分离器分离后进入氨水池,油分通过静置回收。因原煤进入炭化炉时水分含量在15%左右,且原煤进料量最大240 t/h,喷淋量不超过2.5 t/h,喷淋量相对较小,所以对炉温及控制指标没有影响;但在炭化炉喷淋系统出现故障的情况下,可将废水送入电厂循环流化床锅炉进行高温焚烧作为应急方案,油分气化燃烧产生热能,水分在高温下气化随烟气进入脱硫装置,以此实现达标排放。

1.3 技术改造

(1)技改原因:在原工艺中,当喷淋系统出现故障时,需要紧急把碳化炉切出来进行维修,但会导致废水储存系统出现溢流或满罐现象,这样既污染环境也影响整个水处理系统的正常运转。因此,原碳化炉由于喷淋装置设置缺陷,无法调节喷淋水量,水资源浪费严重。

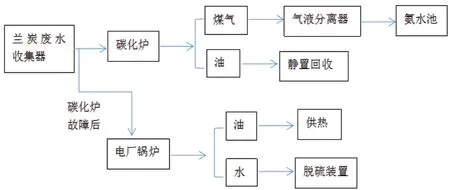

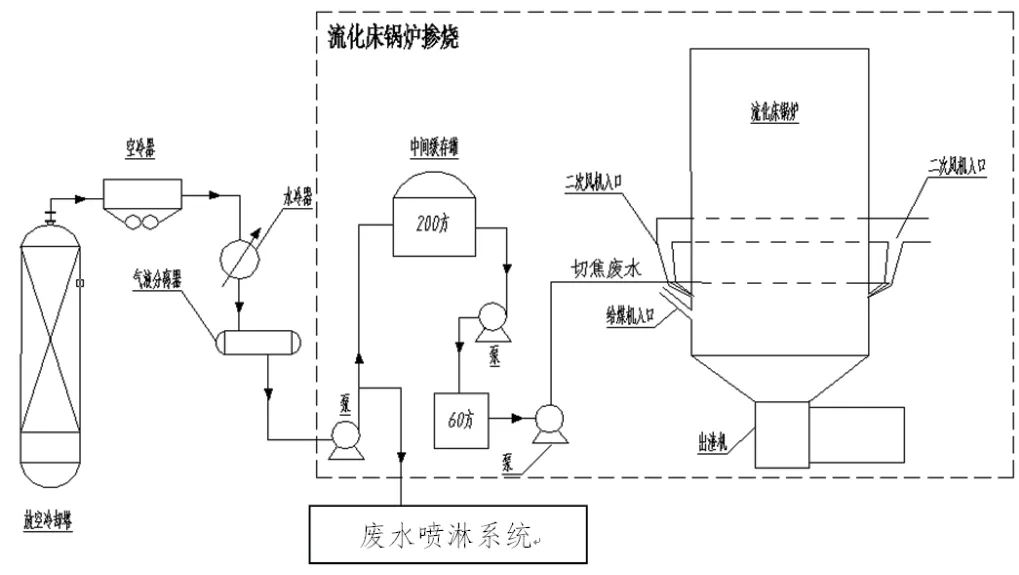

(2)技改方案:通过自行设计安装中间储罐、管道及喷淋系统,并在管道、设备间安装满足操作要求的阀门若干。可将延迟焦化放空冷却塔分液罐废水经管线输送至中间储罐,而储罐作为废水缓冲和储存设施,经泵加压,通过管道输送至炭化炉,再通过自制的花洒喷淋头送入炉体五层辅助煤箱,均匀将废水喷入炉体辅助煤箱,以此形成完整可靠的废水喷淋系统。电厂掺烧技术改造方案如图2、图3所示。

图2 技改后工艺流程框图

图3 焦化含油废水锅炉掺烧系统技术改造图

(3)技改成效:通过调节不同废水喷淋量,对炭化炉进行了炉温测试,具体测试结果详见表2。在测试期间,炭化炉进料量为180 t/h,入炉煤平均水分含量不超过14.5%,通过喷淋量计算水分理论增加量百分比。通过对以下数据进行分析,炭化炉在含油废水喷淋量最大为2.5 t/h,喷淋废水对炭化炉炉温几乎没有影响。

表2 炭化炉喷淋量对炉温影响测试分析表

由于部分废水为间歇式排放,根据公司现阶段的运行负荷,记录两天切焦过程中间储罐的液位,平均计算所得运行数据详见表3。在测算期间,延迟焦化装置运行负荷为65%,从运行数据看,焦化切焦含油废水最大量在2.5 t左右,而在焦化装置满负荷运行时,炭化炉喷淋完全可实现废水平衡。

表3 含油废水运行水量记录表

2 化学浓盐水处理技术方案

2.1 废水的来源及特性

该废水来自脱盐水站制水产生的化学浓盐水,由于部分废水盐浓度含量高,若采用常规处理方法工艺复杂,其处理成本较高。含氨废水水质指标详见表4。

表4 含氨废水水质指标

2.2 工艺路线选择

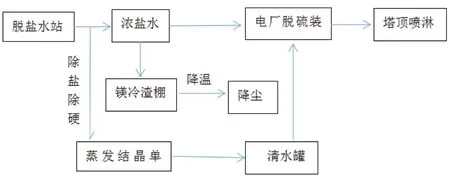

为了实现废水合理利用,大部分浓盐水用于金属镁冷渣系统,部分回用发电分厂脱硫装置补充,富余少部分用于厂区洒水降尘。而脱盐水站产生的化学浓盐水一部分经除盐除硬单元处理后,经管道送至电厂脱硫装置清水罐,用于脱硫装置补水和塔顶喷淋;另外一部分浓盐水通过管道送至金属镁冷渣棚,即由于金属镁还原渣出炉温度高,可通过喷淋化学浓盐水进行冷却降温,其中水汽蒸发,而盐类物质残留还原渣一同送入拦渣坝集中填埋,符合环保要求;而富余部分浓盐水用于厂区洒水降尘。具体工艺流程如图4所示。

图4 原工艺流程框图

2.3 技术改造

(1)技改原因:由于原工艺脱硫的生产水量无法调节,且没有新鲜水进行及时补充,导致浓盐水无法满足生产需求,无法实现浓盐水的综合利用,导致水资源浪费严重。

(2)技改方案:将原脱硫生产水管线盲板隔断,再将脱盐水站反渗透设备出水浓盐水管线与原生产水管线阀门接通后,送入降硬除盐单元,而处理后的水其中一部分送入清水罐,另外一部分直接送入脱硫塔,并在管道、泵连接输送之间安装若干阀门,满足安全操作要求;最后达到浓盐水替代生产水的目的,实现浓盐水的综合回收利用。具体工艺流程如图5、图6所示。

图5 技改后工艺流程框图

图6 浓盐水回用电厂脱硫补水装置改造图

(3)技改成效:由于化学浓盐水盐类物质含量高,但金属镁浇渣经高温炉后渣水汽化,盐类物质会残留炉渣内,炉渣运转至拦渣坝统一填埋,符合环保处理要求。化学浓盐水还可用于脱硫装置补水,且每月对设备进行一次清洗,未发现设备结垢、腐蚀等现象。降尘主要在煤场、焦场周边,严禁过度洒水,污水流入清净回水,同时,在公司总排口增加多道闸板阀,每天有专人负责巡检,若发现异常水质及时回抽事故水池。通过对运行数据进行分析详见表5,在测试期运行的工况下,化学浓盐水产量在约670 t/h,大部分用于金属镁浇渣,剩余部分电厂脱硫补水,少量厂区降尘,废水达到系统平衡。

表5 化学浓盐水水平衡记录

3 结论

兰炭企业针对生产过程中高浓度废水处理的问题,结合废水特性及生产工艺,在运行过程中采用了技术改造,解决了废水处理过程中的一些困难。同时,技改后的工艺流程配置合理、简捷,在最大程度地降低了废水处理成本的同时,也为企业带来了很好的经济效益。后期经兰炭企业废水处理车间运行的稳定性,以及相关数据证明:技术改造方法得当,方案可行,废水处理完全符合国家环保要求。